X65管线钢在模拟海水环境中的腐蚀行为

2017-12-14,,,,

,,,,

(1. 西南石油大学 石油与天然气工程学院,成都 610500;2. 中海油能源发展装备技术有限公司 海管技术服务中心,天津 300301)

X65管线钢在模拟海水环境中的腐蚀行为

廖柯熹1,黄琳钧1,王丹丹2,曹增辉1,魏晨亮2

(1. 西南石油大学 石油与天然气工程学院,成都 610500;2. 中海油能源发展装备技术有限公司 海管技术服务中心,天津 300301)

采用失重法,SEM,扫描开尔文探针(SKP)技术等方法研究了X65管线钢在模拟海水环境中的腐蚀行为;采用电化学方法研究了温度、SO42-含量对X65管线钢在模拟海水环境中腐蚀行为的影响。结果表明:随着SO42-量的增加,腐蚀速率呈现增大的趋势;随着温度的升高,X65钢的自腐蚀电流密度增大,但增大的幅度却逐渐减小;随着浸泡时间的延长,X65钢的平均腐蚀速率呈现下降趋势,但局部腐蚀进一步加重且出现明显的点蚀现象。

X65钢;海水腐蚀;局部腐蚀;扫描开尔文探针

随着海上油气田开发的迅速发展,海底管道的建设也在不断的增长[1],海底管道已成为海洋石油工业的重要运输手段[2],它担负着海上集输的重要任务,是海洋油气工程的生命线[3-4]。而腐蚀是引起海底管道破坏的主要原因之一[5],严重影响海底管线的使用寿命,更严重的是造成灾害性事故,引发油气泄漏,造成环境污染和人员伤亡等,导致巨大经济损失[6]。海水是一种组分复杂的水溶液,含有各种盐分,是自然界中腐蚀性非常强的天然电解质[7]。金属材料在海水中的腐蚀是非常复杂的,在不同海域所表现出的耐蚀性有很大差别,即使在同一海域的不同区带,其腐蚀性能也可能不同。对此很多学者对常用金属材料做了各种环境的腐蚀试验研究[8-11],其中程浩力等[12]针对A3、20、X70钢挂片在流动人工海水全浸暴露下不同时间的腐蚀行为进行了研究。李彬[13]研究了氧气对海底集输管线在海水中腐蚀的影响。KOVALENKO等[14]研究了温度对钢在海参崴附近海域中腐蚀的影响。杜海涛等[15]研究了钝化膜保护作用随海水温度和浓度升高的变化情况。

本工作研究了常用X65钢在我国海域的腐蚀行为,以期为海洋工程、沿海建筑物的设计、选材、开发新的耐蚀材料等提供依据[16-17]。

1 试验

1.1 试样及溶液

试验材料为X65钢片,其化学成分为:wC0.14%,wS0.17%,wMn1.07 %,wP0.012%,wS0.001%,wCr0.04%,wMo0.01%,wNi0.02%,余量为Fe。浸泡试验用试样尺寸为50 mm×25 mm×2 mm,用水磨砂纸(400~1 200号)逐级打磨试样表明至光亮,丙酮脱脂,无水乙醇脱水,冷风吹干后用滤纸包好,置于干燥皿中待用。

电化学试验用试样的工作面积为1 cm2,除测试面外,其余各面均用环氧树脂密封并接入导线。工作面用水磨砂纸(400~1 200号)逐级打磨至光亮,丙酮脱脂,无水乙醇脱水,冷风吹干后用滤纸包好,置于干燥皿中待用。

试验溶液模拟天津渤海BZ25-1油田的海水,溶液中各离子含量为:Na+29 000 mg/L、Mg2+1 600 mg/L、Ca2+260 mg/L、Cl-17 000 mg/L。

1.2 试验方法

将试样置于试验溶液(20 ℃)中浸泡1,2,5,7,9,11,14 d后取出,按照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》方法去除试样表面腐蚀产物后,计算腐蚀速率。浸泡试验结束后,采用扫描电镜(SEM)和X射线能谱(EDS)分析试样浸泡不同时间后的腐蚀产物。金属表面的局部腐蚀情况用扫描开尔文探针(SKP)进行测试,使用VersaSCAN微区电化学扫描测试系统,采用XY面积扫描方法,扫描范围1 000 μm×1 000 μm,步长为50 μm,回针速率为100 μm,振幅为30 μm。

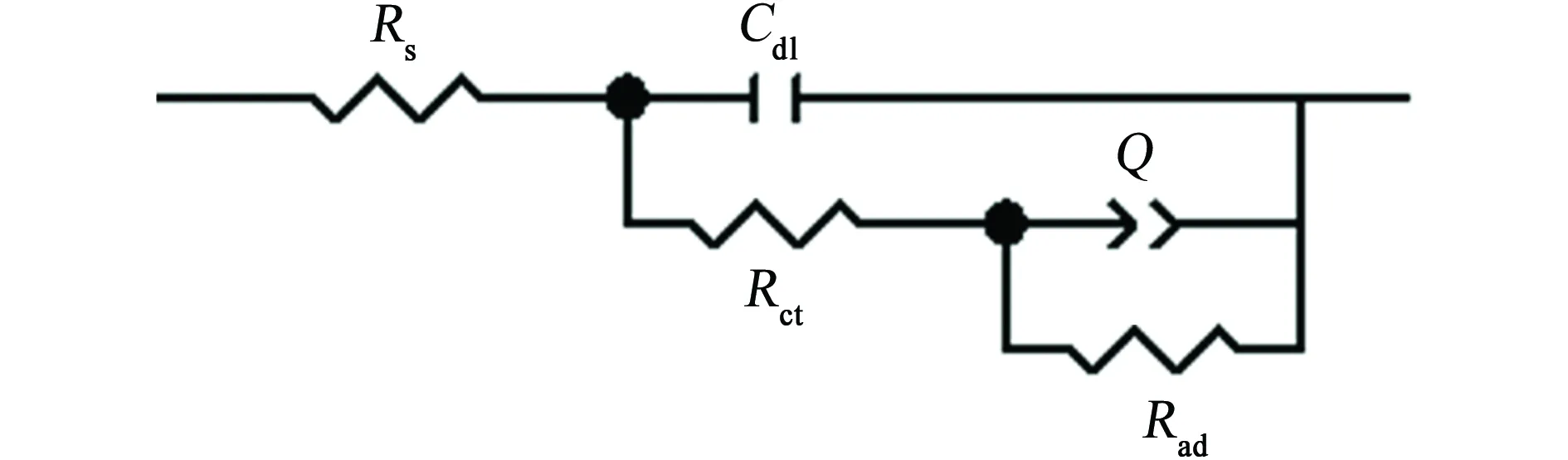

向试验溶液中添加0,1,3,5,10 g/L SO42-,用NaOH溶液与醋酸调节所配溶液,使其pH为8.12,考察SO42-含量对试样在试验溶液中腐蚀行为的影响。因为现场管道实际进口温度45 ℃,出口温度23 ℃,故将电化学试验温度设为10,20,30,40,50 ℃,考察温度对试样在试验溶液中腐蚀行为的影响。电化学试验在Gammry Reference 3 000电化学工作站上完成。采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为X65钢试样,扫描速率为0.5 mV/s,扫描幅度为-0.3~0.3 V(相对自腐蚀电位);电化学阻抗测量的频率范围为0.01 Hz~100 kHz,测量信号为10 mV的正弦波。采用Zview软件进行数据处理、解析等效电路的结构和各元件的参数。

2 结果与讨论

2.1 失重试验

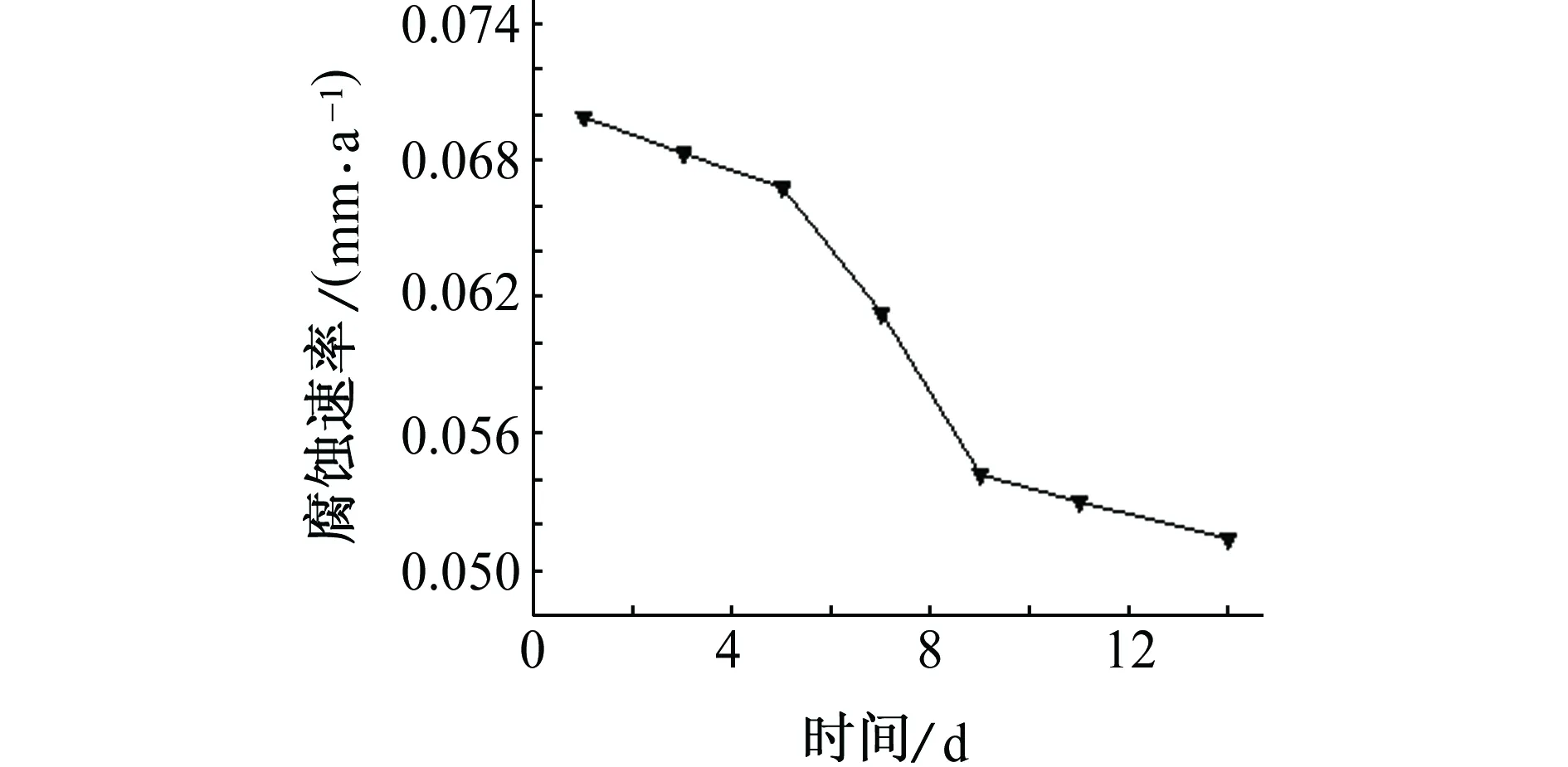

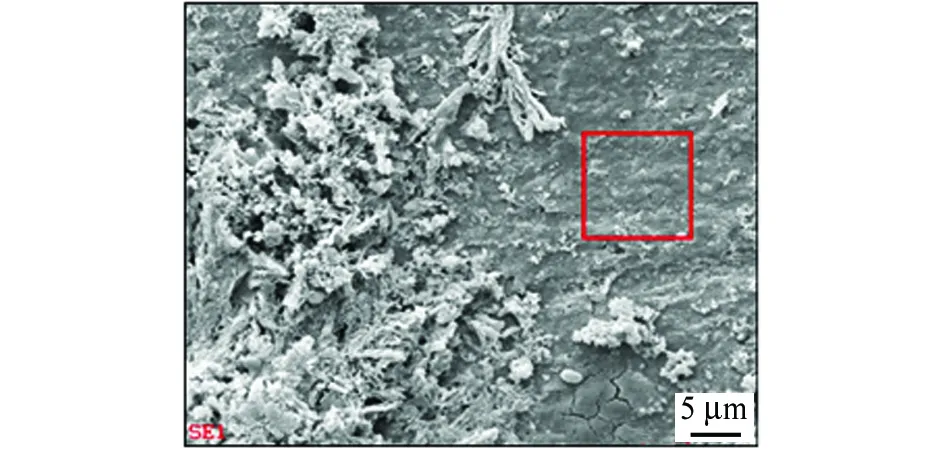

由图1可见:随浸泡时间的延长,试片腐蚀速率呈降低的趋势。这是由于生成了与金属基体之间附着性好、结构致密的内锈层,起到了保护作用,阻碍了水中的溶解氧继续接触金属基体表面,阻碍了腐蚀阳极极化过程,从而减缓了金属基体的腐蚀速率,增加其耐蚀性。由图2可见:腐蚀14 d后,腐蚀产物主要为Fe和O,故判定腐蚀产物为铁的氧化物。由于腐蚀产物较少,故未做腐蚀产物的XRD分析,但研究表明,在含Cl-环境中,碳钢的腐蚀产物主要是α-FeOOH、γ-FeOOH、Fe3O4[18]。

图1 试样在模拟海水溶液中浸泡不同时间后的腐蚀速率Fig. 1 Corrosion rates of samples immersed in simulated seawater for differentr times

(a) SEM

(b) EDS图2 试样在试验溶液中浸泡14 d后,腐蚀产物的SEM和EDS图Fig. 2 SEM (a) and EDS (b) of corrosion products of sample after immersion in test solution for 14 d

浸泡初期,溶液中的离子和溶解氧导致金属基体不断破坏,促进金属阳极溶解。随着浸泡时间的延长,溶解氧被消耗殆尽,溶液中Cl-和SO42-有吸附作用,腐蚀产物膜在金属表面形成[19]。刚开始形成的棕黄色外层腐蚀产物膜主要是FeOOH和Fe2O3,由于外层腐蚀产物膜结构稀疏,对金属基体的保护作用有限,所以试片的腐蚀速率略微降低。随着浸泡时间持续延长,金属表面形成了与基体结合紧密的黑色内层腐蚀产物膜,主要是Fe3O4,有效阻隔了腐蚀介质的接触,起到了良好的保护作用,使腐蚀速率迅速下降[20]。

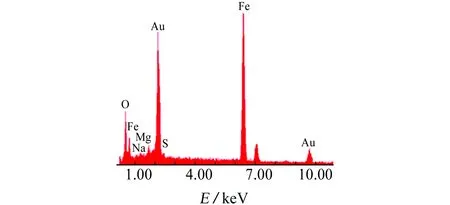

2.2 扫描开尔文探针

由图3可见:试样浸泡2 h后,试样表面即发生点蚀现象,即测得图像中出现一个黄色的点状位置,点蚀部位的电位明显高于其余位置的,其余位置电位分布较为均匀。随着浸泡时间延长至6 h,测得电位值都有所升高,但只有小部分区域呈黄色和红色,电位值升高明显异于其他区域,说明试样表面只有小部分区域腐蚀加剧。浸泡24 h后,试样表面电位整体都升高到一个较高的水平,大部分位置都变为黄色和红色,局部腐蚀进一步加重。这表明试样表面的电位值随浸泡时间的增加而增大,局部腐蚀随浸泡时间的增加而加剧。

(a) 2 h (b) 6 h (c) 24 h图3 浸泡不同时间后X65钢表面SKP电位分布图Fig. 3 SKP potential maps on the surface of X65 steel after immersed in test solution for different times

分析认为:Cl-的半径较小且可以穿过钝化膜,具有很强腐蚀性,当膜-溶液界面电位达到临界值(点蚀电位)时,就会发生点蚀,点蚀发生以后,点蚀孔内的阳极发生溶解。阴极反应为吸氧反应,导致点蚀孔内溶解氧含量下降,形成氧浓差电池。随着点蚀孔内的金属离子含量升高,为保持溶液电中性,点蚀孔外的阴离子向孔内迁移。随着点蚀孔内金属离子增加,且发生水解,点蚀孔内溶液中H+含量的升高,导致孔内金属处于活化状态。从而构成了活化-钝化的腐蚀电池,引起了点蚀孔内金属的不断溶解。

2.3 电化学试验

2.3.1 SO42-的影响

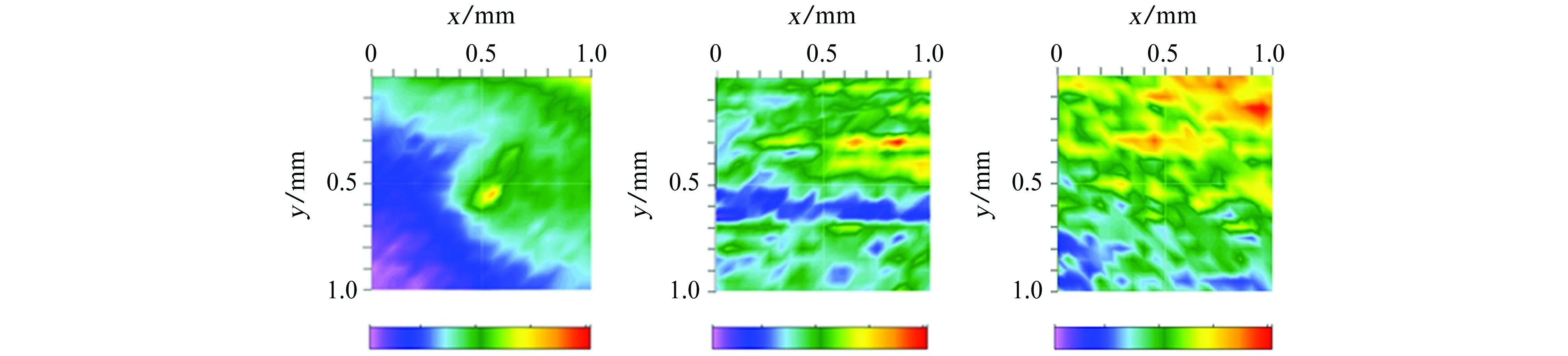

X65管线钢在模拟海水腐蚀液中的腐蚀属于电化学腐蚀,其腐蚀速率与腐蚀电流密度成正比[18]。从极化曲线拟合得到的自腐蚀电流密度(Jcorr)可以直接反应X65管线钢的腐蚀速率。

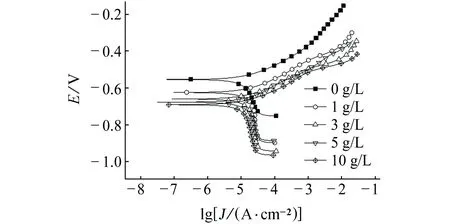

由图4可见:极化曲线呈现出典型的活化控制,阳极区没有活化-钝化转变区,试样在测试的极化区域内电极反应速率快。随SO42-量的增加,试样的极化曲线逐渐向下移动,自腐蚀电位下降,说明试样在溶液中的耐蚀性降低,腐蚀趋势增大。阴极斜率bc大于阳极斜率ba,说明阴极反应对试样腐蚀的影响程度是大于阳极反应的。

图4 试样在含不同量SO42-的试验溶液中的极化曲线Fig. 4 Polarization curves of samples in the test solution containning different concentrations of SO42-

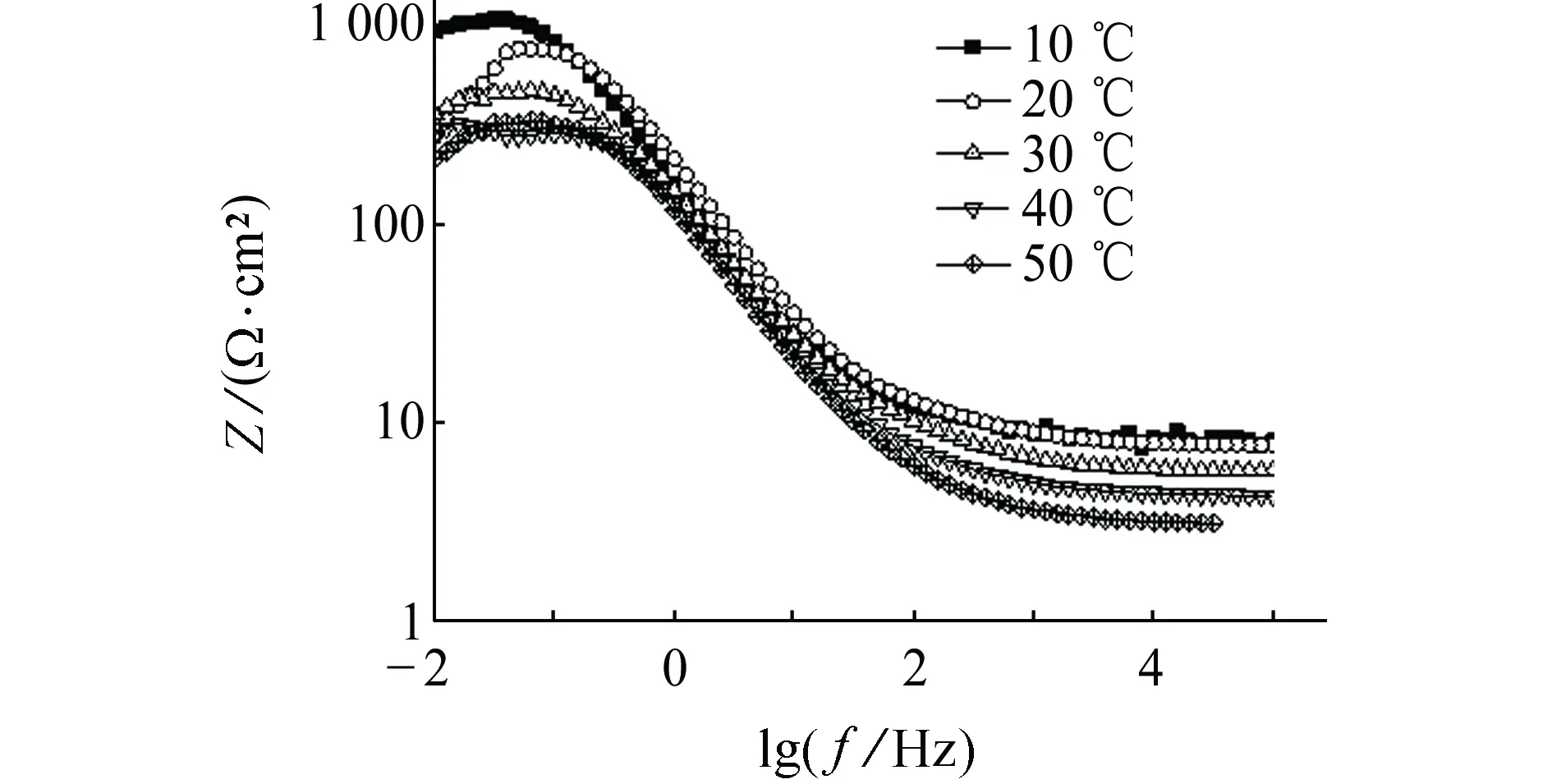

电化学阻抗谱方法是一种以小振幅的正弦波电位为扰动信号的电化学测量方法,它能够测得宽频率范围的阻抗谱来研究电极系统,从而得到比常规电化学方法更多的动力学信息和电极界面结构的信息,是研究电极过程动力学和腐蚀与防护机理的重要手段[19-23]。

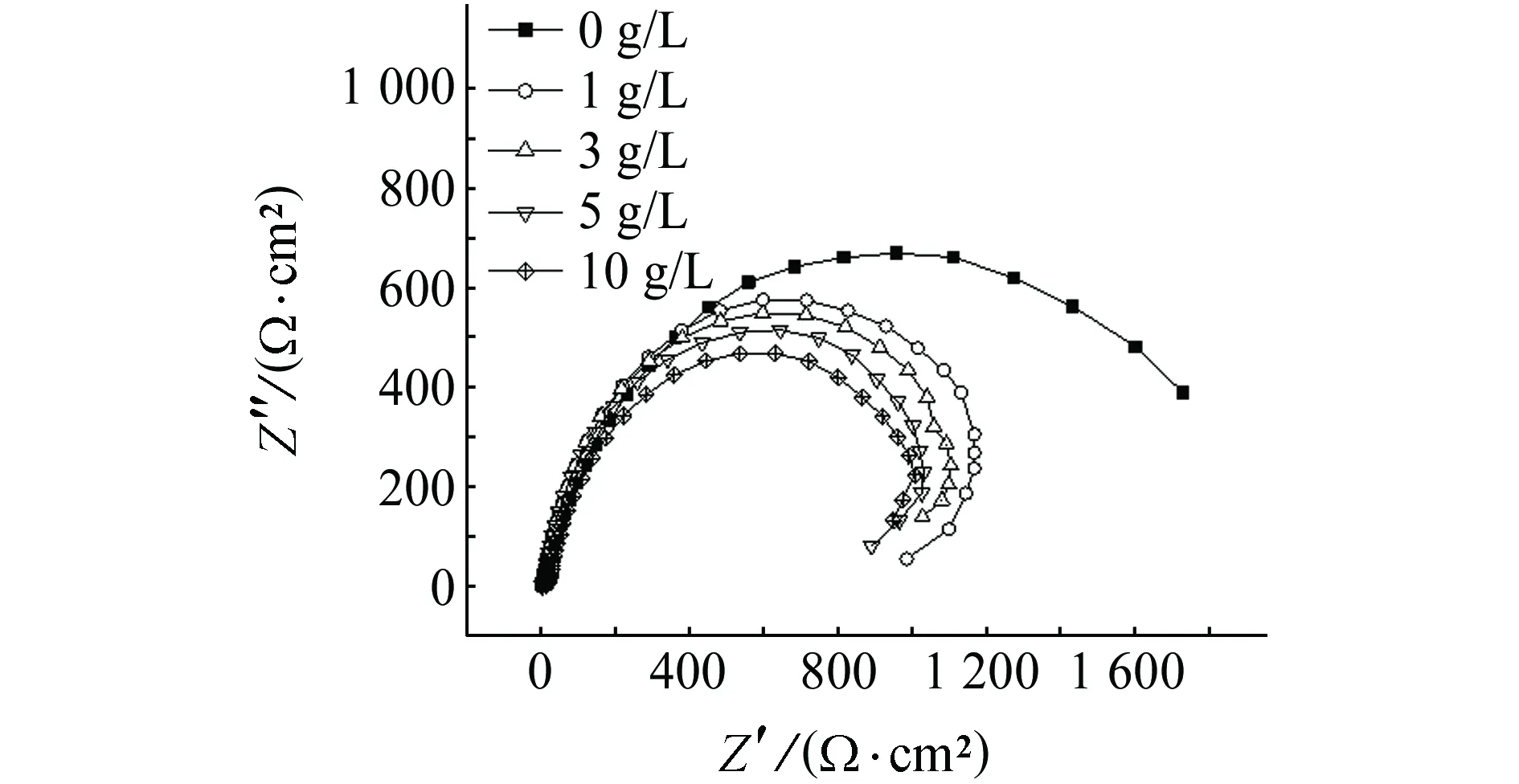

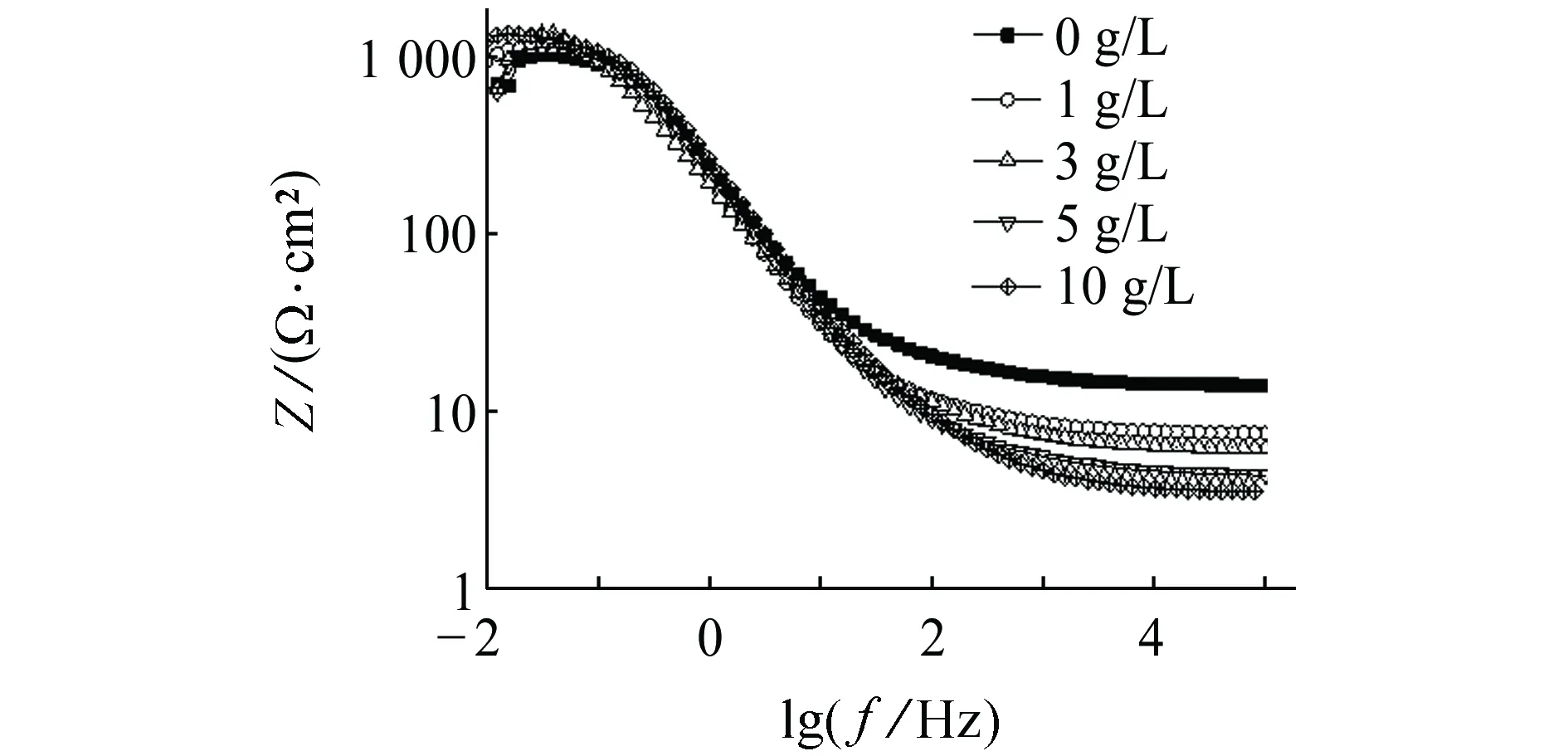

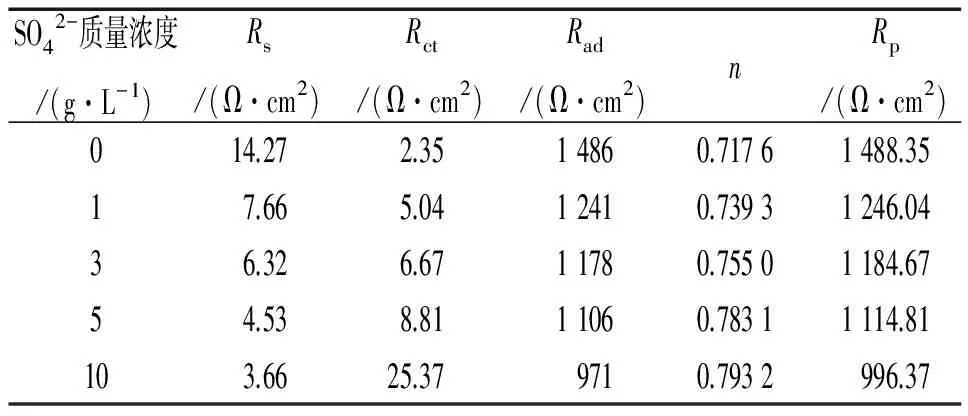

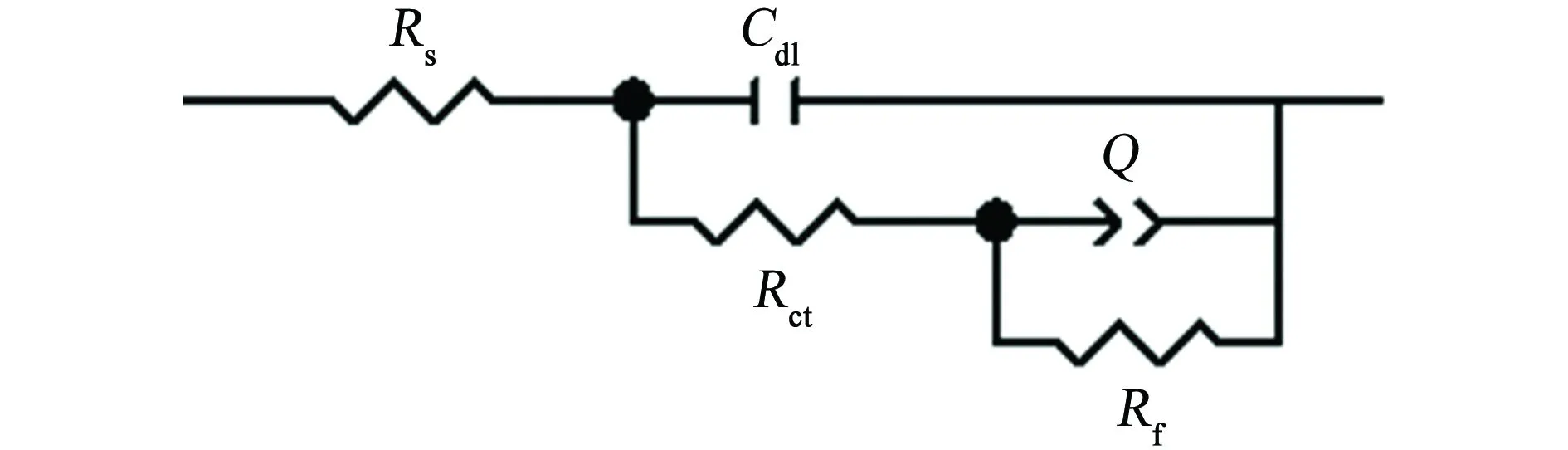

图5是试样在含不同量SO42-的试验溶液中的电化学阻抗谱,等效电路模型采用R{C[R(QR)]}模型对Nyquist曲线进行拟合, 其对应的等效电路图见图6,拟合数据见表1。在等效电路各元件中:Rs是溶液介质电阻;Rct是电荷转移电阻;Rad是吸附电阻;极化电阻Rp是Rct与Rad之和;Cdl为双电层电容;Q为常相位角元件;指数n表示电极表面粗糙度和偏离理想电容的程度。

(a) Nyquist图

(b) Bode图图5 试样在含不同量SO42-的试验溶液中的EISFig. 5 EIS of samples in the test solution contanning different concentrations of SO42-

图6 电化学阻抗谱等效电路图Fig. 6 Equivalent circuit of EIS

SO42-质量浓度/(g·L-1)Rs/(Ω·cm2)Rct/(Ω·cm2)Rad/(Ω·cm2)nRp/(Ω·cm2)014.272.3514860.71761488.3517.665.0412410.73931246.0436.326.6711780.75501184.6754.538.8111060.78311114.81103.6625.379710.7932996.37

由图5可见:试验溶液中无SO42-时,试样阻抗谱只表现出一个容抗弧的频谱特征。在含SO42-的溶液中,试样的阻抗谱高频区均出现一个的半圆型容抗弧,而且在低频区都出现了实部收缩的感抗弧。随着溶液中SO42-量的增加,容抗弧直径逐渐缩小,腐蚀反应阻力逐渐减小,试样的腐蚀速率增大,这与极化曲线分析的变化趋势一致。

试样在含不同量SO42-的试验溶液中的腐蚀机理如下:当模拟海水溶液中无SO42-时,金属表面发生腐蚀是因为Cl-吸附在金属表面破坏了表面膜的形成。阳极溶解提供大量的电子,加剧阴极吸氧反应,从而消耗了大量的氧气,Cl-富集在缺氧的金属表面,最终导致发生自催化,形成点蚀孔。含1 g/L SO42-时,金属电极表面SO42-和Cl-各自吸附,SO42-含量低未发生竞争吸附的情况。SO42-吸附在金属表面对金属造成腐蚀,并且Cl-仍进行自催化,因此金属腐蚀速率增大。随着SO42-的量增至10 g/L,Rp继续下降,SO42-和Cl-出现竞争吸附现象。SO42-逐渐占据Cl-小部分位置,导致Cl-含量增大,腐蚀自催化过程加剧。虽然SO42-吸附占据位置,起到了抑制腐蚀的作用,但总体腐蚀程度加剧,存在点蚀加重的现象。

2.3.2 温度的影响

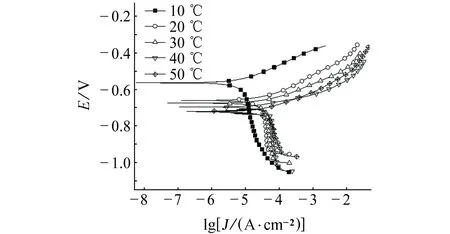

由图7可见:极化曲线的阳极区没有出现钝化现象,相应的阳极斜率ba较小。随温度的升高,试样的极化曲线逐渐向下移动,这表明温度的升高使得自腐蚀电位均呈现下降趋势,腐蚀趋势增大。试样的阳极斜率ba明显小于阴极斜率bc,说明阴极反应对试样腐蚀的影响程度大于阳极反应。当温度从10 ℃增至50 ℃时,Jcorr呈现增大的趋势。当温度为10 ℃~40 ℃时,腐蚀速率变化较大(Jcorr为7.4~40.2 μA/cm2),当温度升高至50 ℃时, 腐蚀反应速率缓慢增大(Jcorr为44.5 μA/cm2)。

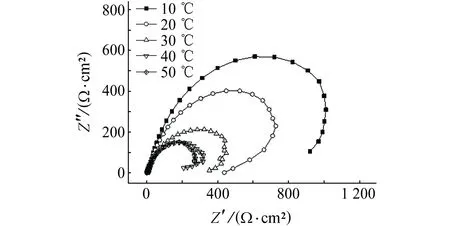

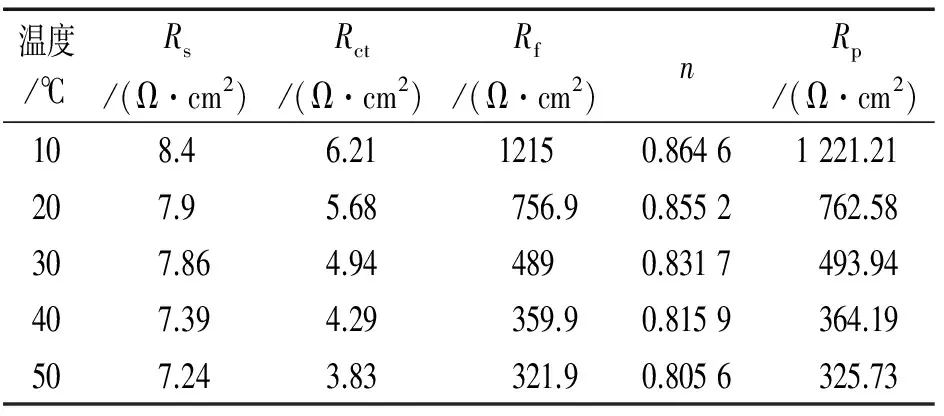

图8是X65钢在不同温度腐蚀介质中的电化学阻抗谱,图9是对图8电化学阻抗谱拟合后的等效电路图,采用的是R{C[R(QR)]}模型对Nyquist曲线进行拟合。其中,Rf是腐蚀产物电阻,其余参数与2.3.1 节所述物理模型意义一致。由图8可见:电化学阻抗谱由高频段双电层容抗弧和低频段感抗弧构成。随着温度的升高,高频容抗弧直径呈现一直减小的趋势,电极反应阻力减小。从表2可知:溶液电阻Rs随温度升高变化不大且数值较小,说明海水腐蚀性较强;Rf随温度升高而减小。随温度的升高,X65钢的腐蚀速率增大,这与极化曲线分析的变化趋势一致。随着温度的升高,金属自腐蚀电流密度增大,但是增加的幅度逐渐减小,最终可能会出现温度增到的某一数值时,自腐蚀电流密度增长为零。温度超过临界温度后,腐蚀反应受到抑制,腐蚀速率会由上升变为下降。

图7 不同温度下试样在试验溶液中的极化曲线Fig. 7 Polarization curves of samples in test solution at different temperatures

(a) Nyquist图

(b) Bode图图8 不同温度下试样在试验溶液中的电化学阻抗谱Fig. 8 EIS of samples in test solution at different temperatures

图9 不同温度下X65钢的等效电路模型Fig. 9 Equivalent circuit of X65 steel in seawater at different temperatures

温度/℃Rs/(Ω·cm2)Rct/(Ω·cm2)Rf/(Ω·cm2)nRp/(Ω·cm2)108.46.2112150.86461221.21207.95.68756.90.8552762.58307.864.944890.8317493.94407.394.29359.90.8159364.19507.243.83321.90.8056325.73

3 结论

(1) 随溶液中SO42-量增加,容抗弧直径逐渐缩小,腐蚀反应阻力逐渐减小,X65钢的腐蚀速率增大。

(2) 随着温度的升高,X65钢的自腐蚀电流密度增大,但是增加的幅度逐渐减小。随着温度继续升高,超过临界温度后,腐蚀反应受到抑制,腐蚀速率会由上升变为下降。

(3) 随着浸泡时间的延长,试片平均腐蚀速率呈降低的趋势;但试样局部腐蚀随浸泡时间的增加而加剧,浸泡2 h时即发生点蚀,浸泡6 h后,试样表面这小部分区域腐蚀加剧,在浸泡24 h后,局部腐蚀进一步加重。

[1] 林影炼. 油气集输管道在海洋环境中的腐蚀与防护[J]. 中国石油和化工标准与质量,2012,32(7):265.

[2] 周延. 我国海底管道的发展状况与前景[J]. 焊管,1998,21(4):48-50,63.

[3] 周晶,冯新,李昕. 海底管线全寿命安全运行的关键问题研究[J]. 工程力学,2011(S2):97-108.

[4] 穆龙新,潘校华,田作基,等. 中国石油公司海外油气资源战略[J]. 石油学报,2013,34(5):1023-1030.

[5] 周晶,陈严飞,李昕,等. 复杂荷载作用下海底腐蚀管线破坏机理研究进展[J]. 海洋工程,2008,26(1):127-136.

[6] MMS A. Proceeding of the international work-shop on the damage to underwater pipelines[R]. New Orleans:Minerals Management Service,1995.

[7] 曹楚南. 中国材料的自然环境腐蚀[M]. 北京:化学工业出版社,2005.

[8] 万里平,孟英峰,梁发书. 甲酸盐钻井液对N80钢的腐蚀研究[J]. 钻采工艺,2003,26(6):83-85,88.

[9] 王淑兰,杨慧,庄立军. 低碳铌微合金钢在海水中的腐蚀规律[J]. 钢铁研究学报,2007,19(1):53-56.

[10] 朱相荣,黄桂桥,林乐耘,等. 金属材料长周期海水腐蚀规律研究[J]. 中国腐蚀与防护学报,2005,25(3):142-148.

[11] 黄桂桥. 金属在海水中的腐蚀电位研究[J]. 腐蚀与防护,2000,21(1):8-11.

[12] 程浩力,刘德俊. A3、20#和X70钢室内模拟流动海水腐蚀试验[J]. 腐蚀与防护,2012,33(3):212-215.

[13] 李彬. 海底集输管线钢的腐蚀行为研究[D]. 西安:西安工业大学,2011.

[14] KOVALENKO R,MELCHERS R E,CHERNOV B. Long-term immersion corrosion of steel subject to large annual variations in seawater temperature and nutrient concentration[J]. Structure and Infrastructure Engineering,2016,13(8):978-987.

[15] 杜海涛. 超级双相不锈钢在典型服役环境中的腐蚀行为研究[D]. 沈阳:东北大学,2014.

[16] 夏兰廷,黄桂桥,丁路平. 碳钢及低合金钢的海水腐蚀性能[J]. 铸造设备研究,2002(4):14-17.

[17] 杨晓明,陈明文,张渝,等. 海水对金属腐蚀因素的分析及预测[J]. 北京科技大学学报,1999,21(2):185-187.

[18] 陈惠玲,魏雨. 碳钢在含SO2环境大气中腐蚀机理的研究[J]. 腐蚀与防护,2006,27(6):284-286.

[19] 王莹,俞宏英,程远,等. X80钢在不同土壤模拟溶液中的腐蚀行为[J]. 材料工程,2012(1):25-28,33.

[20] 谢飞. X80管线钢及其焊缝在库尔勒土壤模拟溶液中腐蚀行为研究[D]. 青岛:中国石油大学(华东),2013.

[21] 梁成浩. 金属腐蚀学导论[M]. 北京:机械工业出版社,1999.

[22] HUANG H,DONG Z,CHEN Z,et al. The effects of Cl-ion concentration and relative humidity on atmospheric corrosion behaviour of PCB-Cu under adsorbed thin electrolyte layer[J]. Corrosion Science,2011,53(4):1230-1236.

[23] HU R G,DU R G,UNIVERSITY X M,et al. Corrosion behavior of reinforcing steel in concrete subjected to chloride contamination by EIS[J]. Electrochemistry,2003,19(1):46-50.

CorrosionBehaviorofX65PipelineSteelinSimulatedSeawaterEnvironment

LIAO Kexi1, HUANG Linjun1, WANG Dandan2, CAO Zenghui1, WEI Chenliang2

(1. School of Oil and Gas Engineering, Southwest Petroleum University, Chengdu 610500, China;2. Subsea Pipeline Technology Center, CNOOC EnerTech Equipment Technology Co., Ltd., Tianjin 300301, China)

Weight loss method, SEM and scanning Kelvin probe (SKP) technology were used to investigate the corrosion behavior of X65 pipeline steel in simulated seawater environment. Electrochemical methods were used to study the effect of temperature and SO42-content on corrosion behavior of X65 pipeline steel in simulated seawater environment. The results showed that the corrosion rate of X65 steel increased with the increase of SO42-, and the self-corrosion current density of X65 steel increased with the increase of temperature. The average corrosion rate of X65 steel decreased with the extension of immersion time, but the localized corrosion was further aggravated and obvious pitting phenomenon occurred.

X65 steel; seawater corrosion; localized corrosion; scanning Kelvin probe (SKP)

2017-07-06

国家自然科学基金(51674212)

黄琳钧(1990-),硕士研究生,从事油气管道腐蚀与防护技术的相关研究工作,18113476656@163.com

TE98; TG172.5

A

1005-748X(2017)11-0856-06