Inconel 718合金在高酸性石油井下工具服役环境中的应力腐蚀开裂行为

2017-12-14大朋

, ,,,大朋

(1. 中国石化石油工程技术研究院,北京 100101; 2. 北京科技大学,北京 100083)

Inconel718合金在高酸性石油井下工具服役环境中的应力腐蚀开裂行为

李夯1,张瑞1,马兰荣1,路民旭2,李大朋2

(1. 中国石化石油工程技术研究院,北京 100101; 2. 北京科技大学,北京 100083)

利用高温高压釜和有限元技术研究了Inconel 718合金在150 ℃、3.5 MPa H2S分压、3.5 MPa CO2分压、含100 g/L Cl-水溶液中的SCC敏感性。结果表明:在模拟高温高酸性工况下,未发现Inconel 718合金发生点蚀和应力腐蚀开裂。拉扭复合载荷对Inconel 718合金耐蚀性的影响体现在拉扭复合载荷作用下材料产生的Von Mises等效应力对其耐蚀性的影响。

718合金;复合载荷;高温高酸;应力腐蚀开裂

随着油气资源需求量的增加,越来越多的深井、超深井、高酸性环境(高含H2S、CO2)油气田得到开发,石油井下工具服役的环境变得更加苛刻。井下工具在服役过程中,往往需要同时承受来自上部管具的扭转载荷及下部管具的拉伸载荷[1-2],如果井下工具发生应力腐蚀开裂(SCC),将直接导致管内外的串通,造成后续作业失败,甚至使本体断裂造成油井报废。因此,研究井下工具材料在拉扭复合载荷下的抗SCC特性是十分必要的。基于国内外大部分高酸性油气田的井下环境,镍基合金常用作井下工具的本体材料。目前,针对镍基合金应力腐蚀开裂的研究主要集中在温度、H2S分压等因素对其敏感性的影响[3-6],而GB/T 15970、NACE TM 0177-2005、ISO 7539和ASTM G129等标准所涉及的应力腐蚀开裂敏感性的评价方法如单轴拉伸试验(A法)、弯梁试验(B法)、C型环试验(C法)、双悬臂梁试验(DCB,D法)等均为单一载荷条件下的评价方法[7-10],对于井下工具在实际服役工况环境中承受的拉伸和扭转复合载荷的情况尚无成熟的评价方法。

本工作优选Inconel 718镍基合金作为本体材料,根据ISO15156第五等级试验条件,结合力学模拟计算和高温高压腐蚀模拟评价试验,提出了一种可以用于复合载荷应力腐蚀开裂敏感性的评价方法。同时,研究了Inconel 718镍基合金在高酸性拉扭复合服役工况环境中的应力腐蚀开裂敏感性,以期为井下工具结构优化改进提供理论依据。

1 试验

1.1 试样

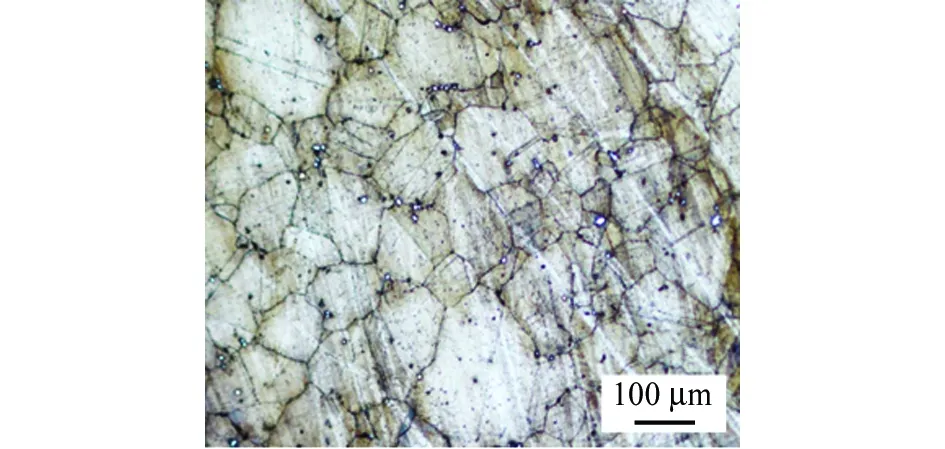

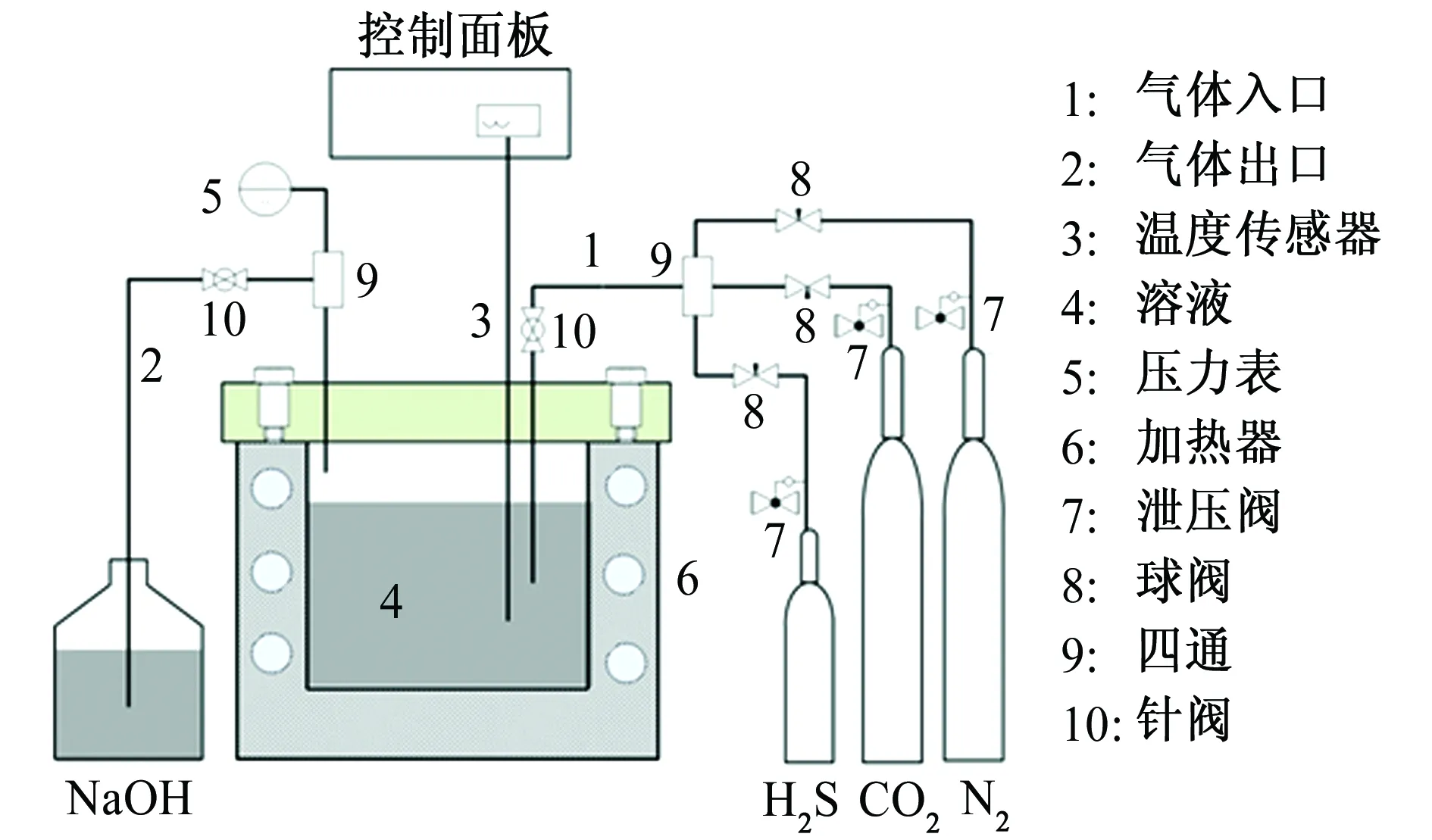

试验材料为国产Inconel 718合金,其抗拉强度为1 225.6 MPa,平均屈服强度为945.1 MPa,断后伸长率为26.0%,硬度约40 HRC。合金晶粒较小,存在片层奥氏体孪晶和点状碳化物,其组织结构如图1所示。其主要化学成分见表1。由图1和表1可见:试样的化学成分和力学性能符合标准规定。

图1 718合金的金相组织Fig. 1 The microstructure of Inconel 718 alloy

%

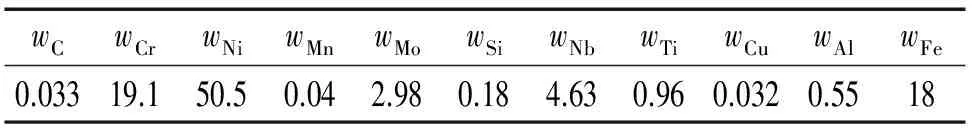

为了模拟拉伸和扭转载荷协同作用的工况环境,设计并加工试样加载夹具,通过螺母与螺纹实现对样件的拉伸与扭转,夹具装配示意图如图2所示。试样尺寸为45 mm×10 mm×1 mm,经水磨砂纸(200~1 500号)逐级打磨,用丙酮除油,超声波去离子水清洗10 min,冷风吹干后安装在试验夹具上,拉伸位移1 cm,扭转60°后用刻字笔在试样两端的侧面进行编号。

1.2 试验方法

采用有限元方法分析扭转-拉伸试样、单纯拉伸试样和单纯扭转试样的Von Mises等效应力分布。

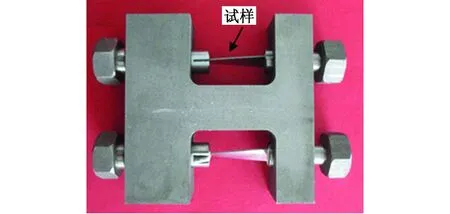

采用腐蚀模拟试验来研究扭转-拉伸试样在模拟井下环境中的抗SCC性能,试验装置见图3。将扭转-拉伸试样置于高温高压反应釜中,向高温高压反应釜中导入试验溶液(Cl-质量浓度为100 g/L),并用高纯N2(99.999%)除氧12 h,以除去高压釜内溶液中的溶解氧。利用水介质模拟软件计算得试验体系下的水蒸气压力为0.48 MPa,在室温下利用微正压通H2S气体2 h,升温至150 ℃,利用增压泵增压至H2S分压为3.5 MPa,待高压釜内压力稳定后,充入CO2气体,待CO2溶解平衡后,利用增压泵增压至CO2分压为3.5 MPa,待高压釜内压力稳定后,开始试验,试验时间为720 h。测试条件达到ISO15156 第五等级水平。

图2 夹具的装配示意图Fig. 2 Assembly diagram of fixture

试验结束后,取出试样,并用去离子水清洗,丙酮脱水,冷风吹干。使用10×放大镜观察试样表面,确定是否存在裂纹或点蚀。对于出现裂纹或点蚀的试样,使用SEM进一步观察分析裂纹或点蚀的萌生与发展。

图3 含H2S高温高压腐蚀模拟试验装置示意图Fig. 3 Schematic diagram of high temperature and high pressure autoclave for simulated corrosion test containing H2S

2 结果与讨论

2.1 有限元分析

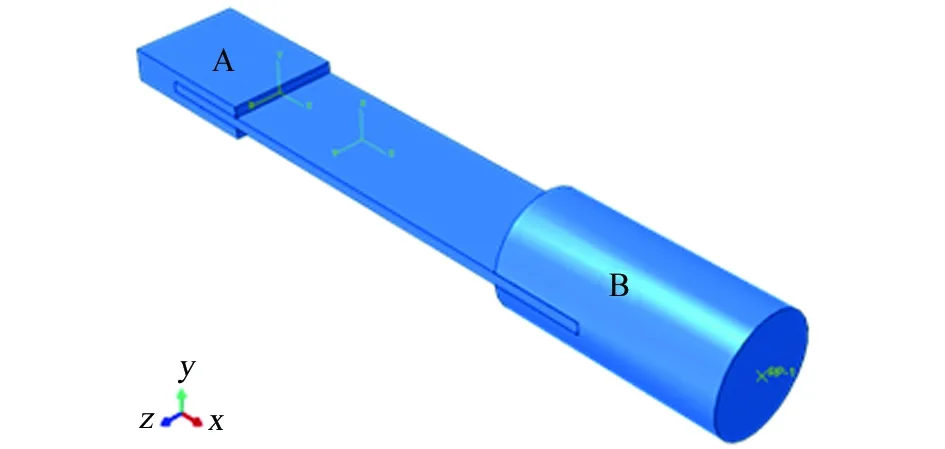

考虑到718合金扭转-拉伸试样在加载过程中存在摩擦力,建立如图4的加载模型,对扭转-拉伸试样表面的应力分布情况进行分析。加载模型中的A、B两端为其对称边界,在模型B端进行固定约束,A端设置参考点,参考点处施加扭转-拉伸复合载荷,扭转角度为60°,拉伸位移为1 cm。

图4 718合金扭转-拉伸试样的加载模型Fig. 4 The loading model of the tensile and torsional sample of Inconel 718 alloy

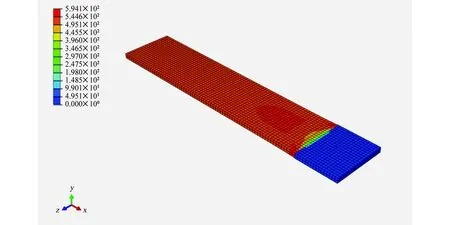

图5中,扭转-拉伸复合载荷的作用点处为红色,此处Von Mises等效应力值最大,为1 117 MPa,介于718合金的屈服强度与抗拉强度之间。试样两端为蓝色,Von Mises等效应力相对较小;中间黄色区域应力为784.6~1 079 MPa,部分区域高于屈服强度,表明该区域发生了塑性变形。

图5 扭转-拉伸试样的Von Mises等效应力分布图Fig. 5 The Von Mises equivalent stress distribution of the tensile and torsional sample

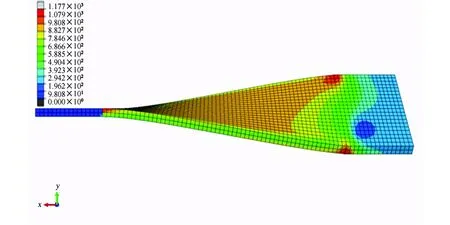

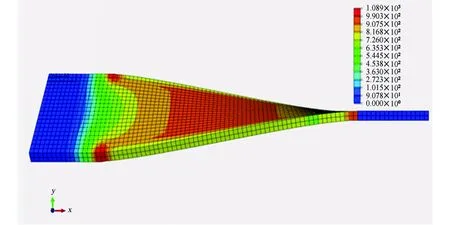

由图6和图7可见:当拉伸应变与偏转角度相同时,拉伸试样表面最大的Von Mises等效应力仅为591 MPa,低于718合金的屈服强度,试样未发生塑性变形;扭转试样表面最大Von Mises等效应力值为1 009 MPa,试样发生了塑性变形;扭转-拉伸试样表面最大的Von Mises等效应力为1 117 MPa,大于单纯拉伸试样和扭转试样的,载荷作用点处发生了塑性应变。

图6 拉伸量为1 cm试样的Von Mises等效应力分布图Fig. 6 The Von Mises equivalent stress distribution of sample with 1 cm tension

图7 试样扭转60°的Von Mises等效应力分布Fig. 7 The Von Mises equivalent stress distribution of sample with 60° torsional

一般来说,在应力集中区金属材料会通过塑性变形来释放能量,外在表现为金属温度上升[11]。而塑性变形的发生,不仅会导致微观裂纹的出现,也会诱使材料的自腐蚀电位发生负移。研究表明[12-13],随着变形量的增加,自腐蚀电位下降的同时自腐蚀电流密度也会有所增大。由于塑性变形区域与材料本体间存在电位差,在腐蚀介质中形成“大阴极小阳极”腐蚀电池,导致变形区域腐蚀速率加快,形成局部腐蚀[14]。由此可知,试样在拉伸力与扭转力共同作用下应力集中较为明显,易发生应力腐蚀开裂。因此,需要通过腐蚀模拟试验研究拉扭复合载荷对Inconel 718合金耐应力腐蚀开裂性能的影响。

2.2 腐蚀模拟试验

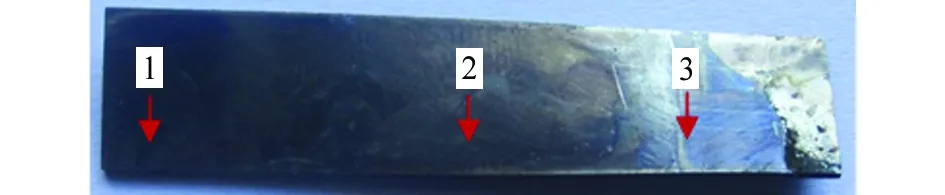

由图8可见:经720 h腐蚀模拟试验后,扭转-拉伸试样失去了原有的金属光泽,表面生成了一层黑色的腐蚀产物。使用10 ×放大镜观察试样表面,未发现裂纹和点蚀,这表明在本试验环境中,718合金应力在预设的载荷条件下的SCC敏感性低。

图8 扭转-拉伸试样经720 h腐蚀试样后的表面形貌Fig. 8 Surface morphology of the torsional and tensile sample after 720 h simulated corrosion test

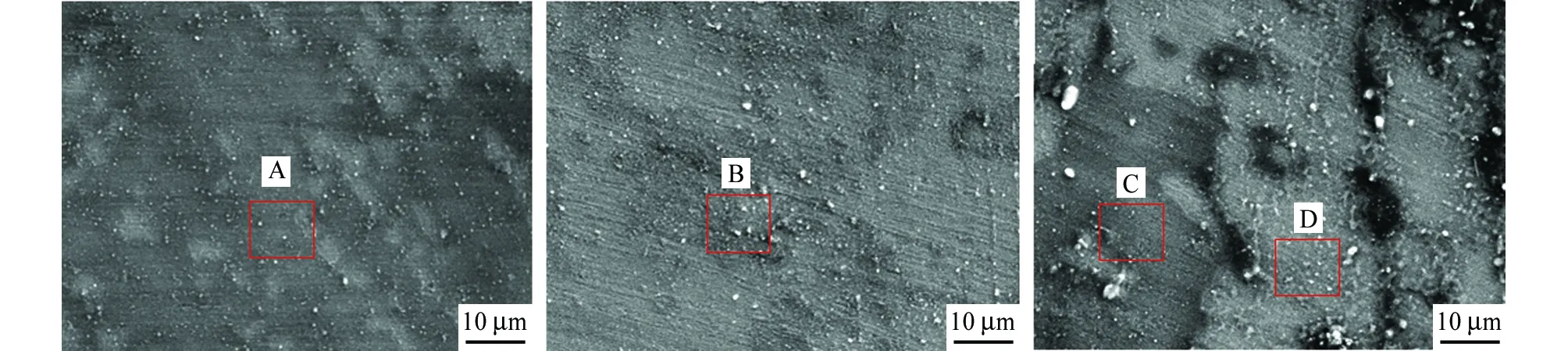

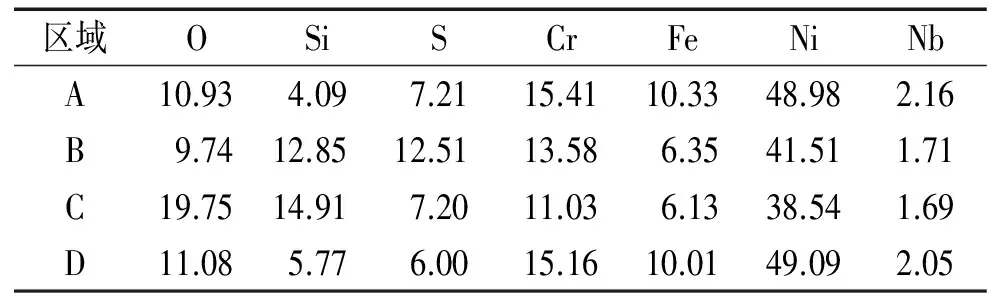

在试验后的试样表面选取不同位置(见图8),利用SEM观察试样表面微观形貌,结果如图9。由图9可见:试样表面3处不同位置的腐蚀产物膜分布较为均匀,未发现点蚀与裂纹。选取A、B、C和D等4处典型的位置进行能谱分析,结果如表2所示。对比表2中4处位置的主要成分,可知A、C、D的主要元素含量均较为接近,O元素的含量高于B处的,S元素含量则低于B处的。由此可知,A、B、C、D等4区域表面的钝化膜均已发生了硫化,且应力集中的B处钝化膜破坏硫化程度较高。这主要是因为在应力集中区域材料通过塑性变形释放能量,塑性变形处位置的自腐蚀电位负移,低于基体材料的,导致该区域的腐蚀速率增大,优先发生腐蚀。

(a) 图8中1处位置 (b) 图8中2处位置 (c) 图8中3处位置图9 试验后718合金拉扭试样表面微观形貌Fig. 9 SEM morphology of the post-experiment tensile and torsional sample

综上所述,Inconel 718合金受到预设的拉扭复合载荷共同作用时应力腐蚀开裂敏感性低,但拉扭复合载荷会诱使Inconel 718合金产生等效应力,从而对材料耐蚀性产生影响,等效应力增加,材料在腐蚀环境中的自腐蚀电位负移,材料均匀腐蚀敏感性增加。

3 结论

(1) 受到拉扭复合载荷共同作用的Inconel 718合金在150 ℃、3.5 MPa H2S、3.5 MPa CO2、100 g/L Cl-溶液中浸泡720 h后未发现点蚀和应力腐蚀开裂,可以作为双防尾管悬挂器主体零件的备选材料。

(2) 拉扭复合载荷诱使Inconel 718合金产生等效应力从而对材料耐蚀性产生影响,等效应力增加,材料在腐蚀环境中的自腐蚀电位负移,材料腐蚀敏感性增加。

[1] 马兰荣,马开华,朱德武. 旋转尾管悬挂器的研制与应用[J]. 石油钻探技术,2011,39(4):103-106.

[2] MA L R,WANG D G,GUO Z H,et al. Research and practice of rotating technique for liner hanger[J]. Open Petroleum Engineering Journal,2012,5(1):88-97.

[3] 戈磊,陈长风,郑树启,等. 高温高压H2S/CO2环境中镍基合金825的腐蚀行为[J]. 腐蚀与防护,2009,30(10):708-710.

[4] 王文明,张毅. Cl-浓度对双相钢和镍基合金腐蚀速率的影响[J]. 腐蚀与防护,2012,33(7):596-600.

[5] 邓洪达,崔世华,李春福,等. 镍基合金G3在高含H2S和CO2环境中的腐蚀行为[J]. 腐蚀与防护,2013,34(4):302-306.

[6] 赵雪会,白真权,尹成先,等. H2S/CO2环境下两种镍基合金的腐蚀行为[J]. 腐蚀与防护,2010,31(10):752-755.

[7] GUO X H,SHI T H,ZHANG Z,et al. Stress corrosion cracking behavior of high strength casing steel in working fluids[J]. Journal of Natural Gas Science and Engineering,2016,29:134-140.

[8] ISO 7539-1989 Corrosion of metals and alloys-stress corrosion cracking[S].

[9] ASTM G39-1999(2011) Standard practice for preparation and use of bent-beam stress-corrosion test specimens[S].

[10] 张晓云,张成国,霍乾明,等. 电化学极化对2D12铝合金应力腐蚀断裂敏感性的影响[J]. 腐蚀与防护,2009,30(8):531-533.

[11] 陈明详. 弹塑性力学[M]. 北京:科学出版社,2007.[12] YANG J Q,WANG Q Q,GUAN K S,et al. Effect of stress and strain on corrosion resistance of duplex stainless steel[J]. International Journal of Pressure Vessels and Piping,2013,10:72-76.

[13] ESMAEILJ F. Corrosion behaviors of two types of commercial stainless steel after plastic deformation[J]. J Mater Sci Technol,2010,26(9):833-838.

[14] 孟旭,薛旦,李强,等. X80钢在碱性环境中的应力腐蚀行为[J]. 腐蚀与防护,2014,35(6):546-578.

StressCorrosionCrackingBehaviorofInconel718AlloyinHighlyAcidicDownholeEnvironment

LI Hang1, ZHANG Rui1, MA Lanrong1, LU Minxu2, LI Dapeng2

(1. Sinopec Research Institute of Petroleum Engineering, Beijing 100101, China;2. University of Science and Technology Beijing, Beijing 100083, China)

Finite element technology and high temperature high pressure reactor were used to investigate the SCC sensibility of Inconel 718 under the conditons of 150 ℃, 3.5 MPa H2S partial pressure, 3.5 MPa CO2partial pressure and 100 g/L Cl-concentration aqueous solution. The results showed that Inconel 718 alloy was not susceptible to SCC and pitting in the simulated high temperature and high sour environment. The effect of tensile and torsional complex load on the anti-corrosion properties of Inconel 718 alloy was from Von Mises equivalent stress.

Inconel 718 alloy; complex load; high temperature and high sour environment; stress corrosion cracking

10.11973/fsyfh-201711006

2016-03-08

国家科技重大专项(2016ZX0521005); 中国石化科技部攻关项目(P14113)

李 夯(1982-),博士,主要从事石油井下工具的设计与研发工作,010-84988826,lihang@shelfoil.com

TG174.2

A

1005-748X(2017)11-0848-04