乙醇胺溶液中Inconel690合金微动磨损与腐蚀的交互作用

2017-12-14,,,,

,,, ,

(1. 西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都 610031; 2. 中国核动力研究设计院设计所,成都 610041)

试验研究

乙醇胺溶液中Inconel690合金微动磨损与腐蚀的交互作用

祁学潮1,任平弟1,张晓宇1,徐涛1,李长香2

(1. 西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都 610031; 2. 中国核动力研究设计院设计所,成都 610041)

采用PLINT微动腐蚀试验机,位移幅值为100~200 μm,法向载荷为20~80 N,频率为2 Hz,循环次数为10 000次,在乙醇胺(ETA)溶液中对Inconel690合金进行了切向微动腐蚀试验。结果表明:微动腐蚀与磨损呈“负交互作用”,其原因是表面膜和腐蚀产物组成的第三体层参与微动磨损过程,改变了摩擦接触界面状态;微动使自腐蚀电位负移,位移幅值增加,引起腐蚀速率增大;Inconel690合金在ETA溶液中的微动磨损机制主要表现为磨粒磨损和剥层的共同作用。

Inconel690合金;微动腐蚀;腐蚀特性 ;交互作用

Inconel690合金(690合金)的抗腐蚀性和耐氧化能力强,且具有良好的高温强度,是目前蒸汽发生器传热管的常用材料。蒸汽发生器传热管与其支撑板之间或传热管与导流板之间因为流体流动而导致微动损伤,在特定腐蚀性环境中,会发生微动腐蚀。二回路水工况的优化可以减缓690合金传热管腐蚀,这对改善核电站运营具有重要意义。我国大部分现役核电站目前采用AVT水工况,与ETA(乙醇胺)水工况相比,二回路湿蒸汽系统容易出现流动加速腐蚀(FAC),而美国约有80%的核电站已经使用ETA水工况[1]。目前国内学者主要研究了690合金在ETA水工况的电化学性能以及有关参数对其电化学特性的影响,而关于690合金在ETA水工况中微动腐蚀行为的报道不多[1-3]。本工作模拟二回路ETA水工化学工况,研究了690合金微动腐蚀特性,分析了微动腐蚀与磨损的交互作用及损伤机理,为我国核电站二回路水化学工况的发展提供一定的应用研究基础。

1 试验

1.1 试验材料

试验材料选用进口Inconel690管材,密度为8.19 g·cm-3,金相组织主要为奥氏体,其主要成分为:wFe10.20%,wCr29.75%,wNi59.10%,wSi0.28%,wTi0.27%,wMn0.29%,其他元素含量为0.11%。外径19.05 mm,壁厚1.09 mm,表面粗糙度Ra=0.02 μm。Inconel690管材的力学性能如下:室温下抗拉强度为734.6 MPa,屈服强度为309.7MPa;高温(350℃)下抗拉强度为616.8MPa,屈服强度为242.4MPa。

1.2 微动腐蚀试验

摩擦副选取Al2O3刚玉圆柱(φ=10 mm,Ra=0.02 μm)。采用管材/圆柱水平“十”字交叉接触方式,在 PLINT 微动腐蚀试验机上进行切向微动腐蚀试验。试验模拟核电站二回路ETA水工况,试验溶液由去离子水、乙醇胺(分析纯AR级)、联氨(N2H4·H2O)配制,溶液中含8 mg/L N2H4,pH由乙醇胺调节到9.8(25 ℃)。试验参数如下:法向载荷为20~80 N,位移幅值分别为100,150,200 μm,循环次数为10 000次,频率为2 Hz,试验温度为25 ℃。

1.3 电化学测试与腐蚀试样表面观察

电化学测试采用三电极体系,经线切割后的690合金管经过打磨抛光,背部点焊引出铜导线,用环氧树脂包封后作为工作电极(工作面积为1 cm2)。参比电极为饱和甘汞电极(SCE),辅助电极为铂(Pt)电极。测定开路电位-时间曲线时,电化学工作站的灵敏度选择为1 μA,滤波参数设定为10 Hz,放大倍率选择为1。塔菲曲线测量时,扫描范围为-1~1 V,扫描速率为0.1 mV/s,灵敏度选择100 μA。试验开始前将上下试样放在溶液中静置,开路电位基本稳定后进行微动腐蚀试验,试验结束后用光学显微镜(OM)、图像尺寸测量仪(IM-6000)、扫描电子显微镜(SEM,FEI-S50)和双模式轮廓仪(NanoMap500DLS)等仪器进行测量和分析。

2 结果与讨论

2.1 开路电位

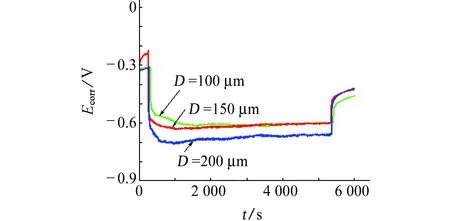

由图1可见:自腐蚀电位(Ecorr)的变化分为微动前、微动过程中和微动结束后三个部分,随着位移幅值和法向载荷的增大,试样的自腐蚀电位负向偏移,腐蚀倾向增大。

微动开始后首先破坏了试样表面的钝化膜,露出新鲜的表面,使试样表面产生了极化,同时,摩擦和表面剪切力的作用使得裸露的新鲜金属表面变得更加活泼,说明微动对试样的电化学特性有重要影响。经过一段时间后,在机械破坏钝化膜与钝化膜自身修复的综合作用下,最终在某一电位达到一种动态平衡;微动磨损结束后,自腐蚀电位开始回升。

(a) Fn=80 N

(b) D=100 μm图1 不同位移幅值和法相载荷条件下,试样在ETA溶液中的开路电位-时间曲线Fig. 1 Ecorr-time curves of samples in ETA solution with different displacement amplitudes (a) and normal load (b)

法向载荷(Fn=80 N)相同,位移幅值D分别为100 μm和150 μm时,微动试验结束前的Ecorr相近最终稳定在-0.601 V;而位移幅值D为200 μm时,微动试验结束前的Ecorr最终稳定在约-0.654 V,说明在一定小位移幅值范围内,微动对690合金自腐蚀电位负移程度影响不大。当位移幅值恒定为200 μm,法向载荷为20 N时,微动试验结束时Ecorr最终稳定在-0.584 V;而当法向载荷分别为50 N和80 N时,微动试验结束时Ecorr分别为-0.643 V和-0.659 V,说明在较大的法向载荷下,微动对690合金自腐蚀电位负移程度影响不大。

2.2 极化曲线

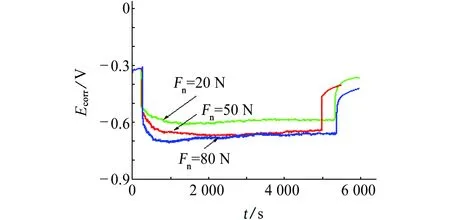

图2 微动前、微动中(5 000次微动)及微动后试样在ETA溶液中的极化曲线(Fn=80 N,D=100 μm)Fig. 2 Polarization curves of samples before fretting, during fretting (5 000 times freeting) and after fretting in ETA solution (Fn=80 N,D=100 μm)

由图2可见:三条极化曲线具有相似的特征,阳极极化曲线存在明显的钝化区,微动对阳极极化曲线影响较大,微动过程中试样的维钝电位区间(-603~112 mV)明显宽于微动前试样的(-351~-50 mV)。微动使试样的极化曲线向左上方偏移,自腐蚀电位负移,说明微动增大了试样在ETA溶液中的腐蚀倾向。

采用塔菲曲线外推法计算自腐蚀电流密度(Jcorr)[4]。由表1可见:微动前,试样的Jcorr仅为4.918×10-8A/cm2,说明此时试样在ETA溶液中的腐蚀速率低。微动过程中(5 000次微动),试样的Jcorr明显高于微动前试样的,这是因为微动过程破坏了试样表面的钝化膜,使新鲜的金属表面直接与腐蚀溶液接触,同时摩擦会使金属表面的原子更加活泼,加速表面金属原子的离子化溶解速率。

表1 静态及微动磨损过程中,试样在ETA溶液中的Ecorr和Jcorr (D=100 μm)Tab. 1 Ecorr and Jcorr of samples under static corrosion and fretting conditions in ETA solution

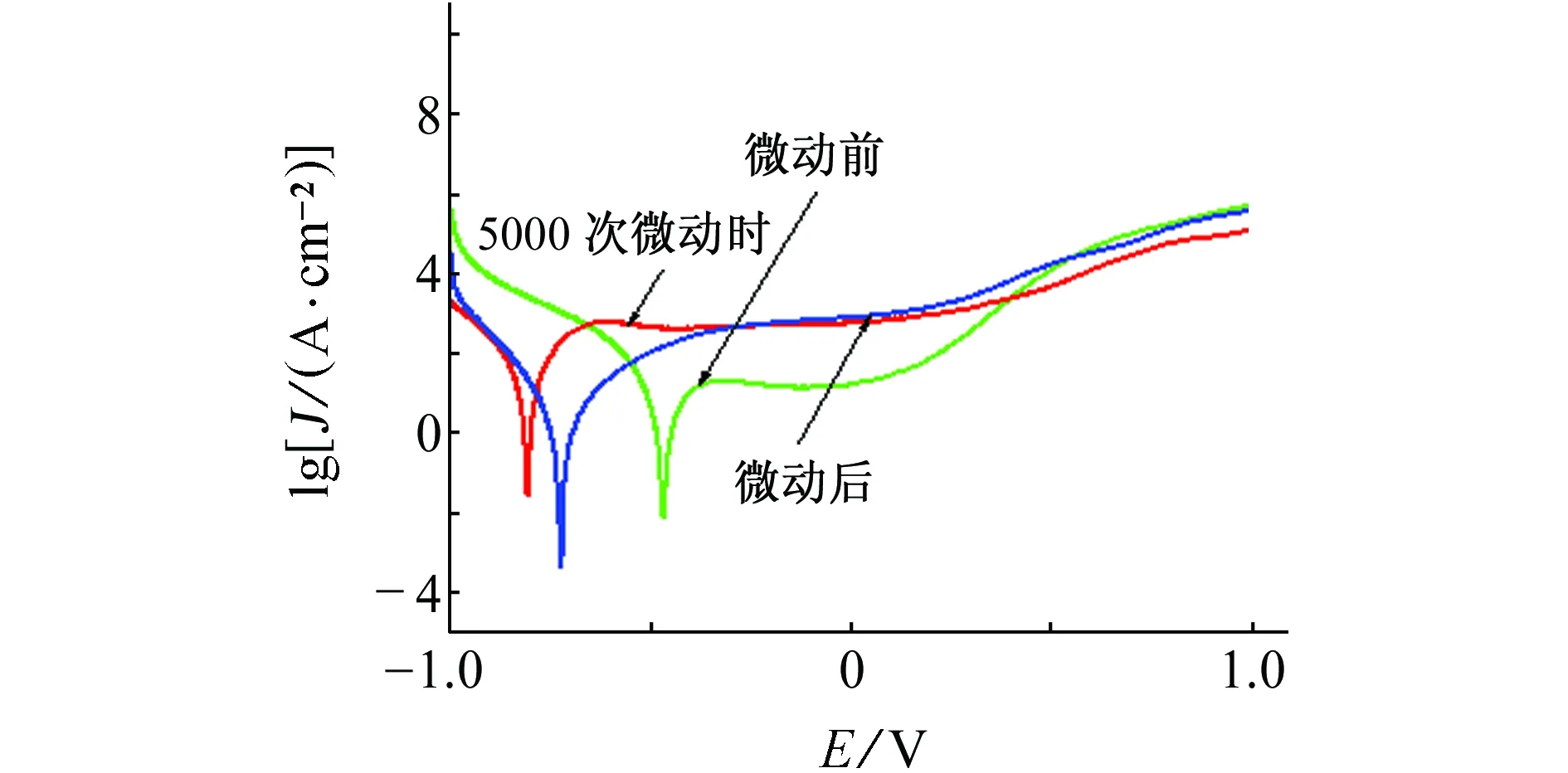

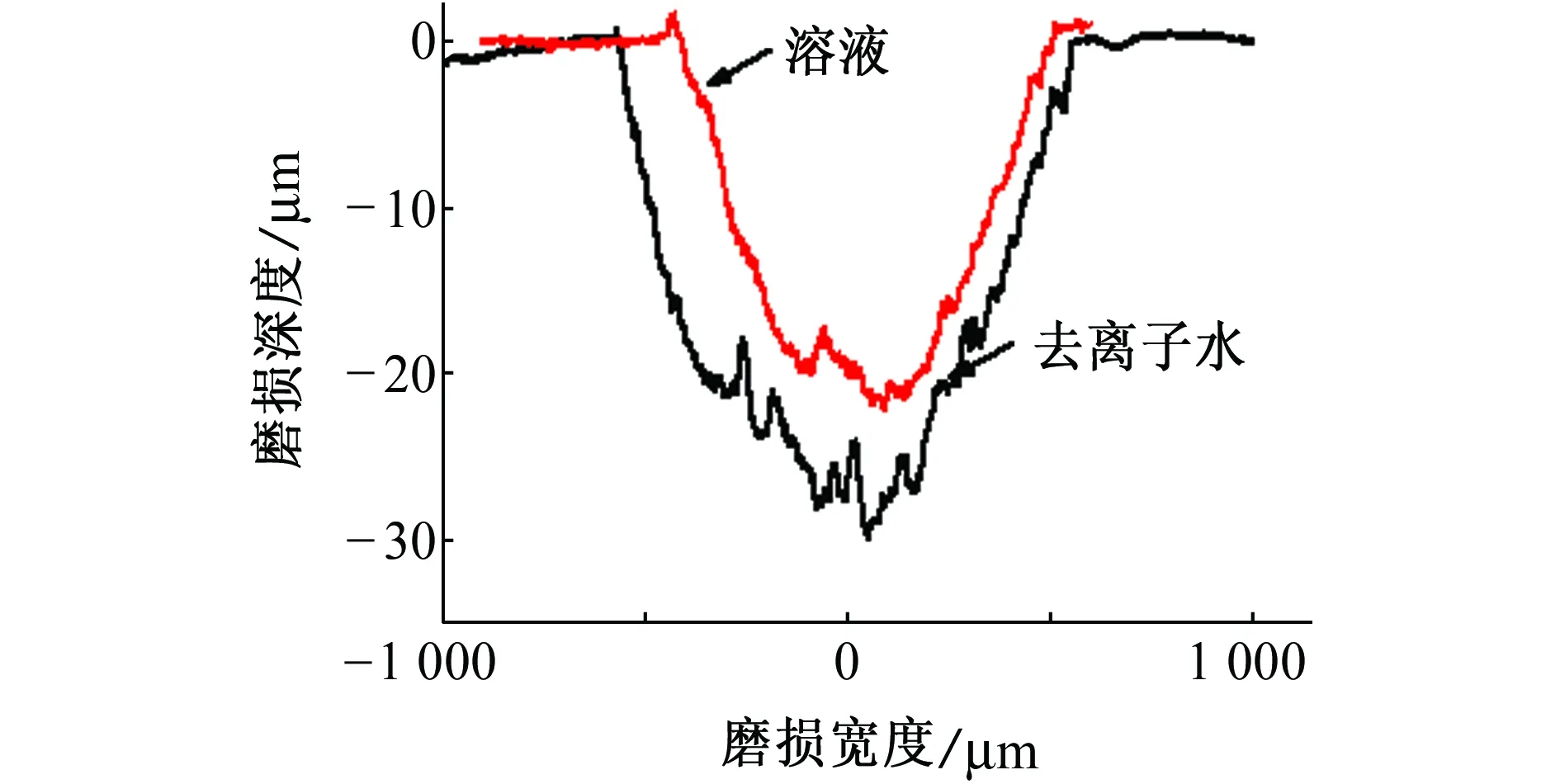

2.3 磨痕轮廓分析

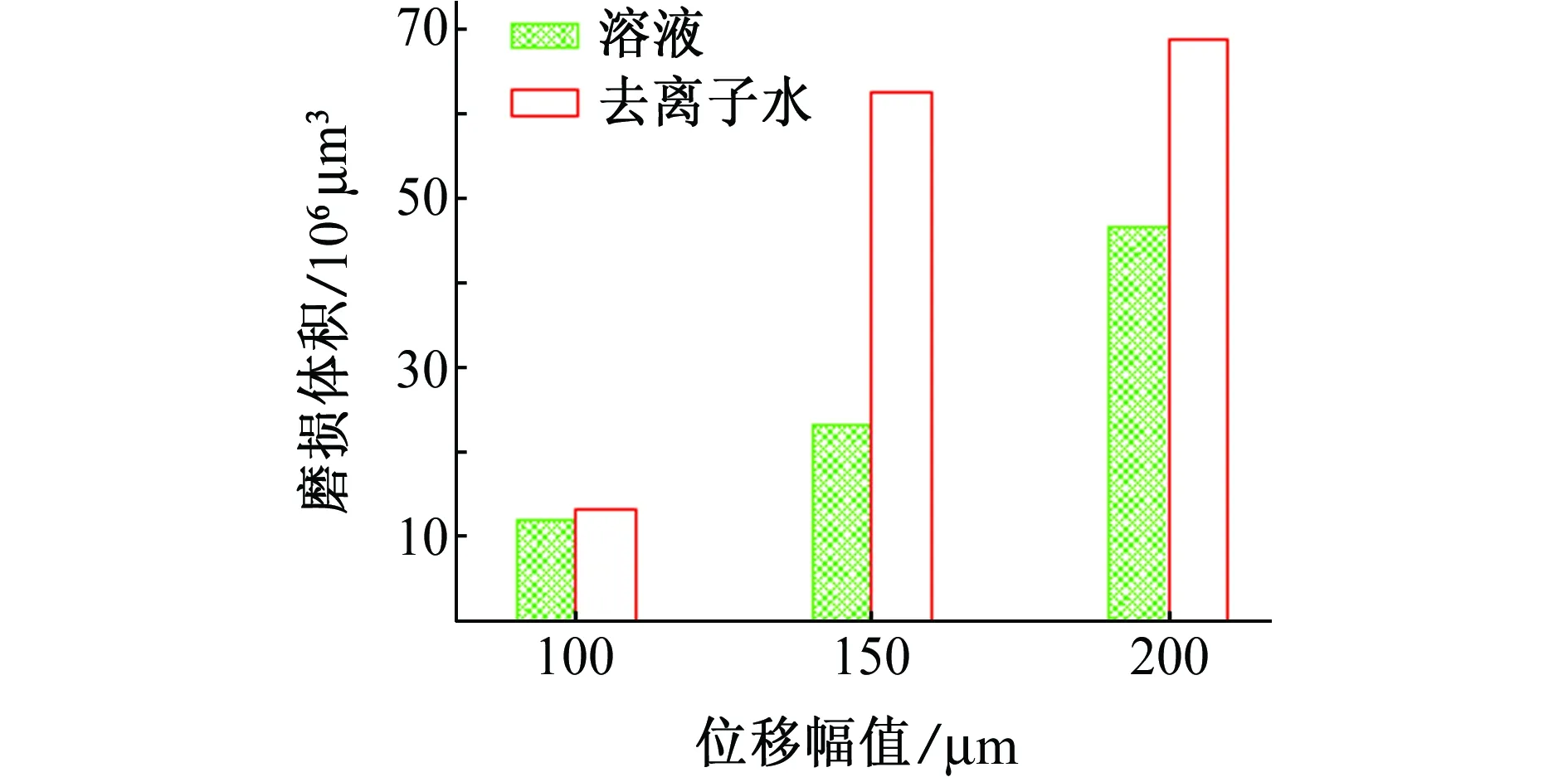

由图3可见:试样在去离子水中的磨痕宽度和最大磨痕深度比在ETA溶液中的大,微动损伤严重。由图4可见:Fn=80 N时,在两种溶液中,试样的磨损体积都随着位移幅值的增大而增大,且试样在去离子水中的磨损体积大于在ETA溶液中的。

图3 在不同溶液中,试样经微动腐蚀试验后的磨痕轮廓曲线(Fn=80 N,D=100 μm)Fig. 3 Wear surface profiles of samples in different solutions after fretting test (Fn=80 N,D=100 μm)

图4 在不同溶液中,试样经不同位移幅值微动腐蚀试验后的磨损体积(Fn=80 N)Fig. 4 Wear volume of samples in different solutions after fretting with different displacement amplitudes (Fn=80 N)

2.4 磨痕剖面

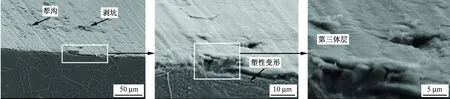

由图5可见:去离子水中的磨痕表面存在少量的磨屑及材料磨损后形成较深的凹坑,这可能是因为微动运行于滑移区,再加上去离子水的润滑和减摩作用,磨屑相对容易排除。在ETA溶液中,磨痕表面边界存在磨屑和腐蚀产物形成较厚的第三体层,较小尺寸的剥落坑及平行于滑移方向的犁沟,明显呈现磨粒磨损特征。通过局部放大可以观察到黏附在磨痕表面的剪切膜层,正是由于该膜层的存在,改变了摩擦副的表面状态,使得微动腐蚀过程中的磨屑和腐蚀产物不易排出摩擦界面,随着微动过程的进行形成第三体层,起到了承载、减磨[4-6]、隔离腐蚀介质的作用,使材料损失量减少。此外还可以观察到690合金内部晶粒结构发生明显畸变,产生塑性变形。综上所述,690合金在ETA溶液中微动磨损机理主要表现为磨粒磨损和剥层的共同作用。

2.5 微动腐蚀与磨损的交互作用

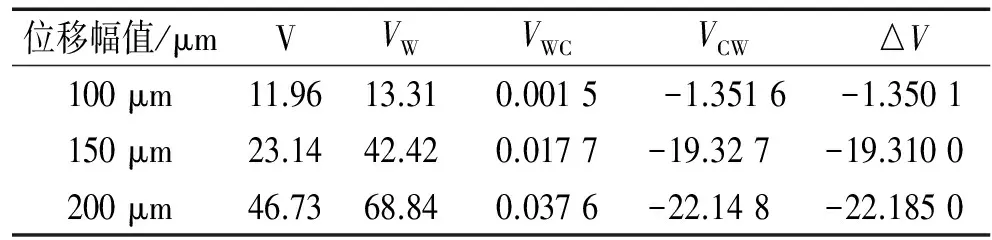

金属的腐蚀磨损是由力学、化学、电化学共同作用下产生的磨损。考虑液体润滑作用与交互作用对微动腐蚀质量损失的影响,选取研究模型[7],

式中:V为乙醇氨溶液中微动腐蚀试验后总的材料损失量;VC为纯腐蚀量;VW为去离子水中的磨损量,利用IM-6000图像尺寸测量仪进行测量;ΔV为腐蚀与磨损的交互作用量;VCW为腐蚀对磨损的促进量;VWC为磨损对腐蚀的促进量。根据塔菲曲线外推法[4]分别计算出微动前和微动时的自腐蚀电流密度,利用法拉第定律[8]将自腐蚀电流密度Jcorr转化为腐蚀引起的材料体积损失VC和磨损对腐蚀的促进量VWC,计算值列于表2。

(a) 去离子水 (b) 图5(a)局部放大

(c) ETA工况 (d) 图5(c)局部放大 (e) 图5(d)局部放大图5 在不同溶液中,试样经微动腐蚀试验后的SEM形貌(Fn=80 N,D=100 μm)Fig. 5 SEM of samples in different solutions after fretting test (Fn=80 N,D=100 μm): (a) in deionized water; (b) enlarged view for Fig. 5(a); (c) in ETA condition; (d) enlarged view for Fig. 5(c); (e) enlarged view for Fig. 5(d)

式中:M为合金的摩尔质量,n为原子价,F是法拉第常数(96 500 C/mol),ρ为合金密度,t为磨损时间。可以看出, ETA溶液中总的材料损失体积小于去离子水中的纯磨损量,说明试样在ETA溶液中微动腐蚀与磨损的交互作用呈“负交互作用”。由表2可见: ETA溶液中腐蚀分量的增量随着位移幅值的增大而增大,微动磨损加速腐蚀。但是腐蚀对磨损的促进量VCW按照模型计算为负值。由于ETA溶液中纯腐蚀引起的失重非常小,几乎可以忽略不计,所以690合金在乙醇胺溶液中微动腐蚀过程中材料的损失以磨损为主。由磨痕剖面分析可知,本试验出现“负交互作用”的原因是由表面膜和腐蚀产物组成的第三体层参与了磨损过程,改变了摩擦接触界面状态。

表2 微动腐蚀过程各组成部分Tab. 2 The components and proportions of material loss in fretting corrosion process 106 μm3

3 结论

(1) 乙醇胺溶液中Inconel690合金的损失量小于在去离子水中的,微动腐蚀与磨损呈“负交互作用”,其原因是表面膜和腐蚀产物组成的第三体层参与磨损过程,改变了摩擦接触界面状态。

(2) 微动使Inconel690合金自腐蚀电位负向偏移,位移幅值增加,引起自腐蚀电流及腐蚀速率增加。

(3) Inconel690合金在ETA溶液中的微动磨损机制主要表现为磨粒磨损和剥层的共同作用。

[1] 朱志平,赵永福,周瑜,等. 690合金在ETA和AVT水工况下的电化学特性[J]. 腐蚀科学与防护技术,2012(4):285-290.

[2] 孙荣鹏,王俭秋,韩恩厚. 乙醇胺ETA浓度对核电站二回路碳钢和镍基合金690腐蚀的影响[J]. 中国腐蚀与防护学报,2013(2):97-103.

[3] 张锐峰,李宇春,庞飞飞,等. ETA水工况下SO42-对690合金腐蚀行为的影响[J]. 腐蚀与防护,2013(5):413-416.

[4] LGRIED M,LISKIEWICZ T,NEVILLE A. Electrochemical investigation of corrosion and wear interactions under fretting conditions[J]. Wear,2012,282-283(1):52-58.

[5] 张天成,姜晓霞,李诗卓. 钝化膜在腐蚀磨损过程中的作用[J]. 腐蚀科学与防护技术,1998(5):259-262.

[6] 叶毅,任平弟,张晓宇,等. 高温大气和N2中Inconel690/1Cr13不锈钢的微动磨损特[J]. 中国有色金属学报,2013(7):1900-1906.

[7] JIANG J,STACK M M,NEVILLE A. Modelling the tribo-corrosion interaction in aqueous sliding conditions[J]. Tribology International,2002,35(10):669-679.

[8] CHEN Y Y,CHOU L B,SHI H C. Effect of solution pH on the electrochemical polarization and stress corrosion cracking of alloy 690 in 5M NaCl at room temperature[J]. Materials Science & Engineering A,2005,396(1/2):129-137.

FrettingCorrosionandWearInteractionsofInconel690AlloyinEthanolamineSolution

QI Xuechao1, REN Pingdi1, ZHANG Xiaoyu1, XU Tao1, LI Changxiang2

(1. Tribology Research Institute, National Key Laboratory of Traction Power, Southwest Jiaotong University,Chengdu 610031, China; 2. Nuclear Power Institute of China, Chengdu 610041, China)

Fretting corrosion test of Inconel690 in ethanolamine (ETA) solution was carried out by PLINT fretting corrosion rig under the conditions of displace amplitudes 100-200 μm, normal loads from 20 N to 80 N, frequency 2 Hz and number of fretting cycles 10 000. The results showed that the reason of the negative interaction between fretting corrosion and wear was that the surface film and corrosive products of the third layer took part in the process of fretting wear. The frictional contact interface states were changed. The self corrosion potential showed a more obvious negative shift during the fretting, and corrosion rate increased with increasing displacement. Abrasive wear and delamination were main fretting wear mechanisms of Inconel690 alloy in ETA solution.

Inconel690 alloy; fretting corrosion; corrosion characteristic; interaction

10.11973/fsyfh-201711004

2016-05-20

国家自然科学基金(51075324; U1534209)

任平弟,教授,博士,主要从事摩擦学及表面工程研究工作,028-87603924,rpd@swjtu.edu.cn

TG174

A

1005-748X(2017)11-0840-04