降低湿法锌冶炼废渣中铅含量

2017-12-14高丽霞戴子林张魁芳刘志强

高丽霞,戴子林,张魁芳,刘志强

降低湿法锌冶炼废渣中铅含量

高丽霞,戴子林,张魁芳,刘志强

(广东省稀有金属研究所,广东省稀土开发及应用重点实验室,广东广州 510651)

针对锌废渣中重金属污染环境,尤其是废渣中铅含量高于1%,无法作为无害渣使用的问题,本文采用自动矿物分析仪(MLA)分析氯盐浸渣(对锌废渣经过焙烧-酸浸得到的酸浸渣进行氯盐浸出得到)中铅的物相主要为PbBa(SO4)2,盐酸或含HCl的饱和NaCl溶液可将其有效分解,可使尾渣中铅含量达到<1%效果。在此基础上,研究不同浸出体系对酸浸渣进行一步浸出,以期选出较优的浸出体系及浸出条件,达到使废渣中的铅含量降到1%以下的目的。研究结果表明:“饱和NaCl溶液+补加HCl+补加NaCl”体系浸出酸浸渣的效果明显好于“含HCl的饱和NaCl溶液+补加NaCl”和“饱和NaCl溶液+补加NaCl”两种体系浸出酸浸渣的效果,但出于HCl成本高考虑,选取“饱和NaCl溶液+补加NaCl”作为浸出剂及浸出方式。“饱和NaCl+补加NaCl”浸出酸浸渣的反应条件为:酸浸渣50g,250mL饱和NaCl,温度≥60℃,反应2h后补加15g NaCl,继续反应3h,Pb的浸出率>91%,Pb在尾渣中的含量达到0.85%≤Pb<1%。

湿法锌冶炼废渣;铅;氯化钠;盐酸;废物处理;浸取;分离

湿法炼锌是当今世界最主要的炼锌方法。在湿法炼锌[1]过程中,每年会产生大量废渣[2-4],产率为0.9t/t电锌,废渣主要为铅银渣[5]和铁矾渣[6]。其中铅银渣中Pb和Zn含量约10%、Fe 20%;铁矾渣中含Fe 25%~30%、Zn 4%~5%、Pb 1%~2%;还含贵金属Ag 150~500g/t和稀散金属In 100~300g/t 等[7]。上述两种废渣均被定性为“国家危险废物(HW48)”。锌冶炼废渣的堆放,不仅占用大量土地面积,更严重的是废渣中的重金属在自然堆存条件下会不断溶出,污染地下水和土壤,造成水体、土地重金属污染[8-9],而且锌冶炼企业要求废渣中的金属铅含量降到1%以下,否则废渣就无法作为无害渣使用。因此,充分回收废渣中的多种有价金属,尤其是将废渣中铅含量降到1%以下使其成为无害渣,可为企业带来经济效益,实现锌冶炼企业的真正节能减排[10]。

国内许多学者对各种废渣中铅的回收开展了大量研究,所采取的方法有:用H2SO4-NaCl溶液浸出硫酸烧渣回收铅[11],铅的浸出率达到97%;用NaCl-HCl体系提取分银渣[12]和湿法炼锌过程产生的铅渣中的铅[13],铅的浸出率分别达到95%和91.14%;用NaCl-FeCl3(用HCl调节pH)提取湿法炼锌产生的铅银渣中的铅[14],铅的浸出率达到95%;用酸性CaCl2溶液浸出提锌渣中的铅[15],铅的浸出率达到93.8%;用“NaCl-HCl-添加剂”提取氧化锌贫矿中的铅[16],铅的浸出率可达到95%;用NaCl-CaCl2体系提取湿法炼锌产生的铅银渣[17]和锰阳极泥尾渣[18]中的铅,铅浸出率均大于93%;用NaCl-HCl体系并引入超声波强化浸出高铅锑吹 渣[19],铅的浸出率达到75.25%;NaCl溶液浸出法提取铜精矿[20]、多金属硫化矿[21]、提银尾渣[22]中的铅,铅的浸出率均>90%;用盐酸一步法浸出氰化尾渣[23]中金、铁、铅,铅的浸出率达到99.97%。

虽然以上浸出体系对其处理对象中铅的浸出各有优势,但本研究作者针对所处理的锌废渣特点,采用饱和氯化钠溶液或含盐酸的饱和氯化钠溶液提取锌废渣中的铅,铅的浸出率约为88%,提取完有价金属后的尾渣中铅的含量仍旧大于1%,无法使其作为无害渣使用。因此,本文对氯化钠常规浸出酸浸渣(锌渣经过焙烧酸浸得到)得到的氯盐浸渣中残留的铅进行物相分析,并研究盐酸、含盐酸的饱和氯化钠溶液对其中铅的主要物种的分解效果,在此基础上研究各种浸出体系对酸浸渣一步浸出效果,寻求较优的浸出体系及方式,以期使尾渣中铅含量降到1%以下而使其成为无害渣,并可以作为水泥原料。

1 实验材料和方法

1.1 材料

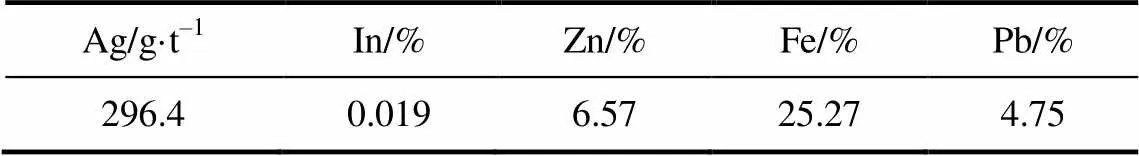

以某锌冶炼企业的锌冶炼废渣为处理对象,该废渣的元素组成如表1所示。

表1 锌冶炼废渣中的元素分析(质量分数)

1.2 实验方法

锌废渣经过焙烧及酸浸,锌和铟进入到酸浸液中,铁的浸出率较低,银和铅基本不被浸出,因而铁、银和铅富集到酸浸渣中,以酸浸渣为氯盐浸铅原料,在氯盐浸出过程中,不同浸出剂的浸出步骤如下所示。

(1)“饱和NaCl+补加NaCl”对酸浸渣一步浸出方法:向50g酸浸渣中加入250mL饱和NaCl溶液,在一定温度下反应2h,再补加一定量的NaCl,继续反应3h,反应结束趁热过滤。

(2)“含HCl的饱和NaCl+补加NaCl”对酸浸渣一步浸出方法:向50g酸浸渣中加入250mL“含HCl的饱和NaCl”浸出剂,在一定温度下反应2h,再补加一定量的NaCl,继续反应3h,反应结束趁热过滤。

(3)“饱和NaCl+补加HCl+补加NaCl”对酸浸渣一步浸出方法:向50g酸浸渣中加入250mL饱和NaCl,在一定温度下反应2h,再补加一定量的NaCl和一定量HCl,继续反应3h,反应结束趁热过滤。

(4)“含H2SO4的饱和NaCl+补加NaCl”对酸浸渣一步浸出方法:向50g酸浸渣中加入250mL“含H2SO4的饱和NaCl”浸出剂,在一定温度下反应2h,再补加一定量的NaCl,继续反应3h,反应结束趁热过滤。

分析方法:有价元素分析采用ULTIM A2型电感耦合等离子体发射光谱仪(法国)。

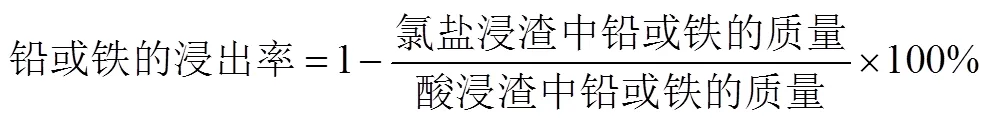

浸出率计算方法:因氯盐浸出结束时是趁热过滤,以免氯化铅结晶析出,但当氯盐浸液降到室温时,浸液中氯化铅会结晶析出,故只分析氯盐浸渣中铅和铁的含量,以此来计算其浸出率,见式(1)。

2 实验结果与讨论

2.1 氯盐浸渣中铅的物相

锌废渣经过焙烧、酸浸得到酸浸渣,酸浸渣再以常规氯化钠溶液浸出,得到的氯盐浸渣中铅含量均>1%,无法作为无害渣来使用,所以需采取有效措施将氯盐浸渣中Pb的含量降到1%以下。

采用自动矿物分析仪(MLA)检测氯盐浸渣,Pb的物相分析结果如表2所示。氯盐浸渣中的Pb主要以硫酸铅(以铅钡硫酸盐为主)形式存在,其次是硅酸铅(以PbFeZnAlSiO玻璃态为主)及少量氯化铅。硫酸铅的物相图如图1所示,主要物相铅钡硫酸盐呈疏松状,或包裹硫酸钡或者包裹锌铁氧化物。因此,要想降低氯盐浸渣中铅含量,就要将铅钡硫酸盐分解从而将铅浸到浸液中。

2.2 分解氯盐浸渣中PbBa(SO4)2的方法

2.2.1 考察盐酸分解氯盐浸渣中PbBa(SO4)2

实验条件:氯盐浸渣50g,其组成为Fe32.79%、Pb1.58%、Ba1.56%;浸出剂250mL;其他条件见 表3。

从表3可知,温度高和盐酸浓度高条件下,Pb的浸出率可达71%,但Fe的浸出率也高;室温下,3mol/L HCl可使铁的浸出率达1.69%,Pb的浸出率可达到44.53%,铅的浸出率较低。由以上可知,盐酸可以有效分解氯盐浸渣中的PbBa(SO4)2,钡浸不出来,分离效果好,浸出过程可能发生的反应如式(2)和式(3)所示。

表2 氯盐浸渣中铅的物相分析结果

图1 硫酸铅扫描电镜BSE图像

表3 盐酸分解氯盐浸渣中PbBa(SO4)2的实验结果

PbBa(SO4)2+2HCl====PbCl2+BaSO4+H2SO4(2)

PbCl2+Cl–==== [PbCl]1–n(3)

2.2.2 考察含HCl的饱和NaCl溶液分解氯盐浸渣中PbBa(SO4)2

“含HCl的饱和NaCl溶液”配制方法:先配制一定量一定浓度的HCl溶液,再向其中加入NaCl至饱和。

实验条件:氯盐浸渣50g,组成同2.2.1节部分;上述浸出剂250mL,反应4h,其他条件见表4。

从表4可看出,在温度为90℃时,“含盐酸浓度≤0.6 mol/L的饱和NaCl溶液”浸出剂,可以使Pb在尾渣中的质量分数<0.5%,铁的浸出率≤10%;在温度60℃时,“含盐酸浓度≤0.8mol/L的饱和NaCl溶液”浸出剂,可以使Pb在尾渣中的质量分数<0.75%,铁的浸出率≤10%。在温度为90℃时,纯饱和NaCl也可以使Pb在锌废渣中的含量达到0.717%。在以上条件下,均可使尾渣中Pb<1%,可作为无害渣用于水泥生产。

由以上可知,“含盐酸浓度≤0.8mol/L的饱和NaCl溶液”浸出氯盐浸渣中铅的效果可以达到6.0 mol/L盐酸浸出氯盐浸渣中铅的效果,且“含HCl的饱和NaCl溶液”浸出铁的浸出率≤10%,而浓盐酸浸出铁的浸出率达到67%,所以“含HCl的饱和NaCl溶液”浸出条件温和且可达到尾渣中Pb<1%和低的铁浸出率的良好效果。这是因为“含HCl的饱和NaCl溶液”中HCl先分解氯盐浸渣中PbBa(SO4)2形成PbCl2,PbCl2再与饱和NaCl的Cl–形成络合物而使铅稳定存在于浸液中,无需耗费大量盐酸达到使尾渣中Pb<1%的效果。

表4 含盐酸的饱和NaCl溶液分解氯盐浸渣中PbBa(SO4)2的实验结果

2.3 考察不同浸出剂对酸浸渣一步氯盐浸出效果

以上是以锌废渣经过焙烧酸浸得到的酸浸渣进行氯盐浸出得到的氯盐浸渣为原料的二次浸出,用以寻求分解PbBa(SO4)2和降低尾渣中铅含量的有效方法,而对于实际应用来说,需要以酸浸渣为原料进行一步浸出达到有效降低尾渣中铅含量的目的。因此,下面考察不同浸出剂对酸浸渣一步氯盐浸出效果,酸浸渣组成为Pb 8.91%、Fe 35.1%。

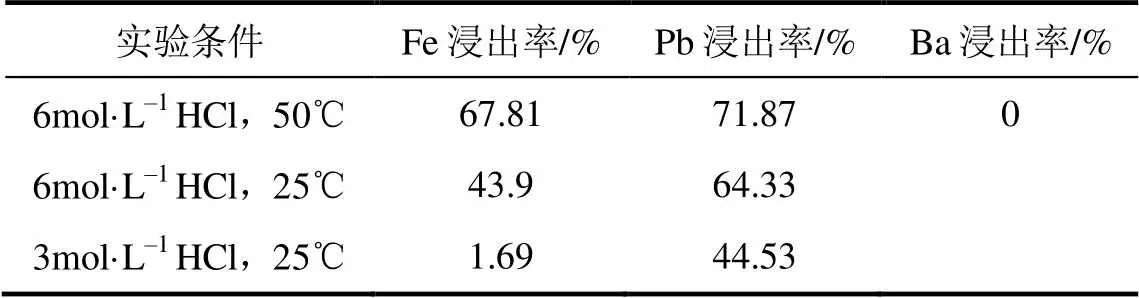

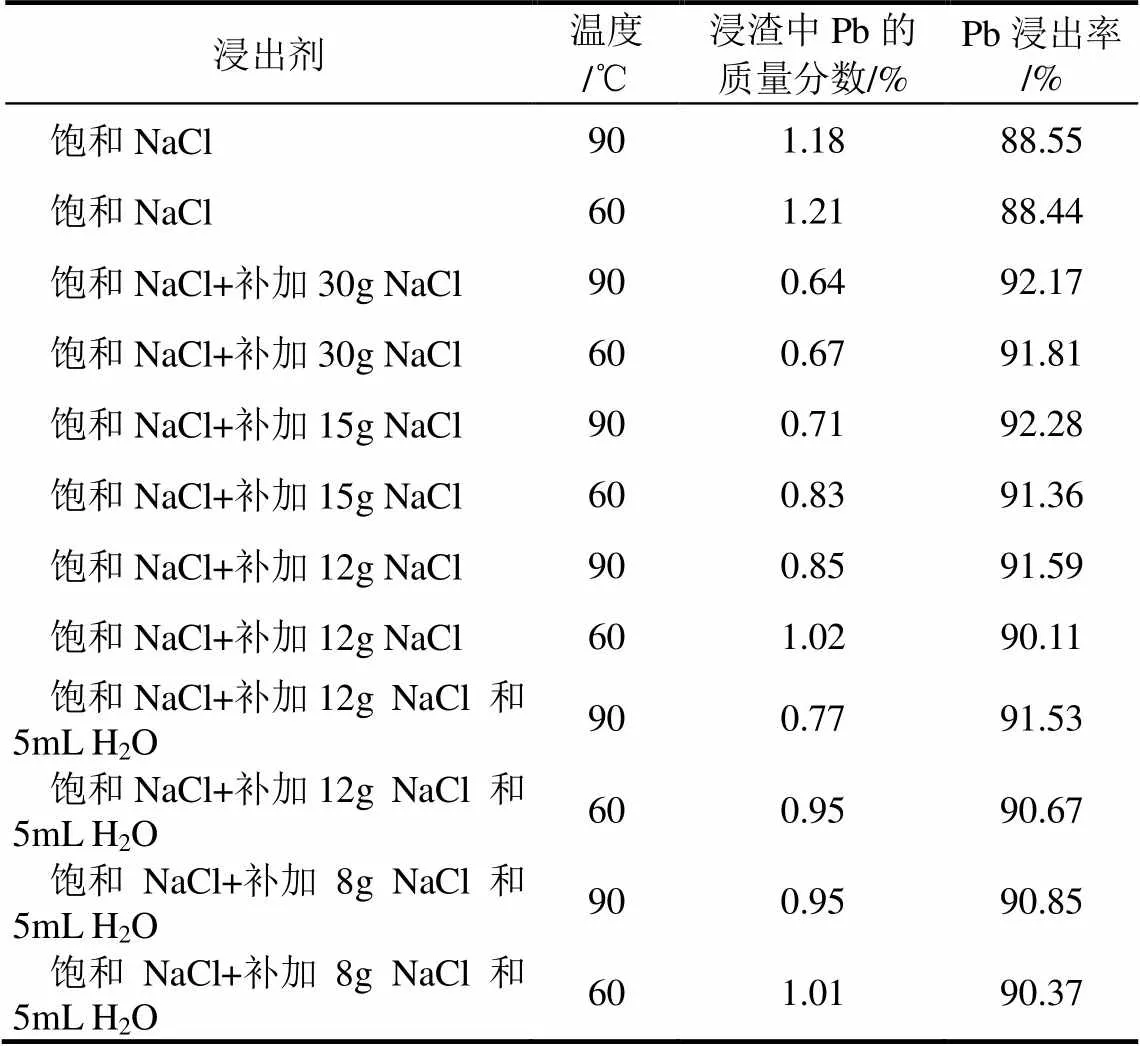

2.3.1 “饱和NaCl+补加NaCl”对酸浸渣一步浸出

表5为实验结果,可以看出,用纯饱和NaCl作浸出剂,不补加NaCl情况下,Pb的浸出率只能达到88%,Pb在浸渣中的质量分数≥1.18%,达不到<1%的效果。在反应过程中补加NaCl≥15g情况下,在浸出温度≥60℃,Pb的浸出率>91%,虽然浸渣中NaCl未洗净,但以洗净的渣折算Pb在浸渣中的质量分数均<0.9%,可以达到<1%的效果。在反应过程中补加12g NaCl情况下,90℃浸出温度下,Pb在浸渣中质量分数为0.85%,达到<1%的效果,而在60℃浸出温度下,Pb在浸渣中质量分数为1.02%,未达到要求。反应过程中补加少量水与否,对浸出无影响。

从以上可看出,只要满足Pb的浸出率>91%,就可达到Pb在浸渣中的质量分数<1%的效果,“饱和NaCl+补加NaCl”浸出酸浸渣的反应条件为:酸浸渣50g,250mL饱和NaCl,温度≥60℃,反应2h后补加15g NaCl,继续反应3h。

但补加NaCl只能使Pb在浸渣中的质量分数达到0.85%≤Pb<1%的效果,所以还需补加酸来继续降低Pb在浸渣中的含量。

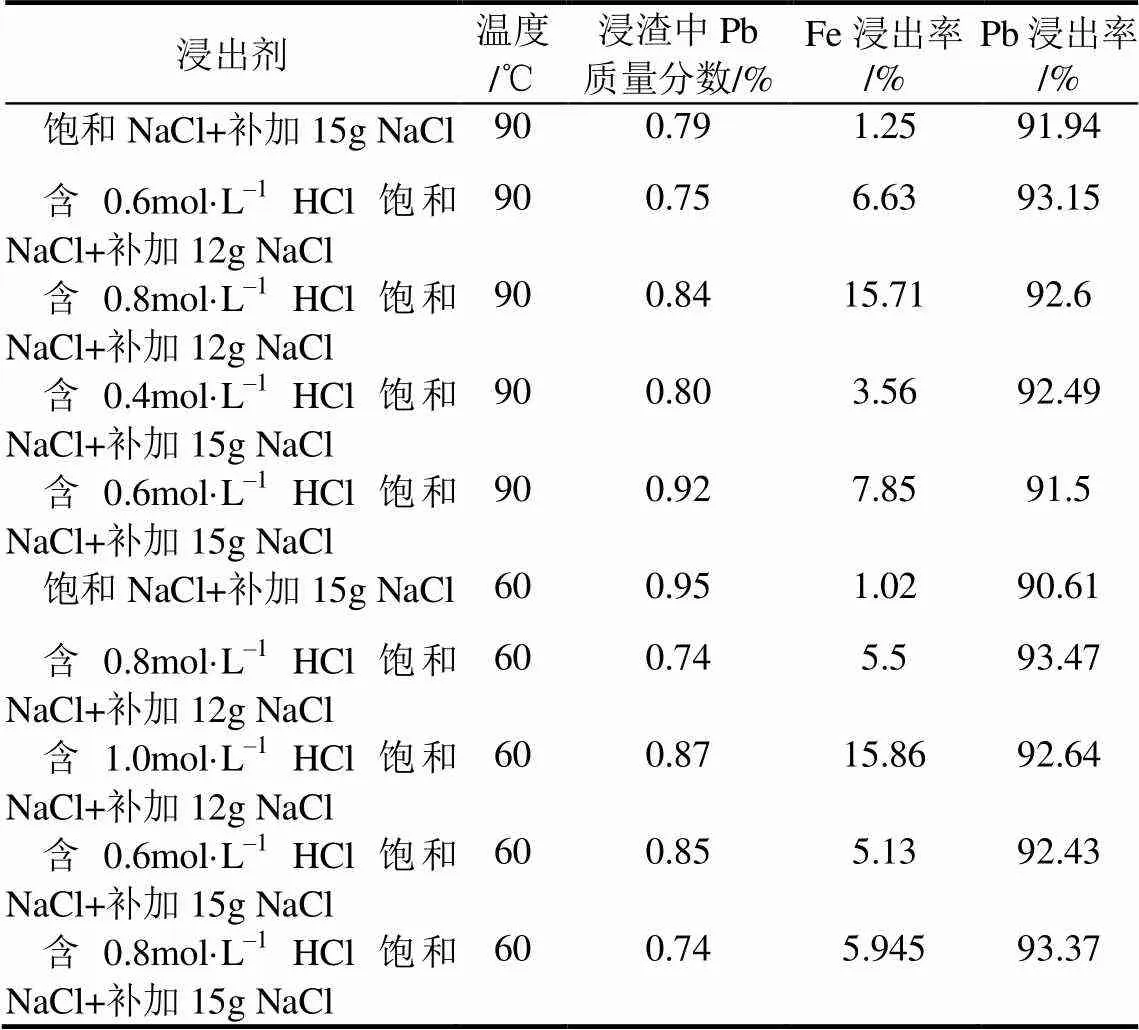

表5 “饱和NaCl+补加NaCl”浸出酸浸渣的实验结果

2.3.2 “含HCl的饱和NaCl+补加NaCl”对酸浸渣一步浸出

表6为实验结果,可以看出,以饱和NaCl为浸出剂,90℃下,反应2h后补加15g NaCl,Pb的浸出率为91.94%,Pb在浸渣中的质量分数为0.79%,小于1%,Fe浸出率只有1.25%,效果良好。向已配好不同浓度HCl溶液中加NaCl至饱和作为浸出剂,在90℃下反应2h,再补加12g或15g NaCl,Pb的浸出率在91%~93%,Pb在渣中的质量分数0.75%~0.92%,效果与“饱和NaCl+补加NaCl”浸出效果类似,是因为HCl中的氯也占浸出剂中氯的量,先加HCl,再加NaCl至饱和,使用NaCl的量比向纯水中加NaCl至饱和的量少,所以形成的饱和溶液应称为饱和氯,在氯盐浸出进程的前期,HCl就被消耗掉,在反应进程后期无法起到分解渣中PbBa(SO4)2的作用。

而在60℃下,以饱和NaCl为浸出剂,再补加15g NaCl,Pb的浸出率只有90%,Pb在渣中的质量分数为0.95%,与1%接近。向已配好不同浓度HCl溶液中加NaCl至饱和作为浸出剂,在60℃下反应2h,再补加12g或15g NaCl,Pb的浸出率达到92.43%~93.47%,Pb在渣中的质量分数为0.74%~0.87%,效果比同等温度下“饱和NaCl+补加NaCl”的浸出效果稍好,与90℃下“含HCl的饱和NaCl+补加NaCl”的浸出效果类似。

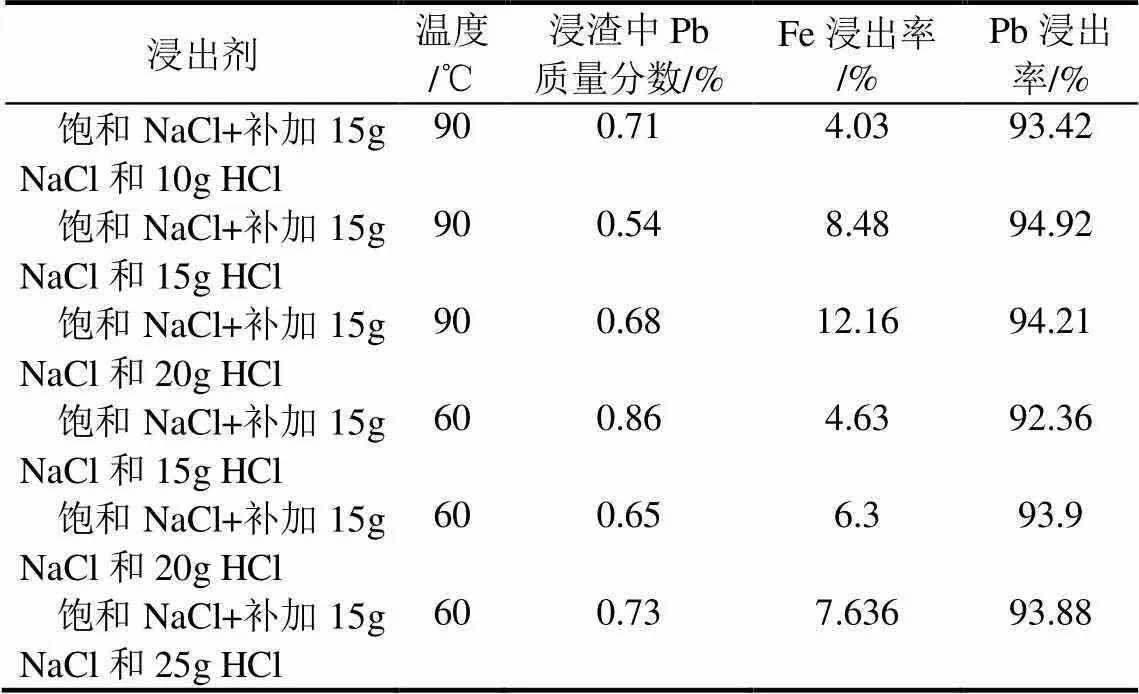

2.3.3 “饱和NaCl+补加HCl+补加NaCl”对酸浸渣一步浸出

表7为实验结果,可以看出,使用先配好饱和NaCl溶液,反应2h后再补加一定量HCl和NaCl,在90℃下,Pb的浸出率达到93%~94.92%,Pb在尾渣中的质量分数为0.54%~0.71%,Fe的浸出率也较低12%以下;在60℃下,Pb的浸出率达到92.36%~93.88%,Pb在渣中的质量分数为0.65%~0.86%,Fe的浸出率均低于10%,效果均明显好于“饱和NaCl+补加NaCl”和“含HCl的饱和NaCl+补加NaCl”这两种浸出方式。

表6 “含HCl的饱和NaCl+补加NaCl”浸出酸浸渣的实验结果

表7 “饱和NaCl+补加HCl+补加NaCl”浸出酸浸渣的实验结果

2.3.4 “含H2SO4的饱和NaCl+补加NaCl”对酸浸渣一步浸出

表8为试验结果,可知,先配制一定浓度的H2SO4溶液,再加NaCl至饱和作为浸出剂,浸出2h后再补加NaCl,在60℃和90℃下,Pb的浸出率只有86%和89%,Pb在尾渣中的质量分数达到1.23%~1.54%,大于1%,效果都没有用纯饱和NaCl为浸出剂不补加NaCl的浸出效果好,这是因为H2SO4与浸出到溶液中的Pb形成微溶物,硫酸铅有一个沉淀和溶解平衡,致使Pb的浸出率降低和Pb在渣中的含量升高,所以用H2SO4作为助浸剂不可取。

2.3.5 一步浸出酸浸渣浸出剂的选择及浸出条件

从以上分析可知,虽然以饱和NaCl溶液为浸出剂,反应一定时间后再补加一定量HCl和NaCl作为助浸剂,Pb的浸出效果好,浸出率可达94%以上,Pb在尾渣中的质量分数可达到0.5%~0.8%,但HCl对于矿山应用来说,价格贵,所以只有选取以饱和NaCl溶液为浸出剂,反应一定时间后再补加一定量NaCl作为助浸剂,也可达到Pb在渣中的质量分数<1%效果,90℃下(尾渣中Pb质量分数为0.79%)反应效果好于60℃(尾渣中Pb质量分数为0.95%)的效果。

表8 “含H2SO4的饱和NaCl+补加NaCl”浸出酸浸渣的实验结果

故选取一步浸出酸浸渣的浸出剂及浸出条件为:酸浸渣50g,250mL饱和NaCl为浸出剂,温度≥60℃,反应2h后补加15g NaCl,继续反应3h。

3 结论

(1)MLA分析表明氯盐浸渣中Pb的主要物相为PbBa(SO4)2,HCl或含HCl的饱和NaCl溶液可将PbBa(SO4)2有效分解,可使得尾渣中Pb质量分数降到1%以下。

(2)实验3种浸出体系对酸浸渣一步浸出效果,分别是:第1种浸出体系“饱和NaCl溶液+补加HCl+补加NaCl”,第2种浸出体系“含HCl的饱和NaCl溶液+补加NaCl”,第3种浸出体系“饱和NaCl溶液+补加NaCl”。实验结果表明:第1种浸出体系的效果明显好于第2和第3种浸出体系,但出于HCl成本高考虑,选取第3种浸出体系,其浸出酸浸渣的反应条件为:酸浸渣50g,250mL饱和NaCl,温度≥60℃,反应2h后补加15g NaCl,继续反应3h。可使Pb的浸出率>91%,Pb在尾渣中的质量分数达到0.85%≤Pb<1%效果,尾渣可作为无害渣使用。

(3)“含H2SO4的饱和NaCl溶液”为浸出剂,硫酸对酸浸渣中Pb的浸出起抑制作用,此种浸出剂不可取。

[1] 王学谦,马懿星,施勇,等. 锌冶炼重金属物质流向及烟气净化效果[J]. 化工学报,2014,65(9):3661-3668.

WANG X Q,MA Y X,SHI Y,et al. Flow and purification effect of heavy metal-containing materials in zinc ore smelting process[J]. CIESC Journal,2014,65(9):3661-3668.

[2] 饶冰,戴惠新,高利坤. 冶炼废渣中铟回收技术进展[J]. 化工进展,2016,35(12):4042-4052.

RAO B,DAI H X,GAO L K. Metallurgical progress of recovery indium from smelt residues[J]. Chemical Industry and Engineering Progess,2016,35(12):4042-4052.

[3] 刘洋,谭军,尹周澜,等. 湿法炼锌沉铁渣和浸锌渣的焙烧预处理[J]. 中国有色金属学报,2016,26(1):212-222.

LIU Y,TAN J,YIN Z L,et al. Roasting pretreatment of iron-sinking slag and zinc leaching residue in zinc hydrometallurgy[J]. The Chinese Journal of Nonferrous Metals,2016,26(1):212-222.

[4] 邹小平,王海北,魏帮,等. 锌冶炼厂铁闪锌矿湿法冶炼浸出渣处理方案选择[J]. 有色金属(冶炼部分),2016(8):12-16.

ZOU X P,WANG H B,WEI B,et al. Scheme selection to treat marmatite leaching residue from zinc hydrometallurgy plant[J]. Nonferrous Metals (Extractive Metallurgy),2016(8):12-16.

[5] HU H P,DENG Q F,LI C,et al. The recovery of Zn and Pb and the manufacture of lightweight bricks from zinc smelting slag and clay[J]. Journal of Hazardous Materials,2014,271:220-227.

[6] ASOKAN P,MOHINI S,SHYAM R A. Jarosite characteristics and its utilisation potentials[J]. Science of the Total Environment,2006,359(2):232-243.

[7] 江秋月. 高铅硅锌渣绿色回收锗铟的新工艺研究[J]. 有色金属(冶炼部分),2014(4):51-53.

JIANG Q Y. New technological study on green recovery of germanium and indium from zinc slag with high lead and silicon contents[J]. Nonferrous Metals (Extractive Metallurgy),2014(4):51-53.

[8] DOUGLAS S K. Toxicity characteristic leaching procedure and iron treatment of brassfoundry waste[J]. Environmental Science and Technology,2003,37(2):361-371.

[9] 尹鑫,周广柱,王翠珍,等. 者海铅锌渣中重金属的赋存形态及环境风险评价[J]. 地球与环境,2016,44(4):478-483.

YIN X,ZHOU G Z,WANG C Z,et al. Speciation and risk assessment for heavy metals in lead and zinc slag at Zhehai,China[J]. Earth and Environment,2016,44(4):478-483.

[10] 陈卫华,邹学付. 浅谈湿法炼锌浸出渣的综合回收[J]. 金属矿山,2006(1):98-100.

CHEN W H,ZOU X F. On comprehensive recovery of leaching slag in wet smelting of zinc[J]. Metal Mine,2006(1):98-100.

[11] 尚军刚,赵可江,闾娟莎. 从硫酸烧渣中回收铅的试验研究[J]. 中国有色冶金,2009(3):76-78.

SHANG J G,ZHAO K J,LU J S. Recovery of lead from sulfuric acid slag[J]. China Nonferrous Metallurgy,2009(3):76-78.

[12] 李义兵,陈白珍,王之平,等. 分银渣铅锑浸出工艺研究[J]. 有色金属(冶炼部分),2004(5):9-11.

LI Y B,CHEN B Z,WANG Z P,et al. Study on leaching process of lead and antimony from silver separated residue[J]. Nonferrous Metals (Extractive Metallurgy),2004(5):9-11.

[13] 杨丽娇,陈南春,钟夏平,等. NaCl-HCl体系浸出铅渣中铅的动力学分析[J]. 中国有色金属学报,2015,25(6):1705-1712.

YANG L J,CHEN N C,ZHONG X P,et al. Kinetics analysis of leaching lead from lead residue in NaCl-HCl solution[J]. The Chinese Journal of Nonferrous Metals,2015,25(6):1705-1712.

[14] 李黎婷. 利用铅银渣综合提取锌铅银的试验研究[J]. 矿产综合利用,2010(3):15-18,48.

LI L T. Experimental research on comprehensive recovery of lead,zinc and silver from a lead-silver residue[J]. Multipurpose Utilization of Mineral Resources,2010(3):15-18,48.

[15] 王乐,牟文宁,刘少名,等. 提锌渣酸性氯化钙溶液浸铅工艺研究[J]. 矿产综合利用,2015(5):62-64,53.

WANG L,MU W N,LIU S M,et al. Research on leaching of lead from zinc leach residue in acidic calcium chloride in media[J]. Multipurpose Utilization of Mineral Resources,2015(5):62-64,53.

[16] 张亚莉,于先进,李小斌. 氧化锌贫矿提锌渣中铅和银的氯盐一步浸出[J]. 中国有色金属学报,2012,22(1):296-303.

ZHANG Y L,YU X J,LI X B. Leaching silver and lead by chloride simultaneously from residue after zinc extraction of low-grade zinc oxide ores[J]. The Chinese Journal of Nonferrous Metals,2012,22(1):296-303.

[17] 孙红燕,森维,孔馨,等. 用氯盐从铅银渣中浸出铅[J]. 湿法冶金,2016,35(2):110-112.

SUN H Y,SEN W,KONG X,et al. Leaching of lead from lead-silver slag in chloride system[J]. Hydrometallurgy of China,2016,35(2):110-112.

[18] 李发增. 氯盐法浸出含铅废渣的实验研究[D]. 长沙:中南大学,2014:14-49.

LI F Z. Study on brine leaching for lead recovery from different lead-bearing residues[D]. Changsha:Central South University,2014:14-49.

[19] 唐淑贞,张荣良,丘克强. 超声波强化HCl-NaCl浸出高铅锑吹渣[J]. 过程工程学报,2006,6(2):210-214.

TANG S Z,ZHANG R L,QIU K Q. HCl-NaCl leaching of slag containing antimony with high lead content under ultrasonic[J]. The Chinese Journal of Process Engineering,2006,6(2):210-214.

[20] 杨俊奎,徐斌,杨大锦. 复杂铜精矿氧压浸出综合回收工艺[J]. 矿业工程,2011,31(1):73-76,80.

YANG J K,XU B,YANG D J. Comprehensive recovery technology of oxygen pressure leaching for complex Cu concentrate[J]. Mining and Metallurgical Engineering,2011,31(1):73-76,80.

[21] 李元坤. 某含银高铅复杂多金属矿的分离提取[J]. 矿产综合利用,2003(5):3-8.

LI Y K. The separation technology for silver-and lead-bearing complex polymetallic ore[J]. Multipurpose Utilization of Mineral Resources,2003(5):3-8.

[22] 黄文祥. 含重金属浸银渣无害化处理的工艺研究[D]. 南宁:广西大学,2015:28-38.

HUANG W X. Study on the technology of innocuous treatment of silver leaching residue containing heavy metal[D]. Nanning:Guangxi University,2015:28-38.

[23] 师兆忠,占桂荣,韩艳霞. 一步法浸取氰化尾渣中金、铁、铅的实验研究[J]. 环境科学与技术,2016,39(9):56-60.

SHI Z Z,ZHAN G R,HAN Y X. Experimental study of leaching of Au,Fe and Pb from gold cyanidation tailings using one-step process[J]. Environmental Science & Technology,2016,39(9):56-60.

Decreasing lead content in wet zinc smelting slag

GAO Lixia,DAI Zilin,ZHANG Kuifang,LIU Zhiqiang

(Guangdong Province Key Laboratory of Rare Earth Development and Application,Guangdong Institute of Rare Metals,Guangzhou 510651,Guangdong,China)

Aiming at the problem that heavy-metal polluting environment,especially lead content higher than 1% could not make zinc smelting slag become harmless slag,chloride-leaching slag(zinc slag was roastd and acid leached to get acid-leaching residue,and acid-leach residue was chloride-leached to get chloride-leaching slag)was analyzed by MLA,and PbBa(SO4)2was the main phase of Pb in the chloride-leaching slag. And PbBa(SO4)2could be decomposed by HCl or saturated NaCl containing HCl system,which could make the lead content in the slag lower to 1%. On the above basis,one step leaching effects of different leaching systems on lead in the acid-leaching residue were studied to get the optimum leaching system and conditions and to make the lead content in the slag lower to 1%. The results were as follows:the leach effect of “saturated NaCl + supplementingHCl and NaCl” system was obviously better than that of “saturated NaCl containing HCl + supplementing NaCl” system and“saturated NaCl + supplementing NaCl”system. Because of high cost of HCl,the “saturated NaCl + supplementing NaCl” system was selected as the leaching reagent and leaching method whose leaching effect met the requirements of lead content lower than 1% in the tailings. The suitable leaching conditions of “saturated NaCl + supplementing NaCl” was as follows:50g acid-leach residue,250mL saturated NaCl,above 60℃,added 15g NaCl after 2h leaching time,continuing to react 3h,the results was that the leaching rate of lead was above 91% and lead content in the tailings was 0.85%≤Pb<1%.

wet smelting slag of zinc;lead;sodium chloride;hydrochloric acid;waste treatment;leaching;seperation

TF832

A

1000–6613(2017)12–4672–07

10.16085/j.issn.1000-6613.2017-0595

2017-04-06;

2017-06-14。

广东省科技计划(2015A020215018,2017B090907026)、广东省自然基金(2016A030313801)、广东省科学院院属骨干科研机构创新能力建设专项项目(2017GDASCX-0110)及国家自然科学基金(51704081)项目。

高丽霞(1976—),女,博士,高级工程师,研究方向为化工冶金。E-mail:gaolixia_glx@yeah.net。