基于CFD数值模拟的新型撞击流反应器内管开孔优化

2017-12-14李镇江孙坤岩宋冠英

李镇江,孙坤岩,宋冠英

基于CFD数值模拟的新型撞击流反应器内管开孔优化

李镇江1,2,孙坤岩1,宋冠英1

(1青岛科技大学机电工程学院,山东青岛 266061;2青岛科技大学中德科技学院,山东青岛 266061)

基于自主设计的同轴撞击流反应器,运用计算机流体力学(CFD)数值模拟技术对内管开孔进行了优化设计。首先通过单因素试验确定了反应液在内外管入口处的速度比例,在此基础上,分别以开孔排数、内管轴向孔间距、内管径向开孔个数及开孔直径为试验因素,设计正交试验。对每组试验进行数值模拟,以距入口顶端不同距离处微孔的速度均方根差为评价指标,得到内管开孔的优化设计方案为:反应器内管沿轴向均匀开设6排微孔,每排微孔间距为12mm,径向均匀开设5个微孔,孔径均为0.5mm。基于正交试验的优化结果,对模型进行重新定义并对其环形微通道反应区内的流场结构进行数值模拟分析,结果表明:开孔处产生的撞击束均有较高的速度梯度,并且反应液在环形微通道反应区内发生强烈撞击,并发生充分混合与反应,实现了内管开孔的最优化 设计。

反应器;计算流体力学;数值模拟;优化设计;微通道

撞击流的概念最早是由ELPERIN和TAMIR提出,利用从不同方向喷出的高速流束间的碰撞,使得反应液在相遇处形成强烈撞击并发生化学反应,具有强化液体间混合与反应的特点,由于对传热、传质有较大的强化作用,目前已被广泛地应用于化工领域,尤其是近年来在纳米材料制备领域,显示出巨大的应用潜力。目前,运用计算流体力学(computational fluid dynamics,CFD)数值模拟技术对反应器内流体的流动特性进行分析,用以研究反应液混合与反应效果、优化反应器结构已成为一种常见的研究方法[1-4]。撞击流混合器的结构对其内部反应液的混合性能影响较大,刘志伟等[5]运用数值模拟技术,对具有不同出口形状的反应器的入口参数和内部流场进行了模拟,获得了优选的出口形状和入口雷诺数。GUAN等[6]运用数值模拟技术,对喷嘴不同位置布置下,撞击流在楔形凹面上的不同几何效果进行了研究,得到了不同工况下的对流换热情况。SHI等[7]对T形撞击流反应器内流体的雷诺数、黏滞性及幅值进行了研究,结果表明:雷诺数和幅值对流体混合产生较大影响。LUKAS等[8]基于CFD数值模拟技术,分别对T形和Y形撞击流反应器内的瞬态流量特性进行了数值模拟,结果表明开角为15°的Y形撞击流反应器能够产生高度动荡的反应区。

然而,目前使用的撞击流反应器设备大多只产生一个撞击束,存在撞击束单一、混合次数少、反应不彻底等问题。为了克服上述缺点,本文作者课题组自行设计了一种同轴撞击流反应器[9],主要用以制备纳米材料。在纳米材料制备过程中,由内管进入的反应液在压力作用下,由所开微孔水平喷入由内外管所构成的环形微反应区,并在每个开孔处与由外管垂直进入环形微反应区的另一反应液发生强烈碰撞,使得环形微反应区内充斥多个撞击束,并实现了反应液的多次撞击,大大提高了反应效率。

反应器内管开孔的尺寸、数量及分布的不同,会使得环形微反应区内产生不同的撞击效果,为了保证每一个撞击束在环形微反应区均产生强烈碰撞并发生均匀混合与反应,本文基于CFD数值模拟技术,运用正交试验法,综合考察了开孔排数、内管轴向孔间距、内管径向开孔个数及开孔直径对环形微反应区内流场结构的影响,实现了反应器内管开孔的优化设计。

1 数值模型

1.1 物理模型与控制方程

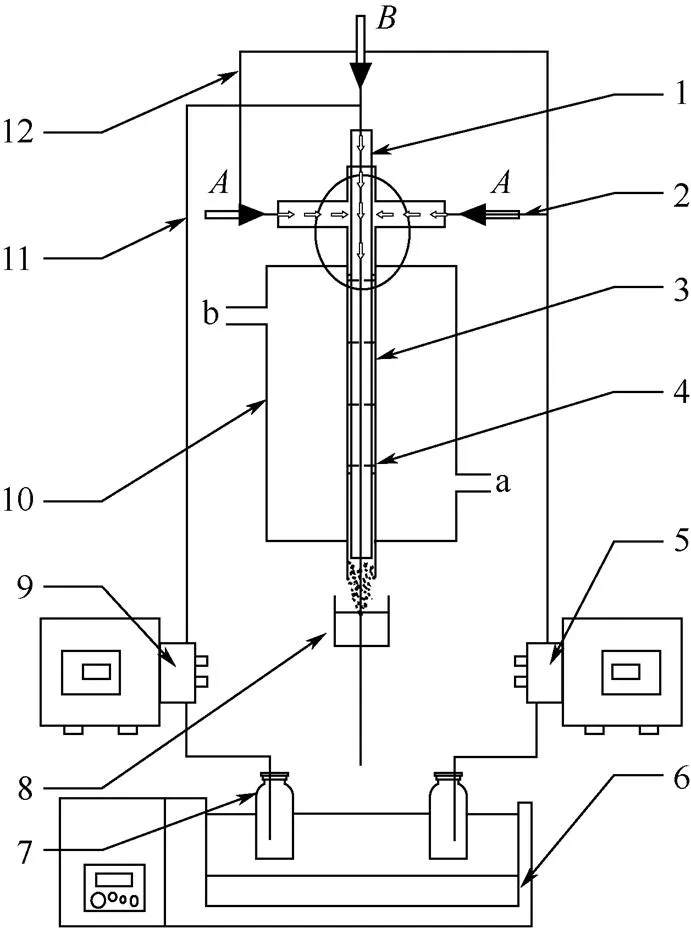

同轴撞击流设备结构示意图如图1所示,以入口顶端圆心为坐标原点,建立模型,反应器内管长度150mm,内径2mm,外径3mm;反应器外管长度120mm,内径4mm,外径5mm;导流管长度30mm,内径2mm,外径3mm。反应器内管、反应器外管和导流管均采用316L不锈钢,流体选用水为工质,密度=998kg/m3,黏度=1.003mPa·s。为简化计算,作以下假设:①此撞击流反应器中流场流动为三维定常、恒温、不可压缩黏性液体的稳定湍流流动;②不考虑温度和压力对流体黏度的影响;③忽略重力。

控制方程选用标准-方程模型,其输运方程为式(1)、式(2)。

(1)

图1 同轴撞击流反应器设备结构示意图

1—反应器内管;2—进料管2;3—反应器外管;4—微孔;5—电子蠕动泵1;6—恒温水浴锅;7—储料器;8—收集器;9—电子蠕动泵2; 10—热水循环式保温箱;11—进料管1;12—进料管3

其中

式中,G为平均速度梯度导致产生的湍动能;b为由浮力影响引起的湍动能产生;M为可压缩湍流脉动膨胀对总耗散率的影响;1ε、2ε、3ε为经验常数;Fluent中默认为1ε=1.44、2ε=1.92、3ε=0.09;C为湍动能对应的普朗特数;C为湍动能对应的普朗特数;=1.3、=1.0是Fluent计算模拟中设置的默认值;t为湍动普朗特数,默认值为t=0.85;g为重力加速度在方向上的分量;为热膨胀系数;t为湍动马赫数;为声速。

1.2 网格划分及边界条件

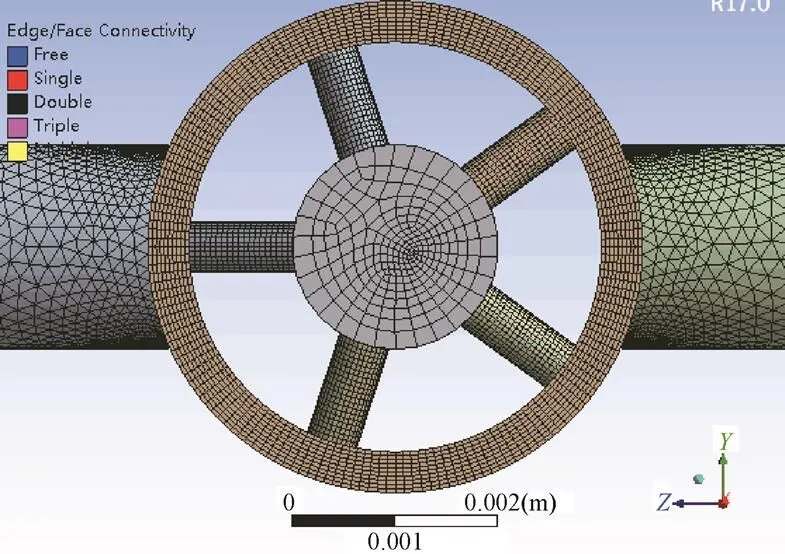

使用ANSYS Fluent的Meshing进行网格划分,采用非结构化网格,计算域网格划分如图2所示,网格总数为3621802个,最大网格尺寸为0.79206。进口边界均定义为VELOCITY_INLET,其中反应器内管的入口被设定为inlet1,外管的左右两个入口分别被设定为inlet2和inlet3;出口的边界类型被定义为OUTLETFLOW;其他被默认为无滑移的光滑反应器壁面。

2 两种反应液入口速度比的确定

由于反应器内管内径尺寸大于环形微反应区厚度尺寸,在相同压力条件下,当反应液由3个入口分别进入反应器时,内管流体所受阻力小于环形微反应区内流体所受阻力,使得反应液在入口端开孔处产生了环形微反应区内流体喷入反应器内管的现象。为了使所有撞击束在环形微反应区内均产生撞击,分别设定内管入口速度与进入环形微反应区入口速度比为1∶1∶1、2∶1∶1、3∶1∶1,基于数值模拟计算,分析4组条件下距入口顶端分别为80mm(1= –80mm)、92mm(2= –92mm)、104mm(3= –104mm)、116mm(4= –116mm)、128mm(5= –128mm)、140mm(6= –140mm)处反应器内管与环形微反应区的压力差,当内管各开孔处的压力均大于环形微反应区内的压力时,即可达到使所有撞击束均在环形微反应区内产生的目的。

图2 同轴撞击流反应器计算域网格

图3为反应器内管与环形微反应区内流体压力的变化图。如图3所示,实线为内管反应液轴向压力变化曲线,在电子蠕动泵的作用下反应液以一定的压力喷入反应器,由于液体的碰撞,在开孔处形成压力波动;点为反应器环形微反应区在开孔处形成的压力点集,由上至下,各排开孔处压力逐渐 降低。

如图3(a),当进入内管反应液的速度与进入环形微反应区反应液的速度比为1∶1∶1时,进入环形微反应区反应液的入口压力为0.675×105Pa,内管底部压力为0.520×105Pa,在1、2、3位置开孔处,环形微反应区压力大于反应器内管压力,会产生反应液由微孔喷入反应器内管的现象;如图3(b),当进入内管反应液的速度与进入环形微反应区反应液的速度比为2∶1∶1时,进入环形微反应区反应液的入口压力为1.175×105Pa,内管底部压力为0.905×105Pa,在1位置开孔处,环形微反应区反应液的压力大于反应器内管压力,在2位置开孔处,内管压力相对反应器外管压力略有提高,但压差较小,仍会产生反应液由微孔喷入反应器内管的现象;如图3(c),当进入内管反应液的速度与进入环形微反应区反应液的速度比为3∶1∶1时,进入环形微反应区反应液的入口压力为1.792×105Pa,内管底部压力为1.498×105Pa,反应器内管各开孔处压力均大于环形微反应区压力,不再产生反应液由微孔喷入反应器内管的现象。

图3 反应器内管与环形微反应区内流体压力的变化图

由上述分析得到,当内管速度与外管速度比为3∶1∶1时,反应器内各微孔处均在环形微反应区内产生撞击束,达到利用率高、各开孔处峰值速度大的要求,选用3∶1∶1的比值作为正交试验的入口速度比。

3 正交试验

3.1 正交试验评定指标

流体间的离散程度、剪切力及湍动能的大小与微团间相对速度梯度的大小成正比,即流团间速度梯度越大,其速度离散程度越高、湍动能越大、分子间相互剪切运动越强烈,越能够促进不同流团间的混合与反应。人们通常运用在撞击面的速度均方根差来表征液体的混合程度[10]。本文选用环形撞击流反应区轴向的速度均方根差来表征整个撞击流设备中流团的波动强度。在距入口顶端不同距离的开孔处沿轴向均匀采集30个速度数据点V,计算所取点的速度均方根差和平均速度A,根据式(3)、式(4)进行计算。

式中,A为平均速度;为总的采样次数;V为第个点的瞬时速度。所得速度均方根差越大,表明越能促进液体的撞击混合和反应,混合效果越好。

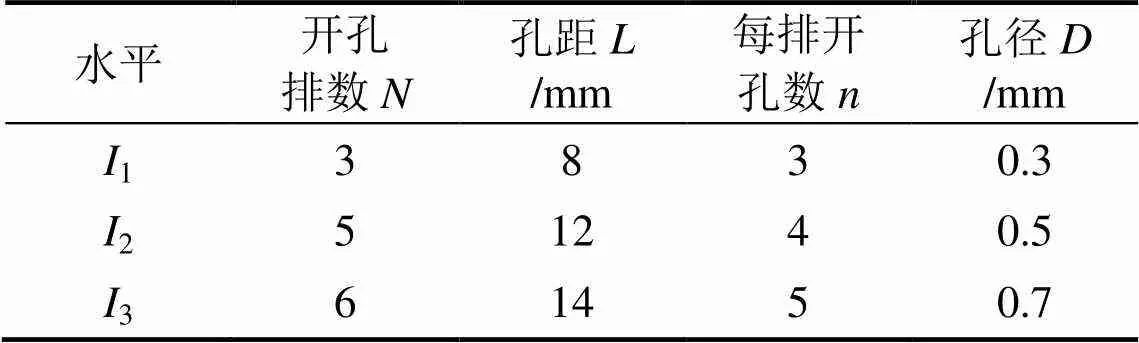

3.2 试验因素确定

本文所设计的同轴撞击流反应器为一个整体的压力容器,其内部微孔每一个尺寸因素的改变都会影响整个反应器内流体的流动特性,不能对单一因素进行单独研究与分析,而选用正交试验的方法,可在不影响试验结果的前提下,对多因素进行试验分析,可大大减少试验次数[10-11]。试验选用开孔排数、内管轴向孔间距、内管径向开孔个数及开孔直径作为影响此撞击流设备混合和反应效率的影响因素进行研究,每因素取3个水平值,因素水平如表1所示。

表1 因素水平表

3.3 正交试验结果及分析

根据因素水平表及标准正交表采用L9(34)为试验的正交试验表,在进入内管反应液的速度与进入环形微反应区反应液的速度比为3∶1∶1的基本因素条件下,运用CFD数值模拟技术对9组试验方案进行模拟,选取距入口顶端不同距离开孔处的速度均方根差作为判定反应器内流体混合性能的评判标准,试验安排与结果如表2所示。

由表2可以看出,反应器内管沿轴向均匀开设6排微孔,每排微孔间距12mm,径向均匀开设5个微孔,孔径均为0.5mm的开孔方式获得了最大的速度均方根差。为排除随机因素,找出主要影响因素及各因素对环形微反应区内流体混合性能影响的主次顺序,需对表2中所获得的速度均方根差的极差进行直观分析。

表3为9组速度均方根差的极差分析结果,极差数值的大小代表在各因素水平产生波动时,试验指标的变化程度,哪个因素的极差数值越大,表示其对试验指标的影响程度越强烈。由表3的分析结果可以得出:开孔排数对环形微反应区内流体混合性能影响最大,其次是每排开孔数,孔距和孔径相对影响较小。

表2 试验安排与结果

表3 速度均方根差极差分析

K值为各水平所对应的速度均方根差和的平均值,由K的大小可以判断各因素的最优水平和最优组合。由表3中的计算结果可以得到,4种因素最优的水平组合为:开孔排数=6排(3)、径向孔间距=12mm (2)、轴向每排孔的开孔个数=5个(3)、孔径=0.5mm(2)。

4 仿真结果分析

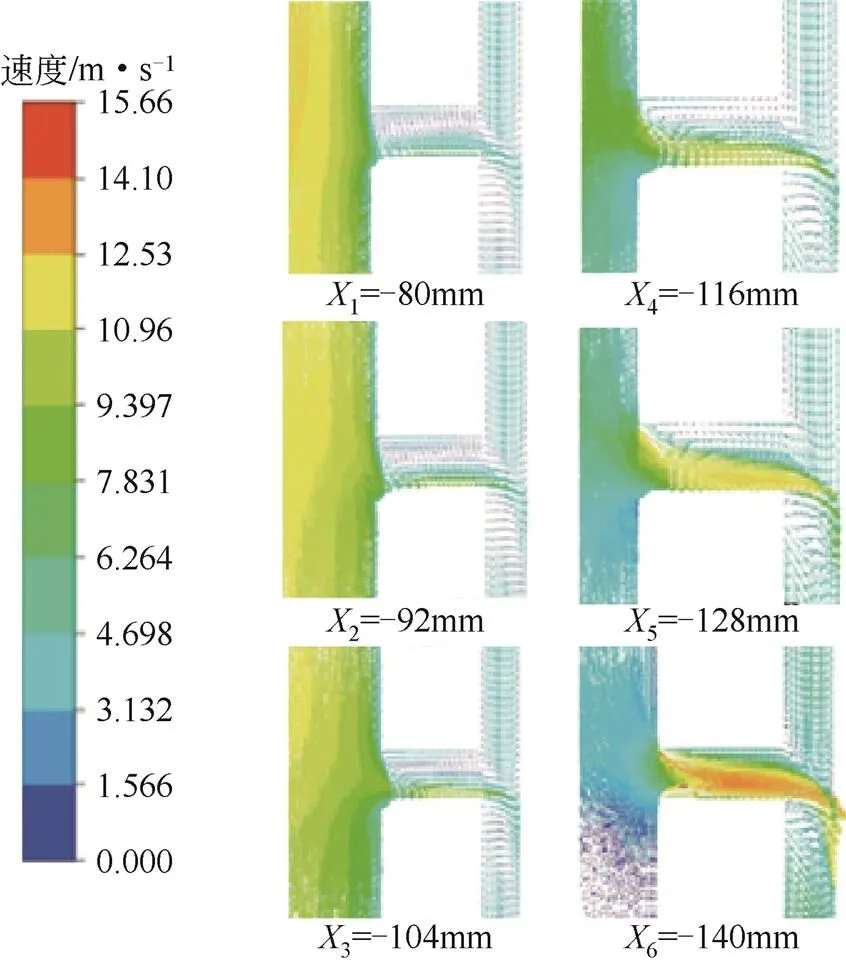

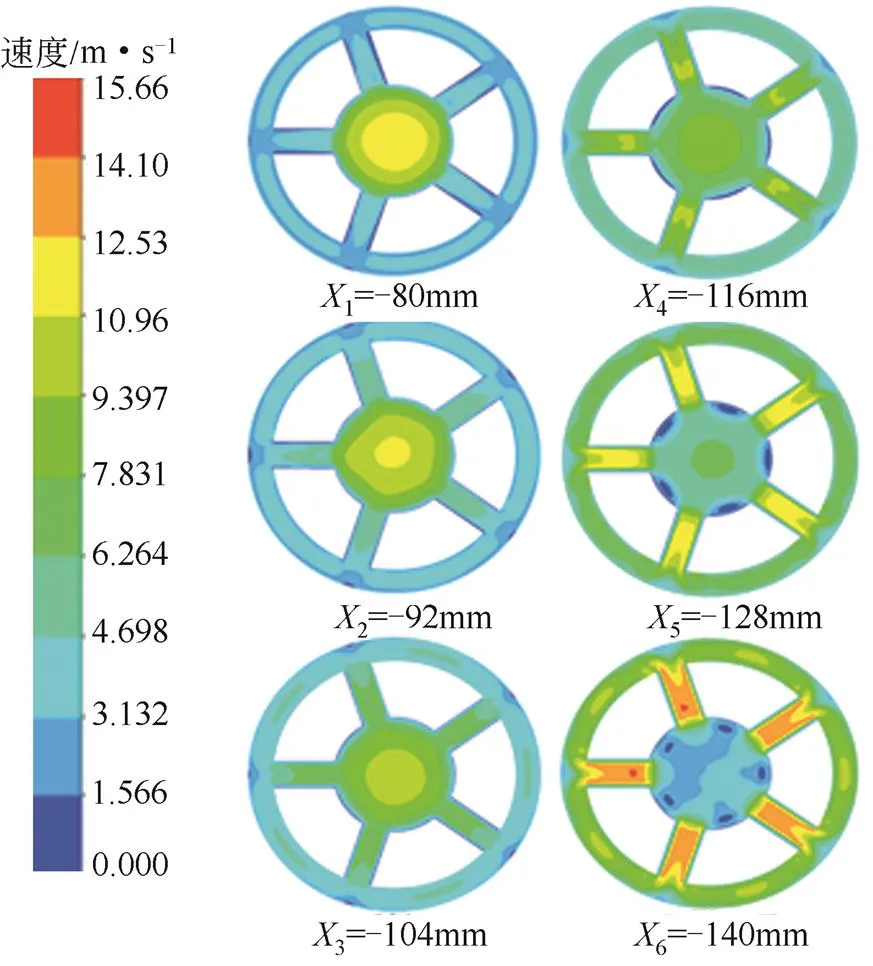

为了验证正交试验最优结果的正确性,对模型开孔分布进行重新定义并对其反应器内部的流场结构进行数值模拟分析。图4为优化后模型轴向截面(=0)各开孔处的速度分布云图,各开孔处的坐标位置为:1= –80mm,2= –92mm,3= –104mm,4= –116mm,5= –128mm,6= –140mm。如图4所示,在压力作用下,6排微孔均可在环形微反应区形成撞击束,由于内管底部封闭,外管开放,加之反应液垂直方向多次碰撞带来的压力波动,使远离入口顶端的开孔处内管与环形微反应区形成了较大的压力差,从而出现内管流体自上而下各开孔处速度越来越高的现象。

图5为距入口顶端不同距离处微孔的喷出速度变化图,由图5所示,反应液进入反应器内管后,在开孔处自上而下分别获得了7.2m/s、8.3m/s、9.8m/s、10.8m/s、12.4m/s、14.2m/s的喷射速度,使反应器在轴向获得较高的利用率。两反应液碰撞后,混合反应液径向速度急剧降至1m/s以下,转化为轴向速度流向下一微孔,并与下一开孔处以更高速度径向喷出的反应液再次进行碰撞,如此反复,实现了反应液的多次撞击混合与反应。

图4 优化后模型轴向截面(y=0)各开孔处的速度分布云图

图5 距入口顶端不同距离处微孔的喷出速度变化图

图6为反应液在轴向不同开孔排处的径向截面速度分布云图,由图可以看出,自上而下,每排孔间的径向喷出速度均产生了6.5m/s的速度差,速度梯度较高,混合效果明显。

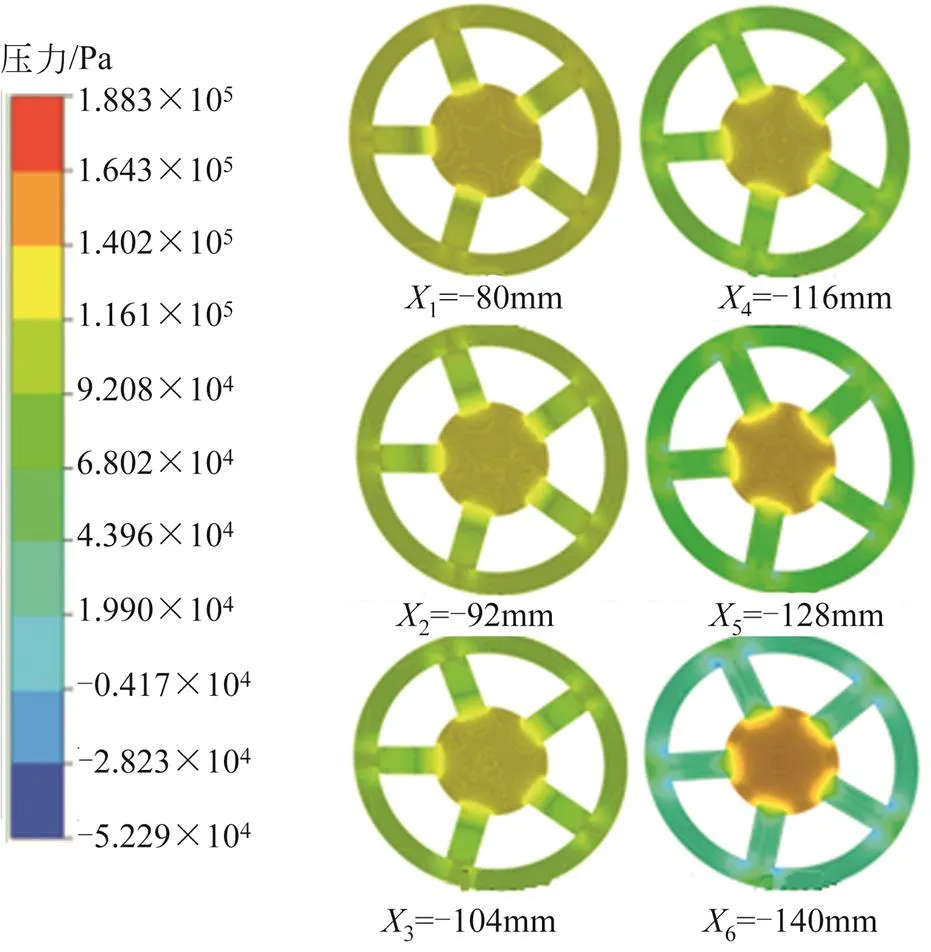

由于反应器内管底部封闭,反应液进入反应器内管后,其动能转化为压力能,图7为反应液在不同开孔排处的径向截面压力分布云图,由图可见:反应器内管压力由上至下逐渐变大,分布在1.2×105~1.64×105Pa之间,环形微反应区压力由上至下逐渐变小,分布在0.19×105~1.402×105Pa之间,内管和环形微反应区形成了较大的压力差,压力梯度较大,因此反应器内流体获得了较大的湍动能,混合强度好,有助于促进混合撞击和反应。

通过对优化后的反应器模型进行数值分析,结果表明,对反应器优化后的设计方案能够使反应液在环形微反应区内产生高紊流强度的撞击束,且充斥整个环形微反应区内,反应区可得到充分利用,有助于提高反应液的混合与反应效率,利于制备纳米材料。

图6 反应液在轴向不同开孔排处的径向截面速度分布云图

图7 反应液在轴向不同开孔排处的径向截面压力分布云图

5 结论

(1)通过单因素试验方法,得到进入内管反应液的速度与进入环形微反应区反应液的速度比为3∶1∶1时,内管压力大于环形微反应区压力,可保证内管反应液高速喷入到环形微反应区内,产生撞击束,促进两种反应液的充分混合与反应。

(2)通过设计正交试验,运用CFD数值模拟技术,以反应器内流场的速度均方根差为试验评判指标,通过对速度均方根差做极差分析得到各因素对试验结果的影响顺序为:开孔排数>每排开孔 数>孔距>孔径,并得到最佳开孔方案为:微孔孔径=0.5mm、轴向孔间距=12mm、径向每排的开孔个数=5个、开孔的排数=6排。

(3)对最佳开孔方案的反应器模型进行数值模拟,其各开孔处均产生了高紊流强度的撞击束,撞击区域充斥整个环形微反应通道,验证了正交试验的正确性,同时,为纳米材料的连续、高效制备提供了优化的设备设计方案。

[1] LUO Jiangzhou,LUO Yong,CHU Guangwen. Micromixing efficiency of a novel helical tube reactor:CFD prediction and experimental characterization[J]. Chemical Engineering Science,2016,155:386-396.

[2] SHING F C,CALVIN S, ALBERTHL C.Assessment of the relative performance of a confined impinging jets mixer and a multi-inlet vorte mixer for curcumin nano particle production[J]. European Journal of Pharmaceutics and Biopharmaceutics,2014,88:462-471.

[3] 杨侠,余蓓,郭钊,等. 多喷嘴对置式撞击流反应器流场的数值模拟[J] . 化工进展,2013,32(7):1480-1483.

YANG Xia,YU Bei,GUO Zhao,et al. Numerical simulation of the flow field in multi-nozzle opposed imping stream reactor[J]. Chemical Industry and Engineering Progress,2013,32(7):1480-1483.

[4] LIU Xiangdong,CHEN Yongping,CHEN Yunfu. Analysis of gas-particle flow characteristics in impinging streams[J]. Chemical Engineering and Processing,2014,79:14-22.

[5] LIU Zhiwei, GUO Lei,HUANG Tianhao,et al. Experimental and CFD studies on the intensified micro mixing performance of micro-impinging stream reactors built from commercial T-junctions[J]. Chemical Engineering Science,2014,119:124-133.

[6] GUAN Tao,ZHANG Jingzhou,SHAN Yong. Convective heat transfer by a row of tab excited impinging jets on a wedge-shaped concave surface[J]. International Journal of Thermal Sciences,2016,100:37-53.

[7] SHI Zhehang,LI Weifeng,DU Kejiang,et al. Experimental study of mixing enhancement of viscous liquids in confined impinging jets reactor at low jet Reynolds numbers[J]. Chemical Engineering Science,2015,138:216-226.

[8] METZGER L,KIND M. On thetransient flow character risticsin confined impinging jet mixers CFD simulation and experimental validation[J]. Chemical Engineering Science,2015,133:91-105.

[9] 李镇江,孙坤岩,孟阿兰,等. 一种同轴撞击流反应器及连续制备纳米材料的方法:201610981683.2[P] . 2016-11-09.

LI Zhenjiang,SUN Kunyan,MENG Alan,et al. A coaxial impinging stream reactor and continuous preparation methods of nanomaterials:201610981683.2[P].2016-11-09.

[10] 杨侠,刘丰良,毛志慧,等. 立式撞击流反应器不同撞击间距下混合性能分析[J]. 化工进展,2012,31(6):1210-1214.

YANG Xia,LIU Fengliang,MAO Zhihui,et al. Mixing performance of a vertical circulative impinging stream reactor with different spacing[J]. Chemical Industry and Engineering Progress,2012,31(6):1210-1214.

[11] JIANG Mo,GU Chen,RICHARD D. Understanding temperature- induced primary nucleation in dual impinging jet mixers[J]. Chemical Engineering and Processing,2012,97:187-194.

[12] LIU Dongmei,TANG Huan,ZHAO Ying. Characterization of the adsorption behavior of aqueous cadmium on nanozero-valent iron based on orthogonal experiment and surface complexation modeling[J]. Chinese Journal of Chemical Engineering,2002,241:1270-1274.

[13] GONG Guangcai,XU Chunwen,JIAO Junjun. Investigation of moisture condensation on papermaking plant envelopes in high humidity environment by orthogonal analysis and CFD simulation[J]. Building and Environment,2011,46:1639-1648.

[14] SHI Zhehang,LI Weifeng,DU Kejiang. Experimental study of mixing enhancement of viscous liquids in confined impinging jets reactor at low jet Reynolds numbers[J]. Chemical Engineering Science,2015,138:216-226.

[15] 陈平,李俊玲,邵天敏,等. 考虑表面张力影响的表面织构最优参数分析[J]. 机械工程学报,2016,52(19):124-130.

CHEN Ping,LI Junling,SHAO Tianmin,et al. Optimal analysis of geometric parameters of surface texture with surface tension considered[J]. Journal of Mechanical Engineering,2016,52(19):124-130.

Optimization of the inner tube openings for the new type of impinging stream reactor based on CFD numerical simulation

LI Zhenjiang1,2,SUN Kunyan1,SONG Guanying1

(1College of Electromechanical Engineering,Qingdao University of Science and Technology,Qingdao 266061,Shandong,China;2College of Sino-German Science and Technology,Qingdao University of Science and Technology,Qingdao 266061,Shandong,China)

Based on the self-designed coaxial impinging stream reactor,the present study optimized the inner tube openings by applying CFD numerical simulation technology. Firstly,the velocityscale of raw material solution in the tube inside and outside the entrance were determined by a single-factorexperiment,and then orthogonaltest was designed based on perforated row number,inner tube axial spacing,the number of radial holes inand hole diameterthese four test factors respectively. Each set of experiments was designed by numerical simulation,and with micro-holes at different distances from the entrance to the top Speed root-mean-square deviation of evaluation index,the optimization design of inner tube openings was obtained,in which reactor tube evenly along the axial opens 6 micro-holes,with each micro-hole spacing 12mm. Radial direction opens 5 micro-pores evenly,with the aperture of 0.5mm. Based on orthogonal test of optimization results,the model was redefined and circular micro-flow structure within the reaction zone was analyzed by numericalsimulation. The results showed that the bombarding beam had a higher velocity gradient and reaction fluid in annular micro- reaction zone not only collide with each other violently,but also they were fully mixed. Finally,this study achieved theoptimal designof the inner tube opening.

reactors;computational fluid dynamics,CFD;numerical simulation;optimal design;microchannels

TQ016.5+5

A

1000–6613(2017)12–4385–07

10.16085/j.issn.1000-6613.2017-0659

2017-04-07;

2017-06-28。

国家自然科学基金(51672144,51572137,51502149,51272117)、省自然科学基金(ZR2016EMB25)及泰山学者工程专项经费项目。

李镇江(1963—),男,博士,教授,泰山学者,博士生导师,主要研究方向为功能纳米材料及其合成设备的研制。E-mail:zjli126@126.com。