透射电镜样品制备的表面损伤和观察方法

2017-12-13

(1.南京腾元软磁有限公司,南京急冷材料工程技术研究中心,南京211300;2.江苏非晶电气有限公司,泰州225500;3.中国科学院物理研究所,北京凝聚态物理国家实验室,北京100190)

透射电镜样品制备的表面损伤和观察方法

王岩国1,2,3丁力栋1,2顾建伟1,2闫征1,2胡民培1,2

(1.南京腾元软磁有限公司,南京急冷材料工程技术研究中心,南京211300;2.江苏非晶电气有限公司,泰州225500;3.中国科学院物理研究所,北京凝聚态物理国家实验室,北京100190)

由于电子与物质的强相互作用,从电子枪发出的2X107电子伏特的高能电子束能穿透的材料厚度也只有约300纳米,因此样品必须非常薄才适合使用透射电子显微镜进行观测。要制备非常薄的透射电镜样品需要经过包括机械研磨和离子溅射等一系列的减薄过程,这些过程均会对样品表面造成一定程度的损伤。表面损伤会影响对样品真实微结构的观测和表征,因此了解样品制备过程中样品表面的损伤情况对于材料微结构研究具有重要意义。本文介绍了如何利用透射电镜观察样品表面损伤的成像方法、实验技巧和操作技术的细节。利用透射电镜的不同成像衬度模式能够在样品的同一视场中观察到包括样品表面损伤的材料结构细节,可以在多层次和不同尺度上获得更丰富的微结构信息。

电子显微学 样品制备 表面损伤 表面观察 离子溅射

1 引言

材料的结构,特别是微结构是实现其功能的载体。利用材料微结构的变化实现材料多种性能的优化已成为目前材料研究领域的热点。借助现代高技术已使得对材料微结构的设计和制备成为可能,进而实现对材料性能的控制,并呈现出新的功能。通过材料设计进一步促进了材料科学和技术的快速、持续发展。表征材料的结构,特别是在原子分辨的尺度上对微结构的观察,是进行材料微结构设计和制备的基础[1,2]。透射电子显微镜具有非常高的空间分辨率,可以在不同原子尺度上观测和分析材料的微结构特征,是材料微结构研究的重要分析仪器之一[3,4]。由于电子与物质的相互作用非常强,比X射线高约一万倍,在大气中会受到气体分子的强烈散射,所以电子显微镜需要在真空状态下才能工作[5,6]。电子与物质的强相互作用使得高能电子穿透物质的能力非常有限,从电子枪发射的能量为2X107电子伏特的电子束只能穿透厚度约为300纳米的材料,因此样品必须非常薄才适合使用透射电子显微镜进行观测。通常要制备厚度非常薄的透射电子显微镜样品需分别利用机械研磨和离子溅射等一系列方法进行样品厚度的减薄,机械减薄需要使用不同粒度的金刚石砂纸或研磨剂将样品表面物质逐渐磨掉,达到减小样品厚度的目的[7]。用砂纸或研磨剂摩擦样品表面时,会在样品表面留下划痕,在磨掉样品表面物质的同时,也造成样品表面的损伤,形成表面损伤层。机械减薄造成表面损伤的程度与所使用的砂纸或研磨剂颗粒度成正比,颗粒度越大,损伤层厚度也越大。离子溅射减薄则是利用镓原子或者是惰性气体如氩和氖,将镓原子和惰性气体原子分别在离子枪中离化成氩离子,随后氩离子在电场加速,并以一定的角度入射到样品表面,使得一定厚度的表面结构被破坏,也在表面形成损伤层,并使部份被损伤的样品表面物质脱离样品表面。离子束轰击使表面物质离开样品的同时也使样品的表面损伤[8-11]。随着离子束不断轰击样品表面,使样品表面物质不断脱离样品,达到减薄样品厚度的目的。在离子溅射减薄过程中样品表面损伤层厚度即与入射离子能量成正比,能量越高,损伤层越厚;也与离子束的入射角度成正比,入射角度越大,损伤层也就越厚。实际上,无论是机械研磨减薄还是离子溅射减薄都是通过破坏样品表面的原始结构,并使部份原始结构被破坏的物资脱离样品表面,实现样品厚度的减薄。由于原子质量的差异,使用不同的离子源产生的损伤也不同,原子质量越大,造成的损伤也越大。其中镓原子除了能减薄样品外,主要用于对大块材料的局部区域样品的切割,以便将局部的样品提取出来,对大块样品中特定位置的材料制备透射电镜样品[12]。由于减薄过程总是伴随着样品表面结构的破坏,所以没有样品表面结构的破坏和损伤,样品厚度就不会被减薄。在机械研磨和离子溅射减薄过程中样品表面损伤层的厚度与减薄速度成正比,减薄速度越快,表面损伤层越严重。由于样品表面损伤伴随着透射电镜样品制备的全过程,在利用透射电镜进行样品微结构表征时被损伤的样品区域也会在电子显微图像中产生衬度,可能会对材料微结构特征的观察形成一定干扰[13,14]。

本文对样品表面损伤即成像特点进行了介绍,并对如何利用透射电子显微镜观察样品表面损伤的成像方法、实验技巧和操作技术细节进行了详细说明。由于表面损伤层的成像条件与正常样品的成像条件一定差异,通过透射电镜成像条件的变化,能够改变电子显微像的衬度,在同一视场的显微像中能够显示出不同的微结构特征,了解损伤区域的分布情况,并为表征和去除样品损伤奠定基础。去除损伤的样品能够使显微像包含更真实和清晰的微结构内容,进而为微结构分析和材料评价提供更多和更详细的信息。

2 样品表面损伤的特征

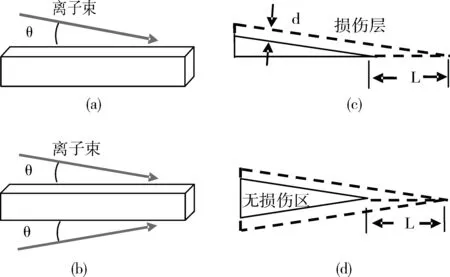

由于透射电镜样品制备最后一步是利用离子溅射对样品进行减薄,通过离子束轰击样品,使样品表面物质不断脱离样品,减小样品厚度。离子束轰击使表面物质离开样品的同时也使样品的表面损伤。要使表面物质离开样品表面,原子之间的结合键必须断开,原子才能离开原来的位置,进而脱离表面。原子离开原始位置,可以在样品表面随机分布。原子位置的移动破坏了晶体中原子周期性排列的规律,使样品表面不再保持完整的晶体结构。破坏晶体结构的原子位移导致晶态向非晶态的结构相变,因此晶体样品的表面损伤一般以非晶化的方式出现。高能离子会进入样品内一定深度,入射离子在样品内的移动过程中将能量传递给周围的原子,使得这些原子脱离原来的位置,所以离子溅射导致的样品表面损伤有一定厚度,形成表面损伤层。因此离子束进入样品的深度越大,表面损伤层越厚。离子枪的加速电压越高,离子束获得的能量就越高,入射离子进入样品的深度也就越大,因此样品表面损伤层厚度与离子的能量成正比。离子减薄对样品的损伤特点可以由图1进行说明,当一定能量的离子束与样品表面成θ角度入射到样品上表面时(如图1a所示),减薄样品厚度的同时,在样品上表面形成厚度为d的损伤层,样品边缘损伤层的宽度则为L(如图1b所示),两者之间有如下关系:

d=L·tgθ

(1)

图1 离子束减薄样品示意图(a)和(b)分别是离子束以θ角入射到样品上表面和两束离子以相同的角度入射到样品上、下表面的示意图。与这两种不同离子束减薄方式对应的样品表面损伤情况分别示于(c)和(d)。

由上式可知,样品表面损伤层厚度d与离子束入射角度θ成正比,θ角越大,损伤层厚度也越大。样品边缘损伤层宽度L则与离子束入射角度θ成反比,θ角越小,样品边缘损伤层宽度L越大。此外,样品表面损伤层厚度还与离子能量成正比,离子能量越大,损伤层越厚。由于离子束的入射角度通常都比较小(10o以下),所以样品边缘损伤层的宽度L比样品表面损伤层厚度d大很多。如果用两束离子以相同的能量和相同的入射角度θ分别减薄样品的上、下表面(如图1c所示),在样品上下两个表面分别产生相同厚度的损伤层(如图1d所示),而样品边缘的损伤层宽度与用单离子束减薄样品上表面时的情况相同。比较图1b和图1d两种离子减薄方式的结果可知,用单离子束或双离子束从一个表面减薄样品时,只在该表面产生损伤层,并且得到的样品薄区厚度也是离子束同时减薄样品上下表面时的一半,因此样品表面损伤情况除了与离子束能量和入射角度有关外,还与选用的离子束减薄方式密切相关。

特别需要指出的是,单从离子减薄的角度来说,单面离子减薄方式在样品表面损伤和样品厚度方面好于双面离子减薄方式,但是该结论是基于离子减薄前样品表面没有损伤的假设,实际上,在机械减薄样品时使用的研磨剂对样品表面会造成明显的损伤,因为研磨剂的颗粒度通常都在微米量级,即使在机械抛光时使用的研磨剂颗粒度也在0.1~1微米的范围内,所导致的样品表面损伤层的厚度大约在0.05~0.5微米之间。这样的损伤程度比离子束减薄造成的表面损伤还要严重。尽管离子减薄可以造成样品表面损伤,但是离子减薄可以明显减小机械研磨造成的样品表面损伤,因此,离子束双面减薄样品的实际效果要好于离子束单面减薄样品的效果。

3 表面损伤层的衬度效应

在离子溅射减薄过程产生的损伤层中原来原子间的结合键被破坏,原子脱离原来的位置,这种原子位置和键合的变化破坏了样品的晶体结构,所以,一般情况下样品表面损伤层为非晶态结构。由于非晶态结构的短程序特点,已不存在晶格,与晶态结构的原子长程有序对电子束产生的弹性散射机制(即晶格产生的布拉格衍射)不同,当电子束穿过非晶态结构时,不发生弹性散射,只发生非弹性散射,即电子束损失部分能量。经过非弹性散射,电子的能量有所降低,电子束穿过损伤层后的强度会有所降低,损伤层越厚,非弹性散射过程就越多,电子束能量损失的也越多,穿过损伤层的出射电子束强度就越弱。出射电子束的强度为[15,16]:

I=I0exp[-μt]

(2)

其中I0是入射电子束的强度,μ是吸收系数,t是电子束在损伤层中传播的距离。用透射电子束成像时,就得到质厚衬度像。在本质上质厚衬度是一种散射吸收衬度,也就是说像衬度是由样品不同区域对入射电子的散射吸收程度差异造成的,与样品不同部位的元素成份分布、密度和厚度的差异密切相关。对于非晶态物质,入射电子束不会发生布拉格衍射,由于非晶物质对入射电子束的散射以非弹性散射为主,所以在透射电子显微镜图像中非晶态物质的亮度分布为质厚衬度。

4 样品表面损伤的观察

一般情况下,样品表面损伤层为非晶态结构,像的衬度为质厚衬度。由于原子的非弹性散射截面随散射角的增加迅速减小,所以非弹性散射的角度通常都非常小,使得非弹性散射电子的运动方向与入射电子的方向非常接近,无法区分。当用透射电子束成明场像,或用衍射束成暗场像时,都包含了表面损伤层的衬度效应。尽管非弹性散射形成的质厚衬度和弹性散射形成的衍射衬度同属于振幅衬度,但与晶体衍射相比,物质吸收产生的衬度效应远小于晶体衍射产生的衬度效应,所以质厚衬度远低于衍射衬度,在衍射衬度像中并不容易看到表面损伤层的质厚衬度效应,特别是在损伤层厚度小于样品晶体部分厚度的情况下。如果表面是均匀损伤,这时质厚衬度对衍射衬度像的影响可以忽略,也就是说表面损伤层产生的衬度效应只是作为衍射衬度像的背底衬度。如果表面损伤不均匀,原则上损伤层会给出不均匀的衬度。但是晶体的衍射衬度远大于损伤层的吸收衬度,所以样品表面损伤产生的衬度效应不容易在衍衬像中看到,因此不能用衍射衬度来观察表面损伤,而是应该选择其它的衬度方式,即质厚衬度的成像方式。要想获得晶态材料的质厚衬度像,就必须最大限度地抑制衍射衬度效应。由于晶体的每一个晶面发生弹性散射都是受布拉格方程限制条件的,所以弹性散射过程可以改变入射电子束与晶面间的夹角进行控制。具体方法是将电子束会聚在样品的一个单晶体上,得到的衍射图由一些交叉的菊池带组成,菊池带交叉的中心(称为菊池极)就是晶带轴的取向,倾转晶体使入射电子与各个晶带轴都不平行,即将透射斑点放在多个菊池带构成的多边形中心,并且也没有衍射斑点与菊池带相交,如图2所示。此时与这些菊池极平行的晶带轴所属的晶面都不满足布拉格方程,均不发生弹性散射。因为弹性散射完全被抑制,在这种情况下,用透射斑点成像,像的衬度以质厚衬度为主。通常表面表面损伤层不是十分严重,在透射电镜明场像中损伤层的衬度效应与晶体的衬度相比并不明显,对晶体的显微像质量的影响十分有限,由于样品表面损伤的衬度效应只是增加了图像的背底,对观察、表征晶体微结构几乎没有影响,因而经常被忽略。

图2 获得质厚衬度像的示意图(a)电子束大角度偏离晶带轴取向的示意图,平行直线和十字星分别代表菊池带和透射电子束。(b)和(c)分别是对应的电子衍射图和形貌像。

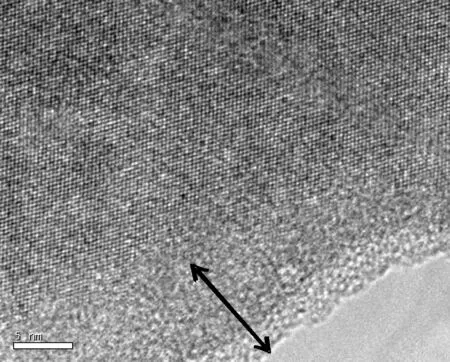

随着表面损伤层厚度的增加,其对入射电子束的吸收增大,表面损伤产生的衬度就越明显,特别是样品表面损伤不均匀时,会导致衍衬像和高分辨像背底衬度的不均匀,可以明显看到表面损伤的分布情况,如图3所示,高分辨像中存在一些不均匀的、斑块状的亮衬度区域,显示了离子减薄造成的结构损伤。这种衬度特征是由于晶体和非晶散射性能差异引起的。电子穿过晶体时会发生弹性散射,产生弹性散射的强烈程度既与晶体材料的取向有关,也与晶体材料的厚度有关。对于取向相同的区域,弹性散射与样品厚度成正比(在厚度小于消光距离范围内),样品越厚,弹射散射越严重,衍射衬度也越明显。在样品表面损伤的区域,由于晶体结构的破坏,使得该处晶体部分的厚度小于没有表面损伤的区域,因此在样品表面损伤区域发生弹性散射的剧烈程度小于没有损伤的区域。在样品下表面的出射电子中,沿入射电子方向通过表面损伤区域的电子束强度高于穿过没有损伤区域的电子束强度。尽管透射电子束与衍射电子束的干涉给出了高分辨像中的点阵条纹,但是其背底衬度与样品下表面各处沿入射电子束方向的透射电子强度一一对应,透射电子束强度越大,背底衬度越亮。所以样品表面损伤区域在高分辨像中给出亮衬度。需要指出的是,虽然样品表面损伤区域在高分辨像中给出亮衬度,但是损伤覆盖整个样品表面,且损伤层厚度大致相同时,则会给出均匀的背底衬度,难以判断损伤的分布情况。这种情况下,可以通过样品边缘的非晶层宽度来判断表面损伤层的厚度,如图4所示。在双离子束入射减薄的情况下,根据高分辨像中显示的样品边缘非晶层宽度(约为15 nm)和离子减薄时的离子束入射角(~5°)可由公式(1)大致推测出样品表面的损伤层厚度为1.3 nm。需要指出的是,由于非晶层最外侧的厚度并不是象图1(d)所示的那样几乎等于零,如果非晶层最外侧的厚度为20纳米,则样品上或下表面损伤层的实际厚度是10纳米+1.3纳米,因此利用公式(1)推测的损伤层厚度是严重低估了,实际上表面损伤层厚度要远大于1.3nm。一般情况下,样品表面损伤层的厚度与非晶层的宽度大致是同量级的,可以从样品边缘非晶层宽度对样品表面损伤做出判断,非晶层越宽,说明样品表面损伤越严重,也就越应该减小制备过程中离子束的能量,使得样品表面损伤控制在可接受的程度。只有这样才能保证透射电镜显微像的质量,进而达到准确表征材料微观结构特征的目的。

图3 样品表面严重损伤的高分辨像

样品表面损伤对高分辨像质量产生了明显的影响,因而不能被忽略。

图4 样品表面轻微损伤的高分辨像

尽管高分辨像清晰可见,但在样品的边缘可以看到一定宽度的非晶层(箭头所示),说明样品表面还存在一定厚度的损伤层。

5 结论

透射电镜作为材料微结构表征的重要工具之一,显微像是输出表征结果的唯一方法,因此透射电镜的表征效果与显微像的质量密切相关。由于在透射电镜样品制备过程中不可避免地会产生表面损伤,因此,显微像中总是受到表面损伤的影响,轻微的表面损伤不影响显微像的质量,而严重的样品损伤则会影响对材料微观结构特征表征的准确性。利用高分辨像和质厚衬度像可以观察到表面损伤,通过对表面损伤的观察,特别是对样品边缘非晶层厚度的测量,可以准确判断样品损伤的严重程度,根据实验观察的结果可以确定是否需要调整样品的制备条件,进而为获得更丰富和全面的微结构信息奠定坚实的实验基础。

[1]Guy A G. Essential of Materials Science. New York: McGraw-Hill,1976.

[2]Sidebottom D L, Fundamentals of Condesed Matter and crystalline Physics. New York: Combridge University Press, 2012.

[3]近藤大辅,川哲夫.刘安生译.材料评价的分析电子显微方法.北京:冶金工业出版社,2001:1-49.

[4]黄孝瑛.材料微观结构的电子显微学分析.北京:冶金工业出版社,2008:74-178.

[5]Hirsch P B, Howie A, Nicholson R B, Pashley D W, Whelan M J. Electron Microscopy of Thin Crystal. New York: Butterworth Press, 1967

[6]王蓉.电子衍射物理教程.北京:冶金工业出版社,2002:30-47.

[7]Brennan C V W, Walck S D, Swab J J, Microscopy amp; Microanalysis, 2014, 20: 1646-1653.

[8]Ma B Y, Shi K C, Shang H L, Zhang A M, Li R B, Li G Y. Microscopy Research amp; Technique 2016, 79: 276-279.

[9]Liebig J P, Goeken M, Richter G, Mackovic M, Przybilla T, Spiecker E, Pierron O N, Merle B. Ultramicroscopy,2016, 171: 82-88.

[10]Yoo J H, Yang J M, Applied Microscopy,2015, 45: 189-194.

[11]Huh Y, Hong K J, Shin K S. Microscopy amp; Microanalysis,2013, 19: 33-37.

[12]Lotnyk A, Poppitz D, Ross U, Gerlach J W, Frost F, Bernuetz S, Thelander E, Rauschenbach B. Microelectronics Reliability,2015, 55: 2119-2125.

[13]Tong Z, Jiang X Q, Luo X C, Bai Q S, Xu Z W, Blunt L, Liang Y C, Current Nanoscience,2016, 12: 685-695.

[14]Denneulin T, Maeng W, Eom C B, Hytch M.J, Appl Phys,2017, 121: 055302.

[15]Wang F, Zhang H B, Cao M, Nishi R, Takaoka A. Micron,2010, 41: 769-774.

[16]Pozsgai I. Ultramicroscopy,2007, 107: 191-195.

2017-04-17

王岩国,男,1957年出生,博士,教授,研究方向为材料微结构、器件与物理。

信息简讯

清华大学石墨烯纸基压力传感器研究获重要进展

近日,清华大学微纳电子系任天令教授团队在《美国化学学会·纳米》(ACS Nano)上发表了题为《用于动作探测的石墨烯纸基压力传感器》的研究论文,实现了石墨烯纸压力传感器灵敏度的进一步提升,此项成果对于柔性智能可穿戴传感器的发展具有重大意义。石墨烯纸基压力传感器能够有效探测脉搏、呼吸等生理参数。柔性力学器件近些年来受到了学术界和产业界的广泛关注。相比传统硬质基底器件,柔性力学器件在不牺牲性能的基础上,大大提升了器件的可变形性,从而使其能够适应更为复杂的应用场景,尤其适合可穿戴应用。石墨烯材料自2004年被发现以来,被广泛应用于柔性力学器件中,这得益于其独特的电学、力学等特性,石墨烯力学器件具有很高的灵敏度。然而,现有石墨烯力学传感器面临诸多问题,存在制备工艺复杂、重复性与一致性较差、良品率低等缺点,距离实际应用仍有较大距离。

任天令教授团队创新性地提出了石墨烯纸基压力传感器的新方法,可通过热还原手段,将多层混合的氧化石墨烯溶液与纸材料转变为多层石墨烯纸。利用石墨烯纸层间的空气通道以及纸材料独特的微孔结构,使石墨烯纸在压力作用下,阻值发生显著变化,从而大幅度提高了对压力的探测灵敏度。通过选取适当的石墨烯纸类型和纸的层数,还可以进一步提升压力传感器的灵敏度。该器件在可穿戴应用方面可以实现脉搏、呼吸以及多种运动状态的精确检测。此外,这一新型石墨烯纸基器件还具有环保、低成本、高柔性等突出优点。(清华新闻网)

ObservationtechniquesforthesurfacedamageofthesamplepreparedforTEMstudy.

WangYanguo1,2,3,DingLidong1,2,GuJianwei1,2,YanZheng1,2,HuMinpei1,2

(1.CenterforTechnologyandEngineeringofFastQuenchedMaterials,NanjingTengyuanSoftMagneticsLtd.,Nanjing211300,China;2.JiangsuElectricDevicesforAmorphousMaterialsLtd.,Taizhou225500,China; 3.BeijingNationalLaboratoryofCondensedMatterPhysics,InstituteofPhysics,ChineseAcademyofSciences,Beijing100190,China)

The samples for TEM observation must be very thin. Usually, the TEM samples are prepared by mechanical dimpling and ion milling, which can lead to the remarkably surface damages of the sample. The surface damages are disadvantages for TEM observation. The observation and estimation of the surface damages via TEM are respectively described in details in present study. More information about the microstructures and surface damages in the same position can be revealed by combining the TEM images with the different contrasts.

TEM; preparation of TEM samples; surface damage; observation of the surface damage; ion milling

江苏省重点研发计划项目(项目批准号BE2015216)

10.3969/j.issn.1001-232x.2017.05.014