香酥鸭制品贮运过程中的脆性劣变机制

2017-12-11陈季旺王宏勋熊幼翎

王 茹,陈季旺,2,*,胡 海,王宏勋,熊幼翎,2

(1.武汉轻工大学食品科学与工程学院,湖北 武汉 430023;2.农产品加工湖北省协同创新中心,湖北 武汉 430023)

香酥鸭制品贮运过程中的脆性劣变机制

王 茹1,陈季旺1,2,*,胡 海1,王宏勋1,熊幼翎1,2

(1.武汉轻工大学食品科学与工程学院,湖北 武汉 430023;2.农产品加工湖北省协同创新中心,湖北 武汉 430023)

将香酥鸭腿放入恒温恒湿箱中贮存,测定不同温度(5、30 ℃)、相对湿度(50%、70%、90%)和贮藏时间(0、2、4、6、8、10 h)条件下香酥鸭腿的水分含量、水分活度、剪切力及微观结构,分析香酥鸭腿贮运过程中的水分迁移对脆性的影响,探讨脆性劣变机制。结果显示:5 ℃鸭皮水分含量先降低后升高,6 h后趋于平缓。鸭皮水分活度先增加,6 h后趋于平缓,鸭肉水分活度0~2 h降低,4 h后趋于平缓。鸭皮剪切力0~6 h增加,6 h后降低;30 ℃时鸭皮水分含量先升高后降低,水分活度和鸭皮剪切力变化类似5 ℃。随着相对湿度的升高,鸭皮的水分含量和水分活度增加,剪切力增大,脆性降低。油炸后鸭皮气孔数量少而大,随着水分的迁移,鸭皮气孔数量增加且较小。表明香酥鸭腿贮运过程中温度和相对湿度明显影响了鸭皮和鸭肉中的水分迁移。低温条件下水分迁移速率低,鸭皮水分含量和水分活度小;随着相对湿度增加,鸭皮的水分含量和水分活度增加。由于鸭皮、鸭肉与环境水分不断的迁移,香酥鸭腿的微观结构被破坏,剪切力增大,脆性降低。

香酥鸭腿;脆性;水分迁移;微观结构

香酥鸭制品是鸭肉经卤制、油炸、裹糖后制成的一类风味鸭制品。香酥鸭制品色泽金黄发亮、皮酥肉嫩、风味浓郁、口感良好[1],不经过烟熏工艺,卫生安全,近年来深受消费者喜爱。然而,这些特性极易受到多种因素的影响,例如加工过程中的油炸时间、温度、裹糖率等,特别是贮运过程中香酥鸭制品的脆性容易发生劣变,严重影响其感官品质。

目前食品中脆性的研究主要集中于油炸和烤制食品[2-6]。范大明等[7]采用感官评价法测定脆性,在预油炸春卷的面皮中加入不同种类大豆蛋白,研究油炸春卷脆性保持的较佳条件;Monteiro等[8]比较研究了微波真空、微波多级闪蒸和冷冻脱水干燥法对干脆香蕉微观结构和质构的影响,发现微波多级闪蒸对干脆香蕉干燥效果最好。戚彪等[9]采用物性仪对烤鸭膨化鸭皮进行剪切和穿刺测试,通过分析在不同温度和含水率条件下鸭皮酥脆性的变化,发现温度和含水率对烤鸭鸭皮酥脆性有显著影响。然而,有关香酥鸭制品脆性劣变机制的研究鲜见报道。

香酥鸭腿是香酥鸭制品的典型产品之一,而且易取样、操作方便。因此,本实验通过测定香酥鸭腿在不同贮运温度、相对湿度条件下的水分含量、水分活度、剪切力及微观结构,研究水分迁移对香酥鸭腿脆性的影响规律,探讨香酥鸭腿贮运过程中的脆性劣变机制,以期为香酥鸭制品的标准化生产提供理论依据和科学指导。

1 材料与方法

1.1 材料与试剂

酱卤鸭腿、煎炸油A 湖北小胡鸭食品有限责任公司。

无水乙醚 天津市科密欧化学试剂有限公司;氢氧化钠、重铬酸钾 天津市凯通化学试剂有限公司。

1.2 仪器与设备

油炸锅 广东友田电器有限公司;101-1-BS电热恒温鼓风干燥箱、LRHS-150-Ⅱ恒温恒湿箱 上海跃进医疗器械有限公司;C-LM3B数显式肌肉嫩度仪 东北农业大学工程学院;ZHND-8药物凝点测定仪 山东中惠仪器有限公司;XSP-BM-4C光学显微镜 上海彼爱姆光学仪器制造有限公司。

1.3 方法

1.3.1 酱卤鸭腿的贮藏与处理

新鲜卤制的酱卤鸭腿分袋真空包装后,放入冰箱冷冻室(-18 ℃)贮藏。每次实验前拿出适量样品在冰箱保鲜室(5 ℃)解冻12 h,备用。

1.3.2 香酥鸭腿的制备与处理

2.5 L新鲜煎炸油A倒入油炸锅中,加热至140 ℃,将解冻后的酱卤鸭腿放入鸭油中油炸10 min(每批15 只鸭腿),油炸好的香酥鸭腿放入不锈钢滤网中自然沥去表面的油脂,室温下冷却5 min,放入恒温恒湿箱中贮存。测定不同温度(5、30 ℃)、相对湿度(50%、70%、90%)和贮藏时间(0、2、4、6、8、10 h)条件下香酥鸭腿的水分含量、水分活度(aw)、脆性及微观结构。

1.3.3 微观结构的观察

参照马玲娟等[10]对北京烤鸭鸭皮膨化实验研究。用手术刀片取测定色度后的香酥鸭腿的鸭皮(2 cm×1 cm),放入乙醚中浸泡 6 h左右,取出一小片放在载玻片上,盖上盖玻片,采用光学显微镜4 倍镜观测。

1.3.4 鸭皮脆性的测定

用手术刀片取香酥鸭腿的鸭皮(2 cm×1 cm),置于嫩度剪切仪剪切,测定其剪切力,每个样品重复测3 次,求平均值。

1.3.5 水分含量的测定

参照GB 5009.3—2006《食品安全国家标准 食品中水分的测定》[11]。取测定剪切力后的鸭皮切碎混匀,均匀取样2~5 g于洁净恒质量后的铝盒,放入101~105 ℃烘箱中干燥,加盖后干燥至质量恒定,每个样品做3 次平行。

1.3.6 aw的测定

参照GB/T 23490—2009《食品水分活度的测定》[12]。用手术刀片取测定色度后的香酥鸭腿的鸭皮(2 cm×1 cm),在预先准确称量过质量的铝皿中,准确称取约1.0 g均匀切碎样品(鸭皮、鸭肉),迅速放入康威皿的内室中。取2 种标准盐溶液(氢氧化钠和硝酸钾的饱和溶液)5.0 g放入康威皿的外室,每个皿装一种,其中氢氧化钠的aw值大于试样aw值,硝酸钾aw小于试样aw值,加入少量蒸馏水润湿。然后在扩散皿边缘均匀涂上一层凡士林,加盖密封。在(25.0±0.5)℃温度下放置(2.0±0.5)h,然后取出铝皿,用分析天平迅速称质量,分别计算各样品每克质量的增减数,然后根据康威法中的坐标内插法计算aw。

1.4 数据统计分析

所有数据应用Excel 2007、Origin 8.5和SPSS 19软件进行处理和分析。其中方差分析采用ANOVA程序,显著性分析采用Duncan’s检验,p<0.05判定为差异显著。

2 结果与分析

2.1 不同贮运条件下香酥鸭腿的水分含量对比

图1 5(a)、30 ℃(b)贮藏时香酥鸭腿的水分含量Fig. 1 Changes in moisture content of crispy duck leg stored at 5 (a) and 30 ℃(b)

由图1a可看出,5 ℃贮藏时3 种相对湿度(50%、70%、90%)的鸭皮水分含量在0~2 h降低,2 h后逐渐升高,6 h达到最大值,然后趋于平缓;随着相对湿度的升高,水分含量也逐渐增加。香酥鸭腿的鸭皮温度与环境温度是一个逐渐平衡的过程[13]。刚油炸后香酥鸭腿温度高,与环境存在较高的绝对蒸汽压差,鸭皮水分扩散到环境中[14],鸭肉中的水分迁移至较干的表皮;2 h后香酥鸭腿自身温度与环境温度达到平衡时,由于环境相对湿度较高,鸭皮表面开始吸湿,水分含量逐渐升高,随着环境与香酥鸭腿湿度平衡,绝对蒸汽压差逐渐降低,水分含量增加趋势也逐渐平缓[15]。

由图1b可看出,30 ℃贮藏时3 种相对湿度(50%、70%、90%)的鸭皮水分含量在0~4 h升高,在4 h达到最高值后逐渐降低;随着相对湿度的增加,水分含量增大。刚放入恒温恒湿箱的香酥鸭腿水分含量和温度高,与环境存在较高的绝对蒸汽压差,鸭皮水分扩散到环境中,鸭肉中的水分迁移至较干的表皮,因此鸭皮的水分含量增加;同时,环境湿度高,鸭皮表面也有吸湿现象。由于环境温度高,鸭皮水分含量逐渐蒸发,导致6 h后鸭皮水分含量逐渐降低[16]。

图1a与1b相比较可知,5 ℃与30 ℃贮藏条件下香酥鸭腿水分含量变化存在差异。5 ℃时0~2 h鸭皮水分含量呈下降趋势,30 ℃则直接上升,且5 ℃达到的最大水分含量比30 ℃的低,可能是低温条件下水分子运动较慢,扩散速率较低[17-19]。6 h后,5 ℃水分含量趋于平缓,30 ℃呈下降趋势。5 ℃时0~2 h鸭皮水分含量降低,可能是鸭皮温度与环境的温度差大,存在较高的绝对蒸汽压差,鸭皮表面水分扩散至环境中速率较快,鸭肉中的水分迁移至较干的表皮,其鸭肉和环境迁移至鸭皮的水分少于鸭皮迁移至环境的水分,所以水分含量降低;30 ℃时0~2 h鸭皮水分含量增加,可能是由于其与环境温度差较5 ℃与环境温度差低,绝对蒸汽压差较小,鸭肉和环境迁移至鸭皮的水分高于鸭皮迁移至环境的水分。

2.2 不同贮运条件下香酥鸭腿的aw对比

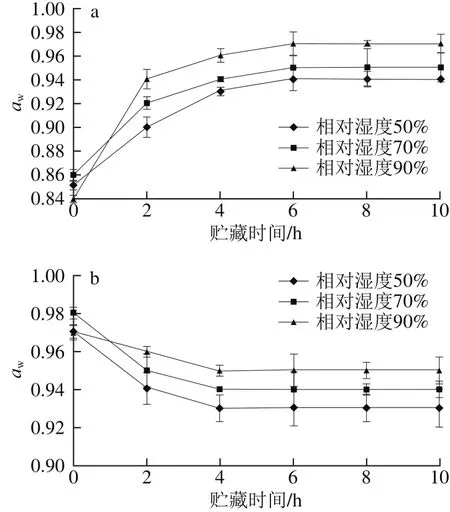

图2 5 ℃贮藏时香酥鸭腿鸭皮(a)和鸭肉(b)的awFig. 2 Changes in water activity of the skin (a) and meat (b) of crispy duck leg stored at 5 ℃

图3 30 ℃贮藏时香酥鸭腿鸭皮(a)和鸭肉(b)的awFig. 3 Changes in water activity of the skin (a) and meat (b) of crispy duck leg stored at 30 ℃

由图2、3可看出,0 h鸭肉aw明显高于鸭皮aw,分别为0.84和0.97左右,0~2 h时,鸭皮aw逐渐增加,鸭肉aw降低,4 h后鸭肉aw变化趋于平缓,鸭皮aw则继续升高,6 h后鸭皮aw逐渐趋于平衡。随着环境湿度的升高,aw增加。刚油炸后鸭肉温度高,且鸭肉水分含量较鸭皮高,鸭肉水分有逐渐移动至鸭皮的趋势[20-21],因此0 h时鸭肉aw明显高于鸭皮;4 h时鸭肉与鸭皮温度及水分含量达到平衡,鸭肉aw趋于平缓,而鸭皮则受环境湿度的影响,其aw继续增加,6 h时鸭皮的蒸汽压力与环境平衡,鸭皮aw趋于平缓。

对比图2、3可看出,5 ℃香酥鸭腿的aw变化速率较30 ℃低,且鸭皮和鸭肉在同一相对湿度下aw达到平衡的值比30 ℃小。这是由于5 ℃水分迁移速率低,且5 ℃鸭皮的水分含量低于30 ℃,因此30 ℃香酥鸭腿的aw高于5 ℃[22]。

Scott[23]指出水分含量是食品中自由水与结合水的总量,aw可以反映水分与食品中其他非水成分的结合程度,aw越大,自由水含量越高,水分与食品中其他非水组分的结合程度越低。综合香酥鸭腿水分含量与aw分析,0~2 h鸭皮aw逐渐升高,鸭肉aw降低,可以知道鸭皮的自由水含量升高,鸭肉的自由水含量降低,鸭肉水分迁移至鸭皮。4 h后鸭肉aw趋于平缓,鸭皮aw仍有升高趋势,自由水含量继续增加[24-25],这说明鸭皮水分含量除了来自鸭肉的水分外迁,还有对环境水分的吸湿。这与图1中水分含量的结论类似。

2.3 不同贮运条件下香酥鸭腿的剪切力对比

由图4a可知,5 ℃贮藏时3 种相对湿度(50%、70%、90%)香酥鸭腿的剪切力在0~2 h缓慢升高,2 h后快速升高,6 h达到最高后呈缓慢下降的趋势。0~6 h由于鸭皮、鸭肉和环境间的水分迁移,香酥鸭腿的微观结构被破坏,剪切力增大,脆性降低。6 h后由于贮藏温度低,可能表皮的鸭油发生了凝结(鸭油凝点为12 ℃),鸭皮中气孔进一步收缩,剪切力呈缓慢降低趋势。这说明贮藏温度和相对湿度明显影响了香酥鸭腿的脆性,另外,表皮凝结的鸭油也可能引起脆性下降[26]。

图 4 5(a)、30 ℃(b)贮藏时香酥鸭腿的剪切力Fig. 4 Changes in shear force of crispy duck leg stored at 5 (a) and 30 ℃ (b)

30 ℃香酥鸭腿剪切力变化见图4b。香酥鸭腿剪切力在0~6 h逐渐上升,6 h达到最大值后缓慢降低。

对比图4a和4b可看出,5 ℃香酥鸭腿剪切力变化速率较30 ℃缓慢,且30 ℃最大剪切力值高于5 ℃,这是由于5 ℃香酥鸭腿水分迁移速率较慢,水分含量较30 ℃低,微观结构破坏比30 ℃小,所以其剪切力变化缓慢,脆性劣变程度较低[27-28]。0~6 h香酥鸭腿感官评分降低,6 h后感官评分变化趋于平缓。感官评分对脆性分析与剪切力结果类似(数据未显示)。

2.4 不同贮运条件下香酥鸭腿的微观结构对比

图5 5、30 ℃贮藏时香酥鸭腿的微观结构图Fig. 5 Microstructural images of crispy duck leg stored at 5 and 30 ℃

由图5可看出,5、30 ℃时香酥鸭腿在相对湿度50%、70%、90%条件下其微观结构在0 h表现为气孔较大,且分布均匀,放置6 h后气孔数量增多,且不均匀。酥脆食品内部是由很多的气孔组成,当水分含量增加时,分子流动性和大分子物质(多糖、蛋白质等)的柔顺性增大,形成了松软的黏弹性体,微观结构被破坏而失去脆性[29-30]。香酥鸭腿在贮存过程中鸭皮、鸭肉和环境间进行着水分迁移,水分的迁移导致鸭皮的微观结构被破坏,脆性降低[31]。

3 结 论

香酥鸭腿贮运过程中存在着水分迁移的现象,鸭皮表面水分迁移来自鸭肉内部水分外迁与鸭皮从外部环境吸湿两方面。刚油炸完的香酥鸭腿内部温度较高,为使鸭肉温度与鸭皮表面温度平衡,水分逐渐从鸭肉迁移至鸭皮表面。随着鸭肉和鸭皮温度的逐渐平衡,鸭皮水分含量变化主要受环境温度和相对湿度的影响,低温条件水分迁移速率低,5 ℃鸭皮水分含量较30 ℃的低;相对湿度越高,鸭皮从环境中吸收的水分越多,鸭皮水分含量越高。

在贮运过程中由于鸭皮、鸭肉和环境水分的不断迁移,鸭皮水分含量增加,导致香酥鸭制品微观结构被破坏,脆性发生劣变,香酥鸭制品脆性降低。该研究结果可为香酥鸭制品的标准化生产提供理论依据和科学指导。

[1] 饶玉林, 谢文锋, 倪洪锦. 浅谈HACCP在香酥鸭生产中的应用[J]. 肉类工业, 2009, 33(1): 34-36.

[2] PRIMO-MARTIN C, CASTRO-PRADA E M, MEINDERS M, et al.Effect of structure in the sensory characterization of the crispness of toasted rusk roll[J]. Food Research International, 2008, 41(5): 480-486. DOI:10.1016/j.foodres.2008.02.004.

[3] HUA X, WANG K, YANG R, et al. Edible coatings from sunf l ower head pectin to reduce lipid uptake in fried potato chips[J]. LWT-Food Science and Technology, 2015, 62(2): 1220-1225. DOI:10.1016/j.lwt.2015.02.010.

[4] 范大明, 陈卫, 赵建新, 等. 改性蛋白对可微波预油炸春卷脆性的影响及其微波温升特性[J]. 食品科学, 2007, 28(10): 134-138.DOI:10.3321/j.issn:1002-6630.2007.10.028.

[5] 张岩, 吴继军, 唐道邦, 等. 香蕉片的真空油炸工艺及质构品质初探[J]. 现代食品科技, 2010, 26(9): 987-990.

[6] 廖彩虎, 芮汉明, 隋明军. 可微波预油炸鸡块的开发[J]. 现代食品科技, 2009, 25(11): 1329-1334.

[7] 范大明, 陈卫, 赵建新, 等. 改性蛋白对可微波预油炸春卷脆性的影响及其微波温升特性[J]. 食品科学, 2007, 28(10): 134-138.

[8] MONTEIRO R L, CARCIOFI B A M, LAURINDO J B, et al. A microwave multi-f l ash drying process for producing crispy bananas[J].Journal of Food Engineering, 2016, 178: 1-11. DOI:10.1016/j.jfoodeng.2015.12.024.

[9] 戚彪, 曲超, 郭爱菊, 等. 气体射流冲击北京烤鸭鸭皮的色泽和酥脆性[J]. 肉类研究, 2013, 27(12): 5-7.

[10] 马玲娟, 高振江, 姜新杰. 气体射流冲击“北京烤鸭”鸭皮膨化试验研究[J]. 食品科技, 2006(8): 142-144.

[11] 国家卫生和计划生育委员会. 食品安全国家标准 食品中水分的测定: GB 5009.3—2006[S]. 北京: 中国标准出版社, 2016.

[12] 全国食品工业标准化技术委员会. 食品水分活度的测定: GB/T 23490—2009[S]. 北京: 中国标准出版社, 2009.

[13] DUEIK V, MARZULLO C, BOUCHON P. Effect of vacuum inclusion on the quality and the sensory attributes of carrot snacks[J]. LWTFood Science and Technology, 2013, 50(1): 361-365. DOI:10.1016/j.lwt.2012.05.011.

[14] GULATI T, DATTA A K, DOONA C J, et al. Modeling moisture migration in a multi-domain food system: application to storage of a sandwich system[J]. Food Research International, 2015, 76: 427-438.DOI:0.1016/j.foodres.2015.06.022.

[15] 谢小雷, 李侠, 张春晖, 等. 牛肉干中红外-热风组合干燥工艺中水分迁移规律[J]. 农业工程学报, 2014, 30(14): 322-330.

[16] KAMPER S L, FENNERMA O. Use of an edible films to maintain water vapor gradients in foods[J]. Journal of Food Science, 2015,50(2): 382-384.

[17] HIRTE A, HAMER R J, MEINDERS M B J, et al. Control of crust permeability and crispness retention in crispy breads[J]. Food Research International, 2012, 46(1): 92-98. DOI:10.1016/j.foodres.2011.11.019.

[18] 郭希娟, 王瑞琦, 杨铭铎. 油炸挂糊肉片在贮藏过程中水分的动态变化[J].食品科学, 2016, 37(20): 268-273. DOI:10.7506/spkx1002-6630-201620045.

[19] SLOAN A E, LABUZA T P. Prediction of water activity lowering ability of food humectants at high aw[J]. Journal of Food Science,1976, 41(3): 532-535. DOI:10.1111/j.1365-2621.1976.tb00664.x.

[20] VAN KOERTEN K N, SCHUTYSER M A I, SOMSEN D, et al.Crust morphology and crispness development during deep-fat frying of potato[J]. Food Research International, 2015, 78: 336-342.DOI:10.1016/j.foodres.2015.09.022.

[21] KANG Hongyi, CHEN Huihuang. Improving the crispness of microwave-reheated fish nuggets by adding chitosan-silica hybrid microcapsules to the batter[J]. LWT-Food Science and Technology,2015, 62(1): 740-745. DOI:10.1016/j.lwt.2014.04.029.

[22] KATZ E E, LABUZA T P. Effect of water activity on the sensory crispness and mechanical deformation of snack food products[J].Journal of Food Science, 1981, 46(2): 403-409.

[23] SCOTT W J. Water relations of food microorganisms[J]. Advance in Food Research, 1957(7): 83-127.

[24] DEHNAD D, JAFARI S M, AFRASIABI M. Inf l uence of drying on functional properties of food biopolymers: from traditional to novel dehydration techniques[J]. Trends in Food Science & Technology,2016, 57: 116-131. DOI:10.1016/j.tifs.2016.09.002.

[25] KONG A H, ZAMBRA C E, AGUËRO J E, et al. Moisture diffusivity coeff i cient and convective drying modelling of murta (Ugni molinae Turcz.): inf l uence of temperature and vacuum on drying kinetics[J].Food and Bioprocess Technology, 2013, 6(4): 919-930. DOI:10.1007/s11947-011-0758-5.

[26] VAN NIEUWENHUIJZEN N H, TROMP R H, MITCHELL J R, et al.Relations between sensorial crispness and molecular mobility of model bread crust and its main components as measured by PTA, DSC and NMR[J]. Food Research International, 2010, 43(1): 342-349.

[27] MATSUNAGA K, KAWASAKI S, TAKEDA Y. Influence of physicochemical properties of starch on crispness of tempura fried batter[J]. Cereal Chemistry, 2003, 80(3): 339-345.

[28] ROUDAUT G, DACREMONT C, VALLÈS PÀMIES B, et al.Crispness: a critical review on sensory and material science approaches[J]. Trends in Food Science & Technology, 2002, 13(6/7):217-227. DOI:10.1016/S0924-2244(02)00139-5.

[29] VARELA P, SALVADOR A, FISZMAN S M. Methodological developments in crispness assessment: effects of cooking method on the crispness of crusted foods[J]. LWT-Food Science and Technology,2008, 41(7): 1252-1259. DOI:10.1016/j.lwt.2007.08.008.

[30] PRIMO-MARTÍN C, VAN DEVENTER H. Deep-fat fried battered snacks prepared using super heated steam (SHS): crispness and low oil content[J]. Food Research International, 2011, 44(1): 442-448.DOI:10.1016/j.foodres.2010.09.026.

[31] HIRTE A, PRIMO-MARTÍN C, MEINDERS M B J, et al. Does crumb morphology affect water migration and crispness retention in crispy breads?[J]. Journal of Cereal Science, 2012, 56(2): 289-295.DOI:10.1016/j.jcs.2012.05.014.

Mechanism of Crispness Deterioration for Crispy Duck Product during Storage and Transportation

WANG Ru1, CHEN Jiwang1,2,*, HU Hai1, WANG Hongxun1, XIONG Youling L.1,2

(1. College of Food Science and Engineering, Wuhan Polytechnic University, Wuhan 430023, China;2. Hubei Collaborative Innovation Center for Processing of Agricultural Products, Wuhan 430023, China)

Crispy duck legs were stored at different constant temperatures (5 and 30 ℃) and relative humidities (50%, 70%and 90%) for 0, 2, 4, 6, 8 and 10 h, respectively. Meanwhile, moisture content, water activity, shear force, and microstructure of crispy duck legs were measured. The aims were to analyze the effect of moisture migration on the crispness of crispy duck legs during storage and transportation to investigate the underlying mechanism of crisp deterioration. The results showed that during storage at 5 ℃, a decrease of the moisture content in skin was fi rstly presented followed by an increase, tending to a constant value after 6 h. Water activity of skin increased to reach a plateau after 6 h. However, water activity of meat fi rst decreased rapidly from 0 to 2 h and then slowly after 4 h. Shear force of skin increased from 0 to 6 h and then decreased quickly. During storage at 30 ℃, moisture content of skin increased at fi rst and then decreased, and the changes in water activity and shear force were similar to those observed at 5 ℃. Moisture content and water activity of skin increased with an increase of relative humidity; at the same time, shear force increased and crispness decreased. Only a few big pores in skin were observed just after being fried, and the amount of pores with smaller diameter increased with the migration of moisture.The fi ndings indicated that temperature and relative humidity signif i cantly inf l uenced moisture migration between skin and meat during storage and transportation of crispy duck. The slow moisture migration rate observed at 5 ℃ resulted in low moisture content and water activity in duck. Moisture content and water activity in duck skin increased with an increase of relative humidity. Furthermore, the microstructure of skin was destroyed due to the continuous moisture migration among skin, meat, and the environment, resulting in an increase of shear force and a decrease of crispness.

crispy duck leg; crispness; moisture migration; microstructure

10.7506/spkx1002-6630-201723042

TS251.6

A

1002-6630(2017)23-0263-06

2016-12-11

湖北省重大科技创新计划(关键技术研发类)项目(ZDG2015000350)

王茹(1992—),女,硕士研究生,研究方向为食品营养与安全。E-mail:m15717187257@163.com

*通信作者:陈季旺(1970—),男,教授,博士,研究方向为食品营养与安全。E-mail:jiwangchen1970@126.com

王茹, 陈季旺, 胡海, 等. 香酥鸭制品贮运过程中的脆性劣变机制[J]. 食品科学, 2017, 38(23): 263-268.

10.7506/spkx1002-6630-201723042. http://www.spkx.net.cn

WANG Ru, CHEN Jiwang, HU Hai, et al. Mechanism of crispness deterioration for crispy duck product during storage and transportation[J]. Food Science, 2017, 38(23): 263-268. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201723042. http://www.spkx.net.cn