薄基岩顶板隧道爆破施工围岩稳定性分析

2017-12-11杨伟超雷明锋尹荣申

邓 锷, 杨伟超, 2, 雷明锋, 2, 尹荣申

(1. 中南大学土木工程学院, 湖南 长沙 410075; 2. 中南大学高速铁路建造技术国家工程实验室, 湖南 长沙 410075)

薄基岩顶板隧道爆破施工围岩稳定性分析

邓 锷1, 杨伟超1, 2, 雷明锋1, 2, 尹荣申1

(1. 中南大学土木工程学院, 湖南 长沙 410075; 2. 中南大学高速铁路建造技术国家工程实验室, 湖南 长沙 410075)

为更有效地进行薄基岩顶板条件下隧道施工安全控制,以某高速公路隧道为工程背景,运用数值模拟的方法,分别研究不同顶板厚度下隧道爆破施工引起的围岩振速分布特征及其对围岩的损伤情况,并进行围岩稳定性分析。结果表明: 1)当顶板厚度在5 m及以上时,围岩是稳定的; 2)当顶板厚度为3 m时,最危险横断面上基岩顶板内开始产生严重的拉伸裂缝及一些径向裂缝,将形成超挖; 3)当顶板厚度≤ 2 m时,径向裂缝贯穿顶板岩体,围岩稳定性较差,在掌子面后1 m内可能发生塌落、掉块等事故。

隧道爆破; 薄基岩顶板; 数值模拟; 围岩稳定性

0 引言

岩体中的断层破碎带或裂隙发育带受外部环境影响,使岩层风化极不均匀,易形成风化槽或风化囊,常造成岩层直接从全风化层越级进入中风化甚至微风化层的急剧过渡现象。当隧道从风化槽或风化囊附近穿过时,便会出现薄基岩顶板情况。

薄基岩顶板的出现,使隧道围岩中出现明显的上软下硬岩层界面,其爆破振动对围岩的影响与一般的均质围岩隧道相比差异较大,具有一定的特殊性。近年来,对隧道爆破地震动效应的研究主要集中在隧道爆破对衬砌结构、连拱隧道中隔墙、临近结构物以及地表建(构)筑物稳定性影响等方面[1-4]。对隧道爆破引起的掌子面附近围岩振动稳定性方面的研究: 熊海华等[5]、唐红梅等[6]针对隧道爆破中爆源附近岩体进行了振动损伤范围划分,但并未涉及薄基岩顶板隧道。对于薄基岩顶板隧道,在实际的爆破施工过程中,一旦出现损伤,则更容易导致塌落掉块等事故的发生。根据薄基岩顶板隧道爆破施工的具体工程条件,对掌子面附近围岩的振动特性进行分析,评估不同顶板厚度条件下岩体的稳定状态,对控制薄基岩顶板下隧道的施工安全具有重要的指导意义。

本文以某高速公路隧道工程为背景,通过数值模拟计算,对不同薄基岩顶板厚度(0.5~5 m)条件下的隧道爆破振速分布特征进行研究,确定最危险断面所在位置,并根据岩体损伤标准,对爆破荷载作用下最危险断面围岩的稳定性进行评估。

1 工程概况

1.1 概述

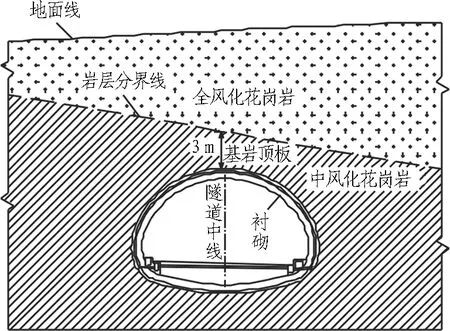

依托隧道工程最大埋深约180 m,最大开挖跨径为18 m,开挖面面积约150 m2(见图1(a))。洞身穿越地层主要为全-中风化花岗岩(见图1(b)和图1(c))。其中,全风化花岗岩(围岩级别为Ⅴ级)逐渐侵入隧道拱顶,造成隧道基岩(中风化花岗岩,Ⅲ级)顶板较薄(最薄处不足1 m)。横断面上岩层分界线呈左高右低倾斜,且倾斜角度沿隧道纵向基本保持不变。

(a) 横断面示意图

(b) 中风化花岗岩

(c) 全风化花岗岩

1.2 施工方法与爆破参数

现场施工采用上下台阶法,上台阶高约7 m,采用楔形掏槽掘进爆破。炮孔的直径为42 mm,装填直径32 mm的2号岩石乳化炸药,孔口密实填塞,采用导爆管雷管毫秒延时起爆网路。单循环进尺控制在2.2 m左右。上台阶炮孔布置见图2,掏槽眼的爆破开挖参数见表1。

图2 炮孔布置图

表1 爆破开挖参数

2 数值模型

2.1 模型的建立

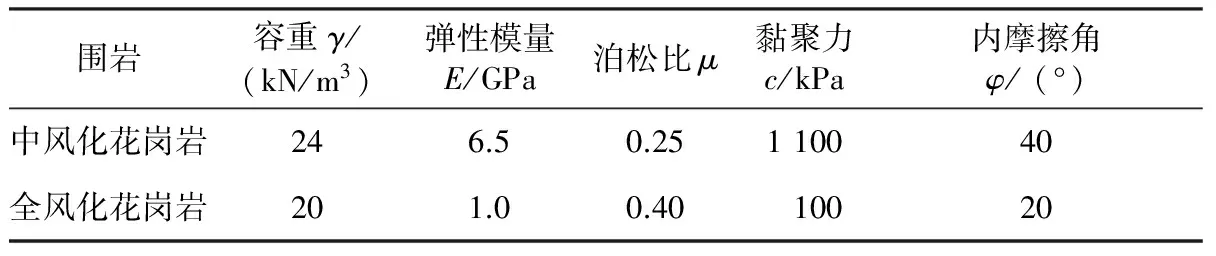

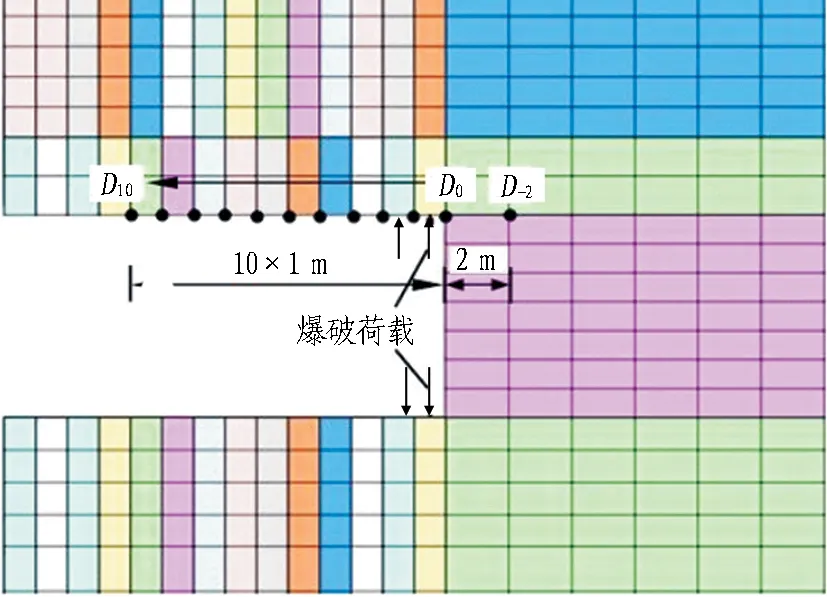

以3 m顶板厚度工况为例,采用MIDAS/GTS建立三维爆破仿真模型。模型尺寸为水平方向宽60 m,竖直方向高50 m,沿隧道纵向长44 m,隧道底距模型底约20 m。上台阶开挖至12 m处,隧道穿越中风化花岗岩层,拱顶正中心至岩层界面的距离为3 m,上覆全风化花岗岩。根据现场钻芯取样试验结果并参考文献[7],确定相应的围岩力学参数见表2。在建模过程中,围岩均以连续介质考虑,采用6面体单元来模拟,如图3所示,其中测点D-2—D10在横断面上位于与岩层界面距离最近处,即顶板基岩最薄处。为减小爆破地震波的反射对计算结果的影响,将模型边界设置为弹性边界。

表2 围岩参数取值表

(a) 立体图

(b) 纵断面

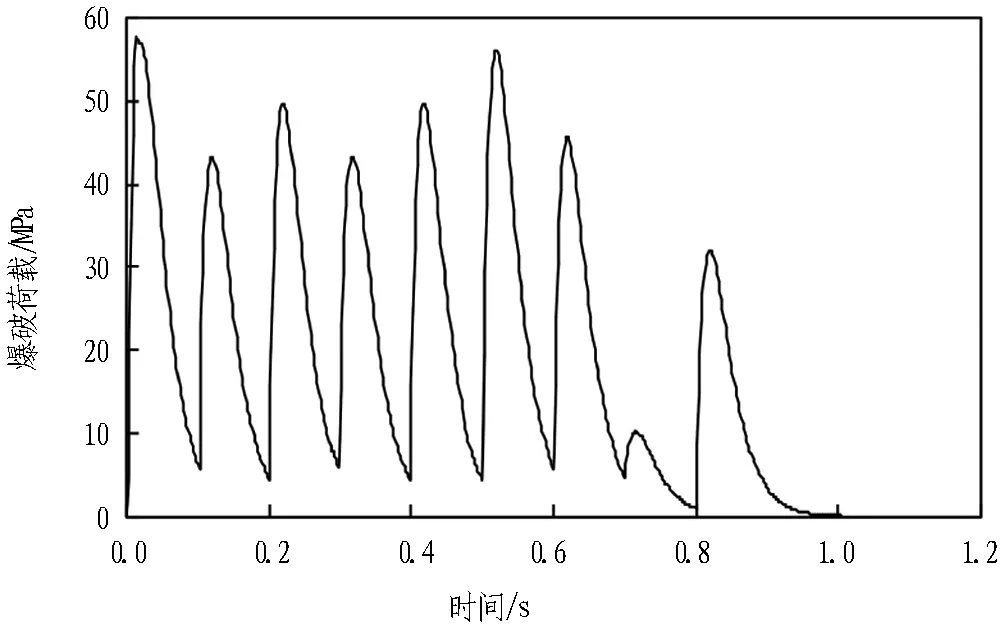

2.2 爆破荷载计算

目前国际上大多采用的爆破荷载模型为

p(t)=pbf(t)[8]。

(1)

式中:pb为传递至隧道开挖岩壁的爆破荷载压力峰值,kPa;f(t)为指数型的时间滞后函数。

(2)

式中:n、m为量纲为一的量的与距离有关的阻尼参数,其值决定爆炸脉冲的起始位置和脉冲的波形,通常分别取为0.055和0.035;ω是cp和D的函数;p0为当t=tR时,使f(tR)成为量纲为一的量的最大值为1.0的常数;tR为脉冲的起始时间,为n、m和ω的函数。

根据表1的爆破参数以及式(1)和式(2),计算得到如图4所示的作用在隧道壁面处的全时程爆破荷载曲线。可清晰判别出各段雷管爆破产生的爆破荷载峰值,第1段掏槽爆破荷载峰值最大。为提高计算效率,本文只研究掏槽眼爆破对围岩振动的影响,即在模型中只取掏槽爆破荷载沿隧道环向对隧道开挖轮廓面均匀加载。

图4 全时程爆破荷载曲线

2.3 可靠性验证

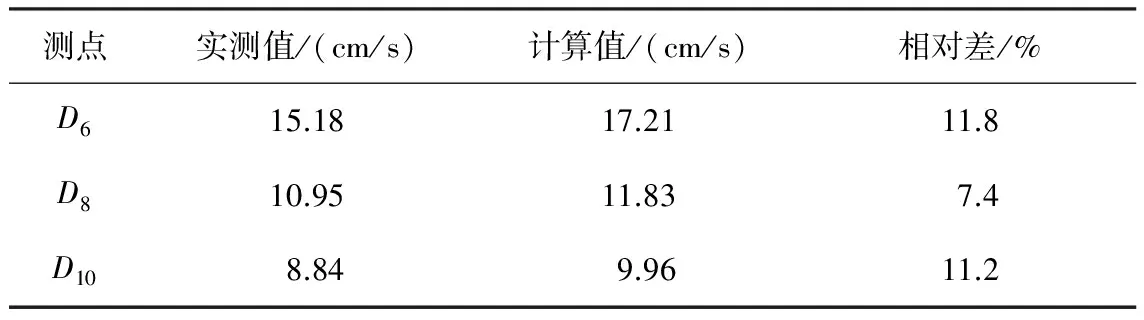

为验证所建模型及所选参数的可靠性,现场监测提取如图3(b)所示计算模型中分析点D6、D8、D10(下标表示与掌子面的距离)的竖向峰值振速与对应位置的数值模拟计算值进行对比,结果如表3所示。

表3结果对比

Table 3 Comparison between monitoring results and calculation results

测点实测值/(cm/s)计算值/(cm/s)相对差/%D615.1817.2111.8D810.9511.837.4D108.849.9611.2

由表3分析可知: 由于数值计算没有考虑岩体内的节理等微观裂隙和已开挖区隧道初期支护等因素的影响,实测值略小于相应的计算值,但二者相差均在10%左右,说明所建模型和所选参数是可靠的。

3 围岩振速分布特征

3.1 横断面分布特征

3 m顶板厚度工况掌子面所在断面的围岩峰值振速云图如图5所示。分析可知,隧道轮廓上右拱腰至拱顶段的峰值振速均较大。

图5 峰值振速云图(单位: m/s)

进一步分析图5中A—G点位置的振速峰值可知: 1)D点振速较大,两侧测点振速相对较小; 2)G点振速最小,为30.62 cm/s; 3)A—G的7个测点中,D点距离岩层界面最近,可见爆破振动对基岩顶板最薄位置(D点)影响较大。其原因主要是: 爆破地震波沿隧道径向传播至基岩顶板时,在土岩界面至开挖轮廓面之间将产生大量反射[9],且基岩顶板越薄,来回反射越频繁,尤其是反射拉伸的影响越显著,导致岩体损伤程度越严重。

3.2 纵向分布特征

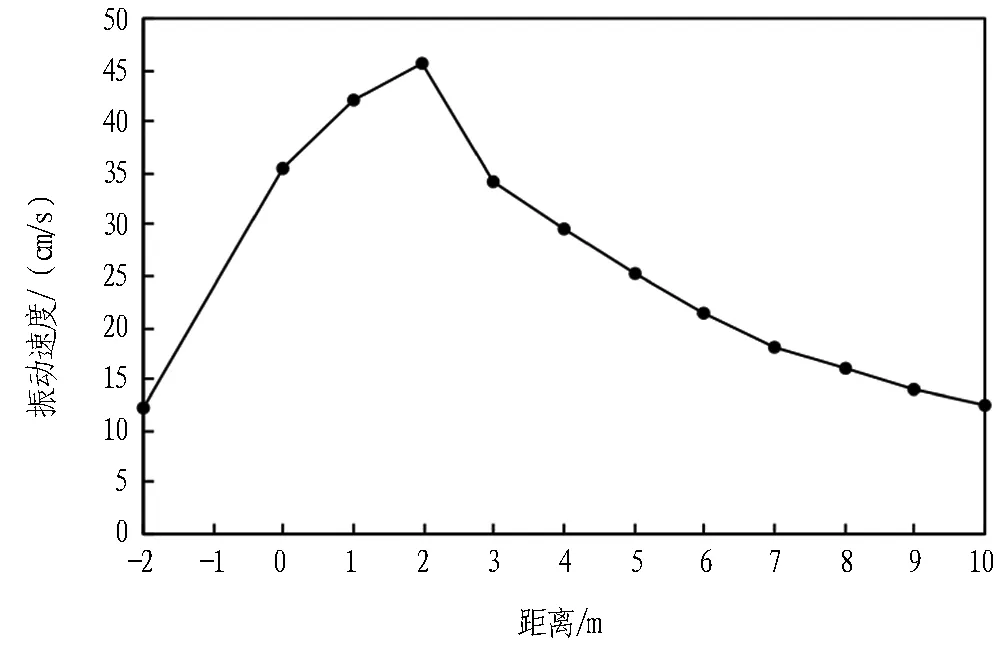

为了解D点位置沿隧道纵向的振速分布情况,以3 m顶板厚度工况为例,提取D-2—D10点处的峰值振速矢量和,以爆破后掌子面所在位置为零点,掌子面后方为正方向,绘出沿隧道纵向振速分布曲线,如图6所示。

图6 振速纵向分布曲线

由图6分析可知:

1)掌子面位置处振速并非最大。以零点为起点,依次向后,发现掌子面后方隧道开挖区上方测点的振速先缓慢增大后急剧减小,且均在距离掌子面2 m处达到最大,5 m后振速衰减趋势趋于平缓,表明隧道开挖形成的空洞已改变了岩体的完整结构,导致围岩振速存在区域性变化特点。

2)掌子面前方2 m内振速明显比掌子面后方2 m内振速要小,甚至低于掌子面后方10 m处振速。主要原因是以掌子面为中心位置,掌子面后方已开挖区隧道轮廓上质点有很好的临空面,其振动强度势必要比掌子面前方同等距离位置处大。爆破振动对掌子面后方已开挖隧道上部围岩的影响程度将远大于掌子面前方相应位置,安全隐患往往存在于掌子面后方附近已开挖区隧道,故应重点分析爆破振动对掌子面后方隧道上部围岩的影响情况。

4 围岩稳定性分析

4.1 损伤分区标准

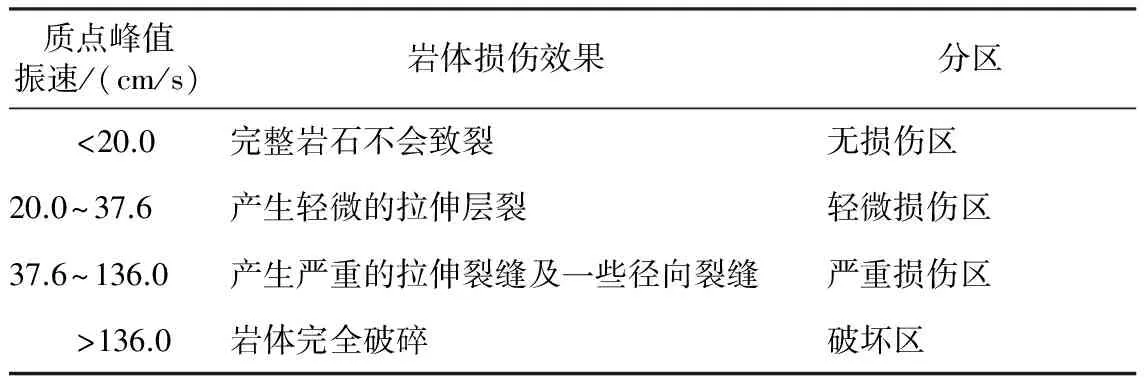

现场试验和研究表明了爆破产生的质点峰值振速与所造成的损伤有很好的相关性[10]。目前,大多数国家普遍采用质点峰值振速作为衡量岩体爆破损伤程度的指标。例如德国的DN 4150《爆破振动安全标准》、英国的BS 7385《爆破振动安全标准》以及我国的GB 6722—2014《爆破安全规程》[11],均将爆破地震波的频带划分为若干段,提出了考虑频率特征的安全允许振动速度控制标准。

国内外许多学者通过爆前爆后岩体中新增裂缝调查、声波对比测试等手段研究了岩体不同损伤程度与质点峰值振动速度之间的关系。文献[12]基于露天矿山台阶爆破前后岩体的表观完整性的变化程度,将岩体从完全不破裂至完全粉碎划分为4个等级,并给出了对应的岩体临界质点峰值振动速度PPV(peak particle velocity),该标准以其易用性和较好的准确性在工程实践中得到了广泛的应用。国内的陈明等[13]、胡英国等[14]将该标准分别应用于三峡枢纽工程临时船闸、小湾水电站和溪洛渡水电站岩质边坡等工程的施工爆破安全控制中,并取得了较好的工程效果。本文以围岩质点峰值振速作为不同损伤程度分区指标,在文献[12]提出的安全判据的基础上,综合考虑隧道爆破与露天矿山台阶爆破的主振频率差异、岩体节理竖向发育条件、延伸方向不利于隧道稳定等因素,按80%折减以留作安全储备,提出了适用于本工程隧道爆破振动围岩损伤分区标准,如表4所示。

表4爆破振动围岩损伤分区标准

Table 4 Partition standards for surrounding rock damage induced by blasting vibration

质点峰值振速/(cm/s)岩体损伤效果分区 <20.0完整岩石不会致裂无损伤区20.0~37.6产生轻微的拉伸层裂轻微损伤区37.6~136.0产生严重的拉伸裂缝及一些径向裂缝严重损伤区 >136.0岩体完全破碎破坏区

4.2 损伤分区

尽管掌子面后方2 m处D点振速稍大于1 m处,但在实际爆破施工时,掌子面后方2 m处隧道往往已及时做好初期支护,发生塌落的可能性较1 m处小,故各工况中纵向最不稳定的断面均在掌子面后方1 m处,需对此处横断面上围岩的损伤程度作进一步分析。

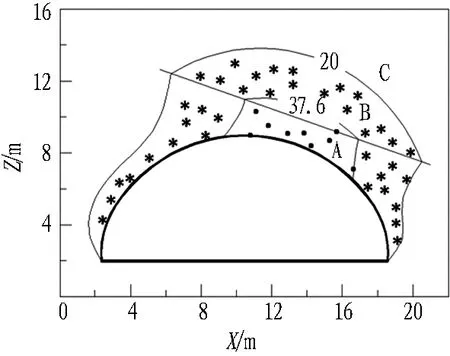

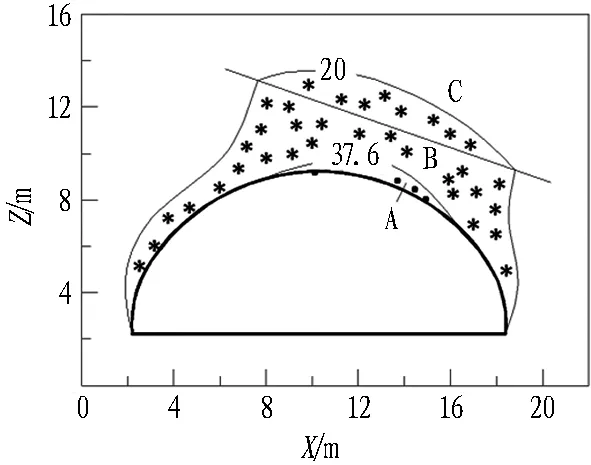

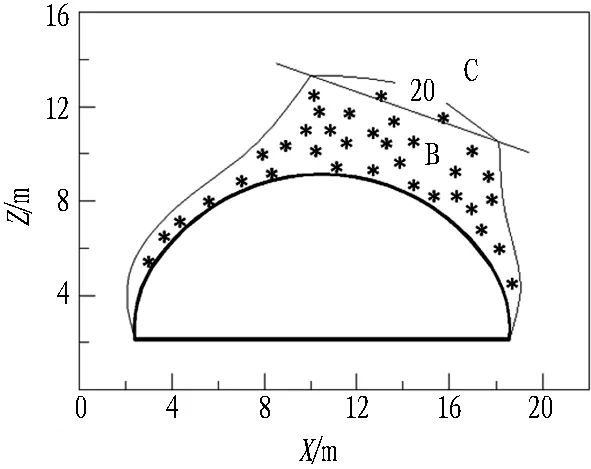

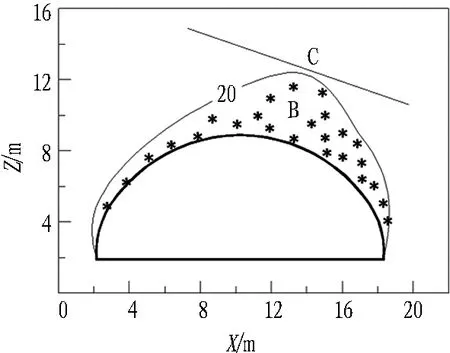

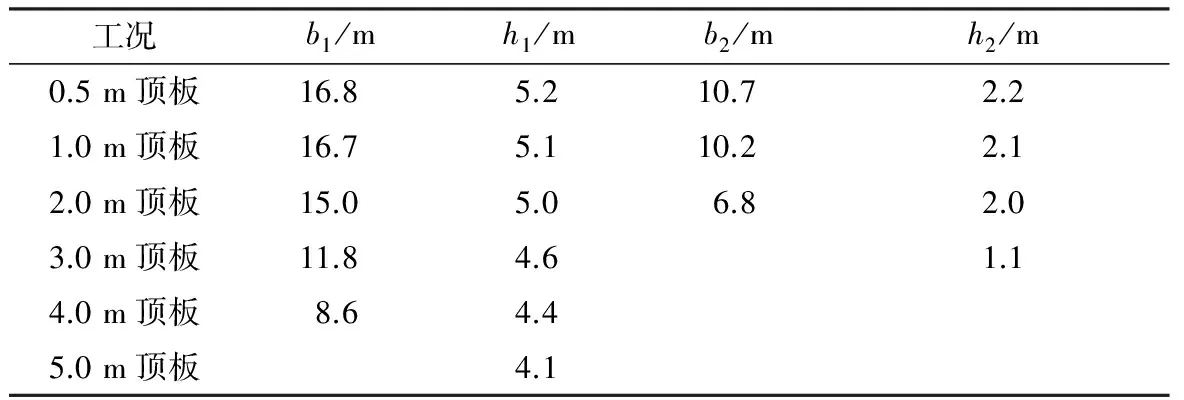

在各工况模型最不稳定断面上分别标示出隧道轮廓上方峰值振速为20 cm/s和37.6 cm/s的等值线,即得到各工况横断面损伤分区图(见图7)。为便于描述损伤区域的形态特征,建立横断面损伤分区参数表,如表5所示。

(a) 0.5 m顶板

(b) 1.0 m顶板

(c) 2.0 m顶板

(d) 3.0 m顶板

(e) 4.0 m顶板

(f) 5.0 m顶板

A—严重损伤区; B—轻微损伤区; C—无损伤区。

图7损伤分区图

Fig. 7 Diagrams of damage partition

表5 横断面损伤分区参数

注:b1和b2分别表示20 cm/s和37.6 cm/s等值线与岩层界面线相交的宽度;h1和h2分别表示20 cm/s和37.6 cm/s等值线与隧道轮廓的最大径向距离。

由表5分析可知:

1)损伤区域主要分布于隧道右上方围岩。峰值振速等值线与岩层界面相交处有沿岩层界线方向的突起,使拱腰以上损伤区域在岩层界线处最宽。随着顶板厚度逐渐减小,损伤区域同时沿径向和岩层界线方向发展,径向最宽达到5.2 m,沿界线最宽达到16.8 m。

2)当顶板厚度为4 m时进行爆破施工,20 cm/s等值线开始与岩层界线相交,相交宽度为8.6 m,表明轻微损伤区开始扩展至上覆软岩,顶板整体将产生轻微拉伸层裂。顶板厚度为5 m时,轻微损伤区最大径向宽度仅为4.1 m,边界已脱离岩层界线。

3)当顶板厚度为3 m时进行爆破施工,隧道右上方开始出现严重损伤区(见图7 (d)),最大径向宽度为1.1 m。

4)当顶板厚度为2 m时进行爆破施工,37.6 cm/s等值线开始与岩层界线相交,表明严重损伤区开始扩展至上覆软岩层。随着厚度继续减小,严重损伤区沿岩层界线最宽达到10.7 m。

4.3 稳定性分析

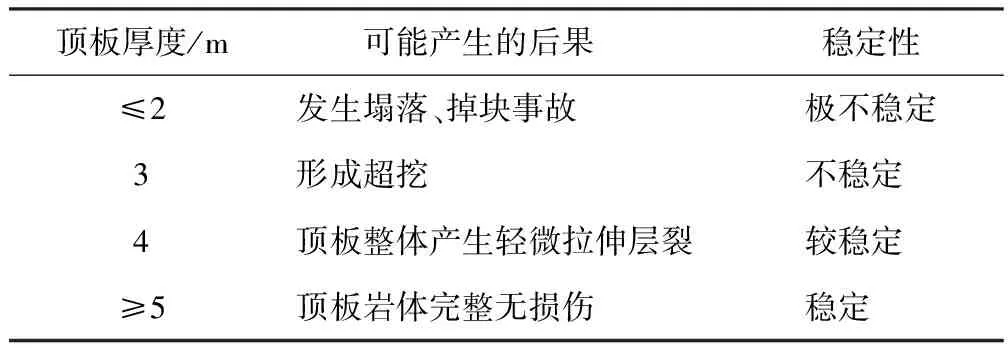

基于4.2节的损伤分区情况描述和表4分区标准,可进一步分析各工况下爆破施工围岩稳定性情况。

1)当顶板厚度在5 m及以上时进行爆破施工,最危险断面处隧道顶板岩体的损伤甚微,可认为围岩是稳定的。当顶板厚度为4 m时,顶板整体将产生轻微拉伸层裂。

2)当顶板厚度为3 m时进行爆破施工,基岩顶板内部分岩体将产生严重的拉伸裂缝及一些径向裂缝。由于此时径向裂缝尚未贯穿基岩顶板,稍有不慎将形成超挖,从而影响开挖效果。

3)当顶板厚度为2 m时进行爆破施工,径向裂缝将贯穿顶板岩体,在最不稳定断面处将可能发生塌落、掉块等事故(如图8所示)。当顶板厚度减小至0.5 m时,围岩稳定性最差,需采取超前小导管注浆等预加固措施。

图8 塌方事故现场

根据上述分析,将不同顶板厚度条件下爆破施工可能产生的后果及其围岩稳定性进行整理,结果如表6所示。

表6 稳定性评估表

5 结论与建议

通过对不同厚度薄基岩顶板下隧道爆破施工时附近围岩的稳定性评估,可有效地指导后续施工的安全控制,具体结论与建议如下。

1)振速峰值最大出现在距掌子面2 m处,且位于基岩顶板最薄处的隧道轮廓上,最不稳定(即最危险)断面在掌子面后方1 m处。

2)当顶板厚度在5 m及以上时进行爆破施工,可认为是稳定的。随着顶板厚度逐渐减小至2 m,围岩稳定性逐渐降低,产生的不良后果将由顶板轻微拉伸层裂、超挖逐渐演变至塌落、掉块等重大安全事故。

3)当隧道顶板厚度≤2 m时进行爆破施工,围岩稳定性较差。在不影响开挖效率的前提下,建议采取加强预加固、适当减小掏槽孔药量、进一步缩短进尺以及将掏槽孔位置向左侧平移等措施来降低爆破振动影响。当顶板厚度减小至0.5 m及以下时,建议采取超前小导管注浆等预加固措施。在爆破完成后,应及时对掌子面后方1 m范围区段进行初期支护。

[1] 李兴华, 龙源, 纪冲, 等. 爆破地震波作用下既有圆形隧道衬砌动应力集中系数分析[J]. 岩土力学, 2013, 34(8): 2218.

LI Xinghua, LONG Yuan, JI Chong, et al. Analysis of dynamic stress concentration factor for existing circular tunnel lining under blasting seismic wave[J]. Rock and Soil Mechanics, 2013, 34(8): 2218.

[2] 时亚昕, 王明年, 李强. 爆破振动对双连拱隧道中墙的影响分析[J]. 岩土力学, 2007, 28(6): 1275.

SHI Yaxin, WANG Mingnian, LI Qiang. Analysis of influence of blasting vibration on middle wall of a double-arch tunnel[J]. Rock and Soil Mechanics, 2007, 28(6): 1275.

[3] 申玉生, 高波, 王志杰, 等. 复线隧道施工爆破对既有隧道结构的影响分析[J]. 地下空间与工程学报, 2009, 5(5): 980.

SHEN Yusheng, GAO Bo, WANG Zhijie, et al. Effect of blasting in double line tunnel on existing tunnel[J]. Chinese Journal of Underground Space and Engineering, 2009, 5(5): 980.

[4] 朱泽兵, 张永兴, 刘新荣, 等. 特大断面车站隧道爆破开挖对地表建筑物的影响[J]. 重庆大学学报(自然科学版), 2010, 33(2): 110.

ZHU Zebing, ZHANG Yongxing, LIU Xinrong, et al. Influence of blasting vibration on adjacent buildings of station tunnel[J]. Journal of Chongqing University(Natural Science Edition), 2010, 33(2): 110.

[5] 熊海华, 卢文波, 李小联, 等. 龙滩水电站右岸导流洞开挖中爆破损伤范围研究[J]. 岩土力学, 2004, 25(3): 432.

XIONG Haihua, LU Wenbo, LI Xiaolian, et al. Study of blast-induced damage zone for excavation of diversion tunnel at right bank of longtan hydroelectric project[J]. Rock and Soil Mechanics, 2004, 25(3): 432.

[6] 唐红梅, 周云涛, 廖云平. 地下工程施工爆破围岩损伤分区研究[J]. 振动与冲击, 2015, 34(23): 202.

TANG Hongmei, ZHOU Yuntao, LIAO Yunping. Damage zone of surrounding rock of underground engineering under construction blasting[J]. Journal of Vibration and Shock, 2015, 34(23): 202.

[7]中华人民共和国交通运输部. 公路隧道设计细则: JTG/T D70—2010 [S]. 北京: 人民交通出版社, 2010.

Ministry of communications of the People′s Republic of China. Guidelines for design of highway tunnel: JTG/T D70—2010[S]. Beijing: China Communications Press, 2010.

[8] DOWDING C H, AIMONE C T. Multiple blast-hole stresses and measured fragmentation[J]. Rock Mechanics and Rock Engineering, 1985(18): 17.

[9] 郭学彬, 肖正学, 张继春, 等. 论爆破地震波在传播过程中的衰减特性[J]. 中国矿业, 2006, 15(3): 51.

GUO Xuebin, XIAO Zhengxue, ZHANG Jichun, et al. On attenuating characteristic of blasting seismic waves in propagating process[J]. China Mining Magazine, 2006, 15(3): 51.

[10] 张建波, 杨新安, 何知思. 浅埋隧道下穿建筑物爆破振动规律及控制研究[J]. 华东交通大学学报, 2014, 31(1): 17.

ZHANG Jianbo, YANG Xin′an, HE Zhisi. Blasting vibration rule and control of shallow tunnel undercrossing buildings[J]. Journal of East China Jiaotong University, 2014, 31(1): 17.

[11] 中华人民共和国国家质量监督检验检疫总局. 爆破安全规程: GB 6722—2014[S]. 北京: 中国标准出版社, 2014.

General Administration of Quality Supervision, Inspection and Quarantine of the People′s Republic of China. Technical code for blasting safety: GB 6722—2014[S]. Beijing: Standards Press of China, 2014.

[12]MOJITABAI N, BEATTI S G. Empirical approach to prediction of damage in bench blasting[J]. Transactions of the Institution of Mining and Metallurgy, 1996, 10(5): 75.

[13] 陈明, 卢文波, 吴亮, 等. 小湾水电站岩石高边坡爆破振动速度安全阈值研究[J]. 岩石力学与工程学报, 2007, 26(1): 51.

CHEN Ming, LU Wenbo, WU Liang, et al. Safety threshold of blasting vibration velocity to high rock slope of xiaowan hydropower station[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(1): 51.

[14] 胡英国, 卢文波, 陈明, 等. 岩体爆破近区临界损伤质点峰值震动速度的确定[J]. 爆炸与冲击, 2015, 35(4): 547.

HU Yingguo, LU Wenbo, CHEN Ming, et al. Determination of critical damage PPV near the blast hole of rock-mass[J]. Explosion and Shock Waves, 2015, 35(4): 547.

AnalysisofSurroundingRockStabilityduringBlastingConstructionofTunnelwithThinBedrockRoof

DENG E1, YANG Weichao1, 2, LEI Mingfeng1, 2, YIN Rongshen1

(1.SchoolofCivilEngineering,CentralSouthUniversity,Changsha410075,Hunan,China; 2.NationalEngineeringLaboratoryforHighSpeedRailwayConstruction,CentralSoathUniversty,Changsha410075,Hunan,China)

In order to effectively control the safety of tunnel construction under the condition of thin bedrock roof, the vibration velocity distribution characteristics and damage of surrounding rock induced by blasting construction of a expressway tunnel are studied; and then the stability of surrounding rock is analyzed by numerical simulation method. The results show that: 1) When the thickness of tunnel roof is over 5 m, the surrounding rock is stable. 2) When the thickness of tunnel roof is 3 m, serious tensile cracks and some radial cracks would occur at the bedrock roof of the most dangerous cross-section, and which would lead to overbreak. 3) When the thickness of tunnel roof is less than 2 m, radial cracks would penetrate the roof rock, the stability of surrounding rock is poor, and collapse would occur to 1 m behind the tunneling face.

tunnel blasting; thin bedrock roof; numerical simulation; stability of surrounding rock

2016-11-16;

2017-02-13

深圳市交委科技计划项目 (2016)

邓锷(1991—),男,湖南双峰人,中南大学道路与铁道工程专业在读博士,研究方向为隧道与地下工程施工及应用。E-mail: 441471361@qq.com。

10.3973/j.issn.2096-4498.2017.11.011

U 45

A

2096-4498(2017)11-1430-06