钢管通径机结构的改进与优化

2017-12-11王开寻姜志强

赵 旭,王开寻,姜志强

(中冶辽宁德龙钢管有限公司,辽宁鞍山114000)

钢管通径机结构的改进与优化

赵 旭,王开寻,姜志强

(中冶辽宁德龙钢管有限公司,辽宁鞍山114000)

为了解决钢管通径机在使用过程中出现磨损钢管内壁、卡死及液压驱动力不稳定等问题,对原有通径机的钢管夹臂、支撑装置及液压控制系统进行了改进和优化,并详细介绍了改进方案。改进后的通径机具有结构简单、使用简便、运行快捷、精确定位等优点,同时提高了工作效率及作业安全性,投入使用累计工作次数30 000次以上,没有发生过任何设备故障,取得了明显的经济效益。

钢管;通径机;探杆;液压

通径机是钢管生产线上重要的设备,是钢管内径椭圆度和直线度检测的专用设备。石油天然气勘探及开采中,需要消耗大量的油井管和输送管,并对石油钢管的直线度和内径尺寸要求较高。以油气输送管为例,要求钢管全长相对于直线的总偏离≤0.2%钢管长度,即长度为12 m钢管的允许最大偏离量为24 mm。因此,通径机是石油钢管生产线上的关键设备之一,其能够确保交货钢管的直线度达到用户或标准的要求。本研究针对中冶辽宁德龙钢管有限公司原有通径机存在的问题进行了重新设计和优化,取得了较好的效果。

1 原有设备存在问题

通径机安装在钢管输送辊道的一端,工作时,钢管输送辊道将钢管运送至通径机夹臂中,夹臂在液压缸的作用下抱紧钢管,探杆在主电机的作用下带动安装于探杆前端的通径规(以下简称通径头)进入钢管中,完成通径工作。

在实际工作中发现,原有设备工作方式存在以下缺点:

(1)钢管与下夹臂发生碰撞。钢管夹臂是由上、下两个部分组成。其中下夹臂为固定端,上夹臂在导柱中可以根据管径的不同而上下移动,同时实现夹紧钢管的作用。由于下夹臂固定,导致钢管经输送辊道进入夹臂内,钢管与下夹臂经常发生碰撞、摩擦。其主要原因是因为下夹臂调整高度为钢管在输送辊道上的理论高度,但实际生产出的钢管直线度必然存在偏差,这样会使钢管端面产生损伤。

(2)探杆出现卡死现象。原有的探杆在运动时由上、下两组夹送辊夹紧,并由两组夹送辊提供动力使其前行。下夹辊为固定辊,与减速电机连接,上夹辊在液压缸的作用下压紧探杆,并保持压力稳定。探杆在前行过程中,上夹辊应随着探杆直径的变化而上下轻微运动。实际工作时,液压系统不能满足夹紧缸自适应功能,当探杆前进期间,由于探杆直径加工尺寸局部超差,通过夹紧辊时探头与生产中心线夹角过大,产生卡死现象。通径机工作时探杆应带动通径头完全贯穿钢管,以此检测钢管内径。实际工作中探杆在伸长时由于自身重力以及安装在探杆前端的通径头重力共同的作用下,探杆自然向下弯曲,导致通径头与钢管内壁产生摩擦,在连续工作时通径头磨损严重,并且不可修复,严重影响检测精度,增加生产成本,并对钢管内部造成划伤。

(3)液压驱动力不稳定。在实际应用中由于探杆带动通径头在钢管内部前行,随着探杆的深入,压紧辊所提供的下压力并不稳定,造成探头位置偏移,如果在探杆初始位置调节液压系统,加大压紧辊的压力,则会造成驱动力不足,探杆不能按照原有路径前行。

2 设备改进方案

2.1 方案制定

2.1.1 钢管夹臂改进方案

方案一:上、下夹臂均可独立运动。上、下夹臂各配备两组油缸,运行时,上、下夹臂分别在各自液压缸作用下上下运动,通过传感器限定夹臂的位移量。此方案的优点是上、下夹臂动作准确,可以定位钢管中心;缺点是需改动设备结构较多,成本较高。

方案二:上、下夹臂左右独立运动。工作时左右夹臂分别在液压缸作用下向左、向右运动,使钢管可以顺利进入通径机。此方案的优点是左右夹臂动作准确,可以定位钢管中心;缺点是需重新制作设备及设备基础,不能使用随设备带来的不同管型的夹具,改动成本很高。

方案三:上、下夹臂自适应运动。上、下夹臂在导柱上自由活动,液压缸分别安装于上、下夹臂,下方有限位。自由状态下通径机的夹臂中心低于钢管中心。钢管需进入通径机时,上夹臂在液压缸作用下向上运动,使夹具打开,待钢管进入通径机时,上夹臂在液压缸的作用下向下运动至钢管上表面,由于上夹臂接触钢管上表面,下夹臂随着液压缸向上运动至钢管下表面,在液压缸的持续作用下夹紧钢管。此方案的优点是结构简单,可以继续使用原设备夹具;同时上、下夹臂可以自动适应钢管中心,钢管中心即为夹具中心,夹具只提供稳定的加持力,并不能保证钢管的中心与通径机的中心线一致。

经过反复研究论证:方案一及方案二结构原理基本相同,都可以满足通径机的使用要求;方案三虽然不能保证钢管与通径机的中心线完全一致,但存在的偏差并不影响通径机的正常使用。由于方案三结构设计简单,改动部位较少,并能利用原设备的工装夹具,不需要重新制作设备基础,所以选择方案三对原设备夹臂进行改造。

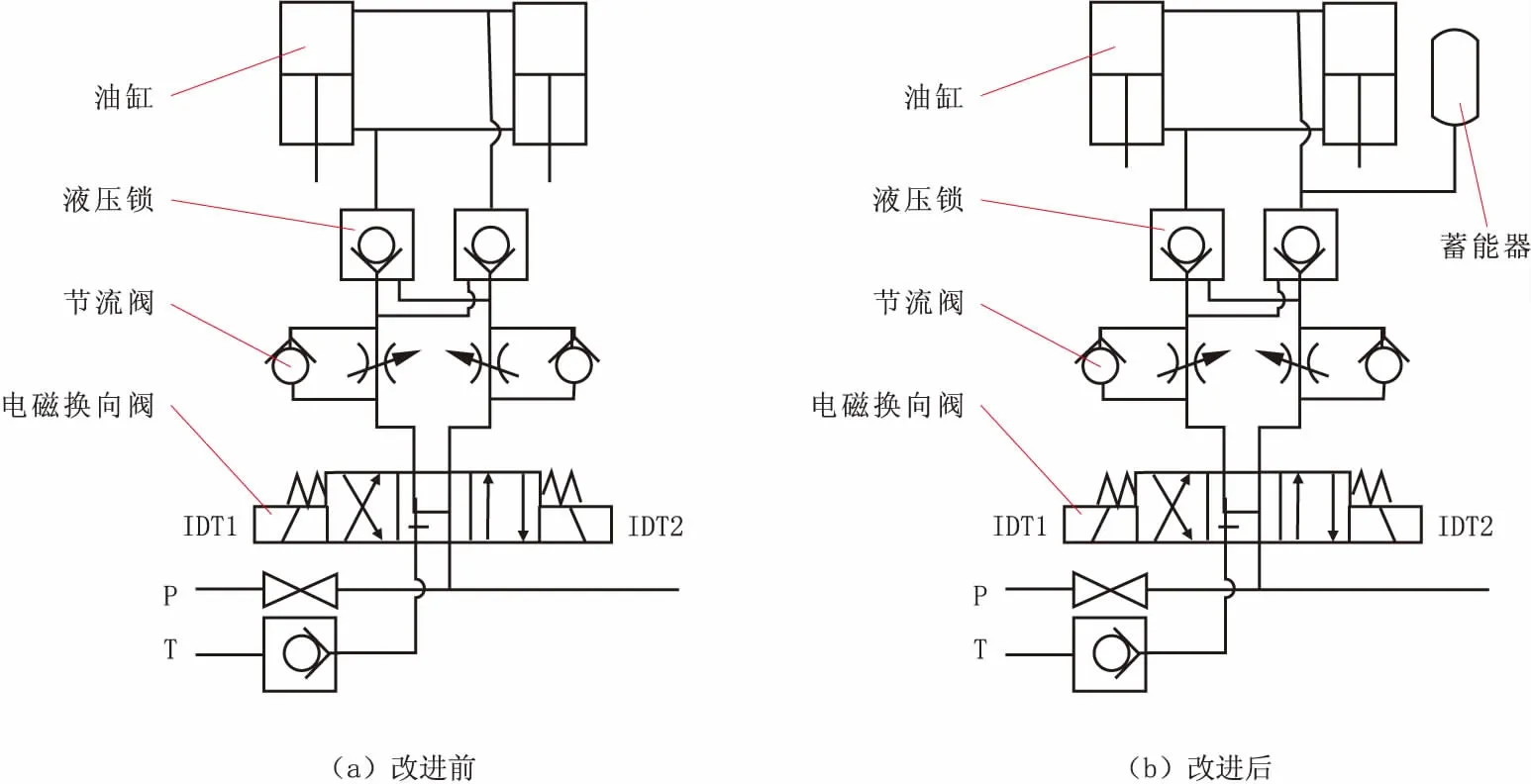

2.1.2 液压系统改进方案

方案一:改动压紧辊液压系统,加装比例阀及位置传感器实现液压系统的压力平衡。

方案二:在液压缸前腔或后腔安装蓄能器。

经过分析,两种方案都可以实现其功能,但方案二较方案一更加节能,并且改动成本较低,改动工作量较小,较容易实现。方案二的优势是蓄能器可以在适当的时机将系统中的能量转变为压缩能或位能储存起来,当系统需要时,又将压缩能或位能转变为液压能而释放出来,重新补给系统。当系统瞬间压力增大时,可以吸收这部分能量,保证整个系统压力正常。压紧辊由液压站提供一个压力后切断油路,由蓄能器提供的压力补偿压紧辊,使其可以上下移动。

2.1.3 降低通径头磨损方案

通径头的磨损是由于通径头及探杆在伸长过程中重心不断前移,导致探杆变形以及通径头中心线下移,最终通径头与钢管内壁发生接触,产生摩擦。因此,为了减少通径头磨损,必须对探杆进行改进,以防止通径头以及探杆的重心下移。拟定以下两种方案。

方案一:工作前预先调整探杆,给其一个向上的角度,补偿其伸出过长产生的探杆下挠度。

方案二:在探杆前端安装支撑装置,用于克服通径头和探杆的自重。该支撑装置为弹性支撑,在检测钢管时,当钢管内壁尺寸发生变化时可以被压缩,避免卡死情况发生。

经过分析,方案一由于通径头尺寸的不一致,质量偏差幅度较大,同一角度不能满足不同规格的钢管使用;而且不能在内径较小的钢管中使用。方案二需在不同尺寸的通径头安装不同的支撑装置,虽然通用效果差,但可以应用于所有直径的钢管,且加工成本低廉,故采用第二种方案。

2.2 结构改进

2.2.1 夹臂

原通径机夹紧装置的下夹臂固定,下夹臂与钢管下部对齐,工作时上夹臂张开后钢管进入夹紧装置。由于所生产的钢管必然存在弯曲,导致钢管进入夹紧装置后易与下夹臂发生摩擦或碰撞,损坏夹紧装置并且无法正常工作。改进的夹紧装置上夹臂与下夹臂都可以沿着导柱上下移动,其结构如图1所示,上、下夹臂的中心低于钢管中心10 mm。工作时液压缸伸出,下夹臂接触导柱下底面保持不动,上夹臂在液压缸的推动下向上移动,打开夹紧装置。这时钢管可以顺利进入夹紧装置,钢管进入夹紧装置后,液压缸收缩,上夹臂下降并接触到钢管上部,这时下夹臂在液压缸的带动下向上移动并接触到钢管下部,并由液压缸保持固定的夹紧力。

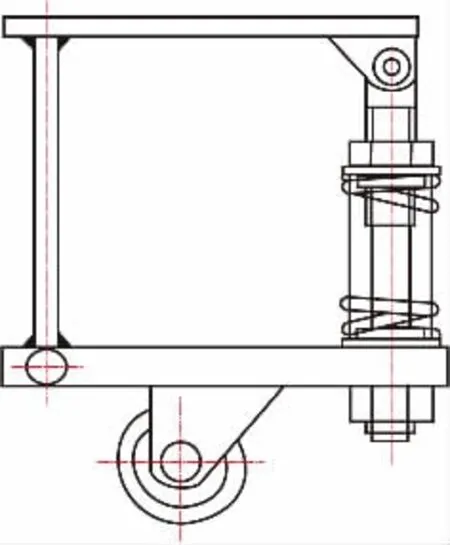

2.2.2 支撑装置

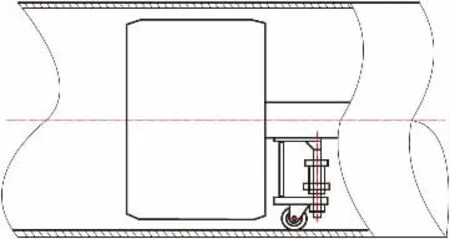

改进后支撑装置结构如图2所示,主要由滚轮、滚轮座、支撑梁、支撑柱、调整螺母、弹簧和固定螺母组成。支撑装置利用弹簧的预紧力来承担通径头和一半探杆的质量,避免通径头与钢管内壁发生摩擦。工作中,支撑装置的滚轮在探杆的推力下沿钢管内壁滚动,遇到钢管内径发生变化时,通径头与钢管内壁上表面接触,挤压力经过探杆传递到支撑装置上,使弹簧继续压缩,滚轮座沿轴转动,从而降低支撑装置的高度,避免由支撑装置的存在而影响检测结果的准确性。图3所示为正常工作时通径头行走示意图。

图2 支撑装置结构简图

图3 通径头行走示意图

2.2.3 液压系统

通径油缸原液压回路如图4(a)所示,在原回路中,油液由进油管P进入,通过两个电磁换向阀和液压锁进入油缸,并通过回油管T回到液压站,如此实现通径机油缸往复运动的功能。改进后油缸液压回路如图4(b)所示,将原系统压紧辊油路中加装蓄能器。当系统工作压力变化过大时,蓄能器可吸收油路中的液压冲击,稳定系统压力,并且在适当的工作状态下补偿系统压力,作为辅助动力源使用。在原回路当中,液压系统管路全部采用硬管连接,并且油路弯转及变径非常多,同时工作期间产生的震动也非常大,管路经常发生接口连接松动,漏油及管箍损坏等现象,现将部分管路改为液压胶管连接,故障率显著降低。

图4 液压装置改进原理图

3 改进装置的优点

(1)改进后的夹紧装置很好地实现了打开和夹紧动作,结构简单,适应性强,并可以根据钢管自动调整夹紧装置的中心。

(2)支撑装置降低了通径头的磨损,增加了检测精度,并节约了检测成本,此方式调整能力强,可提高作业效率。

(3)通过对液压系统进行改进,增加了蓄能器,稳定了系统压力,加大了系统压力的补偿能力,有效降低了震动。

4 实际效果

中冶辽宁德龙钢管有限公司HFW生产线对该改进方案进行了实际验证,效果明显。通过解决现存设备问题,优化机械及液压系统,使设备可以稳定、高效运行,取得了明显的经济效益。

(1)改进后的通径机投入使用至今累计工作次数多达30 000次以上,没有发生过任何设备故障。

(2)改进后的支撑装置不仅结构简单,节省空间,而且通径头可以自由伸缩,有一定移动空间;同时提高了工作效率,缩短了通径时间,提高了作业安全性。

(3)改进后的通径机设备已经取得发明专利(ZL201220260855.4),可广泛推广于直缝焊管领域。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2016.

[2]闻邦椿.机械设计手册[M].北京:机械工业出版社,2009.

[3]陆培文.实用阀门设计手册[M].北京:机械工业出版社,2012.

[4]杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,2011.

[5]李丽霞,杨宗强,何敏禄.图解液压技术基础[M].北京:化学工业出版社,2013.

[6]高殿荣,王益群.液压工程师技术手册[M].北京:化学工业出版社,2016.

[7]寇永乐,雷刚,徐能惠,等.新型钢管气动通径机的研发[J].机械工程与自动化,2014(4):92-93.

[8]高尚晖,王冬梅,卫凌云,等.一种新型气动通径机[J].液压与气动,2010(7):61-62.

[9]马永刚,杨树松,陈勇,等.石油生产线用通径机辅机[J].科技资讯,2013(9):113-115.

[10]卫凌云,刘继高,杜学斌,等.钢管通径机探讨[J].工程建设与设计,2006(4):100-101.

Improvement and Optimization of Steel Pipe Drifter Structure

ZHAO Xu,WANG Kaixun,JIANG Zhiqiang

(MCC Liaoning Dragon Pipe Industries Co., Ltd., Anshan 114000, Liaoning, China)

In order to solve the problems such as the damage of internal wall of steel pipe caused by abrasion between the head of drifter and internal wall of steel pipe,getting stuck of the head of drifter in reciprocating motion,or the instability of hydraulic driving force,clips for steel pipe,brace device and hydranlic control system of the original drifter was improved and optimized,and the improvement project was introduced in detail.The improved drifter had the advantages of simple construction,easy to use,fast operation,and precision positioning,operation efficiency and security were improved,cumulative work numbers were more than 30 000 times without any equipment faults,which obtained remarkable economic benefits.

steel pipe; drifter; feeler lever; hydraulic pressure

TG335.21

B

10.19291/j.cnki.1001-3938.2017.10.010

赵 旭(1981—),男,工程师,目前主要从事设备管理工作。

2017-04-17

张 歌