压缩天然气球罐定期检验案例分析

2017-12-11刘杰

刘 杰

(德阳市特种设备监督检验所,四川618000)

压缩天然气球罐定期检验案例分析

刘 杰

(德阳市特种设备监督检验所,四川618000)

本文通过对某企业2000 m3压缩天然气球罐进行定期检验,介绍了球罐定期检验的检验方案,并强调了球罐焊缝无损检测要点,重点对检验过程发现的超标缺陷进行应力校核、分析、评价,并进行定级。根据检验情况,给出了首次定期检验未发现应记录缺陷而本次检验发现诸多表面宏观裂纹缺陷的主要原因。

球罐;定期检验;应力校核;缺陷评价;裂纹缺陷

天然气球罐作为城市燃气输配系统中的关键设备,发挥着重要的储气和调峰作用[1],一旦发生事故,所造成的直接、间接的影响将无法估计。本次检验是对某公司4台2000 m3压缩天然气球罐进行第2次定期开罐检验。检验发现4台球罐焊缝内表面均存在不同程度的表面裂纹,尤其以2#球罐最为严重,本文将以2#球罐检验情况为例,进行缺陷分析。

1 球罐概况

这4台球罐制造日期为2007年7月,2008年3月投入使用。球罐设计型式为混合式四带球罐,钢板材质为16MnR,公称壁厚32 mm,罐体内径15 700 mm,由上温带、赤道带、上极、下极共4带64块球壳板组焊而成,每个球罐布置立柱12个,沿赤道正切周向均布。2011年4月~6月,德阳市特种设备监督检验所依法对这4台压缩天然气球罐进行了首次定期检验,未发现应记录缺陷,检验结果符合要求,且检验周期定为5年,2016年4月进行第2次定期开罐检验。

2 检验方案

2.1 检验方案制定依据

(1)《中华人民共和国特种设备安全法》。

(2)TSG R0004—2009《固定式压力容器安全技术监察规程》。

(3)TSG R7001—2013《压力容器定期检验规则》。

(4)TSG R5002—2013《压力容器使用管理规则》。

(5)GB 12337—2014《钢制球形储罐》。

(6)GB 150.1~150.4—2011《压力容器》。

(7)NB/T47013.1~47013.6—2015《承压设备无损检测》。

(8)《德阳市特种设备监督检验所质量手册》(2014版)。

2.2 检验人员及设备

2.2.1 检验人员

由2名压力容器检验师、3名检验员成立项目组承担该公司4台天然气球罐的定期检验工作。按照检验方案具体要求进行检验。另外,使用单位项目组、使用单位聘请的施工单位、第三方监理单位配合我所进行检验工作。

2.2.2 检验设备

(1)几何尺寸检测工具:钢卷尺、150 mm钢板尺、焊检尺、游标卡尺、放大镜、经纬仪、吊坠等,需计量检定的工具均在有效检定期限之内。

(2)无损检测设备:超声波测厚仪、数字式超声检测仪、多功能旋转磁场探伤机。

注:

(1)根据实际情况内部随机抽测,测厚点一般选取在距离焊缝边缘约50 mm,原则上每块钢板测厚4点。

(2)图中实线代表焊缝,每条焊缝内侧100%MT(荧光),100%UT。

(3)无损检测缺陷部位在图中用粗实线标出,且以序号标记。

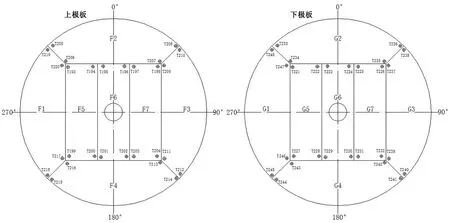

图1 2#球罐壁厚测定及探伤部位示意图

Figure 1 Wall thickness determination of 2# spherical tank and schematic of locations for non-destructive test

(3)打磨设备:角磨机、钢丝刷、纱布等。

2.3 检验项目及内容

按照项目组事先制定的检验方案,检验内容包括:技术资料审查、内外部宏观检验、几何尺寸检查、壁厚测定、焊缝无损检测、材料分析、强度校核、安全附件检查等检验项目[2]。

针对本次球罐的检验,我们在检验方案中做了一些具体规定:对几何尺寸检查除常规检查外按GB 12337—2014《钢制球形储罐》中要求,增加了球罐支柱径向、周向垂直度偏差测量。在进行焊缝无损检测时,对焊缝检测比例予以适当提高,即全部球壳板对接焊缝内表面两侧进行100%超声检测,全部球壳板对接焊缝内表面进行100%荧光磁粉检测,对支柱角焊缝外表面进行100%磁粉检测[3]。

3 检验结果及分析、评价

3.1 检验结果

各项检验项目完成后,除磁粉检测外,其余各项目的检测结果均符合要求。磁粉检测发现缺陷,如图1和表1。

图1中缺陷具体位置说明:

①号缺陷位于上温带B20号板、下温带A20号板的连接环缝上,距下温带A20号板与A19号板连接的纵缝约0~15 mm。

②号缺陷位于上温带B10号板与B09号板连接的纵缝上,距上温带、下温带的连接环缝约1246~1271 mm。

③号缺陷位于上温带B02号板、下温带A02号板的连接环缝上,距下温带A02号板与A01号板连接的纵缝约110~120 mm。

表1 2#球罐磁粉检测结果评定表Table 1 Result evaluation table of magnetic particles test on 2# spherical tank

④号缺陷位于下温带A07号板与下极板的连接焊缝上,距下温带A07号板与A08号板连接的纵缝约56~72 mm。

⑤号缺陷位于下温带A20号板、A21号板与下极板G1的三条焊缝的交叉部位,缺陷长度L约25 mm。

⑥号缺陷位于下温带A21号板与下极板的连接焊缝上,距下温带A22号板与A21号板连接的纵缝约235~260 mm。

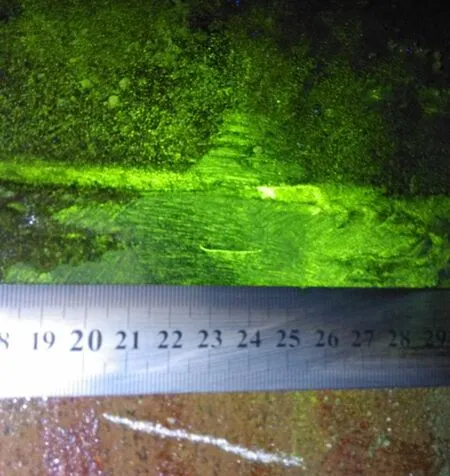

按相关技术要求,在2#球罐发现的6处缺陷中,只需对⑤号缺陷进行分析,并进行强度校核。⑤号缺陷检测中相关显示如图2所示。

3.2 强度校核

按设计文件进行缺陷处强度校核。⑤号缺陷打磨消除后,缺陷处最小壁厚为28.6 mm。现在对该处进行强度校核。

查阅球罐技术资料,该球罐设计压力P=1.26 MPa,最高允许工作压力Pc=1.2 MPa,球罐内径Di=15 700 mm,焊接系数φ=1.0,最小壁厚δmin=28.6 mm。球罐按GB12337—2014《钢制球形储罐》进行设计制造,材料为16MnR,设计壁厚δ=32 mm。

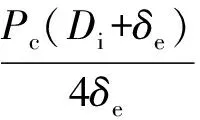

经查国家标准GB12337—2014《钢制球形储罐》,16MnR在16~36 mm板厚范围内许用应力[σ]t=163 MPa。在不考虑未来运行周期内钢板腐蚀减薄情况下,按设计温度下球壳的计算应力公式进行校核[4]:

故在最高工作压力下材料使用应力超出标准规定的许用应力,不符合要求。如考虑未来运行时钢板腐蚀减薄,结果将更加超标,故要想继续运行,可考虑降低工作压力的方法。

图2 ⑤号缺陷在检测中的相关显示Figure 2 Related appearance of ⑤ defect during test

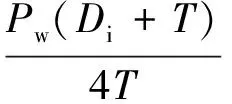

根据使用单位提供数据,该球罐实际使用最高工作压力P实≤1.0 MPa,一般情况下使用压力均为0.6~0.9 MPa。另外,根据现场壁厚测量结果,上一个检验周期5年内,钢板均匀腐蚀为0.4 mm,即腐蚀速率为C0=0.4÷5=0.08 mm/年。本次检验后检验周期若定为3年,则下次检验时缺陷处最小壁厚T为:

T=δmin-3C0=28.3 mm

在此,考虑下一个检验周期内的腐蚀减薄,限定最高工作压力Pw≤1.0 MPa,按应力计算公式重新进行校核:

故当最高工作压力不超过1.0 MPa时,可以安全运行。

3.3 缺陷评价

按TSG R7001—2013《压力容器定期检验规则》进行凹坑缺陷评价。⑤号缺陷打磨消除后形成的凹坑,如图3所示。实测2A=60 mm,2B=44 mm,C=3.5 mm。已知Di=2R=15 700 mm,缺陷处最小壁厚δmin=28.6 mm,考虑到腐蚀减薄,下次检验周期(3年)时缺陷处最小壁厚T为28.3 mm。

缺陷深度C大于壁厚余量(壁厚余量=实测壁厚-名义厚度+腐蚀裕量),可以按照TSG R7001—2013《压力容器定期检验规则》中第38条计算无量纲常数G0,如果G0<0.10,则凹坑在允许范围内[5],需满足以下条件:

(1)半宽B≥3C,即22≥3×3.5。

图3 凹坑尺寸示意图Figure 3 Schematic of cavity dimension

(2)不受外压或疲劳载荷,凹坑不靠近几何不连续或存在尖锐棱角区域。

(3)T/R=28.3/7850=0.0036<0.1。

(4)C=3.5,T/3=9.43,C 满足以上条件,可按下列公式计算G0为: 故G0<0.10,符合要求,则该凹坑缺陷在允许范围内。 3.4 缺陷原因分析及安全状况等级评定 根据检验中发现的内表面裂纹的位置、形状,结合使用单位设备运行情况记录以及提供的气质分析报告,确定该裂纹为H2S应力腐蚀开裂。在2#球罐检验中,除⑤号缺陷外,其余的缺陷打磨清除后,深度未超过壁厚余量,不影响定级,根据以上对⑤号缺陷处进行应力校核和评价,综合分析检验情况,按照TSG R7001—2013《压力容器定期检验规则》中第38条,该球罐安全状况等级定为3级,并且实际使用最高工作压力P实≤1.0 MPa,检验周期定为3年。 该球罐在投入使用8年后,内壁焊缝及热影响区出现诸多表面裂纹,检验表明,介质中含H2S、水(四川地区空气湿度大,加之使用单位气水分离效果一般),并且设备有应力存在时,应力腐蚀一直都存在,只是进行的速率不同,随着球罐使用时间的增加,最终表现为表面宏观裂纹,这也是2011年首次检验未发现应记录缺陷,而在2016年第二次检验中发现诸多裂纹缺陷的主要原因。 [1] 杨森,张骁勇,辛希贤. 1万m3天然气球罐的首次开罐检验与分析[J]. 城市燃气,2006,(4):8-13. [2] 强天鹏. 压力容器检验[M]. 北京:新华出版社,2008. [3] 压力容器实用技术丛书编写委员会. 压力容器检验及无损检测[M]. 北京化学工业出版社,2006. [4] GB12337—1998 钢制球形储罐[S]. [5] TSG R7001—2013压力容器定期检验规则[S]. 编辑 陈秀娟 Case Analysis of Periodic Inspection of CNG Spherical Tanks LiuJie Through periodic inspection of 2000 m3compressed natural gas spherical tank of a certain enterprise, this paper briefly introduces the inspection plan of regular spherical tank inspection and emphasizes the main points of non-destructive test(NDT) of spherical tank weld. Besides, this paper mainly carries out the stress examination, the analysis and evaluation of unacceptable defects during inspection process and the grading as well. Based on the inspection condition, this paper finally states the main reasons why there were so many surface macro-crack defects shall be recorded which were found in this inspection but were ignored in the first regular periodic inspection. spherical tanks; periodic inspection; defect evaluation; crack defect 2017—09—08 TE8 B

4 结论