巴鲁夫现场总线模块在热模锻自动生产线中的应用与研究

2017-12-11李飞

李 飞

(中国第二重型机械集团公司,四川618013)

巴鲁夫现场总线模块在热模锻自动生产线中的应用与研究

李 飞

(中国第二重型机械集团公司,四川618013)

介绍了巴鲁夫现场总线在热模锻自动生产线上的应用,有效解决了工业现场的智能化仪表、控制器、执行机构等现场设备间的数字通信以及这些现场控制设备和高级控制系统之间的信息传递问题。

现场总线;热模锻生产线;电气控制系统

一条热模锻自动生产线,现场有上百个控制、检测、数据采集电气元件,而传统的设计和安装模式,主要采用接线盒和大量的接线端子及非常多的转接电缆来完成。由于接线端子、电缆规格、标准、数量都非常多,且设备上检测及控制元件位置分散,安装过程中易造成错误连接、虚接、短路等问题。由于巴鲁夫现场总线IO-Link所有的变量均采用统一的通用接口,通过降低变量和接口种类,降低了规划和管理成本。由于可以使用简单的、非屏蔽的工业电缆,成本更低。并且采用国际通用接口协议,采用公开标准,提高了投资安全性。在项目设计中,灵活性很高。在维修与维护过程中,可以进行自动重新调整,要求更少的查看。通过可靠的错误检测和定位、传感器的快速更换以及集中式数据配置,减少了停机时间。由于预期的检测需要的维护更少,从而实现了可靠、高效的数据传输。

1 巴鲁夫现场总线的优点

1.1 简单集成

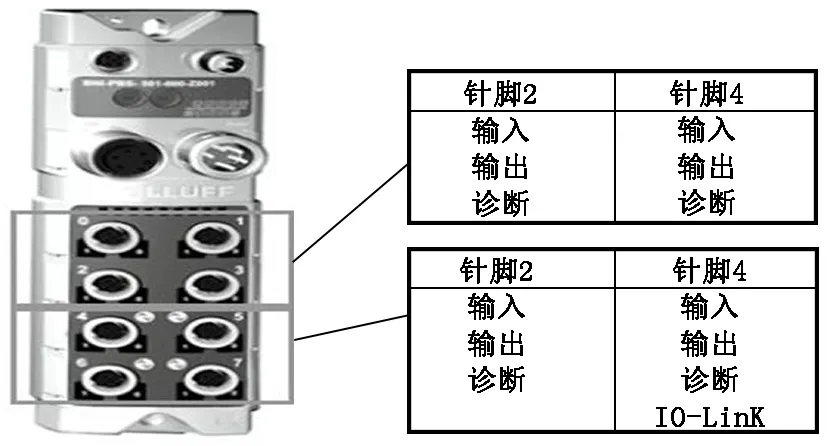

通过统一的接口以及使用传统的、非屏蔽的工业电缆,巴鲁夫现场总线模块可以简单地在现场总线中集成。由控制器执行配置,降低了调试时间,同时能够连接开关量和模拟量传感器,以及执行器,使运行更方便,运行时通过直接的数据传输实现高自动化精度。即使是长距离,控制器也可以集中进行配置。由于数据监测是自动运行的,因此可以实现可靠的重新调整(如保持规定的等级或者开关滞后)。通过参数的集中化设置,可以实现传感器的快速更换、快速格式转换,可以同时使用标准的IO-Link传感器/执行器,支持Profibus或Profinet总线的IO-Link模块,快速通过使用经济性部件和标准电缆,使安装、维护和运行过程中,停机时间更短。由于巴鲁夫IO-Link模块的端口可以配置为(诊断)输入、输出或者IO-Link通讯,对于每一个端口,针脚2或者针脚4可以用作诊断的输入和输出。每个IO-Link端口都有IOLink符号。

1.2 节约成本

在巴鲁夫IO-Link传感器集线器的安装过程中,可以节约大量的费用。与传统的Profibus和Profinet相比,每个输入节约15%~20%,如果加上Profibus和电力电缆的节约,成本可以降低30%~40%。由于采用M12 BCC标准电缆和使用传感器集线器,只需要一个总线地址,就可以在20 m的区域内,对传感器信号进行分组,并且可以取得预期的效率。由于现场安装的高成本是由于屏蔽电缆和模拟输入模块造成的,巴鲁夫IO-Link传感器集线器不仅解决了高故障率的模拟输入方式,还减少了布线、测试和硬件成本。通过非屏蔽的、经济性的M12-电缆的简单即插即用,不使用螺丝刀,就能够在短时间内,很轻松地使系统投入运行。对于一个标准连接,则需要较长时间的安装、校验和测试。IO-Link的优势显而易见。两种方案对比图如图1所示。

图1 标准Profi-bus网络与IO-Link模块集成两种方案对比Figure 1 Comparison between standard Profi-bus net and IO-Link module integration

2 现场安装

2.1 传统安装方式

一般热模锻设备机上及液压站内检测元件、执行元件较多地采用集中端子接线盒方式,容易产生混乱,如图2、图3所示。

2.2 巴鲁夫现场总线

图2 接线箱内端子排图Figure 2 Terminals arrangement in connection box

图3 现场控制箱内开关Figure 3 Switches in control box on site

(a)机上主站模块箱图(b)机上输出模块箱图(c)机上输入模块接线箱图(d)液压站内模块箱图4 总控系统各模块箱Figure 4 Module boxes of bus control system

巴鲁夫现场总线采用现场IO模块就近布置,每一个检测元件和执行阀组与模块间距离尽可能缩短,以便于减少信号衰减。并且24 V直流电源也可以就近安装,既减小了电压衰减,也简化了安装。电气箱内电源的连接、DP总线连接及与执行元件的连接均采用插头方式,所有插头均有防松和防误插连接功能,既减少了出错的概率,也减少了由于设备运行震动造成的端子松动掉线。如淮川63 MN热模锻自动生产线,由EDG680辊锻机机组、EMY63 MN热模锻压力机机组、EQB8 MN切边机机组等组成,整个生产线的控制系统均采用西门子的PLC进行控制。生产线的三台机组各采用一台西门子的S7-300系列PLC进行控制,每台机组的辅助设备均由相应机组的PLC进行控制。机上采用巴鲁夫现场总线模块与检测元件连接,减少了机上布线的工作,每台机组的PLC通过DP总线与总控系统进行数据交换。每台机组操作盘上的操作信号进入ET200M从站,通过DP总线与每台主PLC进行数据交换,大大减少了设备之间的连线。每台机组的操作盘上配置有一台西门子的MP377触摸屏,其与主PLC之间的通讯采用DP总线。整条生产线配有总控系统,其系统采用西门子S7-400系列PLC。总控系统与五台PLC之间采用DP总线进行数据交换,对整条生产线的生产过程进行控制和监控,如图4所示。

3 硬件组态与软件调试

3.1 总线的配置

西门子STEP7编程软件中只需要安装巴鲁夫公司提供的GSD文件就可以完成对总线的配置,如图5所示。

西门子公司的S7-300PLC,支持工业总线Profibus-DP协议,具有广泛的扩展性,在设备上安装若干块IO主站模块(如图6所示),利用Profibus-DP网络来完成与PLC的数据采集和传递信号,控制现场设备运行。经过IO-Link标准通讯电缆IO主站模块与子站模块连接(如数字量输入/输出模块,模拟量模块)。

3.2 总线的连接方式

数字量输入模块均由一根5针IO-Link电缆连接电源接口、总线接口组成,采用“点保护”方式,由于模块上各点相互独立,不会由于其他点的故障而导致整个系统停止运行。模拟量输入/输出模块采用的是“组保护”方式,通过隔离器,经总线电缆连接至PLC。IO主站模块支持12MBd的通讯速率,主站地址由两个旋钮开关设定,它可以设定0~99。Profibus-DP总线由M12接插件连接,电源由5针插件连接。

图5 PLC编程硬件组态Figure 5 Configuration of PLC programming hardware

图6 标准IO主站模块Figure 6 Standard IO main station module

4 结论

采用巴鲁夫现场总线避免了大量的点到点的电缆敷设,降低了线缆敷设难度和施工的复杂性,节约了安装、调试及维护的时间和费用。现场总线技术在自动化控制系统中的应用,必将拥有越来越广泛的领域和空间,对热模锻自动生产线发展起到良好的促进作用。

编辑 陈秀娟

Application and Research on Balluff Site Bus Module in Hot Die Forging Automatic Production Line

LiFei

Application of Balluff site bus module in hot die forging automatic production line has been described, which efficiently solved numerical communication among intelligent gauges, controller, execution mechanism and other devices in working site as well as information transmission between these site control devices and the advanced control system.

site bus; hot die forging production line; electric control system

2017—05—19

李飞(1978—),男,工程师,从事电气自动化设计工作。

TG315.4+2

B