800 MN模锻压机主工作缸体的焊接

2017-12-11王迎君

王迎君

(中国第二重型机械集团公司,四川 618013)

工艺

800MN模锻压机主工作缸体的焊接

王迎君

(中国第二重型机械集团公司,四川 618013)

采用不同组合的焊接材料,在不同的焊接线能量下经历不同的焊后热处理后获得的0℃冲击功,确定合理的焊接线能量和焊后热处理工艺参数,确保了500 mm厚埋弧焊焊接工艺评定合格,确保了800 MN模锻压机主工作缸体的焊接质量。为今后在承制类似产品的制造提供了科学依据。

主工作缸体;埋弧焊;焊接工艺评定;模拟件

中国二重集团公司承制的800 MN模锻压机可实现大型模锻件的整体精密成形,是大飞机国产化制造的关键设备。而主工作缸体则是800 MN模锻压机中重要部件之一,它直接承受着系统的压力,是压机的动力机构。主工作缸体的材料为20MnNiMo锻件,要求该材料的抗拉强度在600~780 MPa之间,屈服强度不得低于450 MPa。主工作缸体内径为∅3 m,受炼钢和锻造能力限制,无法实现主工作缸体的整体锻造,必须通过焊接来进行主工作缸体的制造,焊接厚度约为600 mm,精加工后最大板厚达到565 mm,每个缸体由两个零件焊接而成。

1 主工作缸体在焊接过程中存在的问题

主工作缸体厚度约为600 mm,属于超深坡口范畴,二重没有此规格的埋弧焊焊接先例,在其焊接过程中存在中断弧不易进行打磨起弧、焊接过程中不容易观察等诸多问题,因此要保证产品一次合格,焊接设备、焊接过程中的焊接参数以及焊接过程中热处理的时机都相当重要。

为保证产品焊缝一次合格,我们制作了与产品坡口形式一致的模拟件,要求在产品正式焊接前对模拟件进行焊接,以确保产品万无一失。

2 焊接材料的选择及焊接工艺试验

根据以往经验,焊接工艺参数、焊后消应热处理工艺参数均对焊接接头的力学性能有一定的影响,为了保证超厚焊接试板的力学性能合格,借鉴800 MN模锻压机与主工作缸体相同材料的其它较薄件剩余试料,进行了一系列的焊接试验工作。

2.1 390 mm厚度20MnNiMo钢板的工艺试验

2.1.1 化学成分分析及性能试验

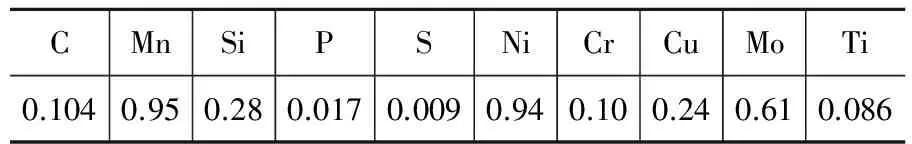

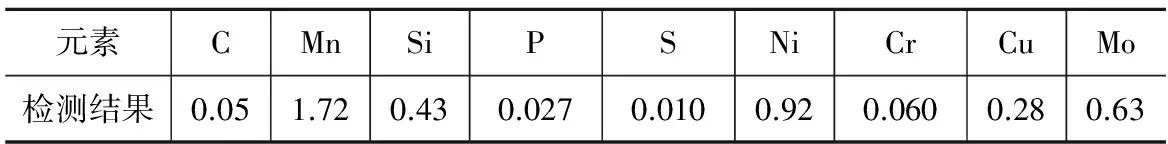

经过查阅资料,最终选定焊接材料为CHW-S10/HJ250G组合,首先对采购的焊丝CHW-S10进行化学成分分析,结果见表1。

根据常规的焊接经验,采用焊接材料CHW-S10/HJ250G组合,给定了线能量为33 kJ/cm,热处理温度为590±10℃×15 h。CHW-S10/HJ250G组合焊缝处的化学成分分析结果见表2,对焊接接头试板的冲击及弯曲试验检验结果如表3~表5。

结果显示,焊接材料CHW-S10/HJ250G组合,采用线能量为33 kJ/cm,热处理温度为590±10℃×15h。焊接试板的性能不理想,特别是冲击功过低。

表1 焊丝CHW-S10的化学成分(质量分数,%)Table 1 Chemical composition of wire CHW-S10 (Mass,%)

表2 CHW-S10/HJ250G组合焊缝处的化学成分(质量分数,%)Table 2 Chemical composition of combination welding of CHW-S10/HJ250G

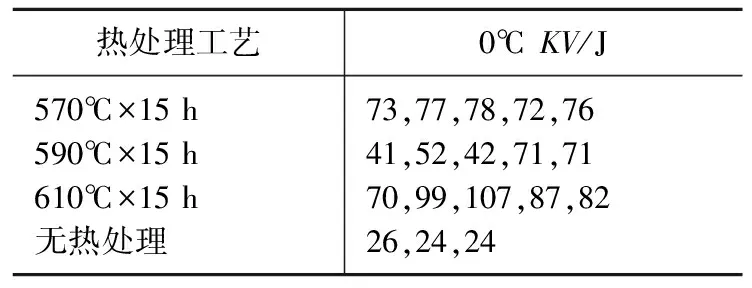

表3 全焊缝金属T/2处冲击试验结果Table 3 Impact test result at full welding metal T/2

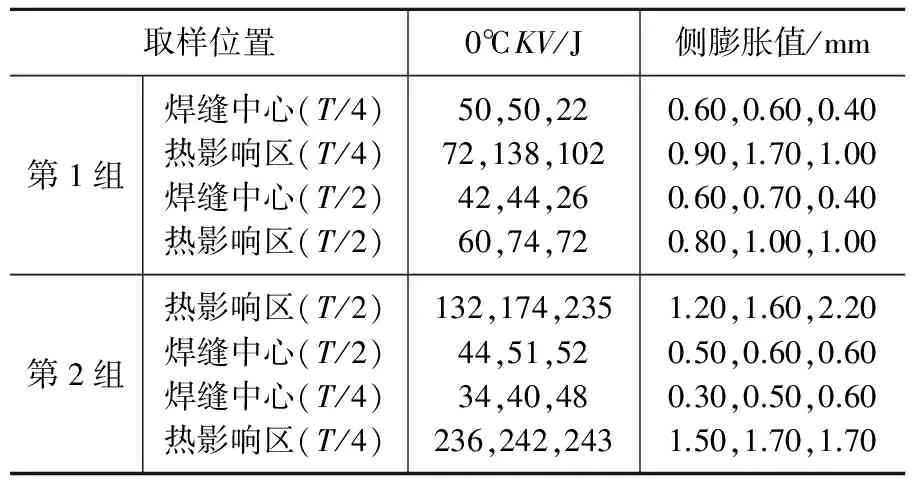

表4 两组焊缝及热影响区的冲击试验Table 4 Impact test at two groups of welding and heat-affected zone

表5 390 mm厚焊接接头弯曲试验Table 5 Bending test of 390 mm thickness welded joint

表6 两组不同焊剂组合的焊缝金属力学性能Table 6 Mechanical property of welding metal by two different groups of weld flux

表7 冲击试验结果Table 7 Impact test result

表8 焊缝金属冲击试验结果Table 8 Impact test result of welding metal

表9 390 mm焊接接头T/4焊缝位置的性能检验结果Table 9 Performance test result at T/4 welding position of 390 mm welded joint

2.1.2 选用另外两种焊剂进行试验

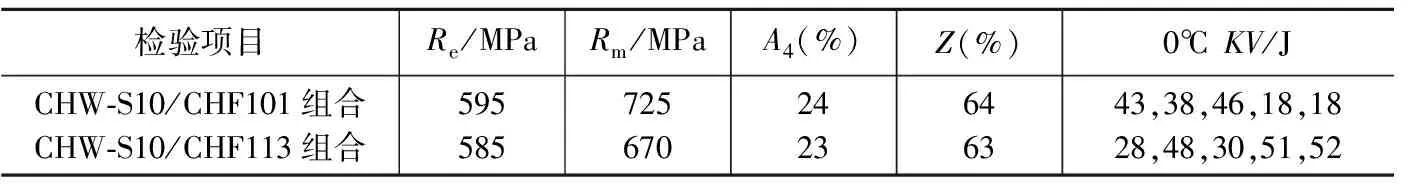

我们与焊材厂家进行了联系,采用了对方推荐的另外两种焊剂,在其余参数不变的情况下,焊接了试板,对全焊缝金属进行了试验。

2.1.3 确定焊材及焊接工艺规范

2.1.3.1 确定焊材

通过与之前的焊接材料的试验结果的对比,性能结果更不理想,因此不更改焊剂,仍然采用HJ250G。两组不同焊剂组合的焊缝金属力学性能见表6。

2.1.3.2 焊接工艺规范及力学性能试验

考虑到焊丝中含有大量的Ni元素,晶粒很容易长大,因此我们决定通过控制焊接的线能量和焊接后的热处理规范来改善焊缝性能,主要解决0℃冲击问题。

对采用线能量30 kJ/cm、热处理温度590±10℃×15 h的焊接试板进行解剖检验,冲击试验结果见表7。

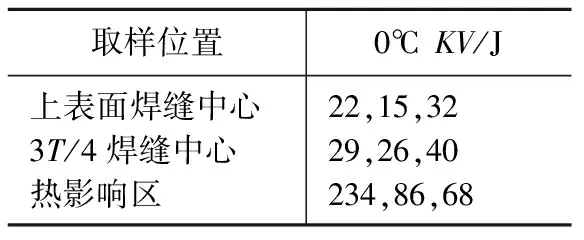

对采用线能量28kJ/cm,热处理工艺分别为570℃×15 h、590℃×15 h、610℃×15 h的焊接试板进行试验,冲击试验结果见表8。

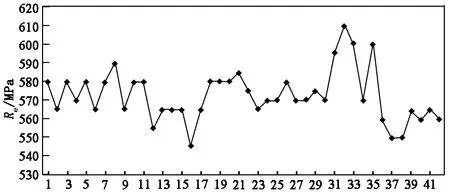

图1 390 mm厚焊接接头全断面力学性能检测结果

Figure 1 Mechanical property test result of full section of 390 mm thickness welded joint

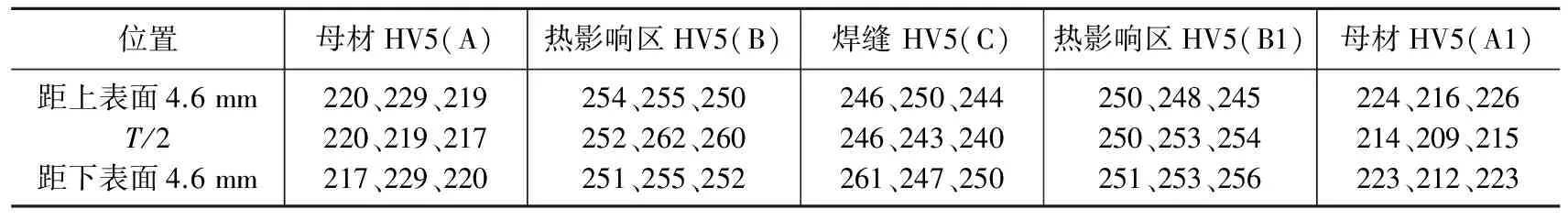

表10 390 mm焊接接头硬度试验结果Table 10 Hardness test result of 390 mm welded joint

表11 焊缝的化学成分(质量分数,%)Table 11 Chemical composition of welding (Mass,%)

图2 焊接接头硬度检测部位示意图Figure 2 Schematic diagram of location for the hardness test of weld joint

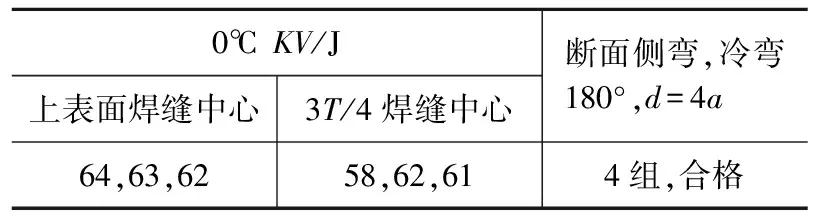

表12 冲击和弯曲试验结果Table 12 Results of impact test and bending test

图3 500 mm焊接接头全断面力学性能检验结果Figure 3 Mechanical property test result of full section of 500 mm thickness welded joint

2.1.3.3 检验结果确定

根据上述结果,考虑到钢板的回火温度以及各个温度的冲击值,确定焊接材料为CHW-S10/HJ250G,线能量为28 kJ/cm,热处理工艺为570℃×15 h,在此条件下390 mm厚焊接试板的力学性能检测结果见表9,均满足图样要求。

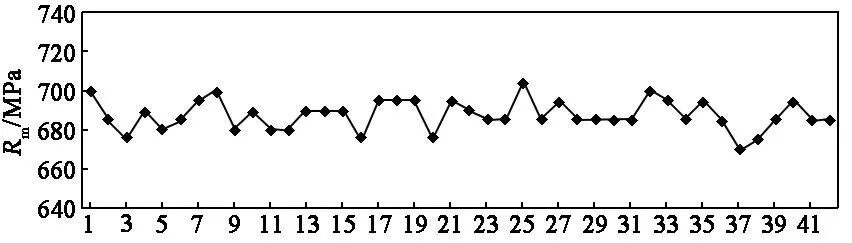

按照JB 4708—2000《钢制压力容器焊接工艺评定》,对390 mm厚焊接接头全断面进行弯曲试验。焊接接头强度检测结果见图1,硬度检测位置如图2所示,硬度试验见表10。弯曲试验结果:无裂纹,均合格。

2.2 500 mm 20MnNiMo钢板埋弧焊焊接试验

根据焊接390 mm试板的经验,我们确定了焊接材质为20MnNiMo的500 mm试板的焊接材料及焊接工艺规范,焊接材料选为CHW-S10/HJ250G,控制线能量不得高于28 kJ/cm的情况下焊接试板,而后进行了570℃×15h的热处理,其焊缝化学成分分析结果见表11。500 mm焊接接头力学性能检验结果见图3。冲击和弯曲试验结果见表12,硬度试验结果见表13。评定结果符合技术要求。

3 模拟件的焊接

虽然500 mm厚的焊接工艺试验能够保证焊缝的性能质量,但鉴于主缸体的焊接厚度达到了600 mm,为保证焊接质量,我们按1∶1的比例制作了3件主缸体模拟件。对模拟件进行焊接试验。

表13 硬度试验结果Table 13 Hardness test result

为控制成本,模拟件采用的材质为16Mn的钢板进行制作,采用深坡口埋弧焊设备进行焊接。焊接前采用天然气进行≥150℃的预热,焊接过程中及时清渣,观察焊道成型,出现不良焊道及时处理,保证焊接质量,焊接过程中应随时用测温仪测量层间温度,并监测预热温度,保证温度一直≥150℃。焊接过程应连续进行,如因故必须中断焊接过程,需在预热温度下保温,直到焊接工作重新开始。焊接工艺参数按照500 mm厚埋弧焊焊接工艺试验中的焊接规范参数执行。

焊缝的300 mm厚度以上为超深坡口焊接位置,后续焊缝为常规窄间隙焊缝,因此在焊接了350 mm后,即停止焊接,立即进行(300~350)℃×2 h消应处理,待温度降低到常温,24 h后,从钢板侧面进行100%UT,JB/T4730.3—2005《承压设备无损检测》Ⅰ级合格检测技术等级B级的探伤,探伤结果合格。

通过焊接模拟件,总结出避免焊缝未熔合等缺陷的办法,总结了新焊接设备的操作经验,对焊缝的收缩量有了一定认识,并且制定了合理的焊接坡口、焊接工艺、焊工焊接操作要领。

4 实际产品的焊接及结果

实际产品件的焊接坡口形式采用单面U型坡口,坡口宽度控制在40 mm左右。按图纸尺寸进行装配,进炉预热,控制出炉温度≥200℃。采用专用的窄间隙埋弧焊机进行焊接。焊接过程中应及时清渣,观察焊道成型,出现不良焊道应及时处理,保证焊接质量。焊接过程中应随时用测温仪测量层间温度,并检测预热温度≥180℃。焊接过程应连续进行,如因故必须中断焊接过程,需在预热温度下保温,直到焊接工作重新开始。焊接到250 mm左右(即焊完一盘焊丝后)停弧,立即进炉进行消应处理。待出炉冷却后对焊缝进行100%UT,JB/T4730.3—2005《承压设备无损检测》Ⅰ级合格探伤,检测技术等级B级,后期内部加工,故根部5 mm范围内缺陷不计。合格后按照上述工艺加热、焊接,直至外坡口填满,然后消应、探伤。

主工作缸体按照上述工艺过程进行焊接、消应,并进行了无损检测,全部合格。

5 结论

经过近2年的实施,完成了800 MN主工作缸厚壁模拟件窄间隙焊接,探伤以及性能试验合格,同时完成了焊接工艺评定以及焊工培训,完成了800 MN模锻压机主缸体(焊接厚度为600 mm)的焊接,达到了设计图纸要求。保证了焊缝质量,同时减少了返修工序,降低了生产制造成本。

编辑 陈秀娟

The Welding of Master Working Cylinder in 800MN Die Forging Press

WangYingjun

The impact energy at 0℃ of weldments can be obtained by using different combination of welding consumables under the different welding heat input and the different post weld heat treatment methods. The reasonable welding energy input and the post weld heat treatment processing parameters can be determined. The welding procedure qualification of 500mm thickness submerged arc welding is guaranteed, the welding quality of master working cylinder in 800MN die forging press is ensured. It provides a scientific basis for the manufacture of similar products in future.

master working cylinder; submerged arc welding; welding procedure qualification; welding simulation

2017—06—10

王迎君(1969—),女,高级工程师,1991年7月毕业于西安石油学院机械系,现从事压力容器焊接工艺及试验工作。

TG315.4+2

B