薄壁筒形件旋压制造外径尺寸在线检测系统*

2017-12-08谭建平李新和

黄 涛, 谭建平, 文 学, 李新和

(中南大学 机电工程学院 高性能复杂制造国家重点实验室,湖南 长沙 410000)

设计与制造

薄壁筒形件旋压制造外径尺寸在线检测系统*

黄 涛, 谭建平, 文 学, 李新和

(中南大学机电工程学院高性能复杂制造国家重点实验室,湖南长沙410000)

为提高薄壁筒形件旋压制造尺寸精度,针对当前旋压制造无外径尺寸在线检测的现状,设计了一种基于位移传感器和角度编码器组合测量的在线检测系统。通过建立直角坐标系,将采集的位移和角度信号换算得到筒形件轮廓坐标,根据坐标拟合圆,得到外径尺寸。完成了系统软件设计和硬件系统搭建,并进行了实验验证,结果表明:系统测量分辨率小于0.05 μm,检测精度可达2 μm,且重复性良好,是一种筒形件外径尺寸在线检测的可行方案。

薄壁筒形件; 旋压; 在线检测; 外径测量

0 引 言

我国第三代核电技术自主创新的标志——CAP1400示范工程,其核主泵屏蔽套尺寸要求为直径600 mm,壁厚仅0.76 mm,且对制造精度要求极高。目前,屏蔽套的高精度制造技术已成为制约核主泵国产化的重要因素之一[1]。而金属旋压成形技术属于回转成形范畴,在加工高精度薄壁筒形件方面有着无可比拟的优势,可生产出高强度、力学性能优良的精密复杂零件。是制造高精度薄壁空心回转体常用的最有效的方法之一[2]。

目前,薄壁筒形件旋压的极限直径/壁厚比(简称径厚比)通常在400~750之间[3],随着生产要求提高,需要更大径厚比能力和更高制造精度(外径和壁厚)。当前旋压精度主要依靠工艺参数设定和机床控制系统精度来保障[4],为进一步提高旋压制造尺寸精度,设计实现旋压薄壁筒形件外径尺寸在线检测,将检测的尺寸信息反馈至控制系统,结合工艺参数设计闭环控制。另一方面,在线检测可替代现有人工离线检测,提高生产效率。因此,旋压制造的外径在线检测变得极为重要,目前该检测技术在旋压工艺中属于工业空白。

结合旋压制造工艺,以薄壁筒形件为检测对象,设计了基于位移传感器组合角度编码器的薄壁筒形件外径尺寸旋压在线检测系统,搭建了检测装置,基于LabVIEW编写软件系统,并通过实验验证了在线检测系统的有效性。该外径检测方法不但适用于旋压工艺,而且可推广到其他加工制造方式的筒形件外径检测。

1 外径尺寸在线测量原理

1.1 薄壁筒形件旋压原理

针对薄壁筒形件,工艺上采用变薄旋压。在变薄旋压过程中,工件固定在芯模(旋转主轴)上并随之旋转,旋轮通过轴向和径向运动,使得工件壁厚减薄,长度伸长。根据材料的流动方向,变薄旋压分为正旋和反旋,其原理如图1所示[5]。结合旋压工艺和旋压机床结构设计外径尺寸在线检测系统方案。

图1 薄壁筒形件旋压原理

1.2 外径测量原理

外径在线测量原理如图2所示,以旋压机床旋转中心线为Z轴,旋轮进给方向为正,铅锤方向为X轴,向下为正,水平方向为Y轴,沿径向增大方向为正,建立平面直角坐标系,图2为工件某一横截面。在芯模上安装角度编码器测量主轴转动角度,标定位移传感器坐标C(e,a),设B0点为测量初始点,相距θ1为下一个测量点B1, 当工件旋转过θ1时,测量点将从点B0(x0,y0)转移到点B1(x1,y1)。

图2 外径测量原理

根据反转法原理[6],将B1绕工件旋转中心O,沿主轴旋转相反方向转过θi角,即得到工件轮廓对应点B(x,y)。根据绕原点转动工件运动前后的坐标关系,得工件轮廓坐标

(1)

式中 旋转矩阵

(2)

B0点坐标(x0,y0)可由图2得出

(3)

式中s0为位移传感器在测量点B0的测量值,有

(4)

即得被测件轮廓坐标为

(5)

根据获得的测量点坐标(xi,yi),i=1,2,3…m,用最小二乘法拟合圆,即可得到工件在该横截面的理想圆心(u1,u2)和直径D。当检测装置带动位移传感器沿轴向移动,便可检测下一个截面的外径。

2 系统设计

2.1 系统整体结构设计

外径在线检测系统由旋压加工系统、测量装置、数据采集系统、运动控制系统和上位机组成,如图3所示。

图3 系统整体结构

角度编码器安装在旋压机床芯模尾端,测量装置安装在旋压机床导轨上,测量装置上布置位移传感器;角度编码器和位移传感器的信号送入数据采集系统,采集系统同步采集位移信号和角度信号,并传输至上位机。上位机一方面处理信号进行圆的拟合,另一方面与运动控制系统通信,运动控制系统可将电机步数反馈至上位机,实现检测装置轴向定位,而上位机可发送指令控制电机运动,经驱动器驱动电机带动测量装置沿轴向运动,完成多截面测量。

2.2 检测装置设计

检测装置设计如图4所示,结合旋压机床结构和旋压工艺,设计外置跟随式检测装置。

图4 检测装置设计

导轨安装于旋压机床上,十字滑台通过电机驱动,沿机床导轨轴向运动,与旋压刀架保持一定距离,避免运动干涉;传感器安装架安装在十字滑台上,可上下调节,保持与芯模同轴;传感器安装架设计多个安装位,可同时安装多只传感器,实现多点同步采集(为后续多点采集研究预留接口)。加工过程中,安装架停留在某一截面,传感器完成该截面位移采集,之后移动至下一截面进行采集,顺次可完成整个筒形件的多截面外径检测。

2.3 软件系统设计

软件系统基于LabVIEW编写,主要由采集模块、数据处理模块和控制模块3部分组成[7],如图5所示。

图5 系统软件模块框图

采集模块完成位移传感器信号和角度编码器信号的同步采集;数据处理模块首先进行信号去噪,然后根据最小二乘法完成圆拟合,通过显示功能将拟合结果实时显示;控制模块可读取步进电机步数,用以检测装置轴向位置定位,同时可控制步进电机运动。

3 实 验

3.1 实验装置

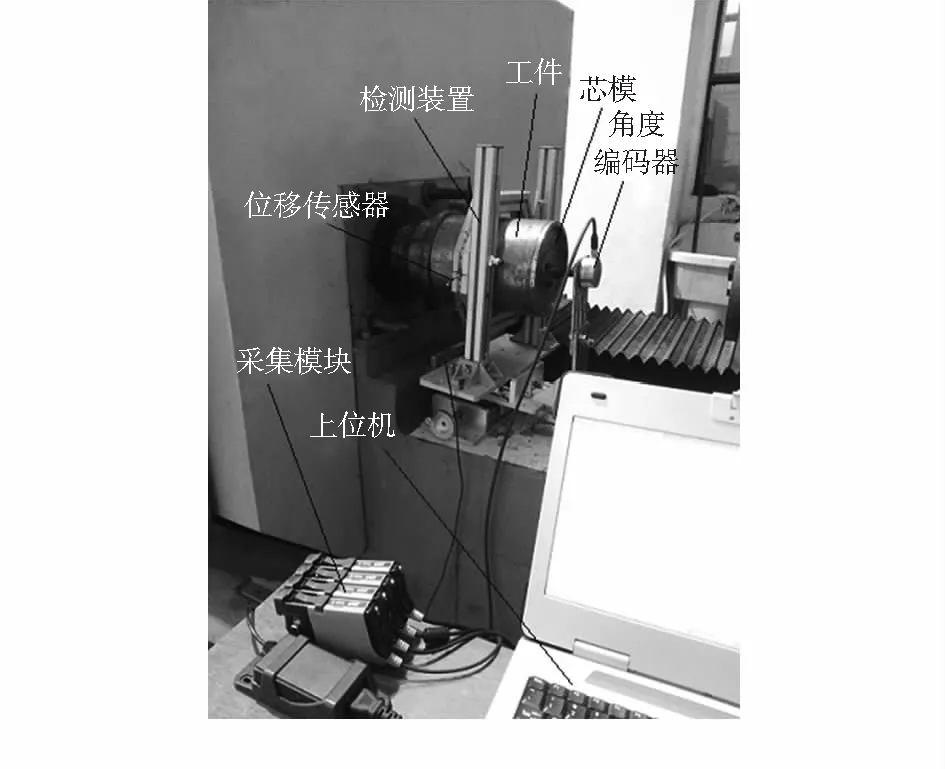

为验证系统检测精度及重复性,进行实验验证,实验装置如图6所示。

图6 实验装置

角度编码器选用德国Sick公司的增量型编码器SF60A,每转动360°,发送65 536个脉冲信号。位移传感器选用英国Solartron Metrology公司的orbit3传感器,探头为弹簧推标准式-DP,分辨率小于0.05 μm,采集模块DP2S;编码器输入模块(encoder input module,EIM)采集角度编码器脉冲,采用USB接口模块(USB interface module,USBIM)与上位机通信,DP2S,EIM,USBIM3模块通过orbit协议通信,实现同步采集。利用系统测量公称直径为(200±0.05) mm的薄壁筒形件。

3.2 实验结果

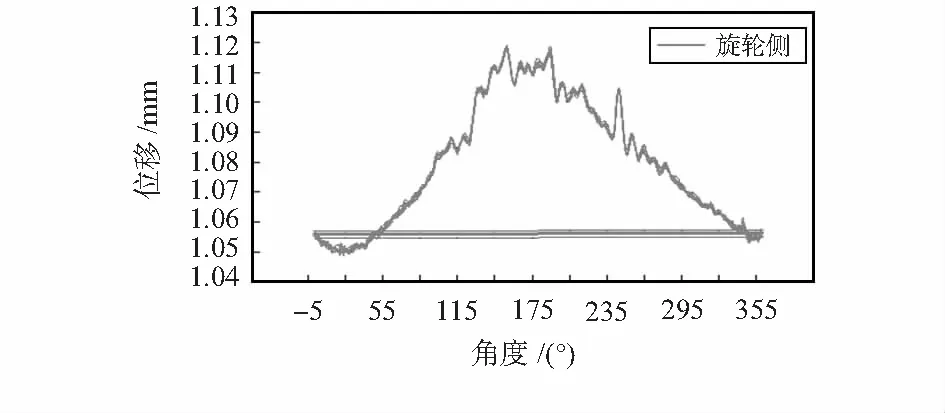

标定传感器后对工件某一截面测量9圈,得到位移随角度变化值,9圈的重复性对比结果如图7所示。

图7 同一位置重复性

可以看出:该测量方法具有很好的重复性,9圈内同一位置最大差值不超过2 μm。

对工件3个截面进行测量,每个截面测量5次,并拟合得外径,结果如表1所示。结果表明:工件合格,该系统测量分辨率小于0.05 μm,检测精度在2 μm以内,且重复性良好,能完成薄壁筒形旋压件外径尺寸在线高精度检测。

表1 外径检测结果 mm

4 结束语

针对薄壁筒形件旋压制造外径尺寸在线检测的需求,基于单点位移传感器组合角度编码器的测量方式设计了在线检测系统。该系统测量分辨率小于0.05 μm,检测精度可达2 μm,且重复性良好。为提高旋压制造尺寸精度提供了可靠的检测数据,同时,在线检测的实现有效提高了生产效率。目前,正在研究基于多只位移传感器进行多点同步测量的检测方法,以期进一步提高检测精度。

[1] 李新和,刘燕平,严岳胜,等.大径厚比超薄壁筒形件变薄旋压鼓形[J].塑性工程学报,2012,19(3):64-70.

[2] 李新和,杨新泉,王艳芬,等.超薄壁大径厚比屏蔽套反旋模拟分析[J].机械设计与研究,2010,26(5):94-97,108.

[3] 王晓丽,段春霞,周 阳.高精度非接触式自动外径测量方法研究[J].仪表技术与传感器,2011(8):79-81.

[4] 张 剑.基于知识和神经网络的筒形件强力旋压工艺计算机辅助设计系统研究[D].上海:上海交通大学,2007.

[5] Gut M,Thbsh J.Lastie flow instability under compressive loading during shear spinning process[J].Trans on ASME J Eng Ind,1982,104(l): 17-22.

[6] 陈 健.大型金属件尺寸在线检测技术及系统[D].武汉:武汉理工大学,2013.

[7] 郭飞飞,王宝光.高精度外径激光自动测量系统的研究[J].传感器与微系统,2010,29(3):50-51.

Onlinedetectingsystemforouterdiameterofthin-walltubularpartsmanufacturedbyspinning*

HUANG Tao, TAN Jian-ping, WEN Xue, LI Xin-he

(StateKeyLaboratoryofHighPerformanceComplicatedManufacturing,SchoolofMechanicalandElectricalEngineering,CentralSouthUniversity,Changsha410000,China)

In view that the current status of non spinning diameter online detection,an on line measuring system for the diameter of thin-wall tube spinning is designed to improve the precision of thin-wall tube spinning,in which the system based on a method of measuring by a displacement sensor and an angle encoder.Displacement and angle are acquired by sensor ,and a rectangular coordinate system is established to describe the coordinate of thin-wall contour of tube,while the diameter is calculated according to coordinate fitting circle.The system’s software and hardware are accomplished and tested on experiment table.Experimental results show that the system’s resolution and measurement precision are 0.05 μm and 2 μm,and the repeatability is good.The on line measuring system for the diameter of tube is a feasible method.

thin-wall tube; spinning; online detecting; outer diameter measurement

10.13873/J.1000—9787(2017)12—0061—03

TH 124

A

1000—9787(2017)12—0061—03

2017—01—13

国家重点基础研究发展计划资助项目(2015CB057305)

黄 涛(1991-),男,硕士研究生,主要研究方向为信号采集与处理,E-mali:15386421895@163.com。谭建平(1963-),男,教授,主要从事测控技术研究工作。