内循环式水力旋流油水分离器的研究

2017-12-07张辉煌栾江峰赵志阳

张辉煌,栾江峰,赵志阳

(辽宁石油化工大学机械工程学院,辽宁 抚顺 113001)

工艺与装备

内循环式水力旋流油水分离器的研究

张辉煌,栾江峰,赵志阳

(辽宁石油化工大学机械工程学院,辽宁 抚顺 113001)

介绍了现代石油行业所面临的主要问题并提出油水分离工作在石油行业内占据着不可或缺的地位,是一项顺应时代发展,提高资源充分利用与开发和环境保护的重要工作,并综合概述油水分离技术的现状。叙述了重力沉降与离心分离两种分离方法的基本原理。通过分析两种方法的优缺点,结合前辈对分离技术的研究,在此基础上提出全新的油水分离结构,即内循环式水力旋流油水分离器。通过设计制造设备,利用实验来研究新结构的可行性。

油水分离;离心分离;新型分离结构

随着现代工业的不断发展,石油的需求量与消耗量逐渐增大,我国石油行业也随之呈现出全面崛起的景象。伴随着崛起的同时石油行业也带来了各种各样问题:一方面随着油田开采时间的增长,油田开采逐渐进入末期,油田产出液中含水率也逐年增加,含水率甚至高达95%以上;另一方面则是随之带来的大量含油污水。

据统计:钻井污水排放量约640×104t/a,且只有少量进行了处理并达标排放;采油污水排放量更是高达3 800×104t/a,而排放达标率只有52%,其中含稠油的污水基本全部未达到排放标准;在石油炼化阶段污水排放量2 460×104t/a,排放达标率较为乐观,但也仅为74%[1]。综上两个方面,油水混合液的分离是一项顺应时代发展,提高资源充分利用与开发和环境保护的重要工作,现实意义重大。

1 已有技术和设备综述

总体上看油水混合液的分离方法可归纳为四大类,包括:物理法、化学法、物理化学法和生物化学法[2]。其中物理方法是利用油水间物理性质的不同而实施的分离方法,例如各相密度差、导电率、声速等,其对应的物理分离方法主要有重力沉降、离心旋流、高压静电、高频脉冲、微波辐射、超声波等方法。化学方法是利用化学药剂(破乳剂、聚并剂等)破坏油水乳化液的界面稳定性,将油水混合物由乳化态转变为游离态,进而实现油水混合液的分离[3]。将上述物理分离法与化学分离法结合使用,从而达到油水分离的目的即为物理化学法。与化学法操作类似,生物化学法是在油水混合液中加入适量的由微生物组成的生物破乳剂来代替化学破乳剂来破坏油水乳化液的稳定性,实现油水混合液的脱水。本文将着重介绍物理处理法中的重力沉降与离心分离法,分析现有两种方法的优缺点,并试图在这两种方法相关设备基础上提出新型的油水分离设备—内循环式水力旋流油水分离器。

1.1 重力沉降法

正文依靠多相介质间所受的重力不同,而实现多相分离过程的方法。常见的重力分离设备主要有:卧式(或立式)除油罐、斜板隔油池、以及粗粒化(聚结)除油罐等[1]。

据研究表明在重力沉降过程中,油相液滴的沉降效果是以颗粒的运动速度与池子面积为函数来衡量的,与池深、沉降时间无关,因此可通过扩大沉降面积、提高沉降速度两个途径来提高重力沉降分离效率[4]。由于重力沉降分离的方法具有低能耗、低成本和运行使用简单的优点,一直成为油水两相分离的首要方法。但因其分离设备占用空间尺寸较大的缺点限制了该方法在小平台上的应用,如海上平台。但是当油与水之间密度差很小时,重力沉降法则无法有效的将油水分离开来。

1.2 离心分离法

正文离心分离又可称之为离心沉降分离。利用离心运动产生的超大G值来代替重力g值,实现油水混合液的分离。根据离心力的产生方式不同,离心分离设备可分为常见的离心机、水力旋流器、螺旋管分离器等[5]。

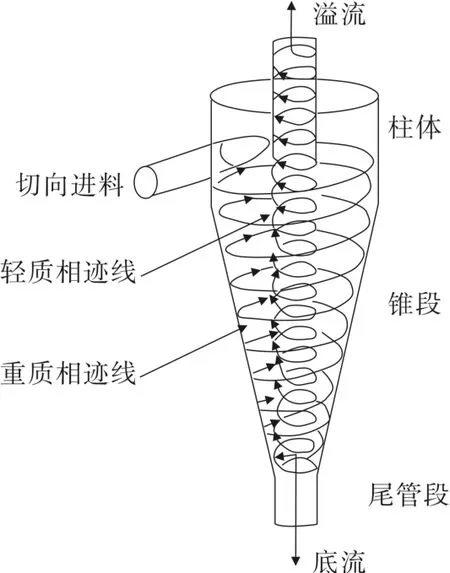

液—液水力旋流器是利用离心力来加快分散相沉降速度实现两相分离的分离设备,也是较为传统的离心分离设备[6]。如下图1所示为液—液水力旋流器结构及相流动示意图,主要由入口、柱段、锥段、尾管、底流口和溢流口组成[1]。油水混合液以一定的入口压力由切向入口进入旋流器内沿器壁做螺旋运动时可产生较高的离心加速度。据报道,典型的液—液水力旋流器内的离心力可达到比重力高1000倍以上,所以对于两相密度差较小和分散颗粒直径较小的油水混合液,均有较好的分离效果[7]。

图1 液—液水力旋流器结构示意图Fig.1 Schematic diagram of liquid hydrocyclone

由于液—液水力旋流器具有体积小、重量轻、分离效率高、无运动部件、易于维护等优点,成为近年来陆上和海上油田重点推广应用的油水分离设备[1]。但液—液水力旋流器也存在着对几何结构参数敏感、对流量和介质性质要求相对稳定的特性,造成液—液水力旋流器的通用性差、自控水平要求高等缺点。在应用中这就要求设计者需要不停的针对不同的介质和工况做优化和改造液—液旋流器的结构参数。

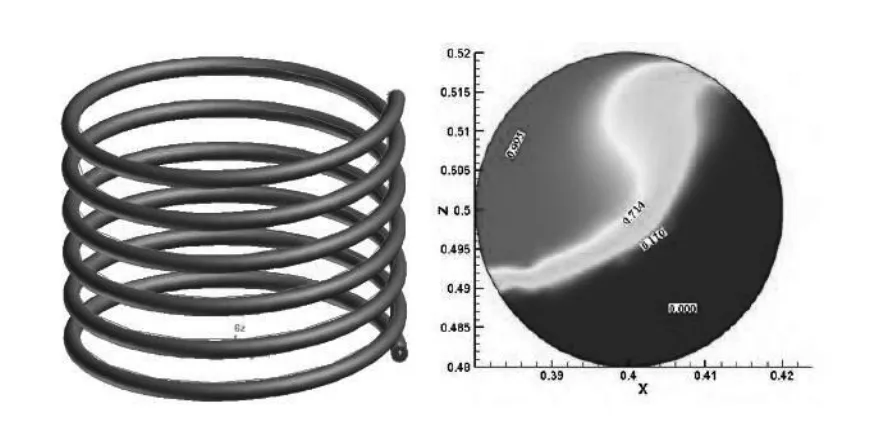

螺旋管分离器,与水力旋流器原理类似,当油水混合液在螺旋管中高速流动时混合液受离心力作用使密度较大的水相移向螺旋管的外侧,密度较小的油则挤向螺旋管的内侧,待管内流动状态稳定后,在流态稳定段的螺旋管外侧壁面开小孔将水放出,从而使油水两相分离[8]。如图2为螺旋管分离器结构及相分布示意图。

图2 螺旋管分离器结构及相分布示意图Fig.2Thestructureandphasedistributionofthespiral separator

螺旋管型分离器具有设备占地面积小、处理速度快、分离效率高等优势,但是螺旋管分离器的螺旋结构使其在运行过程产生巨大压降且处理量低,因此极大的阻碍了该结构的工业化应用。

2 内循环式水力旋流油水分离器的提出

通过对重力沉降法与离心分离法的分析得到,二者均具有低能耗、低成本和运行使用简便的优点。但重力沉降设备体积较大,因此不适宜小平台作业;且当油水两相密度差较小时,利用重力场无法有效分离,所以不适宜重质油的混合液分离。而传统的液—液水力旋流器的分离效率对设计参数、操作参数和介质性质极其敏感,通用性和分离稳定性较差。因此寻找重量轻、占用空间小、通用性强的高效处理方法,成为本文的主要目标,以便实现小平台、高效率作业。面对这些要求,急需寻求新型的油水分离设备,以解决传统设备所面对的困难。在此本文提出新型油水分离设备—内循环式水力旋流油水分离器(图3)。

图3 内循环式水力旋流油水分离器结构图Fig.3Structurediagramofinternalcirculation hydrocycloneoil-waterseparator

内循环式水力旋流油水分离器分离原理及过程为:油水混合液以一定的压力通过入料口切向进入内旋桶内形成高速旋流场。在离心力作用下由于油水之间的密度差异,由油相组成的轻质相逐渐向中心运动形成油核并通过上部溢流管流出进入外桶(外桶内置斜板)进一步依靠重力沉降再次分离;由水相组成的重质相向逐渐被甩向外侧边缘,同时由切向出料口排出。由于内旋桶内液体的螺旋运动与外桶的静液压力作用,外筒底部经过沉降分离后的低含油油水混合液通过回流口再次进入内旋桶内分离,从而达到循环式油水分离的目的。内旋桶内混合液的运动是复杂的三维螺旋运动,在流体力学里流体的这种运动也称为旋涡运动。简而言之旋桶内油水的分离过程可简单归纳为流体旋涡的产生、发展和消散过程。

3 理论阐述新结构的可行性

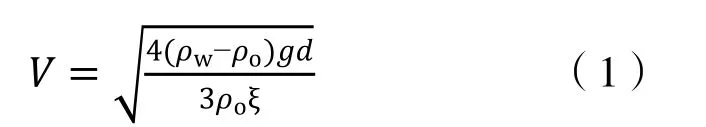

重力沉降分离是油水分离中最基本的分离方法,探究沉降分离原理首先要将油水混合物模型简化为互不相溶,密度不同,混合液只有非乳化或者非稳态乳化的形式,油相为分散相的理想模型。油滴在沉降设备内的最终的沉降速度为:

式中:V— 分散相沉降速度,m/s;

d— 油滴直径,m;

ρw— 水相密度,kg/m3;

ρo— 油相密度,kg/m3;

g— 重力加速度,m/s2;

ξ— 无量纲阻力系数,,其数值取决于油滴的状态和与油滴尺寸大小有关的Re数。

式中:Re— 雷诺数(Reynolds number),表征流体流动情况的无量纲数

d— 特征长度,m;

ρ— 密度,kg/m3;

μ— 黏性系数,kg/(m·s);

V— 流体的流速,m/s。

在Stokes定律范围内(Re<0.3),阻力系数满足的关系为:

这时,油滴最终的沉降速度为:

在牛顿定律范围内(1 000<Re<200 000),阻力系数接近常数,ξ≈0.44,这时,油滴最终的沉降速度为:

若Re数在Stokes定律和牛顿定律之间(0.3<Re<1 000),阻力系数表达式为:

从式(4)、(5)得出可以通过增大分散相的粒径、增大两相的密度差、减小连续相粘度(提高Re数)来提高油水分离效率。虽然这些公式以理想模型为假设推导而来,没有考虑乳化液稳定性和分散相液滴聚并变大的影响,但是它们描述了沉降分离过程的基本规律,所以目前多数分离方法都是基于该原理发展起来的。

从上述公式(4)、(5)描述的沉降规律来看,如果利用离心原理人为增大g值也可用来提高油水分离效率。

如果使液滴受离心力作用,则液滴承受的加速度为:

式中:r— 为旋转半径,m;

ω— 旋转角速度,rad/s。

用a代替公式(4)或(5)中的g,就得到离心力场中液滴分离时的加速度:

式中ac和ag分别是在离心力和重力作用下液滴分离时的加速度。G+为离心系数。

国外典型的商业离心分离设备其离心系数可高达5 000到15 000,由此可见离心沉降的效率远远高于重力沉降,这也是近年来采用离心沉降分离逐渐取代重力沉降分离的根本原因。

结合“浅池理论”,即在重力沉降过程中,分散相液滴的沉降效率只与颗粒的运动速度与负载面积有关,与池深、沉降时间无关,可得离心分离与重力沉降相结合的新型内循环式水力旋流油水分离器在理论上可达到分离油水混合物的效果。且可通过在外筒内增加斜板的方式来增大沉降面积以提高沉降分离效率,通过优化设计旋流室的设计尺寸可提高离心分离的稳定性与效率。

4 内循环式水力旋流油水分离器结构可行性实验

4.1 设备相应设计

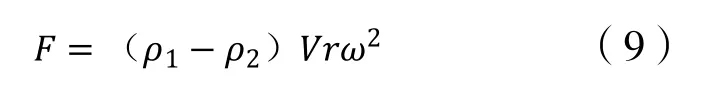

离心分离方法可简单理解为人为加大沉降力场的方法,其原理是制造较高的离心力场来代替重力场,实现两相或多相的分离任务。离心分离方法中离心力是使液粒产生沉降效果的主要动力,其大小为:

式中:F— 离心力,N;

ρ1— 密度,kg/m3;

ρ2— 密度,kg/m3;

V— 液体切向速度,m/s。

式中的rω2—离心加速度,代替了重力沉降中的重力加速度g,且数值上rω2≫g。利用这一基本原理与上节所述的“浅池理论”,我们建立了如图4的设备模拟模型、并加工制造了如图4所示的设备。

图4 内循环式水力旋流油水分离器设备图Fig.4 Internal circulation hydrocyclone oil-water separator

4.2 对该设备的工作效果进行评估

实验:取含水率高达75%的O/W型油水混合物测试,待设备运行稳定的情况下,取适量分离后的油和澄清液测得,油相含水率近似为30%的W/O型油水混合物,澄清液含水率近似为86%的O/W型油水混合物。

由上述实验结果可得,该设备可分离油水混合物,但分离效率并不理想。经分析与猜测可能原因有以下几个方面:由于外筒直径较小,造成重力沉降过程中沉降负载面积较小,因此可通过在外桶内部周围增加斜板以达到在不增加设备整体体积的情况下扩大沉降面积提高分离效率;设备核心部件,循环旋流筒设计尺寸不合理,由于本试验阶段只是概念性的提出该设备的形状及功能,且主要尺寸均参照传统液—液水力旋流器的设计经验,并未考虑底部循环口对分离效率所带来的影响,因此造成数据的较大误差。但该试验验证了内循环式水力旋流油水分离器结构的可行性,使该结构具有继续升入研究的意义。

[1]张思冲.大庆纳污湿地重金属污染研究[D].东北林业大学,2005.

[2]黄逍,张志芬.中药工业废水处理研究进展[J].环境科学与技术,2011,06,15.

[3]吴应湘,许晶禹.油水分离技术现状及发展趋势[R].力学进展,2015,4,21.

[4]胡晓林,刘红兵.几种油水分离技术介绍[J].热力发电,2008,3:1002-3364.

[5]曹晓娟.旋流器内空气柱的形成与发展及对分离的影响[D].南京工业大学,2008.

[6]张劲松,冯叔初,李玉星,刘淼儿.油水分离用水力旋流器流动机理和应用研究[J].过滤与分离,2001,3:1005-8265.

[7]胡筱敏,李海波,余仁焕,罗蒨,李新国.离心力作用下的油-水分离[J].金属矿山,2001,2:1001-1250.

[8]刘贵海,华正荣.流量和回转半径对螺旋管分离器脱油效果的影响[J].中国石油和化工标准与质量,2011,4:1673-4076.

Researchon Internal Circulating HydrocycloneOil-Water Separator

ZHANG Hui-huang,LUAN Jiang-feng,ZHAO Zhi-yang

(SchoolofMechanicalEngineering,LiaoningShihuaUniversity,LiaoningFushun113001,China)

Main problems of the modern petroleum industry were introduced,and it’s pointed out that the oil-water separation work occupies an indispensable position in the petroleum industry.It is an important work to adapt to the development of the times,to improve the full use and development of resources and the protection of environment.In this paper,the present situation of oil-water separation technology was summarized,and the basic principles of gravitational sedimentation method and centrifugal separation method were discussed,their advantages and disadvantages were analyzed.Combined with the research results of separation technology,the internal circulating hydrocyclone oil-water separator was put forward.And the feasibility of the new structure was verified by experiments.

Oil-water separation;Centrifugal separation;Novel separation structure

TQ 052

A

1671-0460(2017)11-2356-04

2017-01-10

张辉煌(1990-),男,河南省信阳市人,硕士,毕业于辽宁石油化工大学化工过程机械专业,研究方向:压力容器与结构完整性技术。E-mail:1006328603@qq.com。