液相循环加氢技术在湛江东兴200万t/a柴油加氢装置生产超低硫柴油的工业应用

2017-12-07陶磊于洪滨牛世坤

陶磊,于洪滨,牛世坤

(1. 中国石化湛江东兴石油化工有限公司,广东 湛江 524012; 2. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

液相循环加氢技术在湛江东兴200万t/a柴油加氢装置生产超低硫柴油的工业应用

陶磊1,于洪滨1,牛世坤2

(1. 中国石化湛江东兴石油化工有限公司,广东 湛江 524012; 2. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

中国石油化工股份有限公司成功开发了 SRH液相柴油加氢技术,近期该技术在中国石化湛江东兴石油化工有限公司200万t/a柴油加氢装置上成功进行工业应用。工业应用结果表明,处理直馏柴油,在新鲜原料体积空速1.27 h-1、反应器入口温度358.3 ℃、循环比2.3:1、系统压力8.69 MPa的条件下,精制柴油的硫含量降低至5.72 μg/g。与采用常规气相加氢技术相比,该装置的氢耗和能耗较低,是低成本实现柴油产品质量升级的较好技术。

液相循环;清洁柴油;加氢脱硫;工业应用

随着国家对环保问题越来越重视,内燃机成为重要的空气污染源,内燃机排放标准逐步提高,作为内燃机重要燃料的柴油,其质量标准也逐年提升。为了满足新国标质量要求[1],加氢技术成为最重要的清洁油品生产技术。同时,炼油行业进入“薄利时代”甚至“微利时代”。2017年1到7月全国规模以上工业企业利润率平均为6%左右[2],而石油石化业的利润率仅为5%,在41种规模以上工业企业中,排名第32位,炼油企业在减少操作费用、控制运行成本等方面面临巨大压力。为此,世界各国炼油技术研发人员开发了多种加氢技术,在适应柴油质量升级的同时,降低装置投资和操作费用。

其中 SRH液相加氢技术是近几年发展起来的一种突破性加氢技术[3]。该技术反应部分取消了能耗和投资较大的氢气循环系统,改为精制油部分循环,原料进行加氢精制反应所需的氢气依靠循环的精制油和原料的饱和溶解携带。冷模试验和流体力学研究结果表明,采用液相循环加氢技术,反应器内流体的流动可以近似的认为是平推流,所以反应器内的内构件与常规气相循环加氢技术反应器的结构相近。从该技术的特点上来说,通过全液相反应,消除催化剂床层内的“干区”,提高催化剂的利用率;由于与氢气相比,同样质量的油品热容要的多,加氢反应热相当时,催化剂床层的温升降低,减少高点温度出现的几率,从而降低裂化等副反应,提高柴油产品的收率,降低加氢装置氢气消耗。采用该技术建设的工业装置具有高压设备少,热量损失小,投资费用和操作费用均低等突出优点[4],是低成本实现柴油——特别是直馏柴油质量升级的较好技术。

1 装置概况

中国石化湛江东兴石油化工有限公司柴油加氢装置采用中国石油化工股份有限公司开发的SRH液相循环加氢技术进行设计建设,设计规模为200万t/a,年开工时数8 400 h,以直馏柴油为原料,生产硫含量小于50 µg/g的精制柴油,副产部分石脑油。

装置在工艺上采用高温、高压、临氢催化工艺过程,具有反应原理新、控制方式新、关键设备新等特点。反应部分设一台反应器,共三个催化剂床层,每个床层设置氢气补充、溶解和废氢排放设施及液位测量设施,设计新鲜原料体积空速2.0 h-1,采用炉后混氢、热低分工艺流程。汽提分馏部分采用典型的双塔流程,脱硫化氢汽提塔热源采用过热水蒸气;为减少精制油中水含量,产品分馏塔采用重沸炉作为热源。装置原料缓冲罐前设置了一台25 μm原料油自动反冲洗过滤器,以防止原料油中的固体颗粒被带入反应器,造成反应器床层压降增长过快,影响装置的平稳运转。

2 液相循环加氢技术的特点

在常规的固定床加氢工艺过程中,为了控制催化剂床层的最高点温度和减少催化剂上积炭的生成趋势,加氢装置通常采用很大的氢油体积比,在加氢反应完成后富余大量的氢气。为减少氢气浪费,这些富余的氢气通常经循环氢压缩机增压后在加氢装置中循环使用。

采用该工艺,工业装置的循环氢压缩机及配属的高压设备比较多,其采购费用占整个加氢装置建设成本的比例较高,同时受循环氢压缩机特点所限,加氢反应富余的氢气必须将温度降至 45 ℃以下,才能进入循环氢压缩机,这就造成热量损失比较大。如果能够将加氢处理过程中的氢气流量减小甚至去除氢气循环系统,可以为企业节省装置投资,降低清洁柴油操作成本。为此,中国石油化工股份有限公司开发了SRH液相循环加氢技术。

2.1 氢气溶解量的影响

氢气是进行加氢反应的关键介质,对于SRH液相循环加氢技术而言,油中溶解的氢气量是液相循环加氢技术的关键问题之一,溶解的氢气量不足,造成加氢反应的动力不足,影响加氢脱硫和加氢脱氮反应的进行,同时也影响精制柴油其他性质,如密度降低、十六烷值增加、多环芳烃饱和等。一般而言,油中氢气最大溶解量为氢气在油中的饱和溶解度。氢气在典型柴油的溶解度随压力和温度下变化曲线见图1。

图1 不同压力、温度下氢气在柴油中的溶解曲线Fig.1 Solubility curves of hydrogen in diesel oil under different pressure and temperature

从图1可以看出,氢气在柴油中溶解度随着压力及温度的提高而提高,特别是压力影响更为明显。尤其是将压力从 8.0 MPa(常规气相加氢常用的压力等级)提高到10.0 MPa后,氢气在柴油中的溶解度增加15%(m)以上,所以大部分采用SRH液相循环加氢技术的柴油加氢装置,设计压力选择 10.0 MPa这个压力。从温度的影响来看,较高的温度有利于提高氢气的溶解度,这就为SRH液相循环加氢技术提供技术可行性。

2.2 反应温度的影响

反应温度是控制加氢精制反应深度的重要手段。提高反应温度可加快加氢反应进行的速度,在相同的反应时间内提高脱硫脱氮反应速率,从而在整体上提高加氢反应进行的程度。但是,提高反应温度会加快催化剂表面积碳结焦速度,导致催化剂活性降低,影响加氢催化剂的稳定性。所以,反应温度的选择一般受催化剂活性影响,并且力争精制柴油满足生产的前提下,采用尽可能低的反应温度。

在相同的反应压力下,随着反应温度的提高,反应系统能够溶解更多的氢气,有利于提高加氢反应深度,SRH液相循环加氢精制柴油的密度、硫含量及氮含量降低,十六烷指数增加。与采用常规滴流床技术相比,采用液相循环加氢技术,提高反应温度对提高加氢反应深度和加氢脱硫效果更佳明显。

2.3 反应压力的影响

反应系统的压力主要是通过调整每个催化剂床层携带进反应系统的氢气量和排放气量来共同实现的。

在其他工艺条件都相同的前提下,随着反应压力的提高,有利于提高单位质量油品的溶氢量,进而提高加氢反应速度,在单位时间提高加氢反应效果,降低SRH液相循环加氢精制柴油密度、硫氮含量和多环芳烃含量,提高十六烷指数和十六烷值,为生产国Ⅴ清洁柴油创造条件。同样,提高反应压力,就需要提高装置建设时主要设备的材质等级,增加企业投资。

从工艺试验结果来看,加工常规柴油原料,采用10.0 MPa左右的反应压力,具有较好的技术经济性。

2.4 循环比的影响

为了给反应体系提供足够的氢气,SRH液相循环加氢技术依靠液相产品大量循环来携带氢气。在相同的工艺条件下,提高循环比(循环油与原料柴油的质量比)反应器内会溶解更多氢气,有利于提供加氢反应所需的氢气。同时,由于油品的比热容比较大,可大大降低反应器出入口的温升,有利于提高催化剂的利用效率,实现反应器内的等温反应,并可降低裂化等副反应的发生,提高装置液体产品收率。

提高循环比,相同的进料量时,单位时间内流过催化剂床层的油品量增加,原料与催化剂接触时间缩短,对于反应速度比较低的反应,如多环芳烃饱和等比例,尤其是原料比较重而且设计空速比较大时,需要统筹考虑反应体系内氢气浓度和催化剂与原料接触时间。

一般而言,柴油液相循环加氢装置,需要选择适宜的循环比,建议循环比按照1.5~2.5设置。

3 生产国Ⅴ标准柴油的运行情况

3.1 原料性质

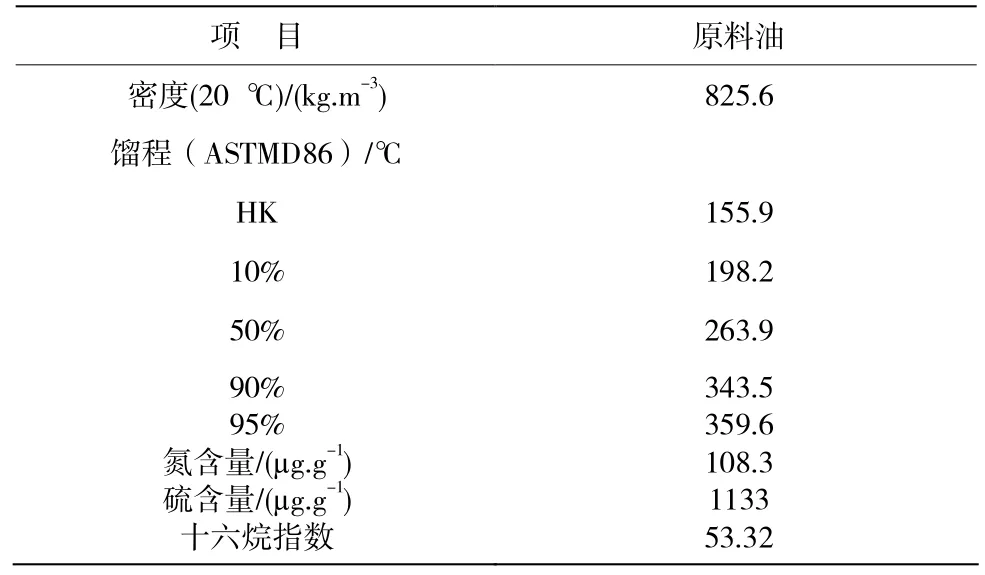

生产国Ⅴ标准柴油时,典型原料油性质见表1。

表1 原料性质Table 1 Feed properties

从表1可知,装置生产国Ⅴ标准柴油期间,原料油的硫含量为 1 133 µg/g,氮含量 108.3 µg/g,属于低硫柴油,95%的馏出点温度已接近360 ℃,从工业经验看,终馏点已经达到370~375 ℃,属于馏程较重的柴油原料。

3.2 操作条件及主要产品性质

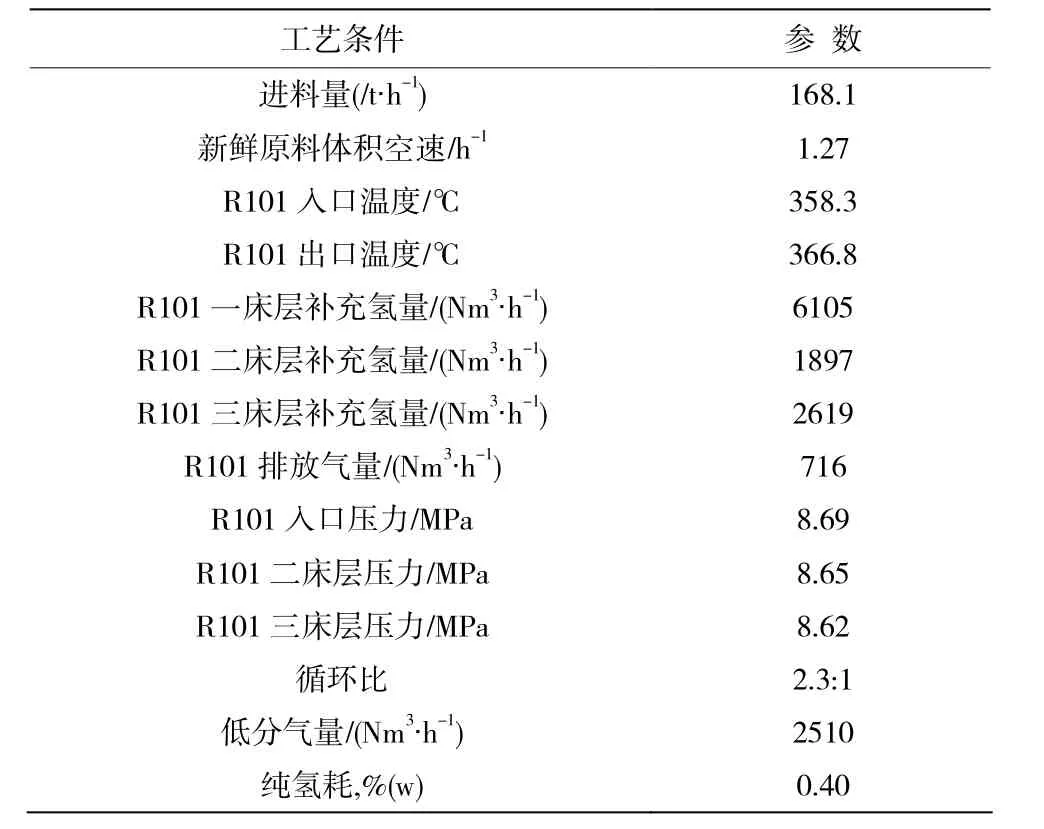

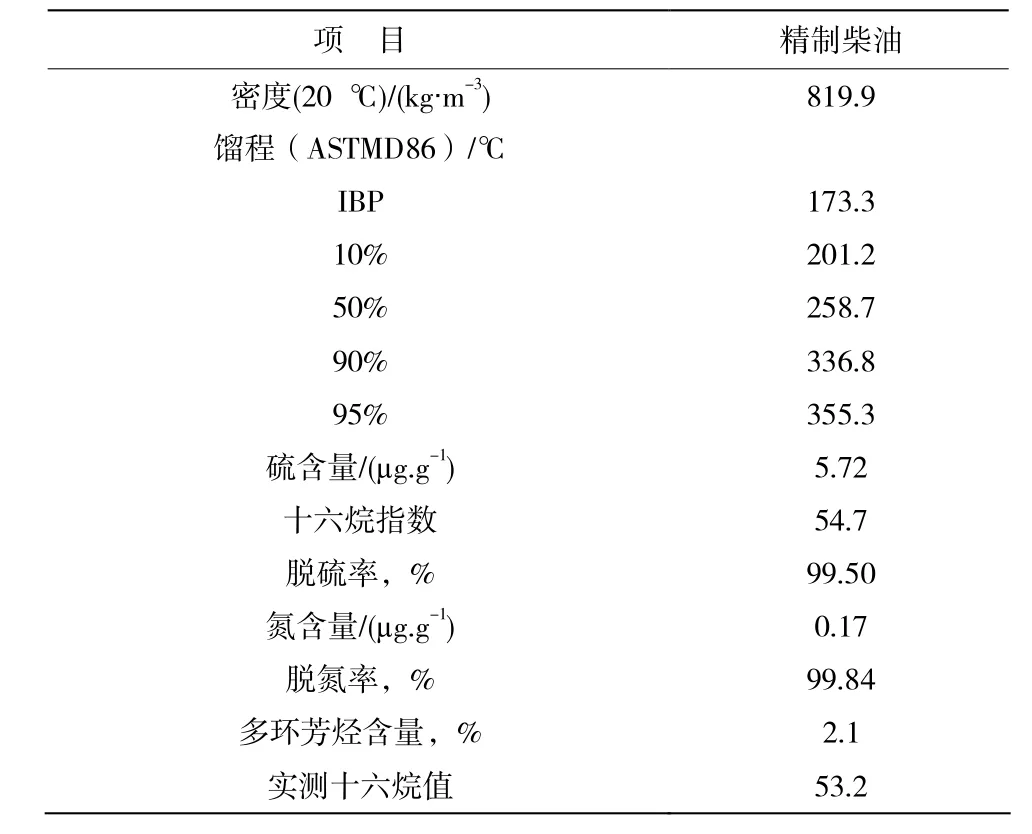

生产国Ⅴ标准柴油期间,装置操作条件及产品性质分别见表2、表3。

表2 装置操作条件Table 2 Unit operating conditions

由表2可以看出,生产硫含量小于10 μg/g的精制柴油时,反应器入口压力按照8.69 MPa控制,实际上本装置设计压力为11.0 MPa。日常生产国Ⅴ柴油,装置尚有一定的富余能力。

表3 精制柴油主要性质Table 3 Main properties of refined diesel

从表2、表3可以看出,在新鲜原料体积空速1.27 h-1、反应器入口压力8.69 MPa、反应器入口温度358.3 ℃、循环比2.3∶1的工艺条件下,精制柴油硫含量降低至5.72 µg/g,脱硫率达到99.50%,精制柴油满足 GB19147-2016中国Ⅴ柴油的质量标准,甚至满足GB19147-2016中国Ⅵ柴油的质量标准。与原料性质相比,精制柴油密度降低了 5.7 kg/m3,十六烷指数增幅为1.4个单位,95%(v)点降幅为4.3 ℃。

3.3 装置能耗

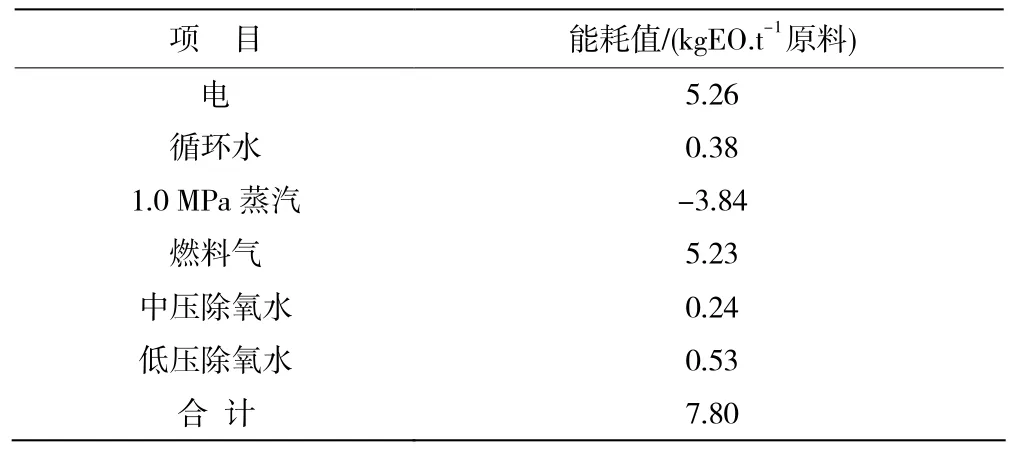

生产国Ⅴ标准的清洁柴油时,装置能耗分布情况见表4。

表4 生产国Ⅴ标准的清洁柴油时装置能耗分布Table 4 Unit energy consumption distribution when producing clean diesel fuel meeting National V standard

从表4可以看出,生产国Ⅴ标准柴油时装置能耗为7.80 kgEO/t原料。

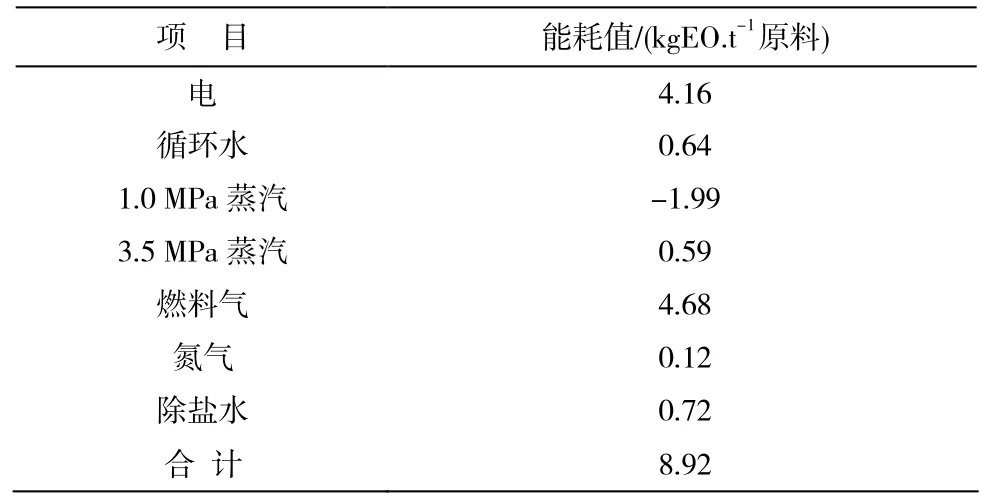

采用常规气相加氢工艺,加工直馏柴油,氢耗分布见表 5[5,6]。

表5 常规加氢装置能耗分布Table 5 Energy consumption distribution of hydrogenation unit with conventional technology

从表4与表5的对比可以看出,采用常规技术的柴油加氢装置设计规模更大(280万t/a),采用液相循环氢技术,装置总的操作能耗还是比较低的。其中因使用循环泵,电耗较高;不使用3.5 MPa蒸汽(一般而言,加氢装置3.5 MPa是循环氢压缩机的动力),同时自产大量的1.0 MPa蒸汽。

4 结 论

(1)中国石化湛江东兴石油化工有限公司200万 t/a柴油循环加氢装置能够长周稳定地生产满足国Ⅴ直馏标准的车用柴油,不仅为柴油产品质量升级提供了稳定、可靠的技术支撑,而且在降本增效、节能降耗等方面显示出明显的优势。

(2)液相循环加氢技术在中国石化湛江东兴石油化工有限公司的工业应用结果表明,采用SRH液相循环加氢技术,加工直馏柴油,脱硫率为99.50%,纯氢耗量为0.40%(w),能耗为7.80 kgEO/t原料。

(3)采用SRH液相循环加氢技术,中国石化湛江东兴石油化工有限公司200万t/a柴油加氢装置已经具备生产国Ⅵ柴油的能力,为适应未来柴油质量的进一步升级做好准备。

[1] 董晓猛. 2.20 Mt/a连续液相柴油加氢装置首次开工总结[J].炼油技术与工程,2014(1):34-38.

[2] 国家统计局2017年8月公布的统计数据[R].

[3] 李哲,康久常,孟庆巍. 液相加氢技术进展[J].当代化工,2012,(3):292-294.

[4] 宋永一,李韬,牛世坤,等. 生产清洁柴油的液相循环加氢技术的工业应用[J].当代化工,2014(12):2582-2584.

[5] 宋永一,方向晨,刘继华 SRH液相循环加氢技术的开发及工业应用[J].化工进展,2012(1):240-245.

[6] 连德元. FHUDS-5柴油超深度加氢脱硫催化剂的工业应用[C].20 17炼油加氢技术交流会论文集:526-534.

Commercial Application of Liquid Phase Hydrogenation Technology in Producing Ultra-low-sulfur Diesel in 2 Mt/a Diesel Hydrofining Unit in Zhanjiang Dongxing Petrochemical Company

TAO Lei1,YU Hong-bin2,NIU Shi-kun1

(1. Sinopec Zhanjiang Dongxing Petrochemical Co., Ltd., Guangdong Zhanjiang 524012,China;2. Sinopec Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001,China)

Sinopec has successfully developed SRH liquid phase diesel hydrogenation technology. Recently this technology has been successfully applied in the 2 Mt/a diesel hydrofining unit of Sinopec Zhanjiang Dongxing Petrochemical Co., Ltd. Industrial application results indicated that, the sulfur content of refined diesel was reduced to 5.72 μg/g under the condition that LHSV was 1.27 h-1, the inlet temperature of the reactor was 358.3 , the recycle℃ratio was 2.3:1, and the system pressure was 8.69 MPa when processing SRGO. Compared with the conventional gas-phase hydrogenation technology, the hydrogen consumption and energy consumption of the unit are lower, and it is the technology for upgrading the quality of diesel products at low cost.

Liquid circulation;Clean diesel; Hydrodesulfurization; Commercial application

TE624.4+31

A

1671-0460(2017)11-2316-04

2017-09-10

陶磊(1982-),男,广东湛江人,工程师,2005年毕业于北京石油化工学院化学工程与工艺专业,研究方向:从事石油炼制工艺技术管理工作。E-mail:taol.zjdx@sinopec.com。