S7-400 PLC在联碱粉体输送控制系统中的应用

2017-12-07周峰

周 峰

(西安航天自动化股份有限公司)

S7-400PLC在联碱粉体输送控制系统中的应用

周 峰

(西安航天自动化股份有限公司)

介绍在延长集团兴平化肥厂技改工程中,S7-400 PLC在联碱粉体输送控制系统中的应用,着重对S7-400 PLC的硬件配置、软件配置做了说明。整套系统投入使用以后,运行良好。

联碱粉体输送 S7-400 PLC 控制系统

联碱粉体输送控制系统是通过控制不同种类输送机将原盐作为生产原料从原盐存储区输送到工艺反应炉,再将生产的产品由生产车间输送到存储设备中保存。笔者所介绍的工程为延长集团兴平化肥厂联碱粉体输送控制系统。系统采用分布式控制系统技术,分为控制层和操作管理层,控制层由中心控制室可编程控制器PLC和布置在3个远程站的可编程控制器PLC组成,管理层由设置在中心控制室的一台操作员站和一台工程师站组成,两个层之间通过带光纤口的工业交换机和以太网光纤环网连为一体,实现生产工艺过程的计算机管理控制。

1 联碱粉体输送工艺

本系统按工艺分,有3个区域的完整流程:

a. 原盐储运。将原盐从存储区输送至原盐筒仓,由振动给料机、斗式提升机、埋刮板输送机和带式输送机组成。

b. 纯碱输送。将煅烧工艺生产的轻灰、重灰输送至轻灰仓和重灰仓,由埋刮板输送机、斗式提升机和电动三通组成。

c. 氯化铵输送。将干铵、湿铵输送至包装机系统,由带式输送机和螺旋输送机组成。

3个工序输送控制设备的DI点为494个,DO点为280个,AI点为23个,AO点为2个。输送设备之间采用联锁控制,控制室集中操作,但现场设置单机试车开、停开关,连续输送设备均接入PLC系统。所有联锁设备均能在设备近旁就地操作,并能解除联锁。

考虑到设备带负载停机等因素,工艺流程启动时,只按逆料流输送方向逐台启动,工艺流程停机时,工艺流程按顺料流输送方向逐台停机。当某一设备发生故障时,它前面(逆物料输送方向为前)所有输送设备应立刻停止运行,同时发出故障报警声光信号,之后的设备延迟停机,直到物料卸空。故障解除后,按正常顺序运作。

筒仓、灰仓设置高、低料位计。料仓料位计发出高料位报警时,中心控制室通知操作人员进行包装纯碱;低料位报警时,中心控制室通知操作人员输送纯碱。

2 控制系统

控制系统由PLC和监控系统组成。PLC(可编程逻辑控制器)是现代工业控制的核心部分[1]。PLC采用循环扫描的工作方式进行,其工作过程包括4个阶段:输入信号采集、通信处理、内部执行用户程序和指令输出。监控系统(上位机)通过以太网与PLC完成数据信息交换,实现对设备状态的监视和控制。

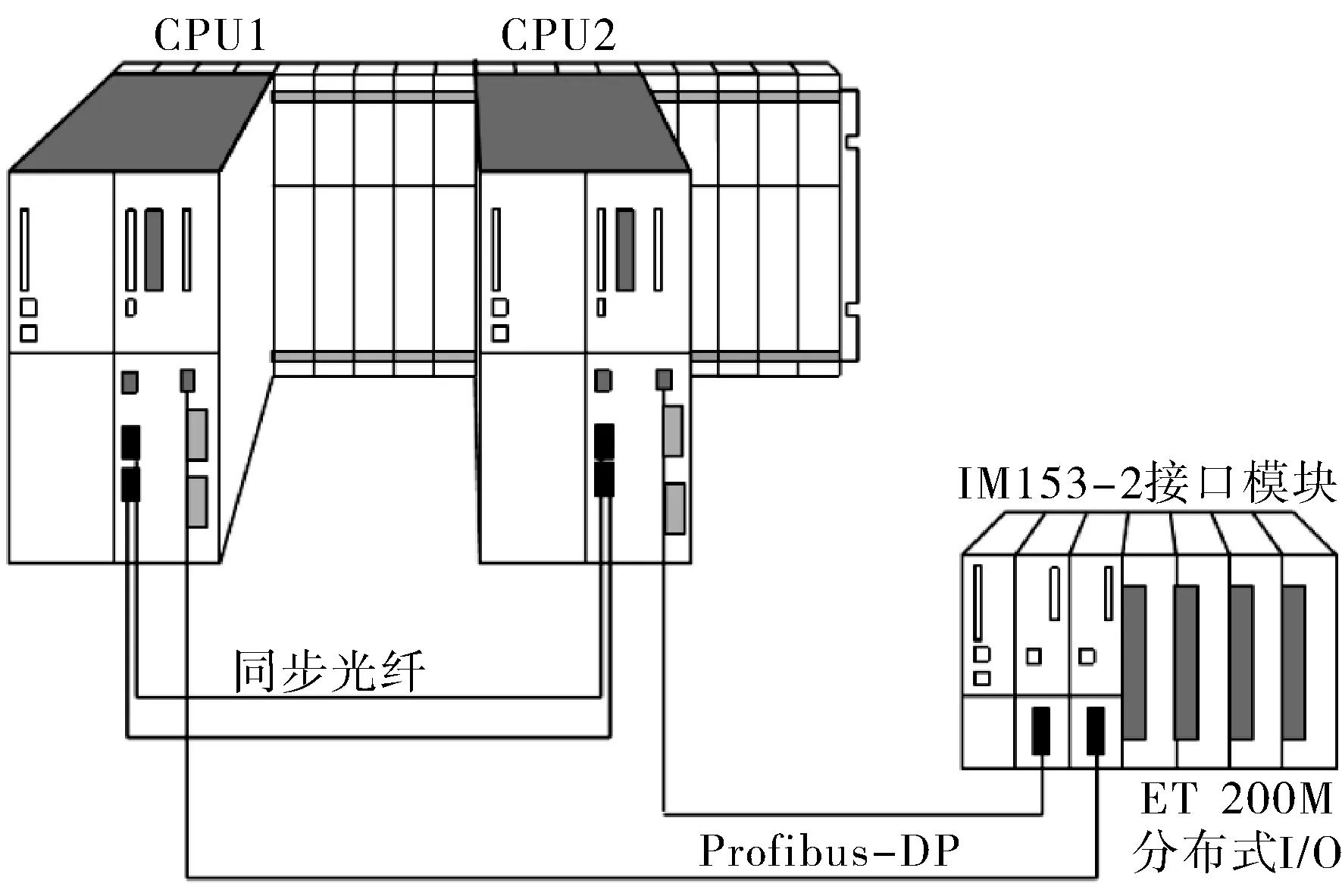

本系统PLC采用S7-400系列CPU414-4H型控制主机,CPU处理每条二进制指令时间最快为45ns,具有2.8MB RAM,最大支持64K数字量,4K模拟量I/O,完全可以满足联碱粉体输送整个设备的控制。PLC系统采用双机热备方式,互为热备的两个CPU通过同步光纤,实现两个CPU程序的同步和热备之间的互相切换。CPU与ET 200M分布式I/O之间采用冗余的Profibus-DP总线电缆通信,提高了系统通信的可靠性。CPU414-4H型控制主机可以连接多个ET 200M分布式I/O。PLC配置如图1所示。

图1 S7-400配置示意图

PLC系统设一个主控室、3个远程站,共9面柜体。主控制室内设置控制台1套、控制柜2个、电源柜1个,1#~3#远程站各设置控制柜1个、电源柜1个。

电源柜中上部配有一台220V交流双路电源自动切换器,可保证系统供电的稳定性,下部装有一台UPS不间断电源,可给控制系统备用供电,还安装有两台24V(DC)电源,直流稳压电源均有指示灯,并配有熔断器保护。直流电源主要供现场设备、模块、隔离继电器的工作。

控制柜中配有一套S7-400H热备系统,包括一个安装底板、两个电源模块(PS407)、两个PLC主机(CPU414-4H)、两个以太网通信模块(CP443-1)和ET 200M分布式I/O模块。

IM 153-2用作ET 200M的接口模块,最多可将12个I/O系列的模块连接到接口模块。接口模块和所需的I/O模块都安装在导轨上。I/O模块彼此连接并经过总线连接器连接到IM 153-2接口摸块,开关量输入模块采用32点数字量输入模块,主要用来连接系统输送设备电机的状态监视继电器;开关量输出模块采用32点数字量输出模块,主要用来连接系统输送设备电机的控制继电器;模拟量输入模块采用8通道输入模块,主要用来连接系统输送设备电机的电流信号;模拟量输出模块采用8通道输出模块,主要用来控制振动给料机的速度。

3 组态

编程软件采用STEP7 5.5SP2。STEP 7应用在SIMATIC S7-300/S7-400、SIMATIC M7-300/M7-400和SIMATIC C7上。可以通过Windows用户接口启动STEP 7。启动后创建项目结构,项目类似一个文件夹,所有的数据均可按照一种体系化的结构存储在其中,并可供随时使用。在项目创建完毕后,所有其他的任务均将在该项目中执行。组态站在对站进行组态时,可指定希望使用的可编程控制器,例如SIMATIC 300、SIMATIC 400、SIMATIC S5。

在对硬件进行配置时,可在组态表中指定自动化解决方案要使用的模块以及用户程序中对模块进行访问的地址,也可使用参数对模块的属性进行设置。

通信的基础是预先组态的网络,为此,需要创建自动化网络所需要的子网、设置子网属性、设置已联网工作站的网络连接属性和某些通信连接。

定义符号变量。可在符号表中定义局部符号或具有更多描述性名称的共享符号,以便代替用户程序中的绝对地址进行使用。

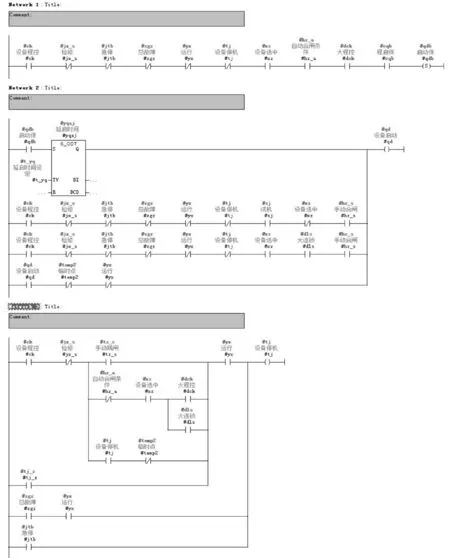

创建程序。STEP 7是一种基于Microsoft Windows环境的编程工具,提供包括FBD、LAD及STL等多种编程语言的单一开发环境,用于生成控制系统程序[2]。本项目中主要采用的是LAD梯形图进行编程。梯形图逻辑和参数号注解的编程可以更清楚地理解程序,以符号编程可使编程人员能比记数码更为直观地记住特殊含义的符号。在编程过程中,对同一类设备进行子程序编程,每一个设备调用同一个子程序功能块就能很简单地完成对同一类设备的控制。电机类的子程序控制和功能块控制如图2所示。

4 监控系统

监控系统采用IFix组态软件,即通过IFix组态画面和键盘对整个工艺系统进行监视和控制,控制室不再设常规控制仪表盘和模拟屏。LCD屏幕能显示工艺流程和所有测量参数,控制对象状态,也能显示成组参数。当参数越限报警或控制对象故障或状态变化时以不同颜色进行显示,并有声音提示。

图2 电机类设备控制子程序

按照工艺系统PID设计了多幅LCD画面,供随时调出监控,并且对所有被监控的信号均能打印记录。通过PLC对整个工艺系统实现自动控制、步操或远方手操,在PLC内设有必要的保护和联锁功能。

5 程序控制

联碱粉体输送系统有自动控制、联锁手动和试机3种运行方式,在现场设备状态正常的情况下,自动控制为系统的最佳运行方式,在此方式下,设备的空载运行时间最短,操作员的操作步序最少。联锁手动方式是对要启动的流程中设备按逆料流输送方向一对一的启动,按顺料流输送方向一对一停车,要求设备启动前须先将电动三通挡板启动到位,设备的保护动作处理均同自动控制方式。试机是在设备间解除了联锁关系的情况下,一对一启动设备,此方式绝不可带负载运行,原因是设备间已经不存在联锁停机功能。

6 结束语

应用PLC实现了联碱工艺系统粉体输送的全自动化控制,系统操作简单、运行稳定、安全可靠。改造后,设备简化,易于维修,并降低了运行成本,减少了粉体对人体的危害。PLC具有自诊断功能,能够使系统更加智能化,为安全生产保驾护航。

[1] 丁炜,魏孔平.可编程控制器在工业控制中的应用[M].北京.化学工业出版社,2004.

[2] 李若谷,韩敏.西门子PLC编程指令与梯形图快速入门[M].北京:电子工业出版社,2009.

周峰(1982-),工程师,从事PLC系统的集成工作,zfpangdo@163.com。

TH865

B

1000-3932(2017)11-1085-03

2017-07-04,

2017-07-14)