动压式油气分离器特性的量纲分析

2017-12-06张小彬朱卫兵张碧婷胡亮

张小彬, 朱卫兵, 张碧婷, 胡亮

(哈尔滨工程大学 航天与建筑工程学院,黑龙江 哈尔滨 150001)

动压式油气分离器特性的量纲分析

张小彬, 朱卫兵, 张碧婷, 胡亮

(哈尔滨工程大学 航天与建筑工程学院,黑龙江 哈尔滨 150001)

为了研究动压式油气分离器的分离与阻力性能,本文基于航空发动机滑油系统实验台,采用量纲分析方法建立了适用于工程应用的4种动压式油气分离器分离特性和2种阻力特性预测模型。误差检验分析和实验结果表明:4种分离特性预测模型的最大误差均小于5%,平均误差小于3%,最小二乘法得到的模型精度更高,逐步选择法则更简洁;2种阻力特性预测模型的最大误差均小于5%,平均误差小于2%,前向选择法建立的模型更优;模型适用工况为:滑油流量4.5~7.0 L/min,气液掺混比1∶1。

实验台; 动压式油气分离器; 量纲分析; 分离特性; 阻力特性; 预测模型; 误差

高性能润滑系统是保证现代航空发动机安全平稳运行的关键。润滑系统中经常混有大量空气,这不仅会降低滑油系统中换热器的性能,同时也会恶化摩擦对偶面的冷却与润滑条件[1-2],因此,在滑油系统中需设置油气分离器。动压式油气分离器安装在油箱内,利用离心原理将油和气分离,它不需要外力驱动、体积小、结构简单。

近年来,国内外学者对动压式油气分离的研究主要集中在气液旋风分离器(gas-liquid cylindrical cyclone,GLCC)中,探讨分离器内部的流动特性与力学行为。在实验研究方面,L.Gomez等测试得到了分离器内各向分速度场的分布和湍流各相关量在分离器不同位置的变化情况[3-4]。随着计算机技术的快速发展,数值模拟方法被广泛应用于分离器的研究中。Miguel A Reyes-Gutiérrez等分析了分离器内单相与两相流动流场,探讨了流动与结构参数对分离性能的影响,结果表明分离效率受分离器气芯行为影响较大,安装环形膜器可有效提高GLCC的分离效率[5-7]。另外,Guzmán等从理论角度建立了气泡运动轨迹方程,研究了分离器内气泡的力学行为[8-11]。

总体而言,以往研究主要集中在石油化工领域的分离器,就航空发动机专用分离器而言,理论与实验研究仍然较少,更缺乏从整体上对分离器特性进行描述的数学模型。本文采用量纲分析法,结合分离器实验数据,建立分离器特性预测数学模型,为分离器的设计和改进提供参考。

1 滑油系统实验平台及试验件

1.1实验原理

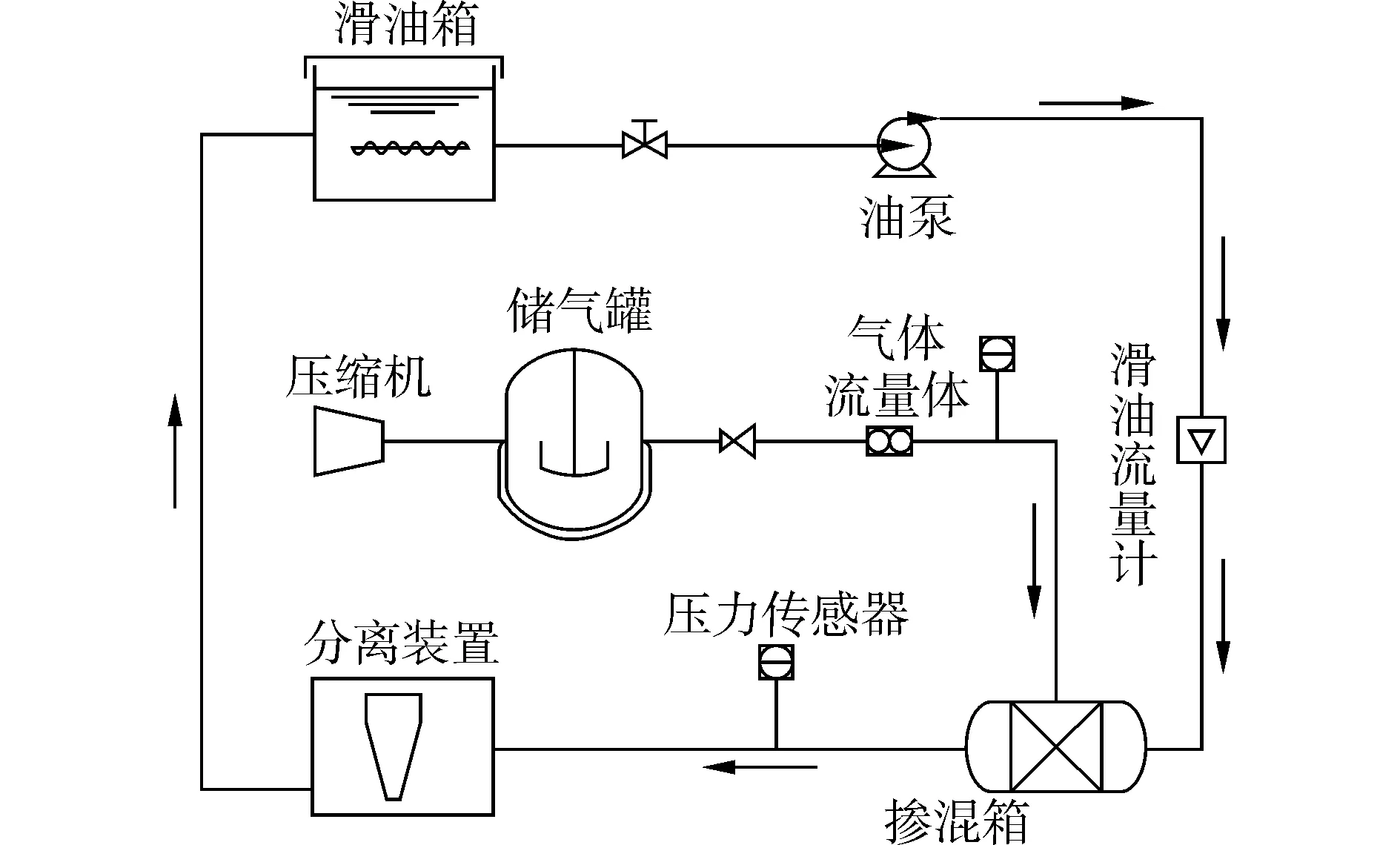

本文实验是在航空发动机滑油系统实验台上进行的,实验原理如图1所示。实验系统主要包含滑油和空气管路。油泵将滑油从滑油箱中抽出,经计量后进入油气混合器,储气罐中带压空气经节流和计量后送入油气混合器。滑油和空气流量计的精度等级为1.0级,压力传感器精度等级为0.5级,空气体积流量经换算而得。掺混后的油气送入分离器分离,分离后的滑油依靠重力落回油箱。

图1 实验台原理图Fig.1 Diagram of experimental platform

1.2分离器试验件及实验工况

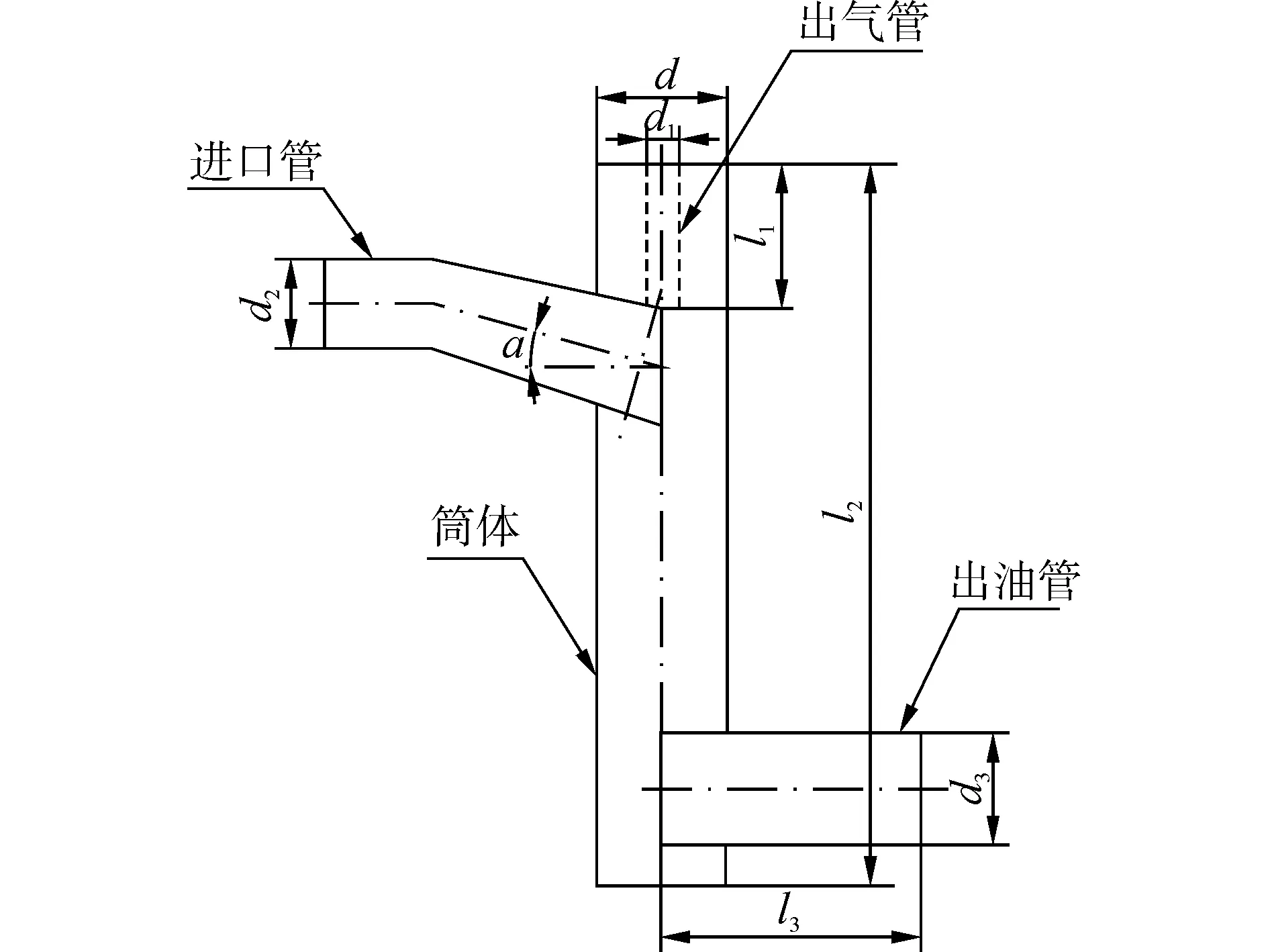

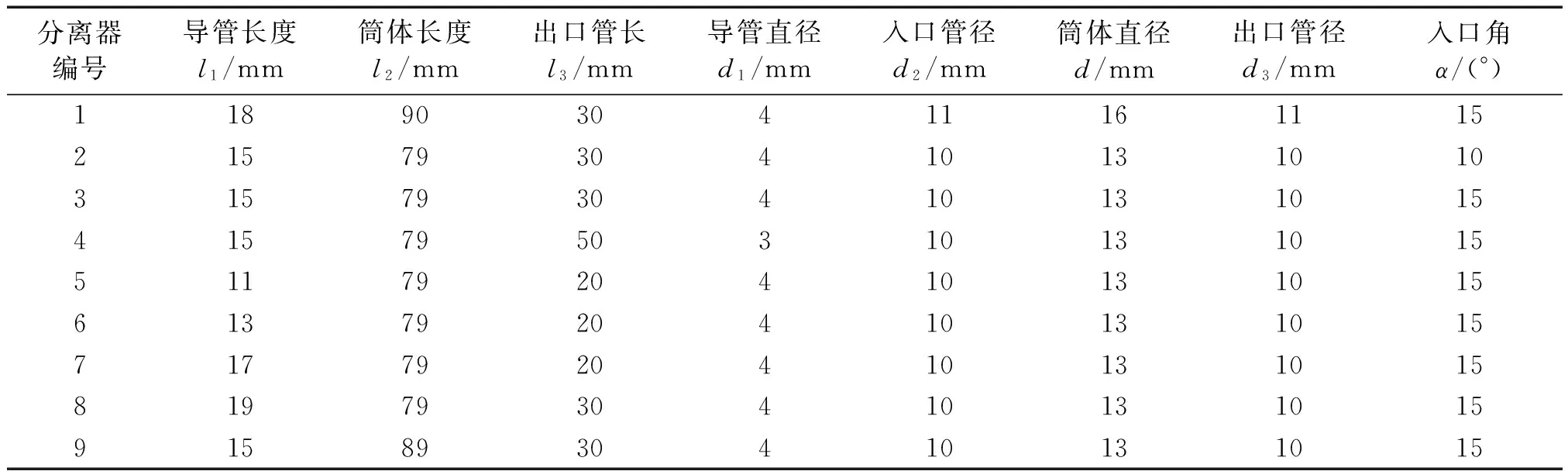

实验采用了9种不同结构的分离器,结构如图2所示,结构尺寸见表1。实验为常温,油气体积混合保持在1∶1,滑油流量为4.5~7.0 L/min,实验共获得50组数据。

图2 分离器结构示意图Fig.2 Structure diagram of separator

2 预测模型建立

分离器内部流动复杂,涉及到三维强旋湍流流动、气液两相流动及气泡的破碎和聚合等[12],国内外学者采用多种方法对分离器内流动规律进行了研究,取得了一些研究成果,对分离器内的流动规律有了一定认知。量纲分析法[13]是一种自然科学中建立数学模型的重要研究方法,可在经验和实验的基础上确定各物理量之间的关系。一个多因素复杂系统的宏观特性是由内部复杂的运动规律来决定的,研究发现,试图通过建立内部因素复杂的内在关系,而达到预测该系统的宏观性往往是不可能的,量纲分析法则不需深入研究复杂系统的内部,从宏观角度建立各个物理量之间的量纲平衡关系,通过一定的实验数据确定相关系数,最终获得研究对象的数学模型。因此,本文采用该方法对分离器特性进行研究。

表1 分离器结构尺寸

2.1分离特性预测模型

在实验中发现,分离器出口长度l3对分离效率的影响很小,可忽略不计,因此本文建立的分离特性预测模型不包含变量l3。

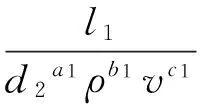

选取d2、ρ和v作为分离特性预测模型的核心物理量,建立无量纲方程:

F(l1,l2,d1,d2,d,d3,ρ,ρy,μ,v,α,ε,η)=0

(1)

式中:ρ为油气混合物的密度,ρy为滑油密度,μ为滑油动力粘度,v为入口速度,ε为气液比,η为分离效率。

利用π定理得到分离特性准则方程:

π9=ε,π10=η

(2)

根据量纲一致性原理可求得

π8=α,π9=ε,π10=η

(3)

则可建立分离特性预测模型为

(4)

将式(4)等号左右两边取对数,将非线性模型化为线性模型。

本文实验共获得50组实验数据,采用最小二乘法对其中的38组数据进行处理(其余12组数据用于模型校验),结果如下

(5)

同时,利用前向选择法、后向选择法和逐步选择法来删选变量,以简化模型形式,结果如下

(6)

(7)

(8)

2.2阻力特性预测模型

影响分离器阻力特性的主要物理量如表1所示,阻力特性预测模型与分离特性预测模型选取的核心物理量相同,模型的建立过程亦相同,结果如下:

无量纲方程:

F(l1,l2,d1,d2,d,d3,l3,ρ,ρy,μ,v,α,ε,ΔP)=0

(9)

式中ΔP为分离器压降。

准则方程:

(10)

阻力特性预测模型:

(11)

将式(7)等号左右两边取对数,结合实验数据,采用最小二乘法对实验数据进行处理,同时采用前向选择法、后向和逐步选择法来简化模型。处理后发现,利用最小二乘与前向选择法建立的预测模型一致,下称前向选择法预测模型;利用后向选择法和逐步选择法建立的模型一致,下称后向选择法预测模型,结果如下:

(12)

(13)

3 模型检验

运用数理统计的方法,对方程和模型参数估计值的可靠性进行检验,主要包括拟合优度检验、方程显著性检验等。

3.1分离特性模型检验

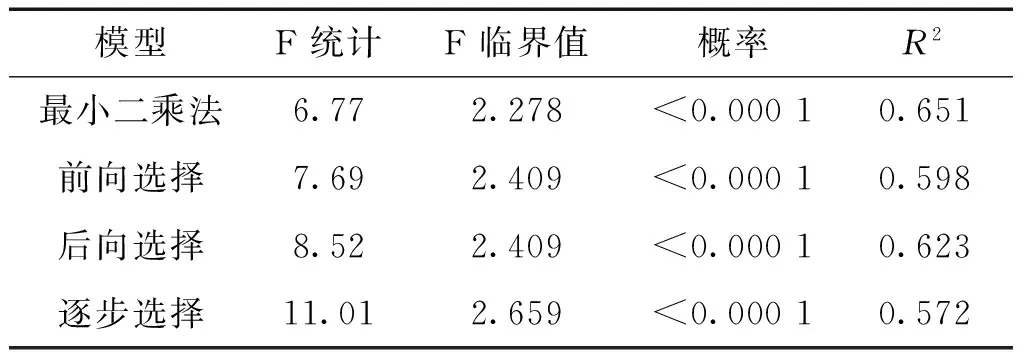

对各分离特性预测模型进行显著性检验,结果如表2所示。

由表2可以看出,四种方法建立的分离特性预测模型相关系数R2在0.6左右,故因变量和自变量相关性一般;但在0.05显著性水平下,F统计量值均大于临界值,F统计量概率均小于0.000 1,说明四种分离特性预测模型显著性较高,可用于分离效率的计算。

表2 分离效率模型验证

3.2阻力特性模型检验

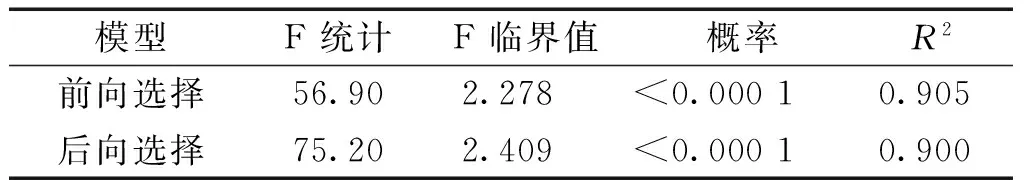

对各阻力特性预测模型进行显著性检验,结果如表3所示。

表3 阻力模型验证

由表3可以看出,在0.05显著性水平下,建立的阻力特性预测模型的F统计量值均较大,且远大于临界值,F统计量概率均小于0.000 1,相关系数R2接近1,所以,因变量和自变量相关性显著,且显著性较高,可用于分离器阻力计算。

4 实验值与计算值对比

预测模型通过显著性检验后,利用剩余12组数据对各预测模型进行准确性检验。

4.1分离特性预测模型验证

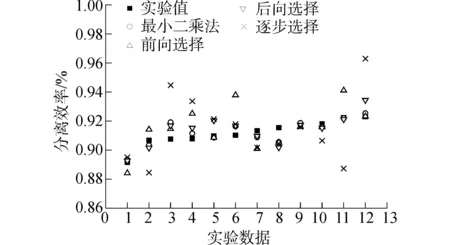

利用各分离特性预测模型对分离器分离效率进行计算,并将计算值与实验值进行对比,结果如图3所示,误差分析如表4所示。

图3 分离效率计算值与实验值比较结果Fig.3 Comparison of the separation efficiency between experiment and calculation

结合图3和表4可以看出:四种模型的总体误差和平均误差从小到大依次为常规算法、后向选择法、前向选择法、逐步选择法,此结果与显著性检验结果一致。四种模型的最大误差均小于5%(最大为4.33%),平均误差小于3%,说明四种模型都可用于工程计算。研究表明,显著性越强的预测模型,精度越高,相对误差越小,但包含变量越多,如最小二乘法得到的模型;逐步选择法则相反,建立的模型精度虽然最低,但变量也最少,工程应用更加便捷。

表4 分离效率模型误差分析

4.2阻力特性预测模型验证

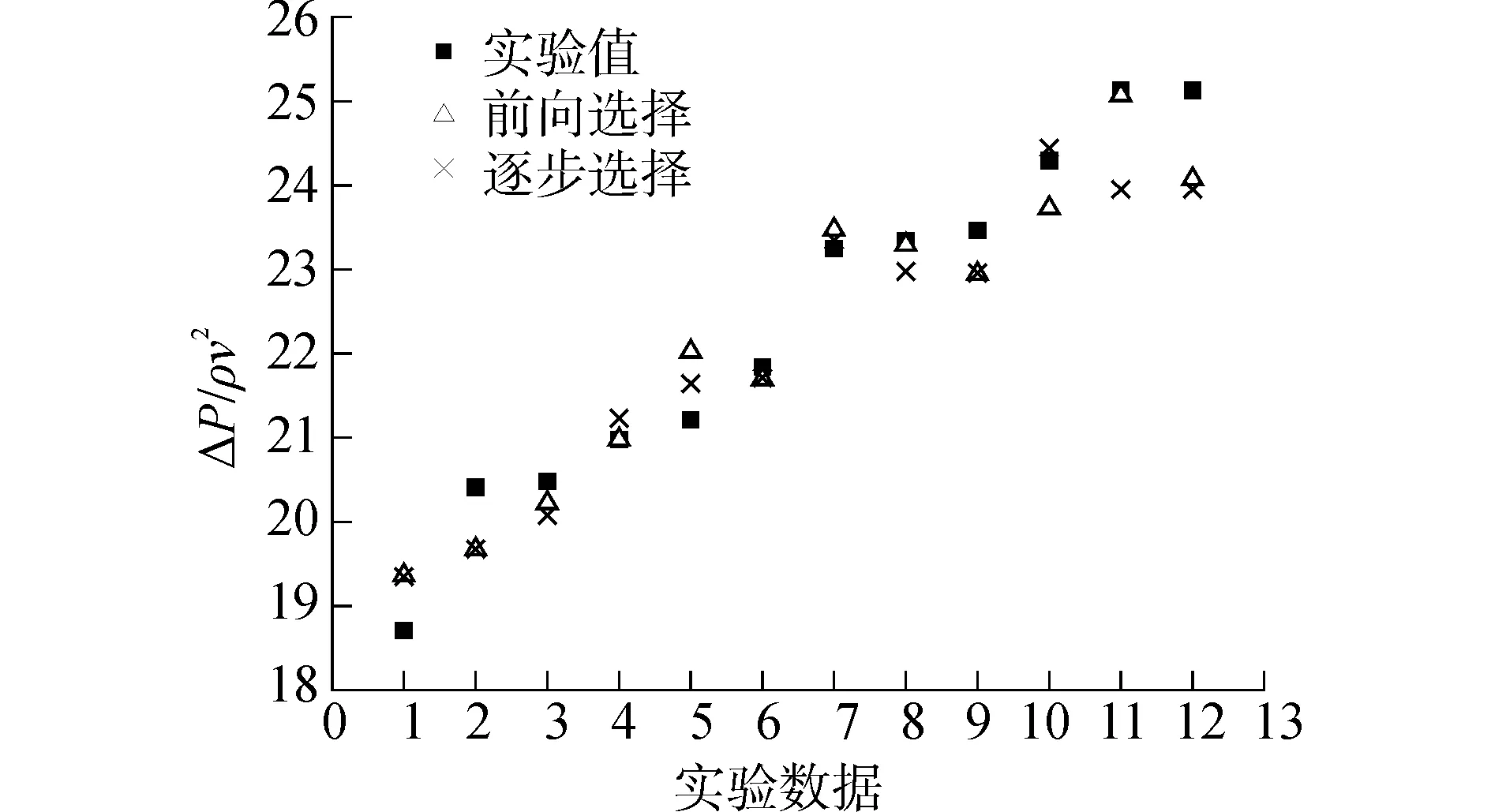

利用阻力特性预测模型对分离器的阻力进行计算,并将计算结果与实验值对比,结果如图4所示,误差分析见表5。

表5 阻力模型误差分析

图4 阻力计算值与实验值比较结果Fig.4 Comparison of the resistance between experiment and calculation

结合图4和表5可以看出:二种模型的误差均较低,最大误差小于5%(最大为4.68%),平均误差小于2%,其中,前向选择法建立的阻力特性预测模型更优,二种模型均可用于工程计算。

5 结论

1)以实验数据为基础,利用量纲分析原理可以建立足够精度的动压式油气分离器特性预测模型;

2)四种分离特性预测模型的最大误差均小于5%,平均误差小于3%,最小二乘法得到的模型精度更高,逐步选择法则更简洁;

3)四种阻力特性预测模型的最大误差小于5%,平均误差小于2%,其中前向选择法建立的模型更优;

4)本文建立的模型可用于滑油流量为4.5~7.0 L/min、气液掺混比1∶1的动压式油气分离器性能预测。

[1] 林基恕, 常春江, 杨九高. 航空发动机设计手册[M]. 北京: 航空工业出版社, 2002.

LIN Jishu, CHANG Chunjiang, YANG Jiugao. Aero engine design manual[M]. Beijing: Navigate Industrical Press, 2002.

[2] 刘晗, 刘跃凡. 小型航空发动机燃烧室热辐射环境数值模拟[J]. 应用科技, 2016(1): 72-75.

LIU Han, LIU Yuefan. Numerical simulation on thermal radiation environment of a small aeroengine combustion chamber[J]. Applied science and technology, 2016(1): 72-75.

[3] GOMEZ L, MOHAN R, SHOHAM O. Swirling gas-liquid two-phase flow—experiment and modeling part I: swirling flow field[J]. Journal of fluids engineering, 2004, 126(6): 935-942.

[4] GOMEZ L, MOHAN R, SHOHAM O. Swirling gas-liquid two-phase flow—experiment and modeling part II: turbulent quantities and core stability[J]. Journal of fluids engineering, 2004, 126(6): 943-959.

[5] REYES-GUTIÉRREZ M A, ROJAS-SOLRZANO L R, MARN-MORENO J C, et al. Eulerian-eulerian modeling of disperse two-phase flow in a gas-liquid cylindrical cyclone[J]. Journal of fluids engineering, 2006, 128(4): 832-837.

[6] MOLINA R, WANG S, GOMEZ L E, et al. Wet gas separation in gas-liquid cylindrical cyclone (GLCC) separator[C]// ASME Proceedings of the 26th International Conference on Offshore Mechanics and Arctic Engineering, New York: American Society of Mechanical Engineers, 2007: 731-746.

[7] KANG M F, HOYT N C, KADAMBI J, et al. Study of gas core behavior of passive cyclonic two-phase separator for microgravity applications[J]. Microgravity science and technology, 2014, 26(3): 147-157.

[9] 于尧.动压式油气分离器和离心通风器的设计与仿真模拟[D]. 沈阳: 东北大学, 2010.

YU Yao. Design and numerical simulation of dynamic pressure oil-gas separator and centrifugal ventilator [D]. Shenyang: Northeastern University, 2010.

[10] 杨春苗. 动压式油气分离器的机理模型研究和数值模拟[D]. 哈尔滨: 哈尔滨工程大学, 2013.

YANG Chunmiao. Mechanism model research and numerical simulation on dynamic pressure type gas-oil separator [D]. Harbin: Harbin Engineering University, 2013.

[11] 张小彬,朱卫兵,杨春苗, 等.基于气泡轨迹模型研究动压式油气分离器的分离性能[J].推进技术, 2014, 35(8): 1016-1022.

ZHANG Xiaobin, ZHU Weibing, YANG Chunmiao, et al. Study on performance of dynamic pressure oil-gas separator using bubble trajectory model[J]. Journal of propulsion technology,2014, 35(8): 1016-1022.

[12] 王克玲, 赵会军, 王小兵, 等. 基于量纲分析法计算水力旋流器分离效率[J]. 油气田地面工程, 2013, 32(4): 14-15.

WANG Keling, ZHAO Huijun, WANG Xiaobing, et al. Calculation of separation efficiency of hydrocyclone based on dimensional analysis method[J]. Oil and gas field surface engineering, 2013, 32(4): 14-15.

[13] MA Ji, ZHOU Ping, CHENG Wei, et al. Dimensional analysis and experimental study of gas penetration depth model for submerged side-blown equipment [J]. Experimental thermal and fluid science, 2016, 75: 220-227.

本文引用格式:

张小彬, 朱卫兵, 张碧婷, 等. 动压式油气分离器特性的量纲分析[J]. 哈尔滨工程大学学报, 2017, 38(11): 1757-1761.

ZHANG Xiaobin, ZHU Weibing, ZHANG Biting, et al. Study on dynamic pressure gas-oil separator characteristics using dimension analysis[J]. Journal of Harbin Engineering University, 2017, 38(11): 757-1761.

Studyondynamicpressuregas-oilseparatorcharacteristics

usingdimensionanalysis

ZHANG Xiaobin, ZHU Weibing, ZHANG Biting, HU Liang

(College of Aerospace and Civil Engineering, Harbin Engineering University, Harbin 150001, China)

This study analyzes the separation and resistance performance of a dynamic pressure gas-oil separator. Based on the experimental system of an aeroengine lubricating oil system and using dimensional analysis, four models were established to predict the separation characteristics, and two models were established to predict the resistance characteristics of a dynamic pressure gas-oil separator for engineering applications. Error analysis and experimental results show that the maximum error of the seperation prediction model is less than 5%, the average error is less than 3%, the model established by least square method has higher precision, and the stepwise selection method is the most accurate. The maximum error for both resistance models is less than 5%, the average error is less than 2%, and the model established using forward selection is better than backward selection method. The applicable condition for the models has an oil flow of 4.5~7.0 L/min and an air to liquid mixture ratio of 1∶1.

experimental platform; dynamic pressure type of gas-oil separator; dimensional analysis; separation characteristics; resistance characteristics; prediction model; error

10.11990/jheu.201609077

http://www.cnki.net/kcms/detail/23.1390.u.20171016.1608.016.html

V233.4

A

1006-7043(2017)11-1757-05

2016-09-26.

网络出版日期:2017-10-16.

张小彬(1979-), 男, 讲师, 博士研究生;

朱卫兵(1961-), 男, 教授, 博士生导师.

张小彬, E-mail: zhangxiaobin@hrbeu.edu.cn.