整流系统设计特点综述

2017-12-06王文生

王文生,何 鹏

(内蒙古晨宏力化工集团有限责任公司,内蒙古 阿拉善750306)

整流系统设计特点综述

王文生,何 鹏

(内蒙古晨宏力化工集团有限责任公司,内蒙古 阿拉善750306)

内蒙古晨宏力化工集团有限责任公司二期烧碱项目采用离子膜法电解和意大利迪诺拉电解槽,结合项目建设综合叙述对迪诺拉电槽电流的控制特点。

烧碱;整流;特点

1 整流系统组成

内蒙古晨宏力化工集团有限责任公司二期烧碱项目整流配套装置包含变压器、晶闸管主整流柜、整流控制柜、整流监控系统、极化整流柜、纯水冷却器、直流传感器、直流隔离开关、智能均流仪等。

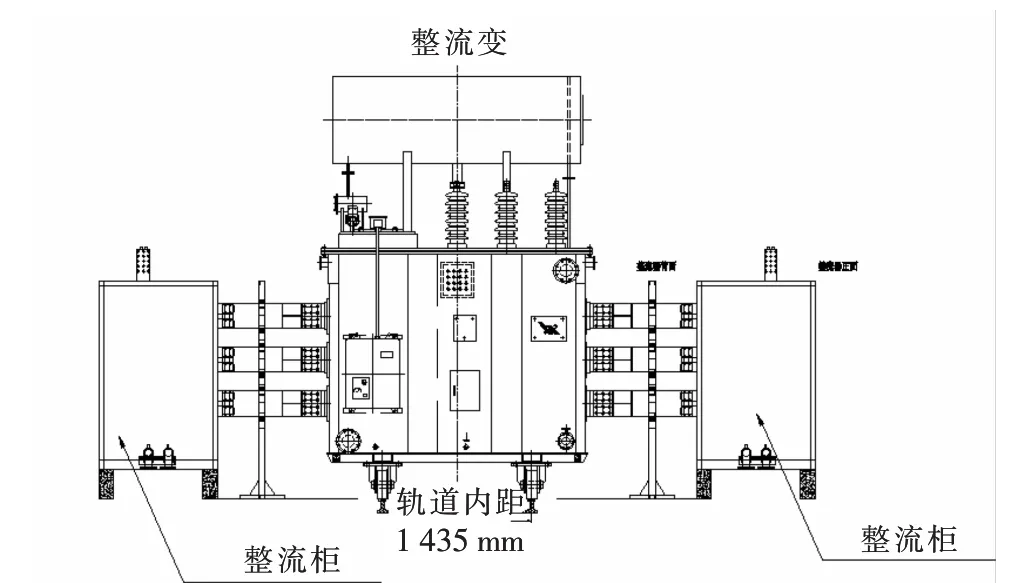

该整流系统包括2套整流机组和1套监控系统,每个整流机组采用1个变压器带2个整流柜(一拖二),每个整流柜带80个单元电解槽。5万t/a烧碱为2套整流机组,总共包括:变压器2台,主整流柜4个(KHS-16 kA/295V),整流控制柜(RCS9000型)4台,极化整流器4台(KJ-50A/290V),纯水冷却器(LSS-125B)4台,直流隔离开关(HD16-III 20 kA)8套,直流传感器(HLZ-B 20 kA)4套,智能均流仪(XH-12)4台内置,1套监控系统。整流器的设计参数及功能如下。

(1)单机直流额定输出电流:16 kA。

(2)直流输出额定电压:295 V。

(3)整流相数:6脉波/每台整流器,每套整流系统等效12脉波。

(4)每台整流器单独给一台电槽供电。

(5)整流方式:三相全控桥整流,非同相逆并联布置。

(6)控制方式:RCS9000系统,全数字式调节器,双通道热备用方式。

(7)调压方式:一台整流变带2台整流柜,整流变压器有载调压开关范围:60%~105%Udn,有载分接开关粗调,晶闸管相控细调。具有软起和零启动功能,并可连续平滑调节至额定电流。相控条件下电压输出大于60%时,整流电流输出100%连续。

(8)有载开关联动方式:整流变有载调压开关与晶闸管相位控制联调设有自动和手动解除开关。在相控角超限时微机上有提示信号。整流柜的a角小于10°时,发升档信号;当大于25°时,发降档信号。在一拖二系统中,对于任何一台整流控制柜退出运行(包括完全失电,甚至移走),均不会影响另外一台整流控制柜对有载开关升降档的控制。

(9)稳流精度。电网电压±5%额定电压变化范围内,负载电压在30%~100%条件下,其精度优于设置电流的±0.2%。

(10)整流元件均流系数≥0.93;整流臂间均流系数≥0.98。并均能在控制柜及后台上监控。

(11)整流元件电流储备系数≥3.08,可在150%额定直流电流下运行1 min。

(12)整流元件电压储备系数≥6.03。

(13)整流器网侧平均自然功率因数保证值>0.85(额定负载时)。

(14)整流柜效率≥99.03%(效率计算见后)。

(15)控制角与整流效率关系:控制角越小(即导通角越大)整流器整流效率越高,反之效率低。但控制角不能过小(一般不小于10°),控制角过小时,如果电网电压波动,输出电流也有可能发生波动的情况。

(16)DCS远程启停方式:硬线I/O方式直接启停整流器的功能,可由远端实现,即将其中某一台整流器脉冲封锁。也可以通过该种方式直接切断整流变压器高压开关。凡是连锁与控制信号,均可通过硬线连接。

(17)噪音水平:额定状态下运行在设备1 m处≤65 dB。

(18)电流反馈控制方式:直流反馈+交流反馈的形式,直流电流取自直流传感器,交流电流取自整流变压器内调变与主变之间的互感器,直流反馈与交流反馈能够自动相互校准。以直流反馈为主,交流反馈为辅。直流反馈与交流反馈在各自都正常的情况下,可以自动切换。当系统直流反馈异常自动切换至交流反馈后,如直流反馈恢复正常,自动发出切换至直流反馈的提示信息,然后由人工手动切换至直流反馈。

(19)整流系统可在3个地方进行开停车及升降电流,分别为就地控制柜、整流后台、DCS操作员站。在就地控制柜上进行权限设置,每次只能选择一个地方操作,针对迪诺拉电槽,国内均为DCS远程给定(DCS输出4~20 mA)调节控制电流升降。

(20)整流控制柜安装有电流表、电压表。

(21)主整流柜和控制柜设置带保护盖的急停按钮,操作时系统自动记录。

(22)整流器冷却方式:纯水循环冷却,整流元件双面水冷,快熔单面水冷,汇流铜母线双孔水冷,整流柜内部装水风冷换热器。

(23)出线方式:整流器交流进线:整流柜背后下方,直流出线为整流柜顶部。

(24)安装方式:整流柜为户内式结构,外壳防护等级IP42,具有防尘防滴特点,并具有防化学腐蚀措施。

(25)每套机组由一台整流变压器带两台整流柜。共计2套机组,可允许一台整流柜运行另一台整流柜检修的情况,并不影响运行。

2 整流系统的技术优势

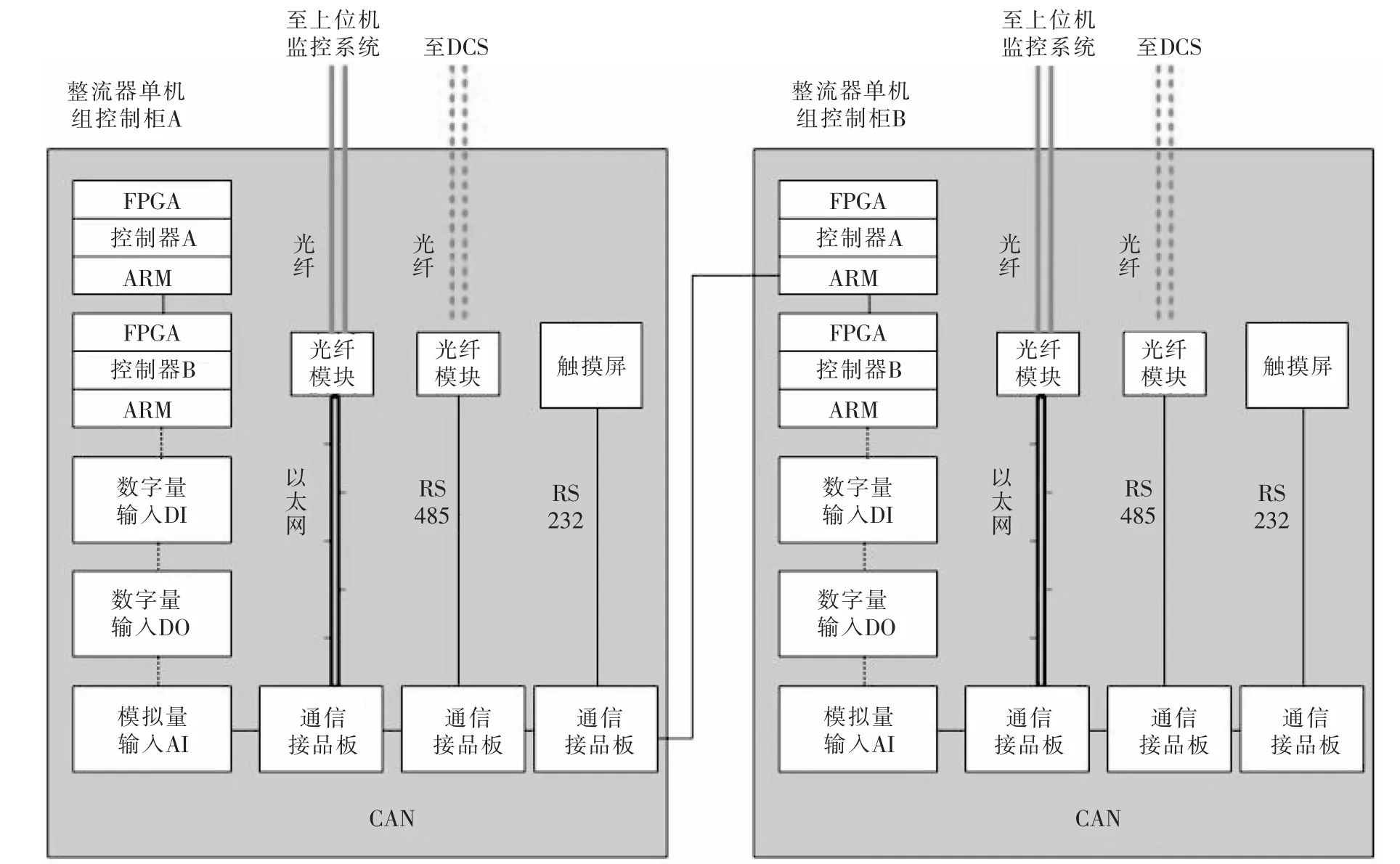

(1)控制系统在硬件设计上采用ARM微处理器+FPGA大规模可编程逻辑器件模式,在软件设计上采用嵌入式操作系统作为开发平台,完善多任务运行机制,在系统内部取消PLC,采用CAN总线和光纤传输技术用于内部信息交换,实现分散的、可靠的控制,实现整流系统各个部分的有机集成,也提高系统的智能化程度。

(2)整流柜和外围设备的信号采集和控制采用分布式I/O模式,全数子化处理、系统稳定、抗干扰能力强。数字化系统主要涵盖调节器、整流柜、整流变压器和其它辅助设备。整流系统的各部分均能实现智能化的检测、显示、控制、信息传输等。

(3)系统控制平台有12路脉冲独立输出调节,采用交流采样与直流采样技术、移窗算法与全波算法技术,同步PID调节器实现输入电压变化过程中实现动态化调节。

(4)采用3相全控整流方式、全密闭式水冷技术等,实现绿色、节能、环保和高效的整流电流设计。

该系统的数字化不仅体现在调节器,也体现在整流柜、整流变压器和其他辅助设备。整流系统的各个部分均能实现智能检测、智能显示、智能控制、信息智能传输;采用CAN总线(控制器局域网)用于整流系统的各个部分进行控制和信息交换,使整套整流装置成为一个完整的整体。

现场总线用于整流系统内部进行控制和信息交换,减少了大量的隔离器件、端子、柜间接线等,同时节省了安装、维护等费用,提高了工艺水平,实现了彻底的分散控制,也提高系统运行可靠性。单机组控制系统结构图见图1。

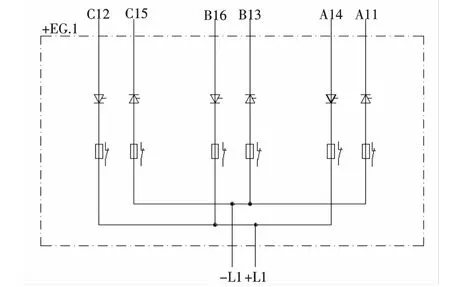

3 晶闸管整流柜特点

该项目每台整流柜采用6脉波三相全控桥非同相逆并联连接方式,整流臂纵向布置,立式结构,每臂并联3个硅元件。单柜内共有36只株洲南车时代的QTKP3300-22晶闸管,36只西整熔断器厂RS8-380V/3600A快速熔断器。整流柜交流进线位于整流柜后侧下方,直流出线位于整流柜顶部。

整流器结构上采用非同结构,柜体简洁、兼顾可靠,并解决了非同结构导致母排弯曲、振动以及绝缘的问题,使得整流器运行噪声大幅下降。

图1 单机组控制系统结构图

整流柜与外围设备的信号采集和控制采用分布式I/O模式,全数子化处理、系统稳定、抗干扰能力强。数字化系统主要涵盖调节器、整流柜、整流变压器和其它辅助设备。整流系统的各部分均能实现智能化的检测、显示、控制、信息传输等。

在每个整流柜内安装有一套智能控制系统,该系统包括智能检测单元、通讯接口、传感器、以及相应的输入输出接口电路等。由于引入了智能控制系统,取消了常规表计和指示灯,整流柜的操作、控制、状态监视、信息传递、信息显示等均实现了智能化,具体如下。

(1)工况检测实现智能化

智能控制系统对整流柜的检测是全方位的,分布式I/O控制器功能强大,全数字化数据采集,智能可靠。

(2)工况显示实现智能化

以图形的形式在人机界面上实时显示每个整流柜的信息,它包括:温度、输出电流等模拟量以及桥臂电流、均流系数、快熔是否熔断、脉冲是否有故障、整流柜与调节器的通讯是否正常等开关量状态。

(3)信息传输实现智能化

将现场总线技术用于智能化整流柜,整流柜的开关量信号和模拟量信号均通过现场总线传递到调节柜,也可直接传递到控制系统。这不仅提高了信息传输量,也大大减少了柜间接线,提高了系统运行可靠性,提高了装置的整体工艺水平。

(4)智能化保护

当智能控制系统检测到整流柜处于某种故障状态时,比如水压不正常、脉冲故障、桥臂断流等,立即发出信号给调节器,如果在指定时间内没有人为处理故障,调节器将根据故障情况自动减荷运行或封锁脉冲,实现智能化退柜。

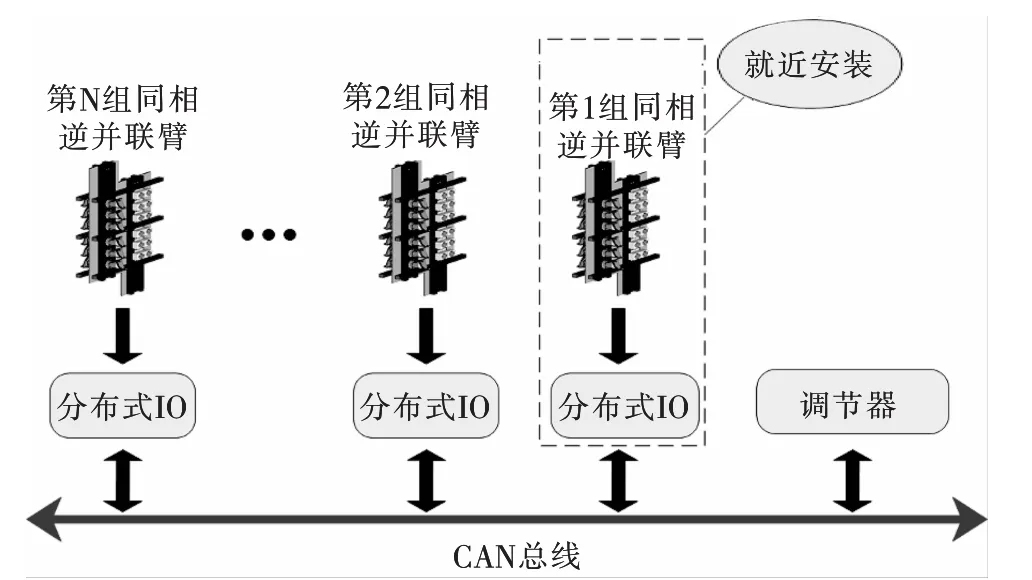

(5)分布式数据的采集和控制

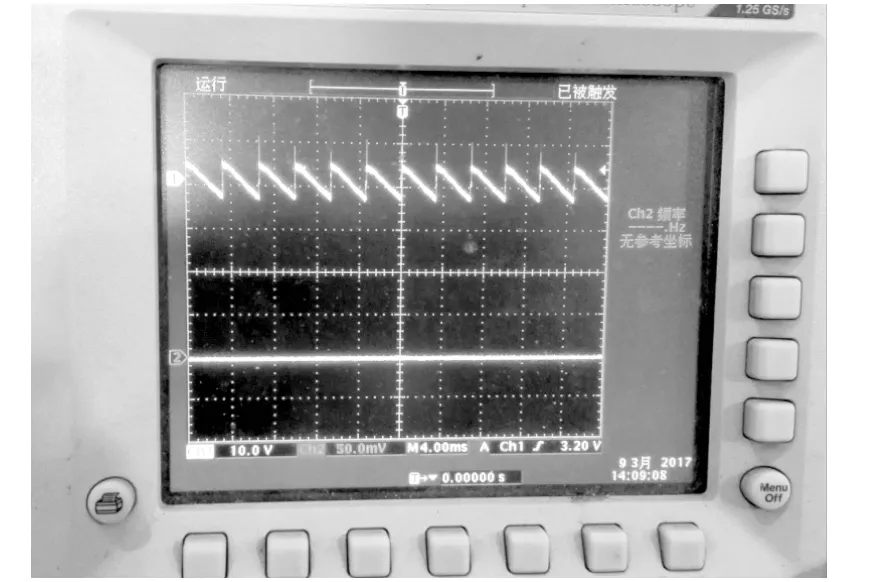

分布式I/O板非常适用采集信号多,且分散的场合。氯碱整流器因其桥臂电流大,需要并联的元件个数较多,而桥臂与桥臂之间有一定绝缘距离,在每一同相逆并联桥臂附件安装一块分布式I/O板,就可以采集同相逆并联桥臂上的所有状态信号,而且连接线短,方便检修、查找、更换。因此采用分布式I/O板能很方便、简洁、安全、完整地将电解整流器内部状态信号采集,再通过现场总线传送至控制柜和综控室。在综控室上位机或后台机上,能实时浏览和查询整流柜内完整的状态信号。见图2~图5。

4 数字式控制柜特点

数字式控制柜是广东擎天最新研制的RCS9000型直流平台控制系统,它以ARM+FPGA为控制器核心,实现电流的精确、稳定输出。系统可靠性好、功能丰富、自动化程度高。就地控制柜对本机组进行稳流调节,控制有载开关作电流粗调,控制晶闸管细调。电流控制独立采用直流反馈和交流反馈方

图2 分布式IO系统的结构图

图3 整流变与变压器的连接图(单台整流器6个铜排进线)

图4 单台整流器方框图

图5 整流器实际输出电流波形

RCS9000采用ARM+FPGA嵌入式计算机作为式进行输出电流调节,调节精度满足要求。

RCS9000采用ARM+FPGA嵌入式计算机作为控制核心,可靠性更好、功能丰富、自动化程度高且抗干扰性更强。

4.1 冗余技术

(1)二通道冗余设计

采用2个ARM+FPGA为核心的嵌入式计算机控制通道(A、B通道),2个控制通道采用对等冗余技术、互为热备用,通道间具有自检和互检功能,出现故障时实现无扰动(1us)切换,不需要第三方模块参与,可确保任何工况下控制系统的可靠性,防止“掉电”。

(2)同步信号冗余

采用整流变阀侧三相同步信号,只要有其中一相,整流器仍能正常工作,并采用过零点信号检测技术,控制角更准确、抗干扰性更强。

(3)控制电源冗余

控制柜电源采用厂用电和整流变阀侧并列供电,互为热备用,任一路电源的消失不会影响系统的正常工作。

(4)通讯冗余

采用双光纤冗余,通讯网络具有可靠保障。

4.2 高度数字化技术

((11))现场总线(CAN总线)技术

现场总线(CAN总线)技术使得控制系统有能力对整流系统的各种参数进行全面采集,其中包括:高压侧PT、高压侧CT、直流电压、直流电流、交流电压、交流电流、同步电压、桥臂电流、元件电流、冷却水参数、整流变油温。通过对采集到的数据进行计算,可以实时显示:有功功率、无功功率、功率因数、电流累计及输出电度等。

就地控制柜和远控台均安装了彩色触摸屏,具有显示、操作、报警、故障追忆等功能。采集到的整流系统各部分参数和计算结果在触摸屏上实时显示,设备的各种参数设定和操作在触摸屏上完成。信息集中,操作简便。可直接显示每个快熔的状态和硅元件流过的电流,计算均流系数。通过对硅元件电流参数的监测,可及时预知即将发生的故障,在故障发生前对系统进行检修,避免损失。

整流系统的各个部分通过现场总线进行控制和信息交换,使整流系统成为一个有机的、完整的整体,系统简洁,可靠性高。相关人员通过局域网可随时了解整流系统的工作状况。

(2)产品调试软件化

随机附送调试软件,操作人员通过电脑操作对设备进行调试并存储调试结果,控制柜需要更换板卡时可直接将存储的数据拷贝而不需要重新调试,使用极为方便。

(3)故障录波功能

设备发生故障时,工控机自动保存故障前、后5秒的整流设备数据,用调试软件调阅数据进行故障分析。

(4)在线检修

线路板安装采用标准欧洲板卡结构,出现故障时可直接拔插更换,不需停电。要更换板卡时可通过调试软件直接将存储的数据拷贝后直接上机,板卡更换后不需要重新调试。

4.3 节电技术

RCS9000控制系统是一个全数字化智能控制系统,可控硅触发脉冲不对称度小于0.3°,控制角准确、实时显示。与有载开关联动的上、下限控制角可根据电网及生产情况在线修改,以确保整流器在较高的功率因数下运行。

5 后台监控系统与DCS的连接

为了便于用户对整流设备进行状态监控和远程操作、保护,后台监控系统通过光纤传输数据,完成对整个整流系统状态参数和各类数据的显示、记录及曲线记录、实时历史故障记录及打印输出工作,并能够对整流设备进行升降电流和升降档位等操作。

整流控制柜提供丰富的满足DCS要求的接口方案和通讯规约,工艺DCS系统可以通过通讯方式得到整流系统的相关数据,并能够对直流电流、软启时间等进行设定,并能开停整流器系统。DCS也可以通过硬线方式对直流电流进行调节,DCS通过I/O方式对整流控制柜与35 kV开关微机保护装置进行相应地联锁。

(1)后台监控系统通讯网络结构

整流控制柜对整流后台监控系统的通讯采用以太网通讯,整流控制柜对DCS采用RS485协议进行放射式通讯。

整流控制柜和监控系统通讯采用以太网TCPMODBUS协议。

DCS系统作为后台微机远程监控系统的延伸,可独立完成主整流器和极化整流器的监控。整流控制柜和DCS通讯采用RS485-MODBUS协议。

(2)项目DCS通过硬线方式调节整流器电流输出、实现紧急停机等功能。DCS通过4~20 mA信号控制整流器电流大小。通过硬接点开停整流器。当用户选择通过该信号调节输出电流时,智能控制单元将4~20 mA转化后的数字信号发送给数字调节器单元,使整流系统按用户的设置输出直流电流。

(3)整流器的常规控制可以从3个位置选择,就地控制柜、后台机和工艺DCS操作站。用户可选择当前哪一处的输出电流设置信号有效,这样既可保证系统的灵活性,也可保证系统调节的条理性。

6 主整流器效率计算

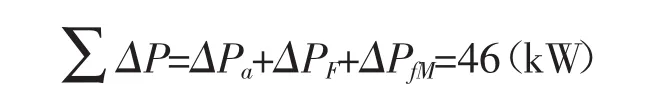

整流器的损耗包括元件正向功率损耗、元件反向功率损耗、快熔损耗、母线及连接损耗、阻容吸收损耗。

对于本项目的整流器,元件的正向功率损耗、快熔损耗和母线损耗为主要损耗,其他可以略去不计。以下计算以单柜16 kA/295 V整流器为例。

(1)整流管正向功率损耗

根据公式计算ΔPa为40.14 kW,单个元件损耗1 115 W。

(2)快熔损耗

整流器额定工作时快熔实际流过的电流有效值 I为 1 538 A。

快熔负荷率Id/IN=1 538/3 600=42.7%;

查得相应的功耗修正系数KP=18%;

快熔损耗 ΔPF=36×0.315×18%=2(kW);

单个快熔功耗=315×18%=56.7(W)。

(3)母线的损耗

根据铜母线的损耗计算公式计算ΔPfM为3.87 kW。

(4)整流器效率

单台整流器的总损耗:

整流器额定功率输出时的效率计算采用下述公式:

式中:Ua为整流器额定输出电压;Ia为整流器额定输出电流。为整流器各主要损耗之和。计算得约为99.03%。

整流器运行时最大损耗约为46 kW,整流器在额定功率输出时效率为99.03%,满足技术要求。

7 结语

该公司二期烧碱项目其突出特点为整流柜采用三相全桥非同相逆并联连接方式,桥臂纵向布置空间大、便于维护,升降电流稳定、稳流精度高,投运后观察电流波形无任何波动。

Review on design characteristics of rectifier system

WANG Wen-sheng,HE Peng

(Inner Mongolia Chenhongli Chemical Group Co.,Ltd.,Alashan 750306,China)

The caustic soda project use ion-exchange membrane method and DENORA company electrolyzer.Combined with the construction project,introduced the control characteristics of DENORA electrolyzer current.

caustic soda;rectification;characteristics

TM461

A

1009-1785(2017)11-0001-05

2017-03-16