二合一石墨合成炉技术改造

2017-12-06张天国

顾 涛,张天国,马 林,熊 鹏

(新疆圣雄氯碱有限公司,新疆 托克逊 833100)

二合一石墨合成炉技术改造

顾 涛,张天国,马 林,熊 鹏

(新疆圣雄氯碱有限公司,新疆 托克逊 833100)

介绍了氯化氢合成工艺流程及运行过程中的技术改造,并对合成炉改造效果进行了总结。

合成炉;技术改造

新疆圣雄氯碱有限公司一期的投运能力为年产20万t离子膜烧碱装置。氯化氢合成工序原设计采用5台副产蒸汽炉,上部(冷却器)和下部(燃烧段)为石墨段,中间部分(蒸发段)为环管式钢制换热器的二合一钢制合成炉,自2015年9月随着负荷提升,HCl合成炉蒸发段底部时常泄漏,2015年9月至2016年2月因蒸发段泄漏,累计大修合成炉26次,导致生产负荷不能长期稳定地运行,给环境也带来了极大的危害,同时也是安全生产的重大隐患。改造成二合一石墨合成炉之后运行平稳,达到满负荷的90%以上时,各项指标运行正常,所产高纯盐酸含铁小于0.3 mg/L。

1 氯化氢合成工艺简介

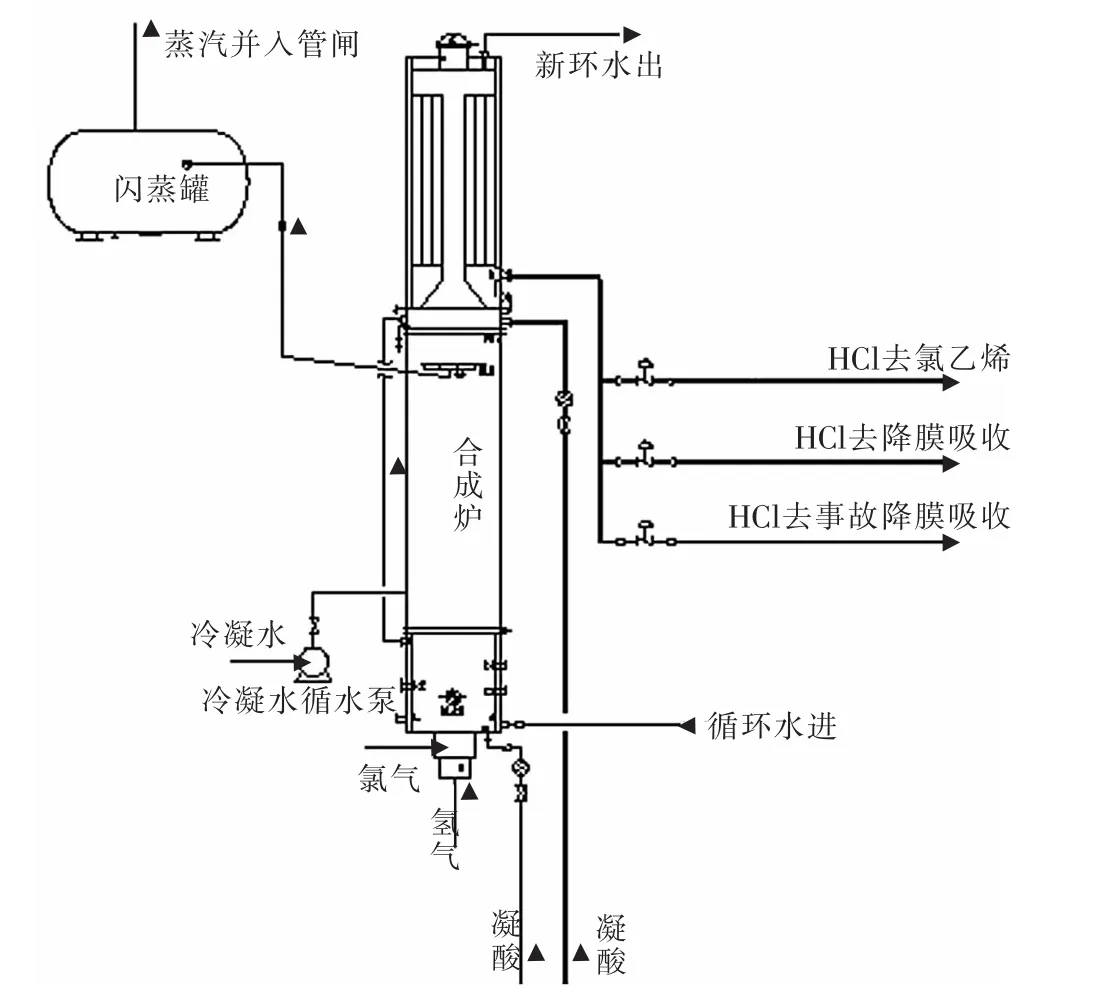

来自氢气处理工序的氢气(纯度≥99.00%)进入水雾补集器后与精馏尾气提氢氢气和电石炉尾气制氢氢气在缓冲罐混合后将压力控制为0.07~0.09MPa,经阻火器、流量计、调节阀进入合成炉。来自氯气处理工序的氯气(纯度≥97%)与来自液化的尾氯(纯度≥9O%)经缓冲罐将压力控制为0.11~0.13 MPa。经流量计、调节阀进入合成炉。氯氢气体的配比严格控制为 1.00∶1.05~1.00∶1.10,2 种气体在炉体内充分燃烧后生成氯化氢气体。合格的氯化氢气体一部分通过缓冲罐供给PVC转化工序使用,一部分经一、二级石墨吸收器、尾气吸收塔,用纯水吸收制备高纯盐酸。氯化氢合成工艺流程示意图见图1。

图1 氯化氢合成工艺流程示意图

2 运行中存在的问题及改进措施

(1)氢气、氯气主管上增设点火旁路

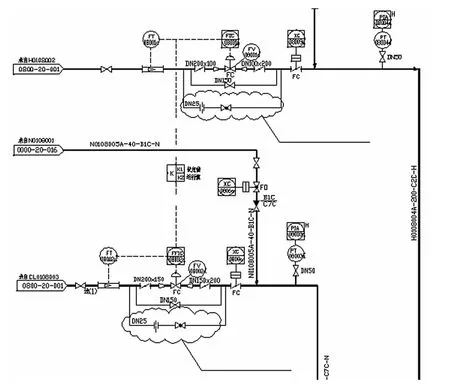

二合一石墨合成炉点火原采用炉内点火方式,在点炉的过程中,采用氢气、氯气调节阀点火,在点炉过程中由于DN150阀门口径大,存在控制死区,即使最小开度的通气量也很难控制,正常负压下流量约为150~200 h,导致点火操作难度增大,经常出现将气动阀打开后炉火熄灭,在大流量状态下(氢气流量为200~300 h)点火成功后HCl外溢,关炉门也有重大安全隐患,经过现场观察总结后在氢气、氯气主管上增设点火旁路,内置限流孔板,并安装手动球阀,便于快速开关,使合成炉点火顺利并方便操作。流程图见图2。

图2 氢气、氯气增设点火旁路

(2)新增并实现氢气、氯气自动配比

原设计进炉氢气、氯气为手动调节,当高负荷运行时氯乙烯紧急降量或单台合成炉跳停,合成炉紧急提量或降量时,由于1人调节5台合成炉,如果手动调节很容易造成合成炉过氯,导致VCM装置混合器的防爆膜破裂,改造后合成炉氯气流量根据氢气流量自动串级调节,根据合成炉纯度来确定氢气、氯气的配比,合成炉增减负荷时只需根据纯度确定合成炉氯气氢气配比,根据配比增减氢气流量,氯气流量根据配比自动跟踪,见图3。

(3)为使氢气管内无凝水产生,避免因灯头进水而破裂或灯头堵塞现象,做了以下几点改进。

a.变更氢气前冷却器换热介质

由于原设计氢气前冷却器换热介质为循环水,夏季环境温度高达45℃,导致氢气温度达到25~28℃。为降低氢气温度,将氢气前冷却器换热介质变更为7℃水,效果良好,夏季高温天气时,氢气温度不高于13℃。

图3 氯氢气自动配比图

b.新增氢气水雾捕集器

在氢气进入氢气缓冲罐之前增加水雾捕集器,以此来减少氢气的含水量,降低了氢气压力波动的可能性。

(4)增加单炉压力与HCl总管压力压差连锁(单炉压力低于总管压力5.00 kPa)

防止因单台合成炉防爆膜破裂或炉门拉杆断裂导致总管HCl倒串至合成炉中,造成HCl外溢和环境污染。

(5)回收利用离子膜蒸汽冷凝液至合成炉中

离子膜的蒸汽冷凝液回收利用至合成炉蒸发段补水:离子膜工序阳极侧升温所用蒸汽生成的冷凝液在没有利用前排至地沟废水处,而同时合成炉进炉需用纯水24 m3/h,经过一些列分析检测后发现此蒸汽冷凝液水质完全符合合成炉所需纯水,经过改造将蒸汽冷凝液回收利用到合成炉汽包补水。

3 合成炉改造的效果

(1)增加点火旁路(DN25)内置限流孔板,降低了岗位工点火难度,只要点火棒进炉,岗位工可不需任何经验只需按指挥人员要求全开点火旁路阀门,负压不需太大,就可保证HCl气体不会外溢,成为傻瓜式点火[1]。

(2)氢气管路增加蒸汽伴热保温,由于氢气中含水汽,冬季环境温度低时就会有凝液,当凝液随着氢气进入石英灯头时极易造成灯头破碎,将石墨底板烧坏;增加伴热保温后再无凝液产生也无灯头破碎[2]。

(3)氯气氢气进气在自动调节基础上增加创新型串级调节,氢气流量给定后,自动按原配比值调节氯气流量,保证氯氢配比基本不变。极大程度上减小了DCS操作人员工作强度,减少人为干预,避免因人员未及时发现氢气流量波动而造成氯化氢含氯或纯度低,同时可减少现场看炉人员4名。

(4)增加一套联锁关系,若炉膛压力低于氯化氢总管压力5 kPa则单炉停车。由于有上述联锁关系,单炉及时停炉,未造成系统大的波动;反之合成炉没停,会造成大量氯化氢泄漏、氯氢气压力波动造成电解联锁停车,甚至造成后续氯乙烯工序混合器乙炔气过量发生爆炸。

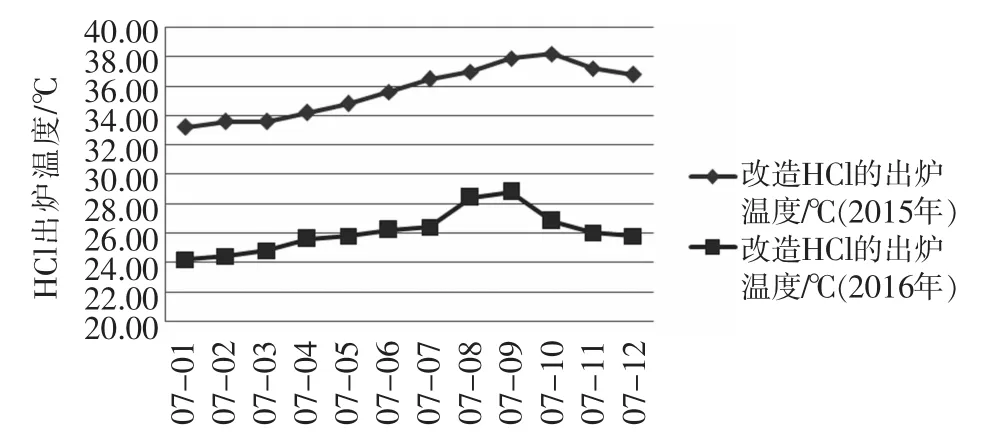

(5)在相同负荷的前提下,合成炉出炉循环回水温度、流量相同的情况下合成炉出口氯化氢温度和灯头温度明显降低分别见图4、图5。

图4 改造前后合成炉出口氯化氢温度

图5 改造前后合成炉灯头温度

改造前和改造后由于合成炉出口氯化氢温度明显降低,成品氯化氢冷却到25℃以下时,所需的冷量减少,真正做到了节能降耗。

4 合成炉改造的经济效益

本次合成炉扩能改造自2015年11月开始实施,于2016年7月完成5台合成炉改造,增加伴热前(一个冬季)破碎灯头6个,每个按10 000元计,节约6万元/a;烧坏底板(严重)3块,灯头底座4个,底座每块3万元,灯头底座每个按1.5万元,合计节约18万元;维修费用:大修(吊装加人工)每次5万元计,小修费用15万元,合计39万元。减少现场看炉工4名。每名看炉工每月工资按5000元计,每年节约工资24万元。

在改造前合成炉制约了电解槽负荷的提升,平均每台电解槽电流在8.00 kA,改造后电解槽电流可提升至13.50 kA,平均每天提高230 t/d碱。以年计算:年增产烧碱7.6万t,PVC9.6万t,烧碱按照2 800元/t,PVC按照7 000元/t,每年可为公司增加8 848万元的销售额。

5 结语

新疆圣雄氯碱有限公司在2015年11月之前采用钢制合成炉,于2016年1月实现改造后一次性成功,检修率降低,节能效果突出,经济效益显著,达到了合成炉安全稳定高效地运行[3]。

[1]熊洁羽,王国军,汪 斌.石墨制氯化氢合成炉气体出口温度的确定.中国井矿盐,206,37(2):15-17.

[2]路利霞,谷中鸣.氯化氢合成炉余热利用的可行性分析.河南化工,2008,25(8):49-50.

[3]仇晓丰,吴春森.新型ZSH正压式二合一石墨合成炉生产氯化氢和盐酸.中国氯碱,201(12):26.

Two-in-one graphite synthesis furnace technical modification

GU Tao,ZHANG Tian-guo,MA Lin, XIONG Peng

(Xinjiang SNXON Chlor Alkali Co.,Ltd.,Toksun 833100,China)

This paper introduces the process of hydrogen chloride synthesis process and the technological transformation in operation process,and summarizes the effect of synthetic furnace.

synthetic furnace;Technical renovation

TQ124.4+2

B

1009-1785(2017)11-0029-03

2017-06-12