塔式连续化生产氯化石蜡-52新工艺

2017-12-06张继,王欣,王强

张 继,王 欣,王 强

(河北大景大搪化工设备有限公司,河北 衡水 053200)

塔式连续化生产氯化石蜡-52新工艺

张 继,王 欣,王 强

(河北大景大搪化工设备有限公司,河北 衡水 053200)

根据目前国内主流的氯化石蜡-52连续化生产工艺,在强化液蜡氯化反应的行程途径上重新设计,选用塔式工艺设备研制生产线,在保证连续化生产作业的同时,针对影响安全、环保、节能、自控、产品质量的各个节点按自动化控制标准,进行优化整合,并纳入连续化生产线。

氯化石蜡-52;工艺;塔式连续化生产;安全;自控

1 氯化石蜡-52生产工艺

氯化石蜡生产工艺可分为间歇式和连续式两大类。氯化设备可分为釜式、塔式、箱式和非标准釜式。釜式、塔式均可用于间歇式和连续式生产工艺,而箱式和非标准釜式全部用于连续式生产工艺。氯化方法有热氯化、光催化氯化和催化剂氯化,这三种氯化方式均可用以间歇式和连续式生产工艺,以及釜式、塔式、箱式和非标准釜式生产设备。

间歇式生产工艺由于产品批量小,氯含量范围不易严格掌控,产品粘度变化大,不适用于大批量同质量供货,已接近淘汰边沿。本文着重讨论连续式工艺,其核心技术是氯化工序的工艺设计,以及与之配套的辅助工序实现连续化工艺。

2 连续式生产工艺

2.1 釜式连续化生产工艺

2.1.1 釜式连续化生产的氯化设备

釜式连续化生产的氯化设备均采用非标准釜,种类繁多,氯化釜直径1 000~1 750 mm;氯化釜高度4 200~6 200 mm;氯化釜容积 3~13 m3;氯化釜反应液位高度为2 500~4 500 mm。

2.1.2 釜式连续化生产的氯化工序作业方式

(1)液蜡从首位釜利用位差溢流至末位釜,氯气同时进入所有氯化釜,各釜同时进行氯化反应。氯气与液蜡严格按比例稳定入料。

(2)通氯方式,小直径釜采用插底管向下喷射方式,大直径釜采用釜底向上喷射方式。

(3)降温方式,小直径釜以自循环为主,动力循环为辅,也可以不配置动力循环。大直径釜由于通氯方式限制,采用动力循环方式。

(4)根据情况配置DCS自动控制与联锁装置。

2.1.3 釜式连续化氯化工序简图

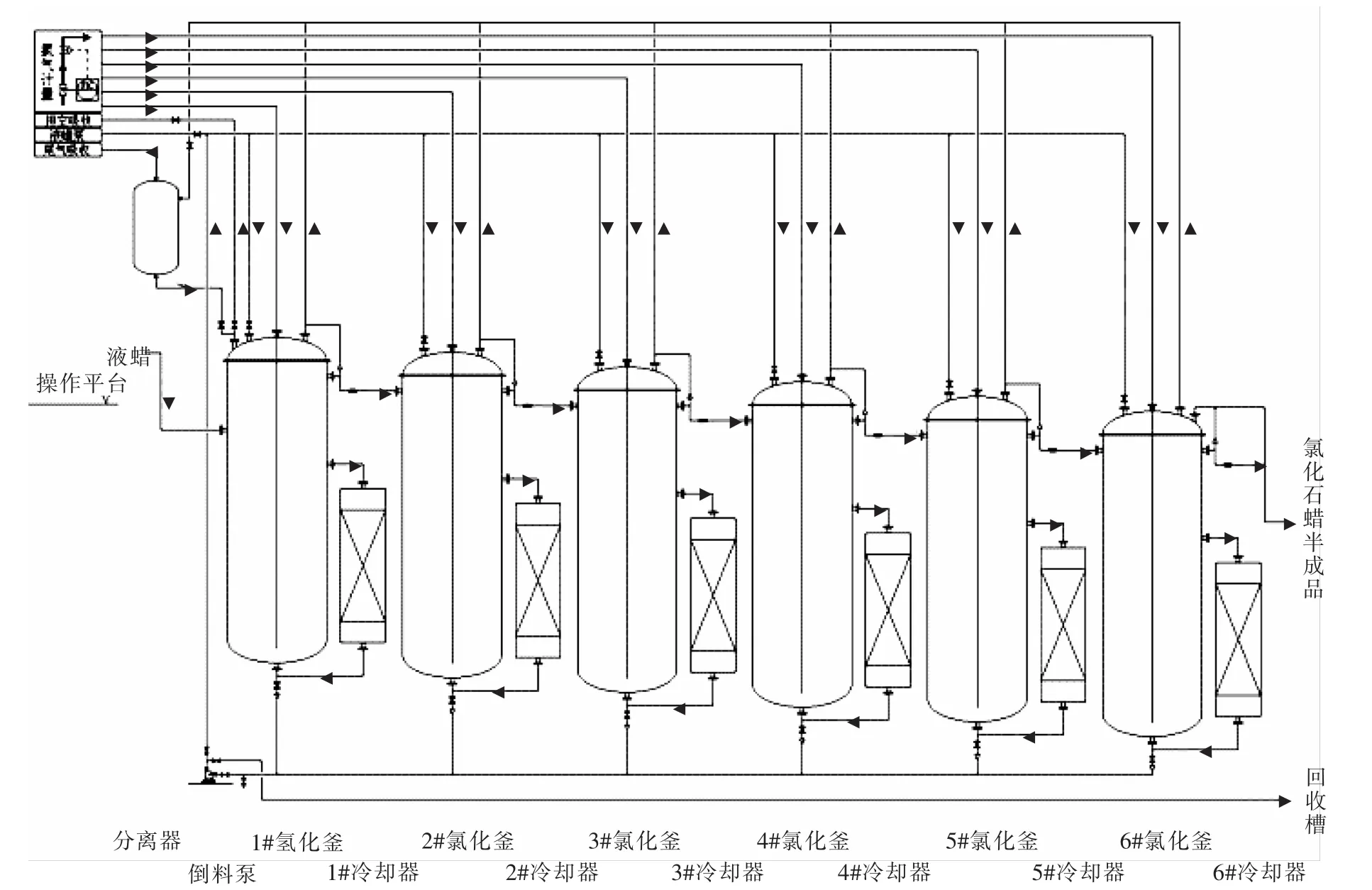

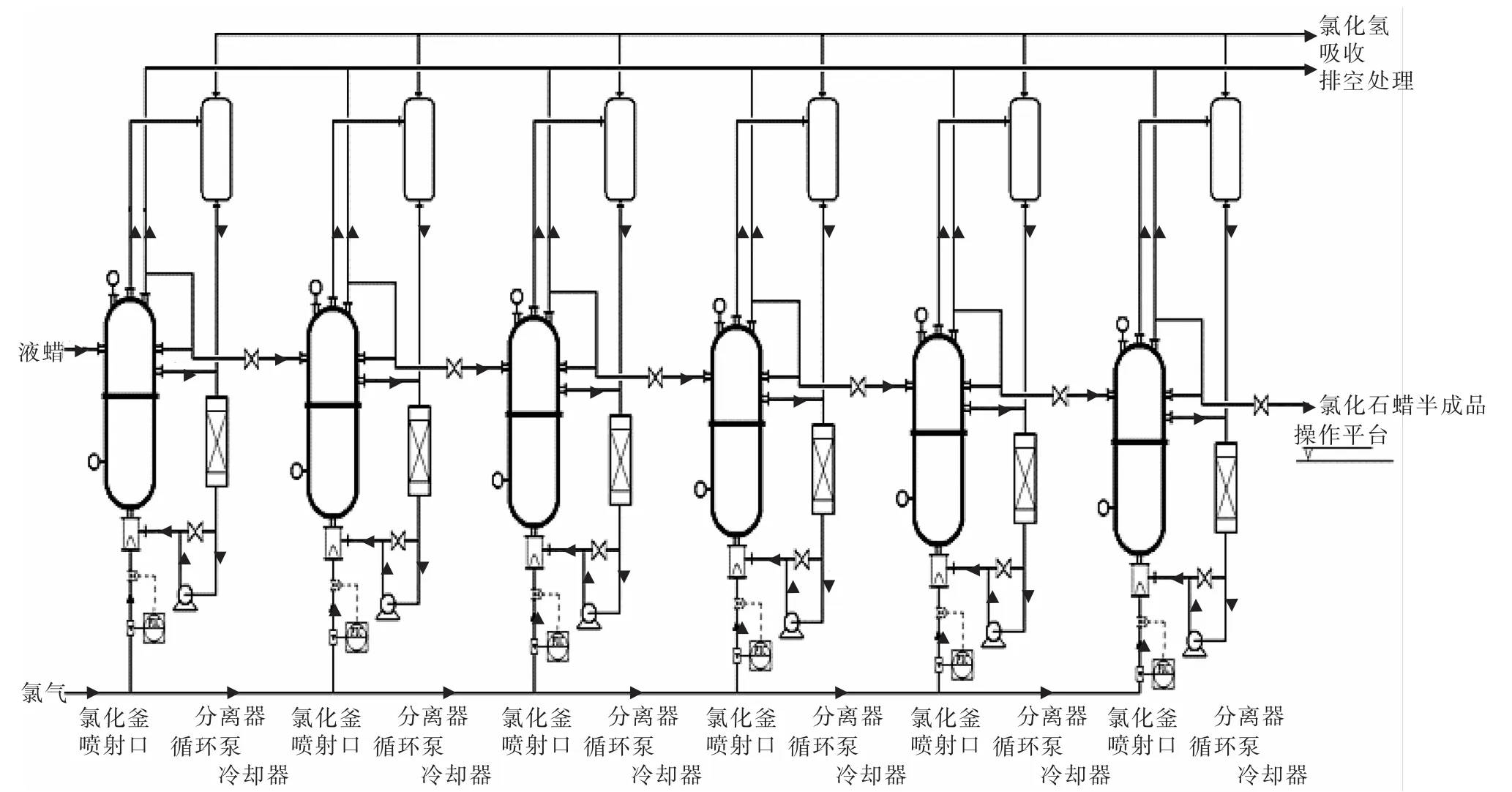

釜式连续化氯化工序简图见图1、图2。

图1 小型釜式连续化工艺简图

图2 大型釜式连续化工艺简图

从图中可以看出,小型釜式布局紧凑,操作平台高度4 m,外循环冷却器安装在釜群狭小的间隙中,无法安装DCS自动化控制装置,甚至釜与釜之间也无法安装控制阀门,因此在设计上采用简约化形式,尽量少安装阀门,全套系统处于不能切断的联通状态下生产。

大型釜式一层平台高度5 m,釜与釜之间比较方便安装各种自控装置,各釜间均可安装切断阀门,即可以连续化生产,也可以相对独立生产,单釜发生故障,切断处理,其他釜继续作业。这对稳定生产,保证安全,维护产品质量尤为重要。

在设备安装上,小型釜式采用釜底支架安装,氯化工序安装在室内,所有设备平台高度2 m-4 m-6 m-10 m。大型釜式采用框架支撑结构,所有设备平台高度5 m-11 m-14 m。根据选用的设备直径、高度差别,安装高度在以上范围加以调整。

在自动化应用上,目前国内在小型釜式上还没有做到DCS自动化联锁控制,关键工艺控制节点要靠员工现场观察进行操作。大型釜完全可以做到DCS自动化联锁控制,实现关键工艺控制节点的DCS操作。

2.1.4 氯化釜与工艺控制节点:(选取二种直径氯化釜为例)

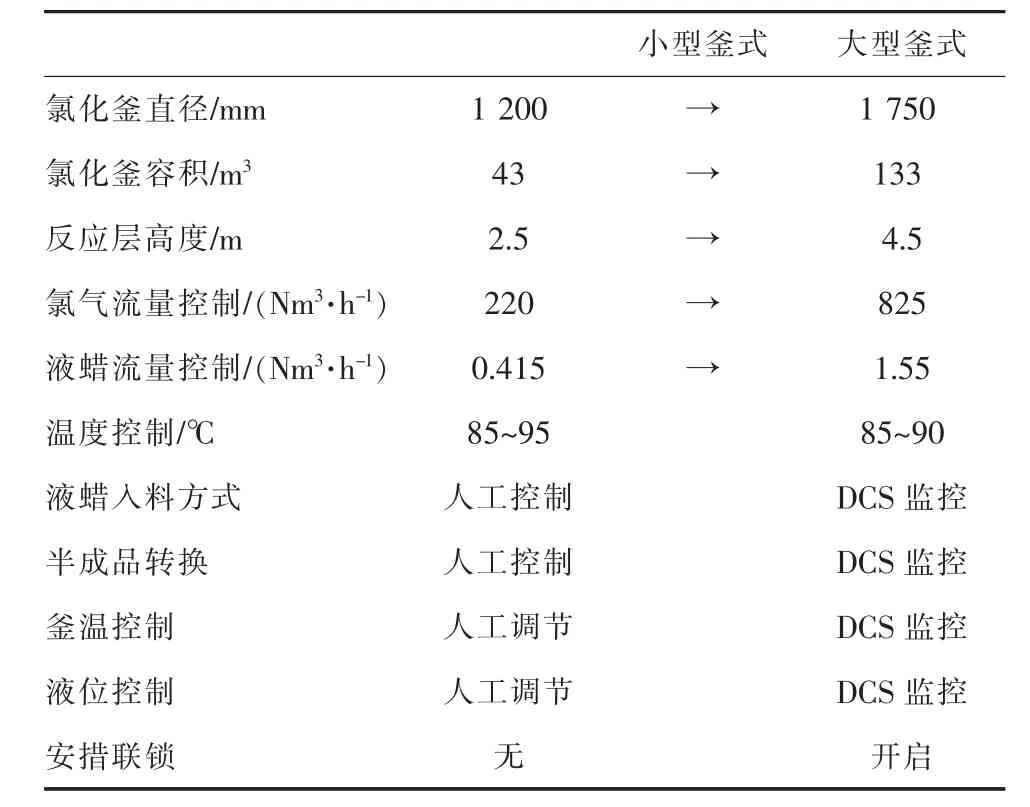

氯化釜与工艺控制节点:(选取二种直径氯化釜为例)以选用6台连续氯化釜为例,年产能为,小型釜式0.5万~0.7万t/a,大型釜式1.0万~2.0 万t/a,见表1。

表1 氯化釜与工艺控制节点

2.2 塔式连续化生产工艺

2.2.1 塔式连续化生产的氯化设备

自行研发的非标氯化塔,参数如下:氯化塔直径1 000 mm;氯化塔高度10 200 mm;氯化塔容积8 m3;氯化塔反应液位高度8 000 mm。

2.2.2 塔式连续化生产的氯化工序作业方式

(1)氯气同时进入所有氯化塔,液蜡从首位塔利用位差溢流至末位塔,同时进行氯化反应。氯气与液蜡严格按比例稳定入料。

(2)通氯方式,在底节塔中部以50个小孔径的喷头,将氯气喷射入氯化塔液蜡中。

(3)降温方式,以自循环为主,夹套调节为辅。(4)氯化塔上部二节夹套冷却水开启,不准调节控制。

(5)检查调整所有的DCS自控联锁装置。

(6)开启各个DCS自动化控制节点,纳入氯化工序连续化生产线。

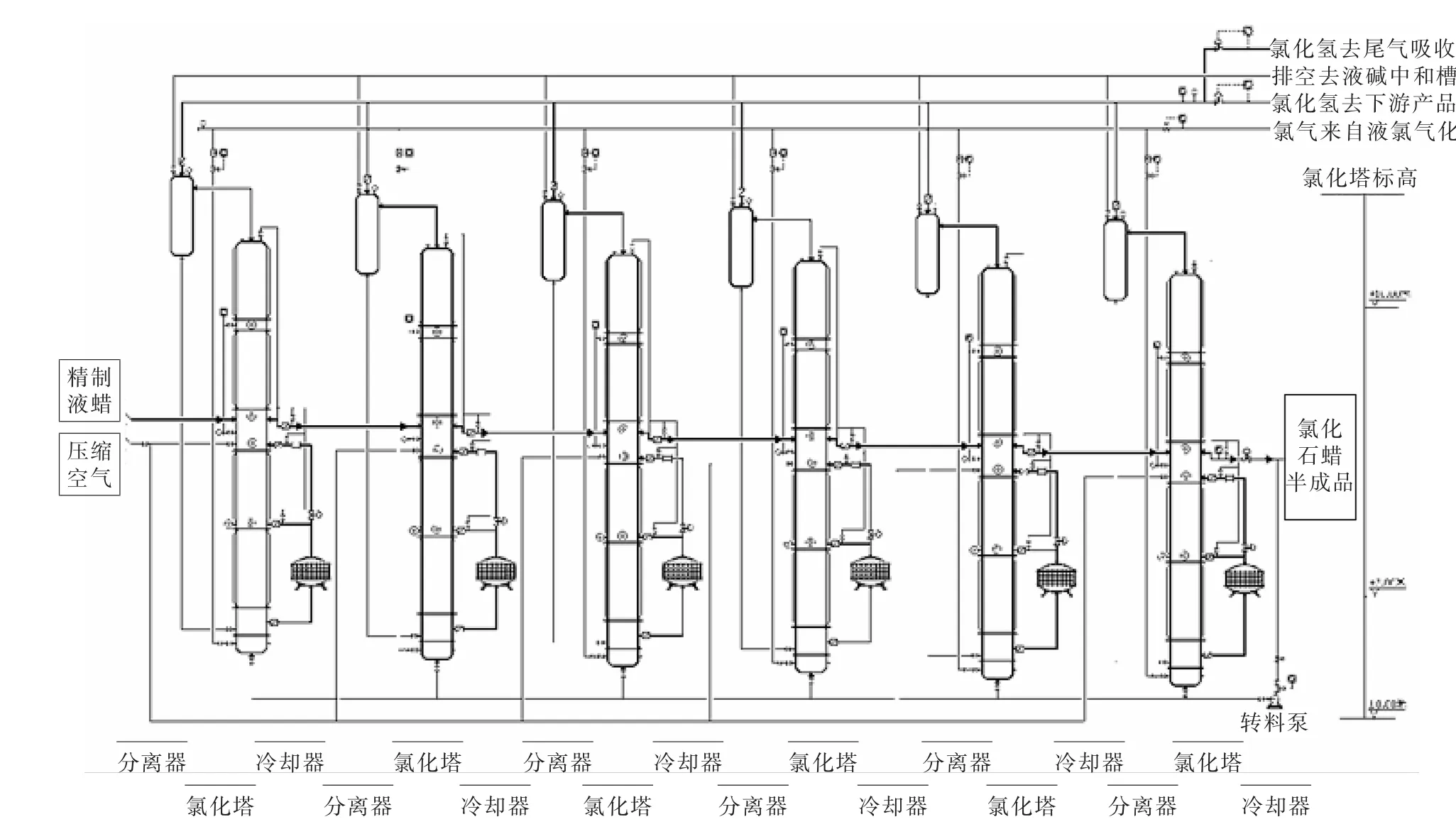

2.2.3 塔式连续化氯化工序简图

塔式一层平台高度3 m,3 m以上无操作控制点,塔与塔之间比较方便安装各种自控装置,各塔间均可安装切断阀门,即可以连续化生产,也可以相对独立生产,单塔发生故障,切断处理,其他继续作业。转料泵既可用于正常生产,也可以应对故障转料,起到稳定生产,保证安全,维护产品质量的重要作用。在自动化应用上,塔式做到DCS自动化联锁控制,将各个辅助工序DCS自动化控制节点纳入氯化工序连续化生产线上,以DCS操作站和控制站,完成所有工艺控制节点的工艺操作。

图3 塔式连续化氯化工序简图

2.2.4 氯化工艺与氯化塔的设计

在氯化石蜡生产反应初期容易发生生产事故,因此,通氯量必须减少,否则会引起物料湍流剧烈,造成液蜡气化,在反应器上层空间与氯气混合,碰撞摩擦剧烈,产生静电而引起静电火花,使液蜡蒸气与氯气瞬间反应,燃烧碳化而形成黑料。但是在连续氯化法的工艺设计上,6台氯化反应器的通氯量,是从氯化反应器首位到末位依次递减,首位氯化反应器通氯量应该最大。

在液蜡进行氯化反应中后期时,物料上层形成大量的泡沫,往往能占到反应容器的1/4,尤其是反应后期还会充满反应容器,堵塞气体出路,造成憋压或跑料,因此在常规氯化塔的设计上,必须设计塔顶防溢流消泡器,但是塔顶空间增大以后,能容纳更多的汽化石蜡和氯气,更容易发生黑料事故。

上述两个工艺问题,对氯化设备的要求截然相反,对于液位以上空间,反应前期要求小,反应后期要求大。通过另辟蹊径,塔内问题在塔外解决,将原设计的消泡器取消,氯化塔高度从12 m降低到10.2 m,首先解决黑料问题。再设计一种高效气液分离器,改禁止溢流为引导溢流,创造性的解决塔式反应器的溢流问题。

2.2.5 工艺控制节点

氯化塔工艺控制节点见表2。

表2 工艺控制节点

选用6台连续氯化塔,产能1.3万t/a。

3 辅助工序纳入氯化连续化生产工序

3.1 液蜡精制工艺连续化

(1)液蜡中影响氯化石蜡产品质量的杂质有4种,分别是铁、碱性氮、芳烃和水,在液蜡和氯气的反应中,这4种杂质全部与氯、氯化氢、盐酸进行反应,生成三氯化铁、苄基氯、二氯甲苯、苄川三氯、碱性氮盐等杂质,反应生成物又作用于氯化石蜡,形成有色基团,严重影响产品质量。

传统的液蜡精制方法是用活性白土、活性炭、硅胶和分子筛进行精制处理,这种方法只对液蜡中的铁和水有效,对碱性氮和芳烃没有效果,使用过的活性白土、活性炭、硅胶和分子筛还会污染环境。

经过反复实验发现,液蜡中的4种杂质全部与氯、氯化氢、盐酸进行反应,并且反应生成的三氯化铁、苄基氯、二氯甲苯、苄川三氯、碱性氮盐等杂质,比重全部大于1.1,因此用含有游离氯的盐酸对液蜡进行化学处理,利用比重差将杂质有效的分离,取得了良好的效果。

(2)为了将液蜡化学处理并入连续化、自动化生产线,设计了一套液蜡化学处理设备,液蜡、盐酸连续入料,化学精制后自动分离,连续出料,安装了密度、流量在线监控与联锁设备,并入DCS操作站和控制站,液蜡处理量3 m3/h。

3.2 粗氯化石蜡的脱酸精制工艺纳入氯化连续化生产线

粗氯化石蜡的脱酸精制工艺纳入氯化连续化生产线原料准备工序、氯化氢吸收(使用)工序、环境保护工序。

(1)反应完成的氯化石蜡,溶解游离的氯化氢含量在0.1%~0.5%,称为粗氯化石蜡,必须进行脱酸精制,在间歇式工艺中,粗氯化石蜡脱酸精制不是问题,因为是批量(7 t)作业,在脱酸塔操作中仅需要15 min便可完成,对氯化石蜡品质完全没有影响。

在连续化工艺中,粗氯化石蜡以27 kg/min连续产出,进入脱酸精制塔,批量脱酸精制需要达到7 t,需耗时4.3~4.5 h,在这个时间段内,粗氯化石蜡基本处于静置状态,游离氯继续进行反应,反应热量不能移除,势必会造成氯化石蜡品质下降。

(2)采用以下方法将脱酸精制工序纳入氯化连续化生产线。a.粗氯化石蜡从底部涌入脱酸精制塔,保持物料始终处于运动状态,将塔温控制在60℃,靠物料涌动能量翻滚,自动脱酸脱氯。b.当液位达到2.5 m,粗氯化石蜡3 t时,小流量开启压缩空气。c.达到批量脱酸精制量7 t时,切换脱酸塔,全开压缩空气脱酸15 min,检测合格,完成批量出料。

4 完成的塔式连续法氯化石蜡-52工序流程

完成的塔式连续法氯化石蜡-52工序流程,见图4。

5 遗留问题

图4 塔式连续法氯化石蜡工序流程

粗氯化石蜡脱酸精制工序,虽然已经纳入连续化生产线,但该工序是靠切换方式进行生产,其本身并没有实现工艺连续化,没有实现氯化石蜡连续脱酸精制,批量脱酸前有2.5 h与氧气接触,时间偏长,对产品色泽仍然有一定的影响,也是实现完全意义上的连续氯化石蜡完整工艺的关键所在。从原理上推断,黏稠液体连续真空脱气,在技术上完全可行,是我们下一步的攻关目标。

5.1 粗氯化石蜡连续化脱酸,工艺上需要以下参数确定

(1)真空度选择多高才能保证脱气效果,同时还不会将物料带走,真空泵型号的选择要确定;

(2)粗氯化石蜡在脱气时,是呈幕状、膜状还是呈柱状脱气效果比较好,或者结合使用,以及多级分布的设计;

(3)粗氯化石蜡在容器内脱气,要经过几级下降才能达到脱气质量要求,每级的高度选择,集液器的容积选择;

(4)脱气塔板用什么材料经济实用,变形后的调整方法;

(5)稳定剂采取连续加入,卡门涡街流量计的混合效果;

(6)在气体出口设计旋风分离器,其直径的选择;(7)脱气质量在线监测稳定可靠;

(8)粗氯化石蜡产能每秒0.5~1.5 kg,物料流速的确定,管径与进入脱气塔方式的确定;

(9)氯化氢回收方式。

5.2 连续脱酸精制工艺的设想

连续脱酸精制工艺的设想见图5。

图5 粗氯化石蜡连续脱酸示意图

5.3 尾气氯化氢夹带液蜡

尾气氯化氢大量夹带液蜡问题,已经得到解决。但是少量夹带的是已经不能称之为液蜡的低碳链烷烃,这部分烷烃以饱和分压的形式存在,对氯化氢的直接使用造成影响。现在采取的措施是,对气化烷烃降温至0~8℃,但是能耗过大;吸附剂吸附气化烷烃,解吸有污染,报废的吸附剂处理困难。

New process for continuous production of chlorinated paraffin-52

ZHANG Ji,WANG Xin,WANG Qiang

(Hebei Dajing Datang Chemical Equipment Co.,Ltd.,Hengshui 053200,China)

According to the current domestic mainstream chlorinated paraffin-52 continuous production process,redesign in the travel way for strengthening liquid wax chlorination tower,process equipment development and production line selection,continuous production operation in which each node at the same time,in view of the influence of safety and environmental protection,energy saving,automatic control and product quality control according to the standard automation,to optimize the integration into the continuous production line.

chlorinated paraffin-52,process,tower continuous production,safety,automatic control

TQ083+.1

B

1009-1785(2017)11-0024-05

2017-09-21