Au20Sn/Au微焊点抗时效性能的研究

2017-12-05付明洋孙凤莲

付明洋,孙凤莲,刘 洋

Au20Sn/Au微焊点抗时效性能的研究

付明洋,孙凤莲,刘 洋

(哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨 150040)

通过加速时效方法研究Au20Sn/Au微焊点钎焊工艺参数与镀Au层的消耗和Au20Sn/Au界面化合物(IMC)生长速率的关系。结果表明:焊点在150℃时效条件下,钎焊温度一定时,高温液态停留时间由30 s增至90 s,镀Au层消耗速率变化速度和界面IMC层生长速率变化速度均逐渐增加。在高温液态停留时间90 s时,相比于钎焊温度300℃的焊点,320℃时镀Au层消耗速率变化速度降低了24.50%,界面IMC层生长速率的变化速度提高了56.09%。同时随时效时间的延长,热沉侧出现一层(Ni, Au)3Sn2相,但芯片侧和热沉侧界面IMC的类型并没有发生变化。

Au20Sn;Au;钎焊工艺;消耗速率;生长速率;界面化合物

用于功率器件封装的Au20Sn合金钎料熔点为280℃,同时兼具优良的抗腐蚀及热传导性能,故广泛应用于军工领域的微波功率器件中[1-4]。其中Cu因其本身优异的导热导电性能,最常用作散热基板。在焊接之前,基板表面常用Au/Ni作为镀层,阻止氧化并促进钎料与基板间形成界面IMC,实现冶金连接[5-6]。适量界面IMC的形成可提高接头强度,过厚的界面IMC层将致使焊点在服役过程中出现应力集中及抗低周疲劳能力下降的现象,最终危害接头的性能而造成封装破坏。因此,需设计合适的钎焊工艺参数,使钎料与镀层界面处形成适中界面IMC,进而提高焊点使用寿命[7-8]。

目前,国内外的研究[1,3,9-13]大多集中在Ni/Au20Sn/Ni、Cu/Au20Sn/Ni、Au/Au20Sn/Ni微焊点界面微观组织的演变及力学性能的变化。对焊点在长期服役过程中,镀层消耗及焊点界面IMC层的生长规律鲜有报道。

为此,本文以Au20Sn/Au为研究对象,采用加速时效的方法分析镀Au层消耗及界面IMC层生长行为、组织演变,获得不同钎焊工艺参数下镀Au层的消耗速率及界面IMC层生长规律。

1 试验材料及方法

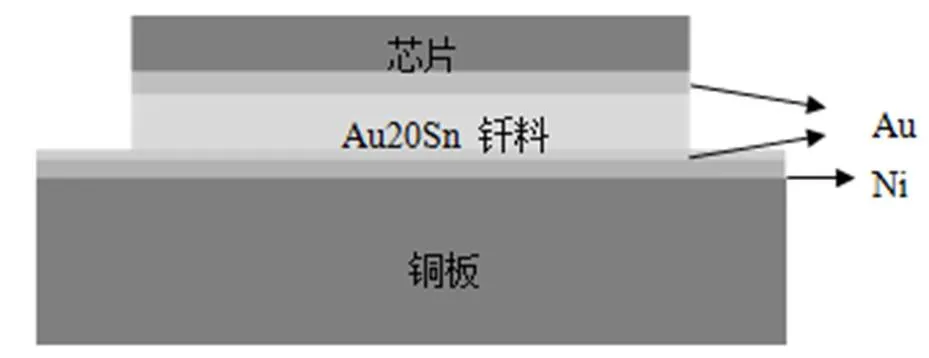

试验中采用Cu作为热沉侧,其表层镀有2.5 μm的Ni层及1.5 μm的Au层;在芯片侧表层镀有5 μm的Au层,采用厚度为17 μm的Au20Sn预成型钎料片进行钎焊。钎焊接头结构示意图如图1所示。

图1 钎焊接头结构示意图

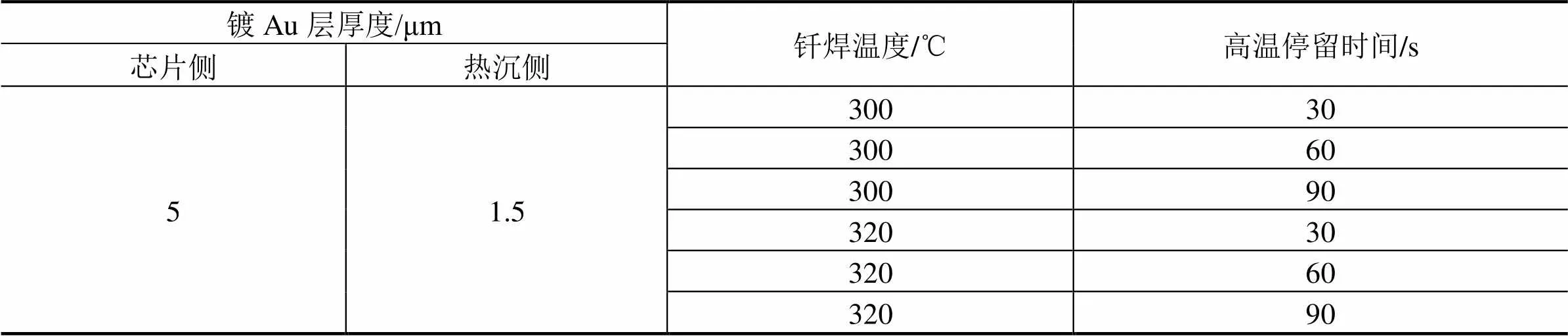

采用热压超声设备进行钎焊。Au20Sn钎料熔点为280℃,故选用钎焊峰值温度为300℃和320℃。在两种温度下钎焊时,高温液态停留时间均依次为30,60,90 s。具体钎焊工艺参数如表1所示。

表1 钎焊工艺参数

Tab.1 Soldering process parameters

将制备的钎焊试样在150 ℃下分别进行0,100,250,500 h的时效处理,对时效后的试样采用不同目数的水砂纸进行打磨、抛光。然后采用腐蚀液(质量分数95%C2H5OH+4%HNO3+1%HCl)对抛光后试样腐蚀15 s,最后用超声波清洗腐蚀试样。通过微观组织照片,借助AutoCAD软件对焊点镀Au层厚度及界面IMC层厚度进行测量,其中焊点镀Au层及界面IMC层厚度为6个样品的平均值。

2 结果与分析

2.1 不同钎焊工艺下镀Au层消耗速率

在不同的钎焊工艺条件下,根据芯片侧剩余镀Au层厚度变化规律,可知热沉侧处镀Au层已有大部分溶解至钎料中,剩余的Au层很少,已无法测量。图2(a)、(c)为焊点芯片侧镀Au层消耗量与时效时间的变化曲线,近似于抛物线关系。故作出芯片侧镀Au层消耗量与时效时间平方根的拟合曲线,如图2(b)、(d)。直线斜率代表镀Au层在时效过程中的消耗速率。具体数值如表2所示。

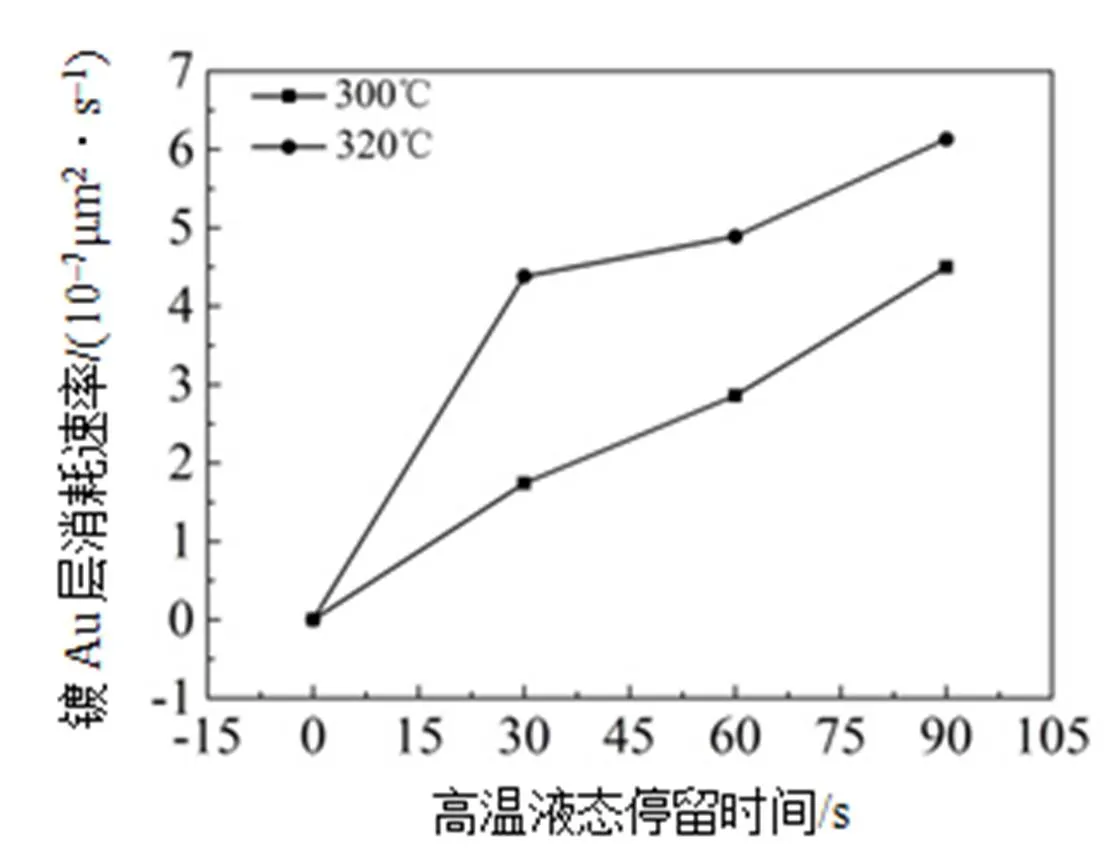

为比较焊点经时效后,6种不同钎焊工艺参数下镀Au层的消耗速率的变化。根据表2,作出镀Au层消耗速率分别在钎焊温度300℃和320℃下随高温液态停留时间的变化曲线,如图3所示。

表2 镀Au层在150 ℃时效条件下的的消耗速率

Tab.2 The consumption rates of the Au layer at 150 ℃aging temperature

图3 时效条件下镀Au层消耗速率与高温液态停留时间关系

结果表明:焊点经过150℃时效后,在两种钎焊温度下,随高温液态停留时间由30 s增至90 s,镀Au层消耗速率变化速度均呈现逐渐增大的趋势;且钎焊温度300℃相比于320℃,镀Au层消耗速率的变化速度较快。高温液态停留时间由30 s增至60 s时,钎焊温度320℃相比于300℃,镀Au层消耗速率变化速度降低了54.42%。高温液态停留时间由60 s增至90 s时,钎焊温度320℃相比于300℃,镀Au层消耗速率变化速度降低了24.50%。

分析认为:当基体钎料中的Au原子未达到饱和状态时,高温液态停留时间的增加和钎焊温度的提高,会使Au原子获得充足时间及较大的扩散动能向钎料中扩散。在短时间的高温液态停留时间内,镀层中Au原子与钎料中的Au原子之间的浓度差较大,导致扩散动能增大。同时相比于钎焊温度300,320℃时为Au原子提供充足的能量,增大基体钎料含Au量,减小与镀层Au原子之间的浓度梯度,Au原子的扩散动能减小,导致Au原子的消耗速率变化速度降低。

2.2 界面IMC在时效过程中生长速率

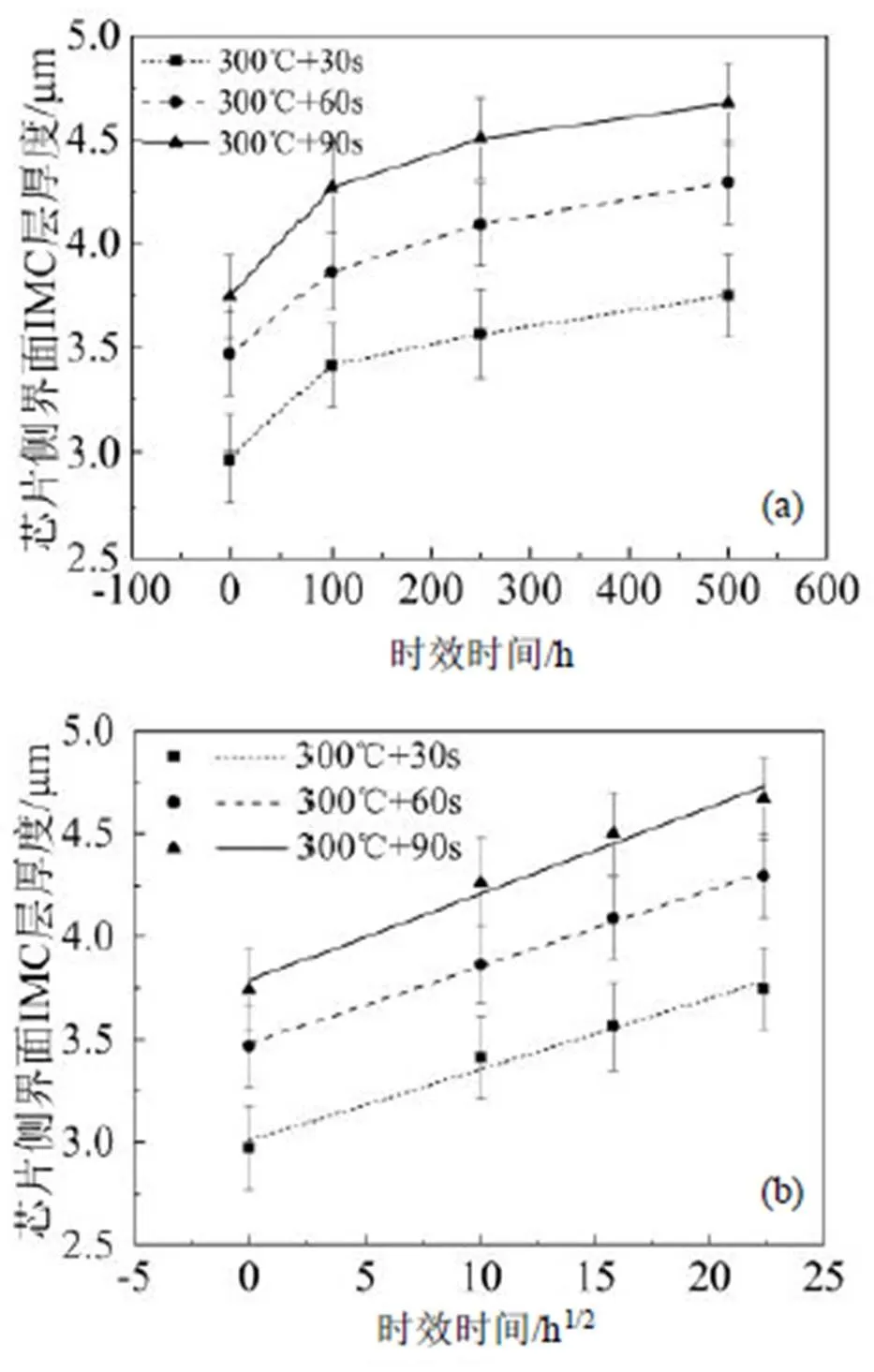

图4(a)、(c)为焊点芯片侧界面IMC层厚度与时效时间的曲线。由图中可以看出,焊点的界面IMC层厚度均随时效时间的增加而增加,近似于抛物线关系。

一般认为,界面IMC层在时效过程中受元素扩散所控制,采用式(1)表示。

式中:是界面IMC层时效后厚度;0是时效0 h界面IMC层厚度;是界面IMC生长速率;是时效时间。

同时作出芯片侧界面IMC层厚度与时效时间平方根的拟合曲线,如图4(b)、(d)。直线斜率代表界面IMC层生长速率平方根。斜率越大,表明IMC层生长速度在一定温度下越快。采用公式(1),计算出界面IMC层在一定温度下的生长速率,如表3所示。

表3 界面IMC层在150 ℃时效条件下的生长速率

Tab.3 The growth rate of interfacial IMC at 150 ℃aging temperature

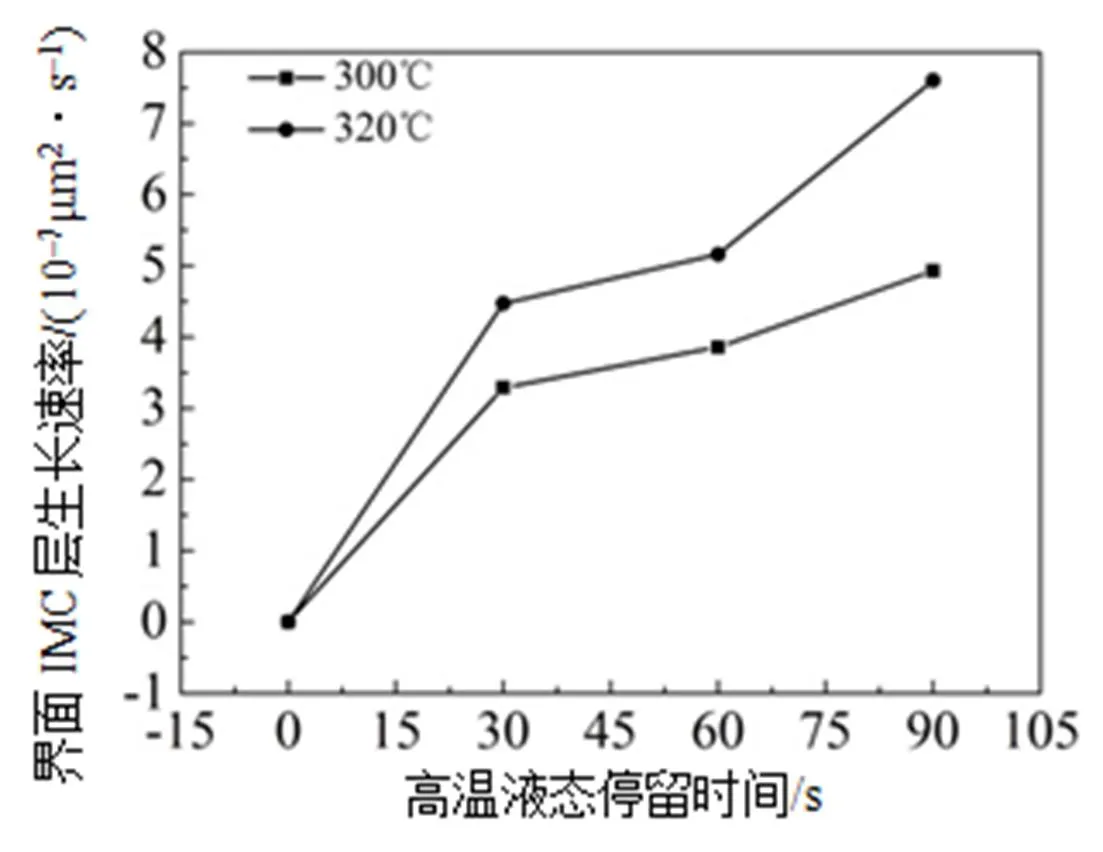

为比较焊点时效后,不同钎焊工艺参数下界面IMC层生长速率随高温液态停留时间的变化速率,根据表3,作出界面IMC层生长速率分别在钎焊温度300℃和320℃下随高温液态停留时间的变化曲线,如图5所示。

图5 时效条件下界面IMC生长速率与高温液态停留时间关系

结果表明:焊点经时效后,在两种钎焊温度下,随着高温液态停留时间由30 s增至90 s,界面IMC层的生长速率变化速度呈逐渐增大的趋势;且钎焊温度320℃相比于300℃,界面IMC层的生长速率变化速度较快。高温液态停留时间由30 s增至60 s时,钎焊温度320℃相对300℃,界面IMC层的生长速率变速度增加了17.39%,高温液态停留时间由60 s增至90 s时界面IMC层的生长速率变化速度增加了56.09%。分析原因:钎焊温度一定时,高温液态停留时间的增加会使Au、Sn原子的扩散通量扩大,界面IMC层生长速率的变化速度逐渐增快。在高温液态停留时间一定时,钎焊温度由300℃增至320℃,Au原子获得较大的扩散能向体钎料方向移动,与Sn原子快速结合形成界面IMC,形成较厚的界面IMC。

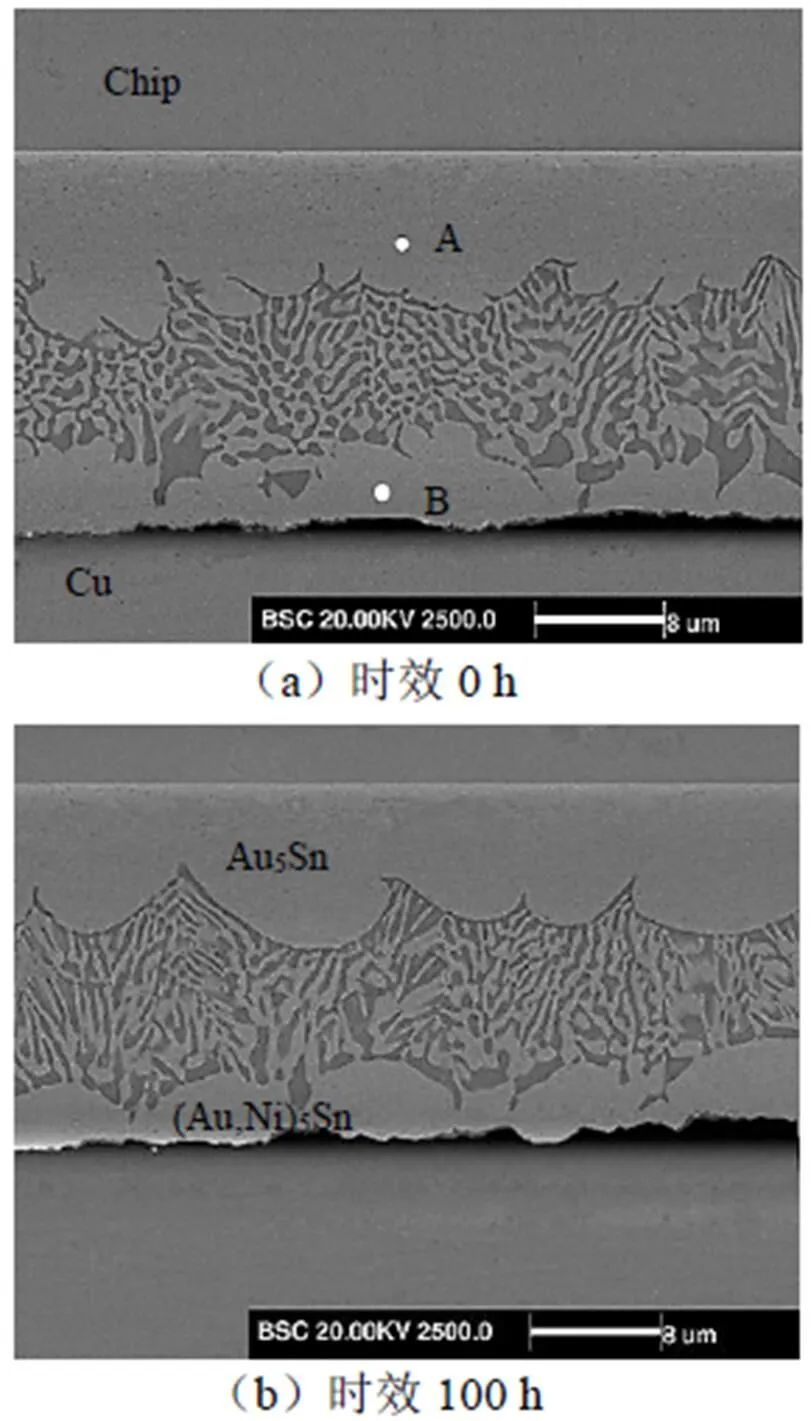

2.3 界面IMC在时效过程中的生长行为

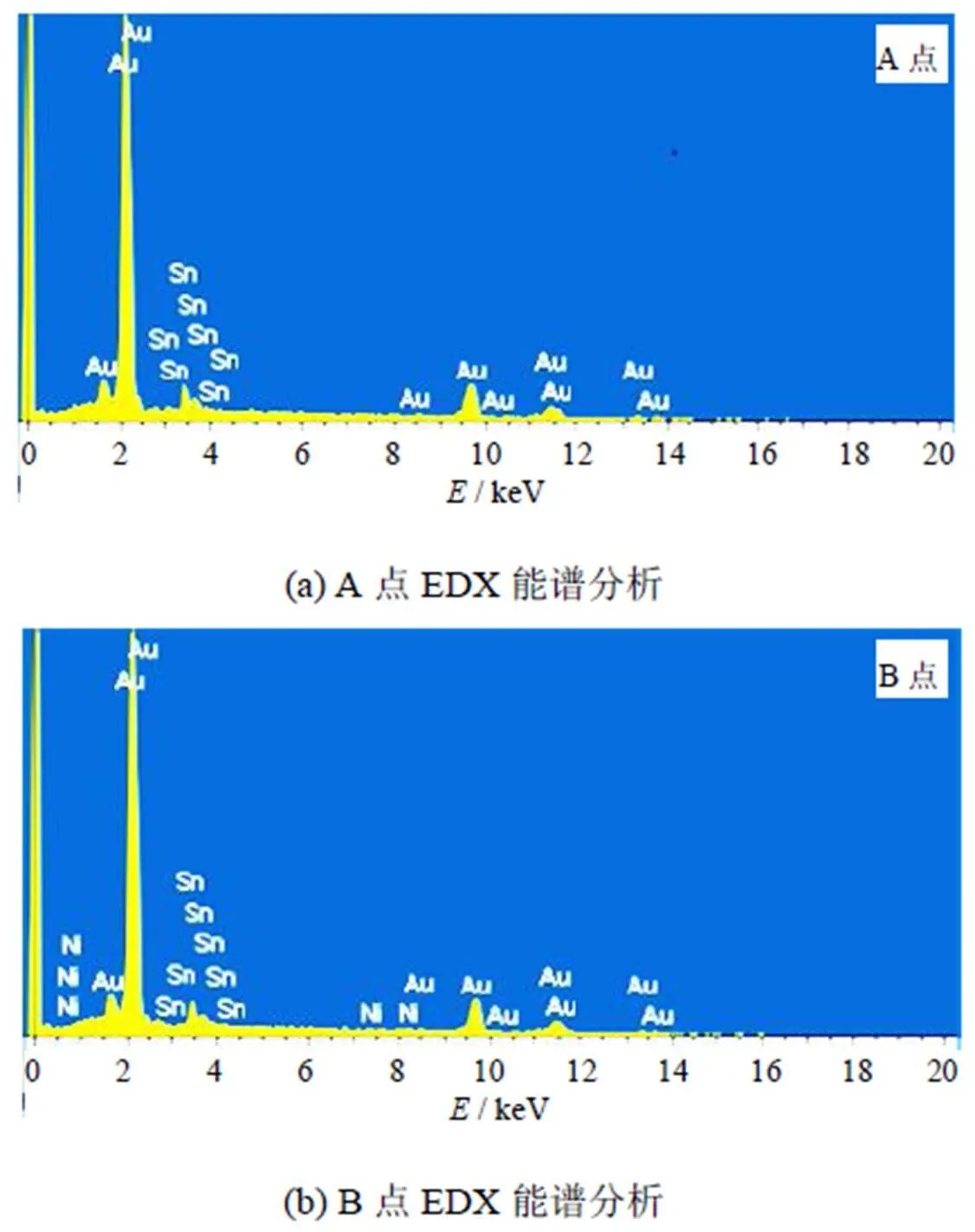

图6所示为钎焊峰值温度300℃高温液态停留时间30 s焊点在时效不同时间后横截面背散射(BSC)照片。从照片中可以清晰地看出:随时效时间的延长,芯片侧和热沉侧界面处的扇贝状化合物逐渐转向层状生长。未时效前,体钎料内部均匀分布一层细小共晶组织。随时效时间延长,内部组织逐渐粗大。由于芯片侧镀Au层至钎料中Au的浓度逐渐递减,结合背散射图像的分辨率相对二次电子分辨率低,故在图中,镀Au层和界面IMC形貌轮廓无法看出。对片层状共晶组织进行能谱分析,确定内部白色相和灰色相分别为Au5Sn和AuSn相,其中固溶一定量的Ni。

随时效时间延长,含Ni量不断增加。为确定芯片侧和热沉侧界面IMC的类型,分别对图6中A、B、C点进行EDX分析,如图7所示。A点粒子数分数为83.63%Au和16.37%Sn。依据Au-Sn二元平衡相图,同时由于热压超声钎焊属于快速冷却的过程,平衡相图是平衡状态时获取的,结合扫描分辨率及能谱分析区域准确性的限制,所测试样成分会有所偏差,故确定在芯片侧处界面IMC为Au5Sn,这与黎丽等[14]的研究一致。分析原因:当钎焊温度300℃时,钎料中Au迅速向钎料中溶解,随冷却温度的降低,Au5Sn首先会在Au含量较高处出现。

B点粒子数分数为83.95%Au,0.3%Ni,15.75%Sn,其中质量比(Au+Ni):Sn近似5:1,根据Au-Ni-Sn三元等温截面图确定化合物为 (Au, Ni)5Sn。这是由于Au原子和Ni原子的化学性质和物理性质相似,故Ni原子在扩散中取代晶格上部分Au原子的位置从而形成(Au, Ni)5Sn。随时效时间延长,热沉侧界面处开始出现一层较薄的灰色相并逐渐增厚,对该灰色相进行能谱分析知,粒子数分数为22.10%Au,47.43%Ni,30.47%Sn。该成分配比符合的相区为Ni3Sn2,由此可以确定该IMC层为(Ni,Au)3Sn2相。分析原因:这是因为随着钎料中Ni原子不断达到局部饱和状态,(Ni,Au)3Sn2开始在界面处形核长大。

3 结论

(1)钎焊温度320℃时,随着高温液态停留时间增加,镀Au层消耗速率的变化速度相比于300℃有所降低。高温液态停留时间由30 s增至60 s和90 s时,镀Au层消耗速率变化速度降低了54.42%和24.5%。

(2)钎焊温度320℃时,随着高温液态停留时间增加,界面IMC层生长速率的变化速度相比于300℃有所增加。高温液态停留时间由30 s增至60 s和90 s时,界面IMC层的生长速率变化速度增加了17.39%和56.09%。

(3)芯片侧热沉侧界面IMC为Au5Sn,热沉侧界面化合物为(Au, Ni)5Sn。且随时效时间延长,热沉侧界面IMC(Au, Ni)5Sn中含Ni量不断增加,同时在下方生成一薄层(Ni, Au)3Sn2相。

[1] 韦小风, 朱学卫, 杨福增, 等. 钎焊工艺对Au-Sn/Ni焊点组织及力学性能的影响 [J]. 机械工程学报, 2016, 52(22): 84-91.

[2] YU C Y, LEE T K, TSAI M, et al. Effects of minor Ni doping on microstructural variations and interfacial reactions in Cu/Sn-3.0Ag-0.5Cu-Ni/Au/Ni sandwich structures [J]. J Electron Mater, 2010, 39(12): 2544-2552.

[3] 张威, 王春青, 阎勃晗. AuSn 钎料及镀层界面金属间化合物的演变 [J]. 稀有金属材料与工程, 2006, 35(7): 1143-1145.

[4] LEE P T, HSIEH W Z, YEH T C, et al. Comparative study between Au/Pd/Cu and Au/Pd(P)/Cu films in soldering applications [J]. Surf Coat Technol, 2016, 303: 103-111.

[5] TANG W, HE A, LIU Q, et al. Solid state interfacial reactions in electrodeposited Ni/Sn couples [J]. Int J Miner Metall Mater, 2010, 17(4): 459-463.

[6] 王玲玲, 孙凤莲, 王丽凤, 等. 回流焊对SnAgCu焊点IMC及剪切强度的影响 [J]. 电子元件与材料, 2009, 27(9): 73-76.

[7] 刘洋, 孙凤莲. Ni和Bi元素对SnAgCu钎焊界面金属化合物化合物生长速率的影响 [J]. 中国有色金属学报, 2012, 22(2): 133-137.

[8] HO C E, FAN C W, HSIEH W Z. Pronounced effects of Ni(P) thickness on the interfacial reaction and high impact resistance of the solder/Au/Pd(P)/Ni(P)/Cu reactive stem [J]. Surf Coat Technol, 2014, 259: 244-251.

[9] YOON J W, NOH B I, JUNG S B. Comparative study of ENIG and ENEPIG as surface finishes for a Sn-Ag-Cu solder joint [J]. J Electron Mater, 2011, 40(9): 1950-1955.

[10] YOON J W, CHUN H S, LEE H J, et al. Microstructural evolution and interfacial reactions of fluxless-bonded Au-20Sn/Cu solder joint during reflow and aging [J]. J Mater Res, 2007, 22(10): 2817-2824.

[11] 韦小凤, 王日初, 彭超群, 等. AuSn20/Ni焊点的界面反应及剪切强度 [J]. 中国有色金属学报, 2013(7): 1907-1913.

[12] YU D Q, OPPERMANN H, KLEFF J, et al. Interfacial metallurgical reaction between small flip-chip Sn/Au bumps and thin Au/TiW metallization under multiple reflow [J]. Scr Mater, 2008, 58(7): 606-609.

[13] 韦小凤, 王日初, 李海普, 等. Cu/AuSn20/Ni焊点界面组织及剪切强度 [J]. 功能材料, 2012, 43(16): 2205-2209.

[14] 黎丽. Au-20Sn合金组织形成及性能的研究[D]. 天津:天津大学, 2012.

(编辑:陈渝生)

Anti-aging performance of Au20Sn/Au micro solder joints

FU Mingyang, SUN Fenglian, LIU Yang

(School of Material Science and Engineering, Harbin University of Science and Technology, Harbin 150040, China)

The relationship between soldering parameters and the consumption rate of Au layer as well as the intermetallic compound (IMC) growth rate of Au20Sn/Au micro solder joints was investigated by accelerated aging method. The results indicate that the change speeds of the consumption rate of Au layer and the growth rate of IMC layer increase with the increment of high temperature liquid holding time from 30 s to 90 s at the same soldering temperature after 150℃ aging temperature. When the liquid holding time at 320℃ increases to 90 s, the change speeds of the consumption rate of Au layer and the growth rate of IMC layer reduce by 24.50% and 56.09%, respectively, when compared to the samples holding at 300℃. The (Ni, Au)3Sn2IMC layer is formed at Au20Sn/Au/Ni layer interface with the increase of aging time, but there is no change in the type of interface between the chip side and the Cu side.

Au20Sn; Au; soldering process; consumption rate; growth rate; intermetallic compounds

10.14106/j.cnki.1001-2028.2017.12.008

TG425.1

A

1001-2028(2017)12-0036-06

2017-09-06

孙凤莲

国家高技术研究发展计划资助项目(No. 2015AA033304)

孙凤莲(1957-),女,河北馆陶人,教授,主要从事精密焊接,绿色电子组装技术及可靠性研究,E-mail: sunflian@163.com ;

付明洋(1991-),女,河南驻马店人,研究生,主要研究微电子封装及微连接技术,E-mail: fmyangxiao@163.com。

2017-11-30 14:11

网络出版地址: http://kns.cnki.net/kcms/detail/51.1241.TN.20171130.1411.007.html