卷绕电容器芯子的椭圆卷轴设计模型

2017-12-05鱼军寿

鱼军寿,李 春

卷绕电容器芯子的椭圆卷轴设计模型

鱼军寿1,李 春2

(1. 成都宏明电子股份有限公司,四川 成都 610100;2. 上海航天技术基础研究所,上海 201109)

为制造一种极小宽度的电容器卷绕芯子,发明了一种椭圆卷轴设计模型,通过改变椭圆长轴和短轴的比例以及优选的导槽占位确保小尺寸卷轴的机械强度和设计精度。在工程应用中还发现更多优点,采用椭圆卷轴不仅能够避免采用小直径圆形卷轴时由引出电极造成的介质损伤,还可消除电容器卷绕芯子在压扁之后形成的皱褶和扭曲,有效地提高卷绕芯子的固有可靠性和质量一致性。

椭圆卷轴;导出签;导槽;卷绕芯子;设计模型;电容器

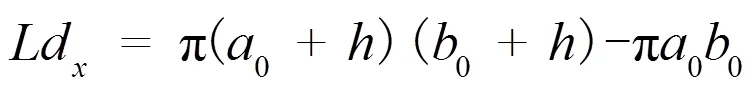

电容器制造业中,卷绕电容器芯子是最常见的设计结构,且设计和制造通常采用圆形卷轴,卷绕芯子的工艺参数使用等截面算法或平均容量法进行计算[1],对机械强度较高的有机薄膜介质材料,采用自动机卷绕的最小卷轴直径已经达到1.5 mm,卷绕起始端夹持于卷轴沿直径方向对半剖切的合缝中,当卷绕芯子所用介质的机械强度较差时,不仅不能采用自动机进行卷绕,而且也不能使用类似结构的卷轴,否则卷绕途中介质容易断开,卷绕结束后芯子也无法顺利从卷轴上取出,为解决卷绕工艺实施过程中存在的问题,可采用扁形条状卷轴进行手工绕制,此时卷绕芯子内部张力小,很容易从卷轴上取下,但留边量和芯子的外形尺寸波动很大且生产效率极低,因此对机械强度差的脆弱介质一般情况下使用半自动卷绕方式,使用带有导槽和导出签的圆形卷轴(见图1),然而,由于导槽占位使卷轴直径受到限制,以国内工艺水平目前可实施的最小卷轴直径为5 mm。

在圆形卷轴上设置导槽和导出签,若导出签的外圆与卷轴的外圆相切,卷绕结束后则无法取出卷绕芯子,因此,导出签在压紧卷绕起始端后都会高出卷轴的外圆,以便在抽出导出签后顺利取下卷绕芯子,但这种设计结构的卷轴其截面是一个凸轮,导致卷绕圈数计算精度方面存在一定的误差,而且卷绕芯子在压扁之后层间还容易发生S形扭曲,芯子在压扁之后存在“Z”字形回折缺陷。

在研究一系列干式耐高温高压电容器中必须使用一种耐高温的脆弱介质,其中一个规格电容器的长度、宽度和厚度尺寸分别被限定为35,11,4 mm,采用前述现有卷绕工艺技术不仅在尺寸上无法实现,而且由于当前技术存在的问题无法保证卷绕芯子应有的可靠性。

经过对比、实践和验证,发明[2]了一种卷绕芯子的椭圆卷轴设计模型,使当前技术存在的所有问题一并得以解决。

1 现有技术存在的问题

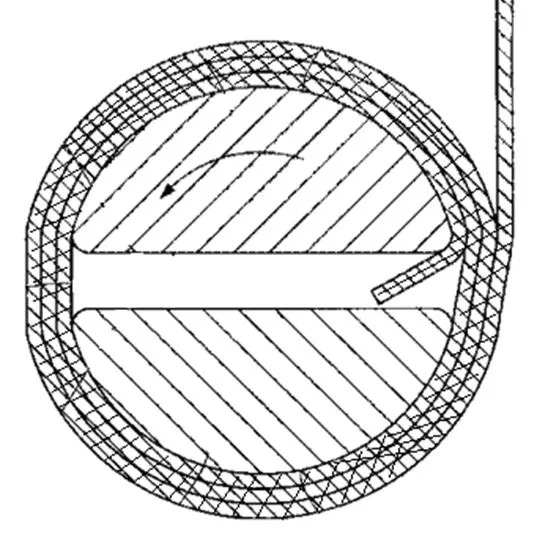

当前,制造脆弱介质卷绕形电容器芯子已知的方法是采用图1所示的圆形卷轴。

图1 有导槽的圆形卷轴

图1中,圆形卷轴上开有一个槽(导槽),介质卷到卷轴上后,将导出签压入该槽以固定卷绕前端,如图2所示,卷绕芯子在卷轴上时其截面类似一个凸轮,使这种卷轴的设计存在以下缺点:

(1)由于卷轴的截面是凸轮的形状(见图2)而不是一个理想的圆,因此按正圆形卷轴设计模型计算的卷绕圈数本身就存在误差;

图2 圆形卷轴卷绕芯子截面

(2)如果需要直径小于5 mm的圆形卷轴,对长度较大的卷轴,开槽后机械强度变差,圈数的计算误差因凸轮状变形严重也随之增大;

(3)凸轮状的变形使卷绕芯子压扁后容易出现S形扭曲和回折缺陷(见图3);

图3 卷绕芯子压扁后的S形扭曲和回折缺陷

(4)在距离芯轴外圆较近的层间插入引出片时,引出片的宽度尺寸不能取较大值,否则,因该位置插入的引出片宽度大于其上层介质圆弧对应的弦长,容易导致介质严重受损,引出片边缘产生的电场畸变诱发介质击穿或使抗电强度严重下降。

2 技术途径创新设计思路

2.1 不同截面形状卷轴的比较

在电容器设计制造领域,除了圆形卷轴外,还有一种实现卷绕电容器芯子的方法是采用扁形卷轴(见图4)。对宽度限定为9.6 mm、厚度限定为2.8 mm的卷绕芯子,将5 mm卷轴对应周长转化为扁形卷轴时其厚度只能取1 mm,此时卷轴几乎没有机械强度,很容易发生弯曲形变,不仅如此,该形状卷轴也没有可以插入导出签的空间,无法固定卷绕芯子的起始端,只能采用手工卷绕。

图4 扁形卷轴卷绕芯子截面

若不考虑卷绕芯子的宽度,仅考虑因插入导出签造成的凸轮状变形,则圆形卷轴可设计为图5[3]所示形状,该结构是一种最佳设计,在世界范围内被广泛采用,但这种结构所需卷轴的直径较大,不能用于制造宽度较小的卷绕电容器芯子,对类似电容器纸等摩擦力较大的脆弱介质,卷绕结束后芯子从卷轴上取出时极易受损。

图5 合并式圆形卷轴

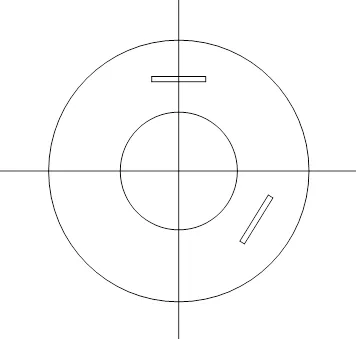

2.2 椭圆卷轴的创新设计

在从矩形到圆形的衍化图形中,发现椭圆可作为卷绕极小宽度卷绕电容器芯子的优选卷轴截面形状,其原理是:以椭圆长半轴所做的圆的周长一定大于椭圆的周长,因此,在长轴被限制为5 mm的情况下,使用椭圆形卷轴可使卷绕芯子的宽度进一步减小。由于椭圆形状的卷轴机械强度大于扁形卷轴,因此可在半自动卷绕机上安装使用。另外,将导槽和导出签设置于椭圆的一个顶点(见图6),因介质经过该顶点的圆滑过渡与椭圆曲线几近重合,可完美解决卷绕芯子的变形问题。

图6 椭圆卷轴导槽和导出签的位置

采用图6所示截面的椭圆卷轴,在国内外查询不到任何相关技术资料,由于实施卷绕工艺过程必须根据设计输入获得卷绕圈数的精确值,而此前所有计算模型均不适用该形状,因此需要自建设计模型以确定卷绕参数。

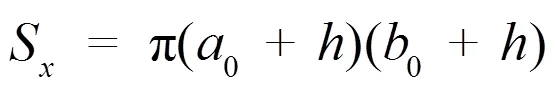

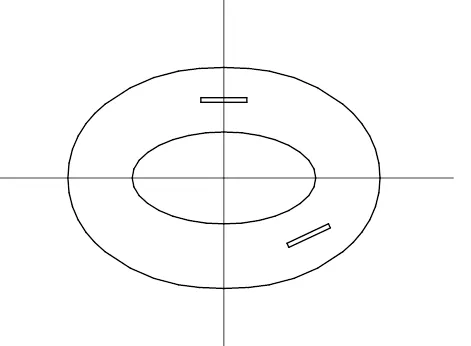

设卷轴截面椭圆的长半轴为,短半轴为,卷绕芯子的理论总厚度为,如图7所示。

图7 椭圆卷轴上的电容器芯子截面

Fig.7 Cross section of capacitor core on elliptic mandrel

(1)等截面算法

和圆形卷轴一样,首先,依据平板电容器基本理论,求得电极长度(设为),即:

式中:为介质厚度;为设计电容量;为介质的介电常数;为有效电极宽度。

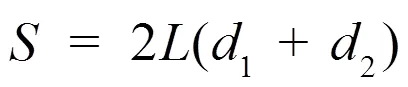

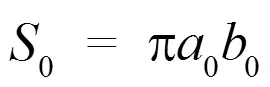

对一个理想的卷绕芯子,在展开后,介质与电极厚度和长度对应面的面积(设为)一定等于卷绕芯子端面的面积(设为S)与卷轴切面面积(设为0见图7)的差,即:

设介质厚度为1,电极厚度为2,椭圆卷轴的长半轴为0,短半轴为0,卷绕芯子的厚度为,则:

为便于计算,另设d= 2(1+2);将式(3)、(4)、(5)代入式(2),则有:

变换后得:

用上式对求解,则:

求得后,就可以计算出所需的卷绕圈数(设所需卷绕圈数为):

=/d(7)

式(6)即是采用椭圆卷轴进行卷绕芯子设计的核心依据。

(2)等半径算法

假定椭圆的周长等于一个半径为的圆的周长,则卷绕芯子与采用一个卷轴直径为2的圆形卷轴完全相同,此时可直接采用现有圆形卷轴的公式进行设计,该算法需要对椭圆的周长进行精确计算。

3 椭圆卷轴的设计

最初建立椭圆卷轴理论模型的目的主要是为了解决更小宽度卷绕芯子的设计难题和引出片插入内电极时导致的介质受损等各种问题,因此,此处的设计主要针对长半轴小于5 mm的椭圆形卷轴。

3.1 导槽的设计

导槽的设计非常重要,需要考虑以下3个方面给卷绕过程造成的影响:

(1)导出签应能沿长轴方向顺利插入,也应能够沿长轴方向顺利取出;

(2)为保证卷轴的机械强度,导槽的宽度尺寸只能在0.5倍短半轴内取值;

(3)导槽与椭圆交接的顶点应进行圆形过渡,以确保卷绕过程中不损伤介质,同时,圆形过渡应使导出签的边线与圆形过渡的切线距离尽可能短,以使该位置介质卷绕形成的自然弧线接近椭圆卷轴在此处形成的椭圆曲线。

依据上述原则,按图8的提示制作椭圆卷轴,导槽的宽度(导出签直径)取短半轴,即=,过渡圆设计为由P1、P2、P3三个点决定的圆,其中P1为该圆与椭圆的切点,P2为该圆与导槽平面的切点,P3为导出签外圆和导槽平面的切点,实际上,P2和P3为同一个点,设定P1是制图的需要。

图8 关键点的定位图

裁剪P1与长轴左端交点的弧线、P1与P3右端圆弧和P2与长轴左端交点的弧线即获得卷轴的设计截面,如图9所示。

图9 椭圆卷轴截面示意图

3.2 导出签的设计

导出签的直径依据卷轴上导槽的宽度而定,为保证椭圆卷轴的机械强度,和导槽设计要素类似,其最佳直径取卷轴截面椭圆的短半轴长度(参见图8)。考虑卷绕起始端需采用导出签压入导槽,压入导槽部分的介质厚度会引入尺寸增量,为使卷绕结束后能够顺利从卷轴上取出导出签和电容器芯子,加工尺寸取负公差,该公差的值取介质厚度的2~4倍。

4 设计效果验证

实践中,制造了一组截面椭圆长半轴为2.5 mm,短半轴为1.8~2.4 mm的椭圆卷轴,用下述卷绕芯子设计参数进行验证:

电容量为4700 pF,介质厚度为68 μm,介质相对介电常数为4.5,电极厚度为6 μm,有效电极宽度为20 mm。采用计算机编程,运算精度为8位,计算结果四舍五入保留小数点后两位。每一种卷轴和不同算法对应的卷绕圈数各卷绕10个芯子并测定实际电容量,然后取其平均值,得表1。

对比可知,短半轴在大于2 mm时两种算法的计算结果在小数点后两位内完全相同,在小于2 mm时,圈数相差0.02~0.04,但卷绕芯子的实际电容量仍然处于5%的允许偏差范围内,由于短半轴直径太小时无法设置导槽和导出签,因此对短半轴直径小于1.8 mm的设计验证意义不大。实际运用该设计模型时,短半轴与长半轴的比值在0.7~0.9之间选取。

实验中的100个卷绕芯子,与直径为5 mm的圆形卷轴卷绕的150个卷绕芯子一起投入真空浸渍工序,浸渍后按1.8倍额定电压进行耐压测试,前一组击穿2只,后一组击穿23只,表明应用椭圆卷轴还可以提高卷绕芯子的耐压合格率(根本原因是椭圆曲线曲率较小,引出片插入后造成的介质损伤减小)。

表1 等截面算法和等半径算法的比较

Tab.1 Comparison of equal cross section algorithm and equal radius algorithm

5 讨论

5.1 卷绕圈数的计算问题

等截面算法存在一定的误差,其原因是:卷绕过程中在椭圆卷轴上形成的厚度增量0.5(见图7),是椭圆卷轴椭圆曲线法相上的增量,由该增量形成的曲线是卷轴截面对应椭圆的等距线,该曲线接近于椭圆但实际上并非椭圆[5],因此式(5)中的面积计算是一种近似计算,计算误差产生的原因正是面积计算使用了椭圆面积公式造成的,目前,世界范围内还没有椭圆等距线内面积的初等计算公式,用MATLAB编程进行符号积分无解。实际上,使用直径较小的圆形卷轴的计算误差更大,对直径5 mm的卷轴,计算所得的卷绕圈数比实际需要的卷绕圈数少0.1~0.5圈,容量越小误差越大,因此,采用等截面算法的精度误差可接受。

采用等半径算法可避免计算精度方面的问题,但椭圆周长的高精度计算是数学界的一大难点,将其周长转换为一个等半径的圆的周长也存在一定的误差,经过检索,发现四川省凉山州美姑县中学的周钰承老师推导的公式在世界范围内计算精度最高[6],可作为优选公式进行转换,实践证明,如果采用该算法转换成等半径的圆,对工业设计而言几乎没有误差。

由于采用椭圆卷轴时理想的短半轴与长半轴之比处于0.7~0.9之间,而在此区间无论采用哪种算法所得结果的差异在工业设计中均可忽略。

5.2 椭圆卷轴的优点

(1)可获得最小的设计误差

椭圆卷轴设计的导出签位于椭圆的一个顶点,因此,在卷绕过程中,介质经过该位置形成的自然弧线与此处椭圆曲线几近重合,几乎没有几何意义上的形变,有利于减小设计误差。

(2)可减小对介质材料的损伤

采用圆形卷轴的另一个问题是,当卷轴直径很小时,圆的曲率变大,此时无论在任何一个位置插入引出片,都容易导致介质的损伤,为了减小介质受损,不得不将引出片的宽度减小,但减小引出片的宽度将导致芯子的固有电感增大、载流能力下降,不仅如此,当使用圆形卷轴时,采用位置不对称的引出片做径向引出时,在圆形卷轴上难以找到确切的位置(见图10),而椭圆卷轴则由于长轴和短轴的存在,有较为直观的参考点,便于插入不对称引出片(见图11),而且,由于在长轴上下对应区域的曲率较小,能够最大程度地减小引出片对介质的损伤。

图10 圆形卷轴上的不对称引出片

图11 椭圆卷轴上的不对称引出片

(3)可减小卷绕芯子皱褶,消除S形扭曲

采用圆形卷轴由于导出签凸出的部分会导致卷绕芯子变形,压扁时很容易发生褶皱和S形扭曲(见图3),由于椭圆卷轴卷成的芯子本身就接近于扁平状,因此压扁后不会出现类似问题。

5.3 椭圆卷轴的缺点

(1)加工难度大

由于卷轴有一定的长度,当椭圆卷轴的长轴尺寸较小,又需要保证卷轴有较长的长度时,增加了机械加工的难度。

(2)卷绕过程中的摆动

卷绕设备的卷轴是圆形的,而椭圆卷轴存在长短轴的变差,卷绕过程中有轻微摆动,尤其是当卷轴长度较大、长轴尺寸较小时更容易发生摆动的情况,因此,椭圆卷轴不适用于全自动卷绕。由于该卷轴的设计主要用于脆弱介质电容器芯子的卷绕,一般情况下卷绕圈数小于30圈,而且,由于卷绕机的卷绕速度较小,因此该问题可以忽略。

(3)机械强度较差

当椭圆卷轴的短半轴尺寸很小时,其断面形状接近于带圆角的长方形,这时几乎没有机械强度,也无法保证设置导出签导槽有足够的空间。

5.4 椭圆卷轴优化设计

实践中发现,充分利用椭圆卷轴的优点能够有效改善卷绕芯子的固有可靠性,减小设计偏差,因此可推广使用长半轴更大的椭圆卷轴,但长半轴尺寸增加时,按小尺寸椭圆卷轴导槽的优选设计方案,则导出签的直径将变大,不利于卷绕工艺的实施,对此,可减小短半轴与长半轴的比值,采用等半径算法计算卷绕芯子所需的卷绕圈数。

对宽度尺寸较大的卷绕电容器芯子,采用椭圆卷轴的缺点将被消除,对机械强度较差的介质而言是一种理想的设计模型。

6 结论

椭圆卷轴模型打破了传统卷绕电容器芯子采用圆形卷轴的设计思路,充分利用其优点可减小卷绕电容器芯子因使用圆形卷轴造成的各种缺陷,从而提高电容器成品的固有可靠性,在工程运用中具有较高的实用价值,该技术已申请发明专利保护[7]。

[1] 陈建华. 大容量电容器芯子卷绕的计算公式推导和应用 [C]//中国电子学会电子元件学会阻容学组及阻容元件专业情报网第六、七届学术年会论文集. 天津: 中国电子学会, 1988.

[2] 成都宏明电子股份有限公司. 用于生产卷绕电容器单元芯子的椭圆形卷轴及卷绕电容器单元芯子: 201610092544.4 [P]. 2016-07-27.

[3] 株式会社菱興社. 卷回体的制造装置: JP201188689A [P]. 2011-05-06.

[4] 韩守本, 潘毓学. 等距线方程式的一个推论 [J]. 1992, 15(4): 34-37.

[6] 周钰承. 椭圆周长的计算 [EB/OL]. 2011-12-04. http://wenku.baidu.com/ view/dc475c7d168884868762d666.html

(编辑:曾革)

Elliptic cylindrical mandrel design model for capacitor winding core

YU Junshou1, LI Chun2

(1. Chengdu Hongming Electronics Co., Ltd, Chengdu 610100, China; 2. Shanghai Institute of Spaceflight Fundamental Service, Shanghai 201109, China)

In order tomanufacture a very small-width capacitor winding core, an elliptic cylindrical mandrel design model was developed to ensure the mechanical strength and design accuracy of the small size reel by varying the ratio of the ellipse's major and minor axes and the preferred position of the guide groove. In the engineering application,more advantages were also found that the use of an elliptical mandrelcan not only avoid damages to the dielectric caused by lead-out electrode when small diameter cylindrical mandrel is used, but also eliminate the wrinkles and twist formed by pressed multilayer cylinder core that produced from cylindrical mandrel,effectively improving the inherent reliability and quality consistency of the capacitor winding core.

elliptic cylindrical mandrel; derived shaft; guide groove; winding core; design model; capacitor

10.14106/j.cnki.1001-2028.2017.12.002

TN304

A

1001-2028(2017)12-0006-05

2017-08-09

鱼军寿

鱼军寿(1968-),男,陕西商州人,高级工程师,主要从事耐高温高压电容器的研究,E-mail: yu_junshou@163.com 。

2017-11-30 14:11

网络出版地址: http://kns.cnki.net/kcms/detail/51.1241.TN.20171130.1411.002.html