燃煤电厂SO2超低排放技术研究及其应用

2017-12-05张宗来

张宗来

(神华国能集团有限公司,北京 100033)

燃煤电厂SO2超低排放技术研究及其应用

张宗来

(神华国能集团有限公司,北京 100033)

随着国家法律法规对燃煤电厂烟气污染物排放要求的日趋严格,相关超低排放技术也日臻完善。对燃煤电厂SO2超低排放技术的种类和技术特征进行了总结、分析和研究,并探讨各技术的技术优势和适用范围。与此同时,针对某电厂1 000 MW超超临界机组脱硫装置超低排放技术路线和工艺特征展开分析,研究了SO2超低排放技术的实际应用性能。结果表明,入口SO2标干浓度为1 122 mg/m3(标态)时,脱硫效率可达98.48%,出口SO2浓度为17 mg/m3(标态),显著低于35 mg/m3(标态)的超低排放标准。

燃煤电厂;湿法脱硫系统;超低排放;SO2浓度

按照国家发改能源(2014)2093号和环发(2015)164号文件对燃煤电厂超低排放和节能改造要求,采用高效节能超低排放技术,是燃煤电厂机组达到排放限值(烟尘5 mg/m3、SO235 mg/m3、NOX50 mg/m3(干基,6%O2))[1-3]的有效途径。

目前,石灰石-石膏湿法脱硫技术作为最为成熟的脱硫技术,应用也最为广泛。而炉内干法脱硫技术,则用于部分循环流化床锅炉。在沿海地区,部分电厂因地制宜,选用海水脱硫技术。由于超低排放SO2浓度限值要求严格,通过理论实践分析研究,目前一些新技术,在石灰石-石膏湿法脱硫技术的基础上,进行系统优化,先后研发出单塔双循环、双塔双循环、单塔双区、双托盘和旋汇耦合等超低排放脱硫技术[4-6],取得良好效果。本文从脱硫基本原理、新技术应用和工程实践等方面进行分析研究,对燃煤机组超低排放有一定指导意义。

1 石灰石-石膏湿法脱硫技术原理

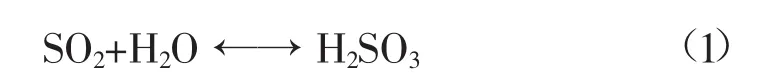

湿法脱硫过程是一种典型气液传质过程,气相中SO2向液相中溶解传质,同时液相中SO2-HSO-3-SO2-3缓冲体系也随SO2-3的氧化而使化学平衡向促进SO2的溶解倾斜,从而完成气相SO2的去除,达到脱硫的目的。主要的反应过程如下所述[7-8]。

1.1 SO2溶解

SO2进入吸收区域后,烟气和雾化浆液液滴发生逆向对流接触,烟气中的SO2开始向液相传质,转化成H2SO3。

其他气态污染物中,HCl、HF也通过气液传质过程进入液相,从而从气相中去除。

1.2 酸的离解

当SO2溶解时,产生亚硫酸,同时根据pH值离解:

溶解至液相的其他酸性气体,也同步进行化学电离:

上述化学反应将促进液相H+浓度的升高,进而使液相pH减小。而酸性液相环境不利于SO2的溶解,SO2向液相的传质速率将显著减缓。为保证液相对SO2的充分吸收,则需要对液相中H+进行快速去除,从而在较短停留时间内恢复较高的pH。

1.3 中间产物的中和反应

溶于浆液中的石灰石同上述H+离子发生下述反应:

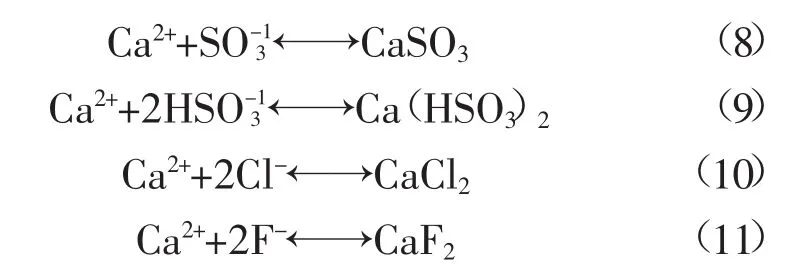

Ca2+离子与溶解的酸发生反应:

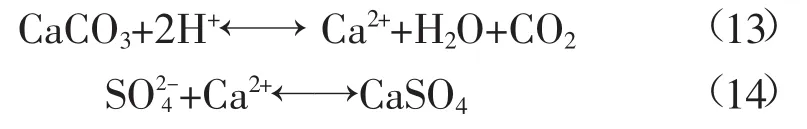

1.4 亚硫酸氢钙的氧化

部分生成的HSO-3,将在在吸收区被氧化为SO2-4。

而pH的降低也同时促进固相CaCO3的溶解,并中和液相H+,从而保证浆液pH的动态平衡。

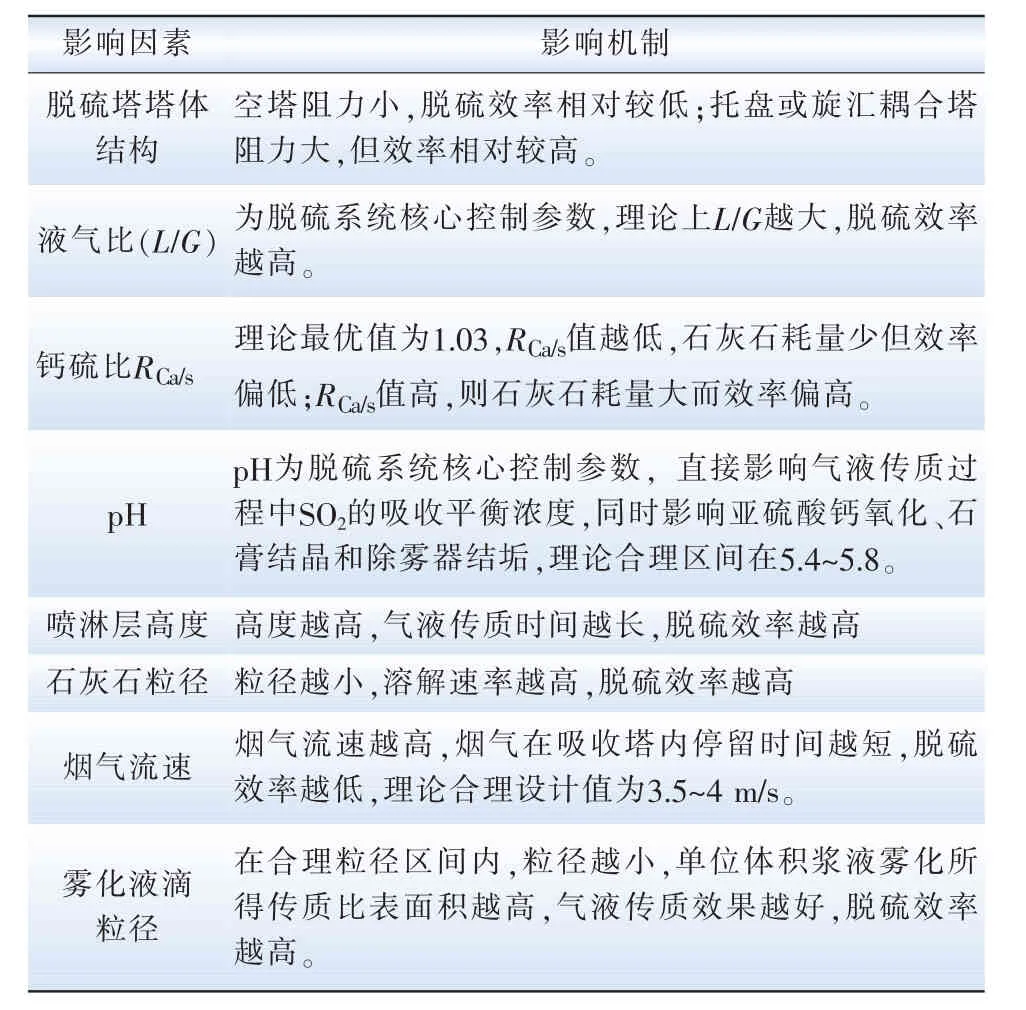

1.5 反应产物的结晶

连续产生的硫酸钙导致溶液过饱和,从而形成石膏晶体。

待到吸收塔内浆液密度达到1 180~1 250 kg/m3时,则需开启石膏脱水流程,将高密度浆液进行脱水,并生成固态石膏产物。

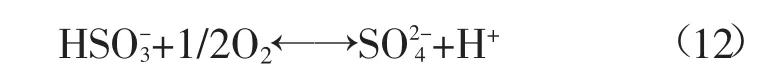

1.6 影响脱硫性能的因素

在湿法脱硫系统中,许多因素将影响系统的整体性能,相关的影响机制如表1所示。

表1 FGD系统中脱硫性能的影响因素及影响机制Tab.1 The list of influential factors on desulfurization efficiency and their mechanisms in the FGD system

2 超低排放脱硫技术优化

针对超低排放的要求,国内各环保厂家通过引进消化吸收国外先进技术,同时结合工程设计和实际运行经验,在现有技术工艺上进行改进优化和技术升级,形成诸多不同的超低排放脱硫技术。其中具有代表性的技术包括双塔双循环技术、单塔双循环技术、双托盘技术和旋汇耦合技术等,从而使改造后燃煤火电机组排放烟气满足超低排放的要求。

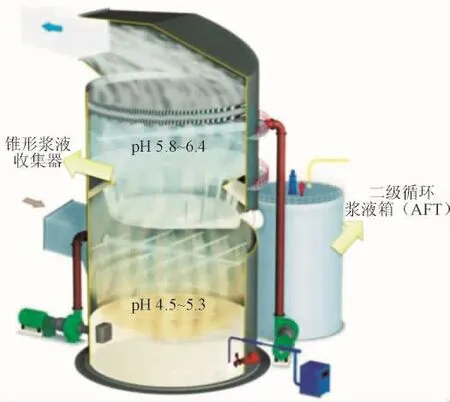

2.1 单塔双循环技术

单塔双循环技术宗旨在同一吸收塔内实现SO2的两段吸收。典型单塔双循环吸收塔内部结构如图1所示。每级循环均配置一套浆液系统和喷淋系统。烟气首先进入一级循环,该段的理论SO2吸收效率一般为80%以下,循环浆液pH控制在4.5~5.3,主要功能是保证亚硫酸钙的充分氧化(经验数据表明,pH=4.5时,氧化效果最佳)。对于设计硫分较高的系统,所需氧化空气量可以显著减少,从而达到氧化风机节能的目的,同时石膏品质也将显著改善。初步净化后的烟气进入二级循环,开始进行深度净化过程,该区域不用考虑氧化和结晶问题,因此pH值可以控制在5.8~6.4的区间运行,SO2传质速率显著提升,所需循环浆液量有效降低。与此同时,为避免亚硫酸钙的结垢,二级循环区域也同步进行曝气氧化[9-10]。

图1 单塔双循环技术吸收塔内部结构示意图Fig.1 The inside structure of the double-loop FGD with a single tower

2.2 双塔双循环技术

双塔双循环技术原理与单塔双循环类似,但两级循环工艺在2座吸收塔内独立运行,一级循环pH值控制在4.5~5.3,主要功能为亚硫酸钙氧化和石膏结晶;二级循环pH值控制在5.8~6.4,主要功能为SO2的高效吸收[11]。

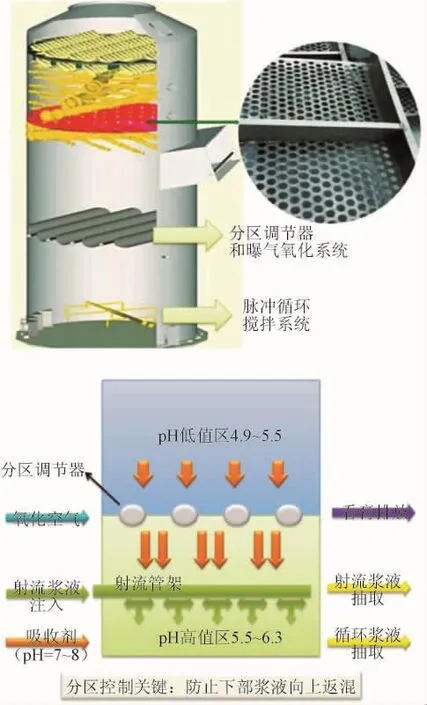

2.3 单塔双区技术

单塔双区技术是在吸收塔浆池内设置一层分区调节器,调节器间隔内设置氧化空气曝气管。正常运行时曝气层形成一层上浮微细气泡层,从而有效分离上部氧化区域和下部吸收浆液区域。该技术吸收塔内部结构和工艺原理如图2所示。氧化区域浆液pH值控制在4.9~5.5,相对低的pH可以保障亚硫酸钙的高效氧化和充足的石膏结晶停留时间;吸收浆液区域为石灰石浆液补充区域,pH值控制在5.8~6.2,从而强化喷淋浆液与烟气之间的气液传质,降低循环浆液量[12]。

2.4 双托盘技术

双托盘技术是在托盘技术基础上,针对高硫煤进一步开发的的专项技术。该技术通过加大液气比(L/G)来强化气液传质通量,同时增加吸收浆液的碱性利用率[13]。单托盘与双托盘结构的传质效果比对经验数据如表2所示。

图2 单塔双区技术吸收塔结构和工艺原理示意图Fig.2 The inside structure and mechanisms of the double-zone FGD with a single tower

表2 单托盘与双托盘现场应用的传质效果对比Tab 2 Comparison on mass transfer between single-tray and double-tray technology

研究表明,在无托盘的喷淋空塔,烟气通过喷淋雾化液滴层进行整流,当烟气被连续喷淋层阻力重新分布时,烟气已经过大多吸收区,系统L/G的有效利用率较低。而托盘形成的系统阻力使烟气均匀分布在塔体截面,气液传质介面得到进一步优化。

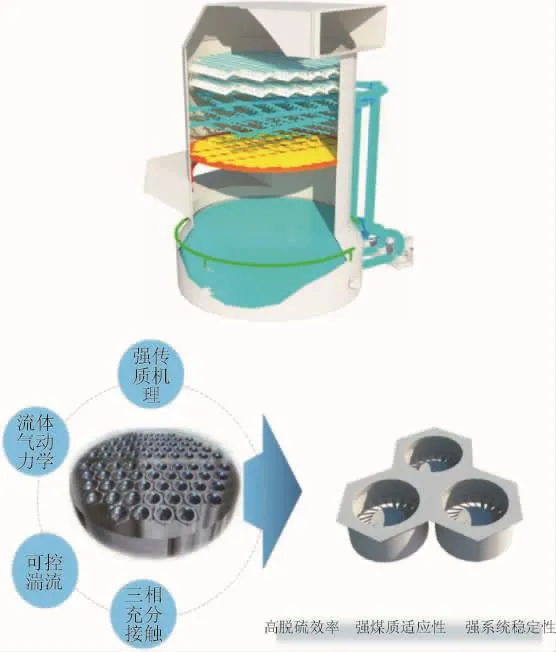

2.5 旋汇耦合技术

旋汇耦合技术是在空塔结构中,增设一套由多个湍流单元构成的旋汇耦合装置,从而在喷淋吸收区域达到气-液-固三相的充分混合,进而显著降低气液传质阻力,提升气液传质速率[14]。旋汇耦合吸收塔典型内部结构布置如图3所示。

图3 旋汇耦合吸收塔内部结构示意图Fig.3 The inside structure of the spin exchange coupling FGD tower

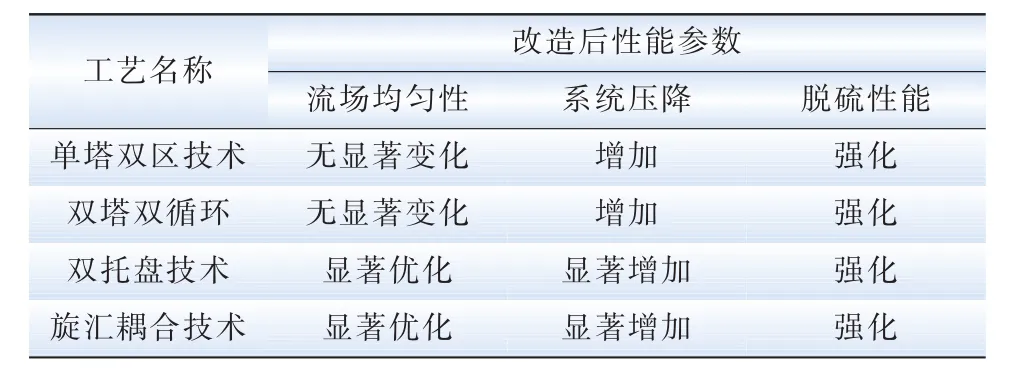

2.6 改造前后技术特征对比

脱硫超低排放技术的厂家和公司普遍采用CFD流场数值模拟技术来考察改造前后流场分布、系统阻力和脱硫效率等性能参数的变化[11-14],相关比对结果如表3所示。

表3 各超低排放技术改造后性能参数的变化Tab.3 Improvement of various ULE technologies

2.7 各技术路线成本分析

由于各个电厂改造时间、现场状况、改造单位等的不同,其投资、工期和阻力上升情况差别会比较大。表4是整理的各种改造项目从改造成本和新增系统阻力方面,考察分析各项技术路线的经济性,作为电厂改造选择的一个参考。

从表4可知,改造成本方面,单塔双区技术和双塔双区技术更具经济优势;增加系统阻力方面,单塔双区技术和双塔双循环技术增加系统阻力相对较低,因此改造后脱硫系统厂用电率也相对较低。由于双塔双循环的占地面积大,辅机增设多,不适合布置比较紧凑的电厂。因此,从经济方面考量,单塔双区技术成本更具优势。

表4 脱硫超低排放改造工艺的改造成本和新增系统阻力一览表Tab.4 Installation cost and increased system resistance of ULE technologies

3 超低排放脱硫技术的实际应用

某电厂1 000 MW超超临界机组为达到超低排放限值要求,其脱硫系统超低改造技术路线设计如下所述。

3.1 设计条件

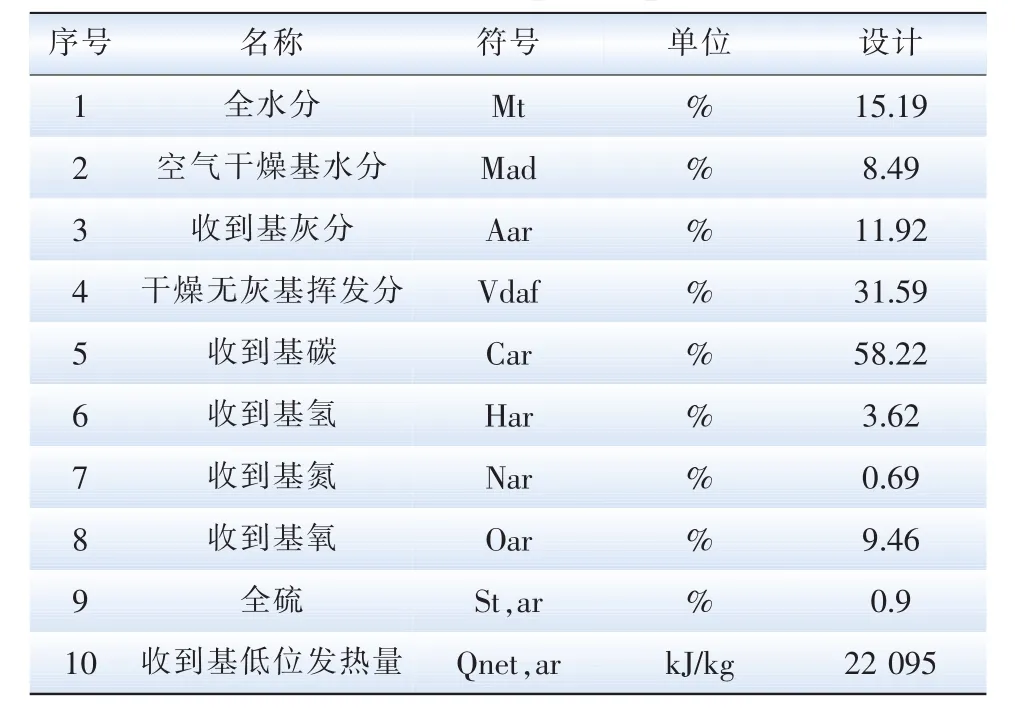

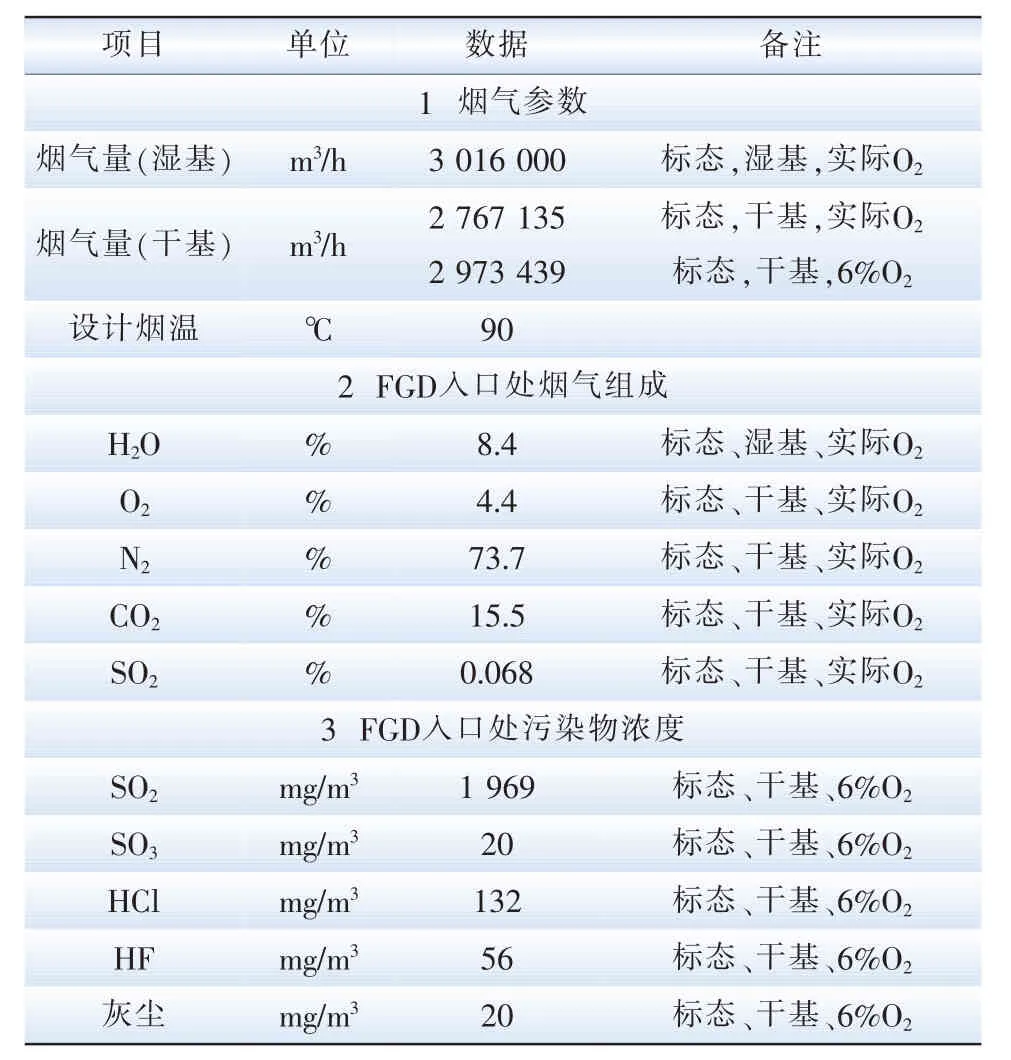

该工程设计煤质参数和BMCR工况烟气污染物成分如表5和表6所示。

表5 煤质参数一览表Tab.5 List of coal quality parameters

3.2 工艺设计方案

该工程设计采用美国B&W公司的石灰石-石膏就地强制氧化湿法脱硫工艺。脱硫吸收剂为石灰石粉(细度≤250目,筛余小于10%),脱硫塔采用单塔结构,塔内吸收段设置五层喷淋,塔体浆液区分离层处布置氧化空气曝气系统,喷淋层上部设置三级屋脊式除雾器。塔内烟气入口上方(喷淋层下方)设置双托盘结构,有效保证塔内横截面气流均布性。

表6 锅炉BMCR工况烟气中污染物成分(标准状态,干基,α=1.4)Tab.6 Compositions of flue gas at BMCR condition(standard condition,dry,α=1.4)

3.3 保证SO2超低排放的技术措施

3.3.1 采用单塔双区与双托盘结合技术

该工程通过结合双托盘与单塔双区技术,有效改善吸收塔内流场均匀度,提高烟气与浆液的接触机率;增大持液层高度,从而保证SO2的超低排放。

吸收塔浆池采取分区控制,隔离区域布置氧化空气系统。上部为氧化区域,浆液pH控制在4.9~5.5,此区域的主要功能是保证优异的亚硫酸钙氧化效果和充足的石膏结晶时间。分区调节器下部为吸收区域,石灰石浆液在此区域补充,pH可以维持在较高水平(5.8~6.2)以降低循环浆液量,降低浆液循环泵能耗。

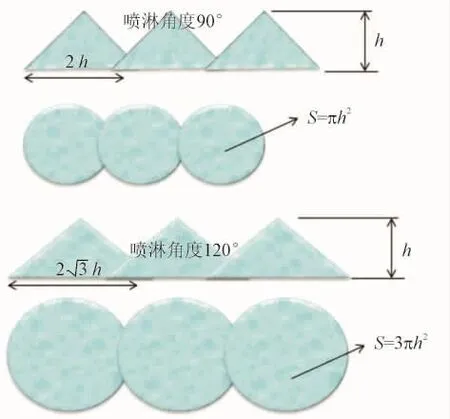

3.3.2 喷嘴布置结构优化

喷嘴由90°单头喷嘴改为120°高效单头喷嘴,喷淋覆盖率有3倍以上提高。与此同时,采用喷嘴自动布置软件进行喷嘴布置,保证喷嘴布置的均匀度。高效120°喷嘴可增大脱硫的比表面积,实现5%的脱硫性能提高。相关对比图示如图4所示。

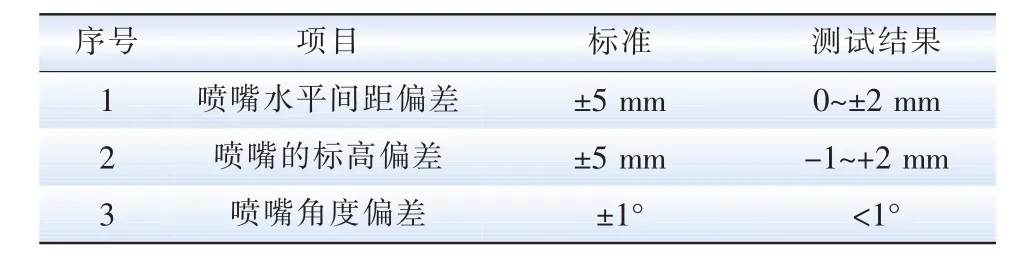

为了保证现场安装质量,各喷淋支管与母管采用法兰连接,喷嘴粘接及喷淋管道预组装在工厂完成,FGD系统喷淋篇安装精度如表7所示。

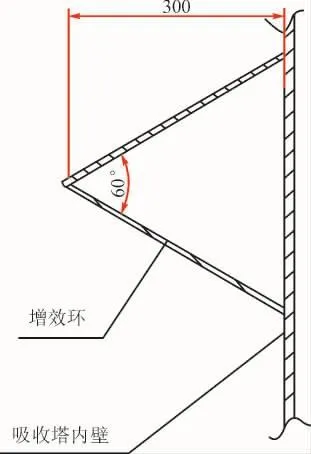

3.3.3 增设脱硫增效环

图4 90°喷嘴覆盖图(上)和120°喷嘴覆盖图(下)效果比对Fig.4 Comparison of spray cover range between 90°and 120°spraying angle

表7 喷嘴安装精度数据Tab.7 Installation accuracy data of FGD nozzles

为防止烟气在边壁效应作用下沿吸收塔壁面流动造成气液接触效果不佳的现象,沿吸收塔壁面增设脱硫增效环,保证烟气与喷淋浆液的充分混合。典型脱硫增效环结构如图5所示。

图5 脱硫增效环结构示意图Fig.5 Structure of the synergistic ring in the FGD system

通过增加周边喷嘴流量和设置增效环的方式,将靠近塔壁的烟气驱赶至吸收塔中间区域,从而改善塔体横截面L/G分布均匀性,进而有效提升气液传质效果,提高脱硫效率。

3.3.4 尾端高效除雾结构设计

在除雾器设计过程中,精细化考虑各项参数对除雾效果的影响,详细分析所考虑的叶片结构参数,相关参数如表8所示。

表8 影响除雾器运行的结构设计参数一览表Tab.8 List of structure parameters which have impact on the demister operation

1)在初步选定叶片参数后,利用吸收塔内气液固三相耦合及动态模拟技术,结合在液滴运动过程中的气固液三相间传质和传热的特点,验证除雾器的除雾效果。

2)通过引入实际运行参数,对脱硫系统进行CFD数值模拟流场性能研究。使得除雾器入流场分布的CV(标准相对偏差)值小于20%,保证除雾器性能。

3)为保证除雾效果和除需器长期稳定运行,对三级屋脊除雾器的功能进行相应的区分。第一级除雾器为粗除雾器,将除去烟气中70%以上的较大液滴,为了便于冲洗,采用“不带钩”叶片;第二级为细除雾器,采用“带钩”叶片,叶片角度较第一级有所增加,叶片间距略微降低;第三级为微细除雾器,叶片角度进一步放大,间距进一步缩小。

4)正常冲洗工况下,既要保证除雾器的冲洗效果,同时也要避免因过度冲洗导致出口雾滴浓度超标,因此除雾器冲洗水喷嘴角度控制和冲洗水量也要进行精细化设计和控制。

通过除雾系统的精细化设计,可以保证脱硫出口烟气携带的水滴含量≤15 mg/m3(标态),除雾系统总阻力小于180 Pa。

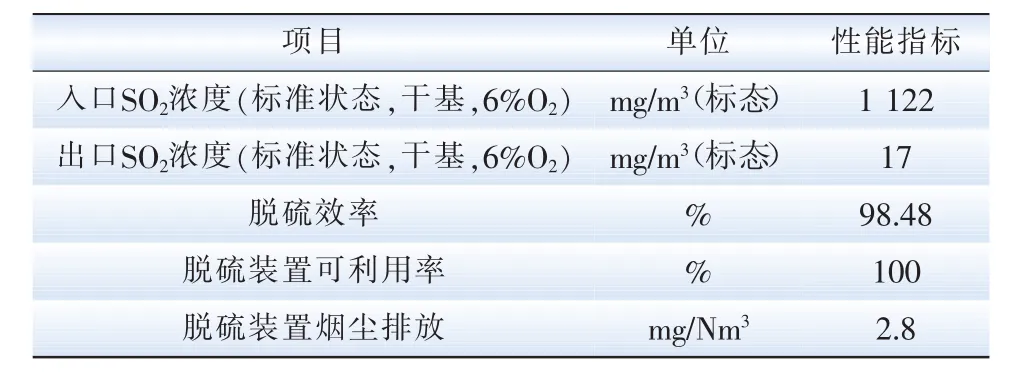

3.4 改造后性能指标

在某电厂2×1 000 MW机组超低排放脱硫系统改造中,采用单塔双区+增效托盘+高效除雾耦合技术,在设计工况(锅炉BMCR、燃用设计煤种下的烟气条件),脱硫系统的实际运行性能指标如表9所示。从表9中结果可知,入口SO2标干浓度为1 122 mg/m3(标态)时,脱硫效率可达98.48%,出口SO2浓度为17 mg/m3(标态),低于35 mg/m3(标态)的超低排放限值,从而完全达到超低排放的标准。

4 结论与展望

伴随超低排放改造进程的提速,脱硫超低排放技术也日臻完善,前述各类技术的适用条件和技术及其特征各有利弊。

表9 某电厂1 000 MW机组超低排放脱硫系统BMCR工况下运行参数Tab.9 Performance indexes at BMCR of ULE-FGD system in a 1 000 MW power plant

1)当改造场地有限时,应选择单塔结构配置的脱硫技术;

2)当设计硫分较高且需考虑节约厂用电率时,应选择单/双塔双循环或单塔双区脱硫技术;

3)当设计硫分偏高且厂用电率裕度足够时,可以选择单塔双区耦合双托盘或旋汇耦合脱硫技术;

4)当石膏品质要求较高时,应选择双循环或双区控制脱硫技术。

综上所述,在超低排放升级改造可行性研究过程中,根据现场实际情况,科学选择最优的技术路线,从而有效保障升级改造的实用性和经济性。

[1]李兴华,何育东.燃煤火电机组SO2超低排放改造方案研究[J].中国电力,2015,48(10):148-151,160.LI Xinghua,HE Yudong.Study on modification of ultralow SO2emission in coal-fired power plants[J].Electric Power,2015,48(10):148-151,160(in Chinese).

[2]朱法华,王圣,孟令媛.燃煤超低排放的减排潜力及其实施的必要性分析[J].环境保护,2016,44(7):42-46.ZHU Fahua,WANG Sheng,MENG Lingyuan.Emission reduction potential and the necessity of implementation about ultra-low emission in coal-fired sector[J].Environmental Protection,2016,44(7):42-46(in Chinese).

[3]李博,赵锦洋,吕俊复.燃煤电厂超低排放技术方案应用[J].中国电力,2016,49(8):144-147,153.LI Bo,ZHAO Jinyang,LÜ Junfu.Application of ultra-low emission technical roadmaps of coal-fired power plants[J].Electric Power,2016,49(8):144-147,153(in Chinese).

[4]史文峥,杨萌萌,张绪辉,等.燃煤电厂超低排放技术路线与协同脱除[J].中国电机工程学报,2016,36(16):4308-4318,4513.SHI Wenzheng,YANG Mengmeng,ZHANG Xuhui,et al.Ultra-low emission technical route of coal-fired power plants and the cooperative removal[J].Proceedings of the CSEE,2016,36(16):4308-4318,4513(in Chinese).

[5]徐锐.大型石灰石--石膏湿法烟气脱硫系统可靠性研究[D].武汉:华中科技大学,2011:16-68.

[6]霍旺.石灰石—石膏湿法脱硫过程的吸收、氧化及结晶机理研究[D].杭州:浙江大学,2009:1-21.

[7]林永明.大型石灰石—石膏湿法喷淋脱硫技术研究及工程应用[D].杭州:浙江大学,2006:62-89.

[8]刘红蕾,李旭同.单塔双循环石灰石-石膏湿法脱硫技术的应用[J].华电技术,2016,38(9):65-68,80.LIU Honglei,LI Xutong.Application of double-cycle with single tower in limestone-gypsum WFGD system[J].Huadian Technology,2016,38(9):65-68,80(in Chinese).

[9]秦明臣.单塔双循环湿法烟气脱硫传质过程模拟及结构优化研究[D].济南:山东大学,2016:35-51.

[10]李元,杨志忠.湿法烟气脱硫关键影响因素及新型单塔双循环技术[J].环境工程,2016,34(1):69-73.LI Yuan,YANG Zhizhong.Influence of key factors on lime-gypsum wet flue gas desulfurization and two circulations per tower technology[J].Environmental Engineering,2016,34(1):69-73(in Chinese).

[11]魏宏鸽,徐明华,柴磊,等.双塔双循环脱硫系统的运行现状分析与优化措施探讨[J].中国电力,2016,49(10):132-135.WEI Hongge,XU Minghua,CHAI Lei,et al.Current operation state analysis and optimization method exploration on double-tower double-cycle wet-FGD systems[J].Electric Power,2016,49(10):132-135(in Chinese).

[12]叶道正.单塔双区高效脱硫技术在火力发电厂中的应用[J].中国电业(技术版),2014,4(8):57-59.YE Daozheng.Application on“one-absorber two-section”high efficiency desulfurization technology in thermal power plant[J].China Electric Power(Technology Edition),2014,4(8):57-59(in Chinese).

[13]梁晏萱,苏成.双托盘喷淋塔在石灰石-石膏湿法脱硫装置改造中的应用[J].重庆电力高等专科学校学报,2015,20(5):38-42.LIANG Yanxuan,SU Cheng.A study on the application of the double-pallet spray tower in the renovation of the limestone-gypsum wet FGD device[J].Academic Journal of Chongqing Electric Power College,2015,20(5):38-42(in Chinese).

[14]孟令媛,朱法华,张文杰,等.基于SPC-3D技术的烟气超低排放工程性能评估[J].电力科技与环保,2016,32(1):13-16.MENG lingyuan,ZHU Fahua,ZHANG Wenjie,et al.E-valuation engineering performance of ultra of low emission of flue gas on SPC-3D techndogy[J].Electric Power Technology and Environmental Protection,2016,32(1):13-16(in Chinese).

Review of Ultra-Low Emission Technologies of SO2and Their Practical Application

ZHANG Zonglai

(Shenhua Guoneng Energy Group Corporation Limited,Beijing 100033,China)

As the national laws and regulations on coalfired power plant flue gas emissions become increasingly stringent,the related ultra-low emission technology is also improving.In this paper,the types and technical characteristics of flue gas desulfurization(FGD)ultra-low emission(ULE)technology are summarized and analyzed,and the advantages and applicable scope of each technology are discussed.At the same time,the SO2-ULE route and process characteristics in a 1 000 MW power plant are analyzed,and the practical application performance of the SO2-ULE technology is discussed.Results show that,under 1 122 mg/m3(标态)of inlet SO2,the SO2removal efficiency reaches 98.48%,and the discharge SO2is 17 mg/m3(标态),which is obviously lower than the ULE standard of 35 mg/m3(标态).

coal-fired power plant;wet flue gas desulfurization(wet FGD);ultra-low emission(ULE);concentration of SO2

1674-3814(2017)07-0116-07

X511

A

神华集团重点科研课题:燃煤电站污染物近零排放技术集成及中试试验研究(项目编号SHGH-15-27)。

Project Supported by the Key Scientific Research Program of the Shenhua Group:Technology Integration and Pilot Test Research of PollutantNearZeroDischargeforCoal-FiredPowerPlants(SHGH-15-27).

2017-03-14。

张宗来(1960—),男,硕士,高级工程师,主要研究方向为超低排放。

(编辑 冯露)