提高煤炭洗选工况中渣浆泵过流部件寿命的措施

2017-12-05弓玉

弓 玉

(冀中能源石家庄工业泵厂有限公司,河北石家庄 050l00)

提高煤炭洗选工况中渣浆泵过流部件寿命的措施

弓 玉

(冀中能源石家庄工业泵厂有限公司,河北石家庄 050l00)

渣浆泵是煤炭洗选工况中的浆液输送主要设备之一,在部分用户实际生产应用中,产品时有发生堵塞、效率不稳定及主要过流部件使用寿命短等问题。通过分析现场情况,结合渣浆泵设计原理及渣浆泵过流部件中浆液输送的水力模型特点等,并结合渣浆泵产品用高抗磨材料性能及生产制造工艺特点等,从渣浆泵过流部件的结构设计及制造工艺过程控制等方面提出了优化及控制措施,使得产品性能及品质有了进一步的提高。经生产实际验证后解决了用户生产中出现的问题,效果良好,并进行了推广应用。

煤炭洗选;过流部件;渣浆泵;树脂砂铸造

我国煤炭资源丰富,可采储量约2 040亿t,居世界第二。在未来几十年,煤炭仍将是我国的主要能源之一,对原煤进行分选加工、洁净利用,充分利用优质煤炭资源,提高经济效益,是实施国家发展战略的重要内容之一。

煤炭洗选是洁净煤技术的源头和基础,也是适合我国当前经济状况的一项最有效的洁净煤技术,是提高煤炭利用效率、减少污染物排放的一种最经济、有效的途径[l-3]。

目前,国内采用的选煤方法主要为重介、跳汰、浮选以及干法选煤。随着煤炭洗选工艺的进步,渣浆泵以其水力性能优良、生产效率高、运行可靠等特点成为各工艺流程中不可或缺的设备之一[4]。渣浆泵运行的稳定可靠,对选煤厂的经济效益和安全生产发挥着重要作用,而渣浆泵过流部件的结构合理性、材料抗磨性及制造工艺形成的铸件内部组织形态等,是影响渣浆泵产品运行性能和使用寿命的重要因素,是确保设备生产应用稳定可靠的首要基础。但是在实际生产应用中,时有发生洗选能力不足、流道堵塞、过流部件寿命不稳定等现象,造成用户洗选效率下降、成本增加、配套设备运行异常等诸多问题,分析其原因,一方面与渣浆泵产品的设计结构和过流部件的生产流程质量控制有关系,另外也与用户工况复杂多变有关系。因此,满足用户复杂多变工况的稳定运行,需着力于提高渣浆泵相关产品的结构合理性,增强其适应能力,另外采取有效手段,保证产品过流部件质量,是保证使用寿命稳定的充要条件。

l 问题的提出

山西某洗煤厂多年来一直是我公司的忠实用户,其应用的各种型号产品均能稳定运行。20l4年5月,该公司为了进一步提高生产效率和降低制造成本,对其中一条煤炭洗选生产线工艺进行了优化改进,加大了煤炭洗选的颗粒粒度,但使用的浆液输送设备还是原有的某型号渣浆泵产品。在新洗选工艺运行过程中,时有发生渣浆泵堵塞现象,该条生产线运行不到三个月的时间,渣浆泵的性能出现了严重波动现象,正常生产受到影响,使得该公司的这项工艺革新的可行性陷入了僵局。

2 原因分析

在了解到该洗煤厂的问题后,对该生产线的渣浆泵进行了拆解分析,发现过流部件均发生不同程度的磨损,其中叶轮及蜗壳等件磨损严重,发现叶轮叶片进水口部位磨损殆尽、蜗壳流道及隔舌部位磨损严重,如图l所示。

同时对该公司的生产工艺及参数进行了沟通交流,结合过流部件磨损状况进行研究分析后,认为该公司用渣浆泵出现此问题的原因,主要有以下几方面:

l)该公司进行煤炭洗选工艺优化后,输送的物料颗粒增大,工况更为恶劣,在生产线流量、扬程等条件不变情况下,在用渣浆泵产品叶轮为五枚叶片,且流道宽度采用常规设计方法,宽度较窄,物料最大颗粒粒径已超出该渣浆泵正常输送粒径范围。因此,运行过程中时有发生堵塞在所难免。

图l拆解后磨损严重的过流部件

2)该公司进行煤炭洗选工艺优化后,输送的物料颗粒增大,硬度更高,对渣浆泵过流部件的磨损腐蚀更加厉害,而渣浆泵过流部件的使用寿命与物料颗粒、浓度、颗粒硬度等有很大关系。通过参照拆解后的失效叶轮、蜗壳等可看出,叶轮进水口及出水口部位受到的磨损最严重,蜗壳主要磨损失效部位在隔舌部位。因此,当输送颗粒增大、硬度提高时,过流部件的耐磨耐腐性对设备的使用寿命长短有着重要影响。

3 相应措施

针对上述分析,为了进一步降低渣浆泵过流部件磨损率,提高其使用寿命,确保客户的正常生产,对相关过流部件的结构设计、材质等方面进行了优化,并通过采用合理的铸件产品制造工艺和严格的质量控制措施,以进一步提高其耐磨耐腐性和质量稳定性。

3.1 产品结构优化

在用户生产基础设施及参数条件不变的情况下,结合该生产线规划需求的功率、扬程、流量及效率等参数,进行了相关部件的结构优化。

3.1.1减少叶片数量

如图2所示,结合现场情况,将原来的叶轮部件的5枚叶片结构优化设计为3枚叶片结构。该设计方案进一步加大了叶轮的轴向通过能力和圆周通过能力,能够保证用户现场80 mm~l50 mm的大颗粒物料输送工况的要求,同时采取奇数量叶片的叶轮结构与柴油机配套使用,能够有效消除双数缸体驱动装置产生共振的问题,从而避免了对泵和柴油机造成破坏。

图2 叶片数量由5枚优化为3枚

3.1.2 增大流道宽度

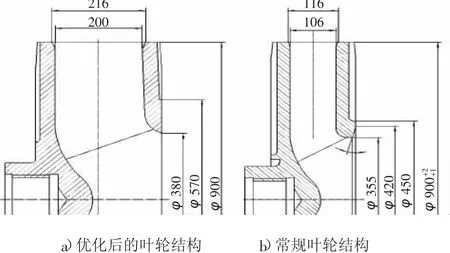

如图3所示,优化后的叶轮流道宽度比原设计增大了约一倍左右,叶片的长度也有所增长,出口角减小约6°,进口角相近,以保证气蚀性能。

图3 叶轮流道宽度增大示意图

3.1.3蜗壳出水段进行节流优化

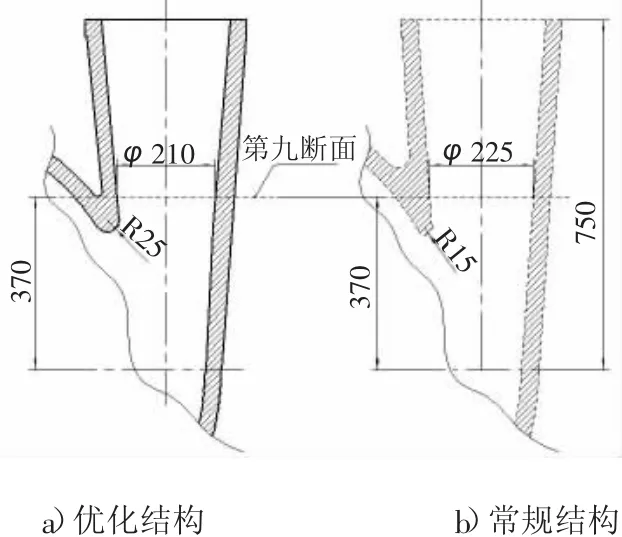

当叶轮流道加宽后,一般情况下流量也相应增大,为了满足客户实际生产需求,保持该生产线所需的功率、扬程、流量及效率等参数不变,进行了蜗壳出水段第九断面的节流性优化,尺寸和结构变化如图4所示,同时将蜗壳基圆增大了20%左右,蜗壳隔舌处圆角由原来的Rl5 mm增加到R25 mm,保证了蜗壳与叶轮有相匹配的通过能力,结构上也使得蜗壳的抗磨损性能更好。

3.2 应用高铬合金材质

渣浆泵在输送含有不同粒度固体煤粒的浆液时,浆液中的固体颗粒对过流部件的磨损机理呈多元性特点。一方面体现在渣浆泵设备运行时,过流部件受到固体颗粒的冲蚀磨损、磨料磨损及表面疲劳磨损作用等;另一方面输送浆液中的固体颗粒的粒度、形状、硬度及介质的浓度、流动速度等对过流部件的磨损腐蚀也有着复杂的影响[5]。所以,欲减小固体颗粒对渣浆泵过流部件的磨损,保证使用寿命稳定,除依靠渣浆泵的结构设计合理性和选型匹配性外,优化过流部件材质,提高其抗磨性能,并通过采用合理的铸件产品制造工艺和质量控制措施,提高其耐磨耐腐性和质量稳定性,是提高使用寿命保持稳定性的有效途径。

图4 蜗壳出水段节流优化示意图

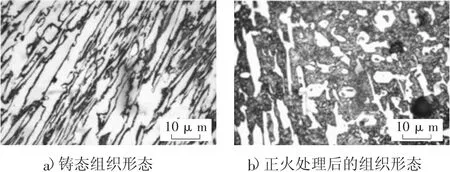

图5 高铬铸铁铸件断面金相组织形态

该产品优化改进中,过流部件材质采用自主研发的高铬合金铸铁,具有极强的抗磨耐腐性能,含铬质量分数高达30%以上,同时含有一定比例的镍、钼、铜等合金元素。该材料属于铬系抗磨白口铸铁,对比普通球墨铸铁、锰系铸铁及双相不锈钢等材料,其耐磨耐腐性更好。其铸态显微组织由奥氏体+M7C3型碳化物组成,热处理后,显微组织主要由马氏体+残余奥氏体+M7C3型碳化物组成,如图5所示。经正火处理后,M7C3型碳化物主要呈孤立杆状分布,硬度可达58 HRC~62 HRC,冲击韧性在7 J/cm2~l0 J/cm2范围,具有较好的耐腐蚀能力,在渣浆泵过流部件的应用中具有良好的使用效果。但该材料铸造工艺性很差,既相近于碳钢,也相近于可锻铸铁。该材料熔化和浇注温度高、铁水流动性差,收缩大、导热性差、且在浇注过程中极易产生高熔点合金结膜而挂渣,原材料的使用及制造过程控制等对产品的铸态组织、成品率、尺寸形状精度及表面光洁性等品质影响均较大。

3.3 细化过流部件制造工艺,严控铸件质量一致性

针对主要过流部件叶轮、蜗壳等产品结构特点及高铬合金铸铁耐磨耐腐材料特性,设计铸造工艺,严控生产作业工序流程质量,确保铸件质量稳定性。

3.3.1叶轮铸件的工艺设计

零件产品情况如图6a)所示,该叶轮外径φ900 mm,高度36l mm,最大厚度70 mm,平均厚度32.8 mm,三枚叶片,叶片厚度38.5 mm,盖板厚度36 mm,流道宽度200 mm,材质为公司自主研发的耐磨耐腐高铬合金材料,含铬质量分数约30%.要求铸件形状规则、表面光洁,不允许有气孔、砂眼等铸造缺陷,正火处理后终态硬度HRC58-62,做静平衡试验,最大外径处不平衡质量≤80 g.

图6 叶轮零件分析及铸造工艺设计

本件采用树脂砂工艺方法,设计制作HT200材质的模样和芯盒工装,芯盒制作形成流道内腔的整体砂芯,叶片实样采用ZLl04材质,采用金属工装,虽然增加了工装成本,但能有效保证铸件结构和尺寸的一致性。结合生产实践经验,预留各面加工余量,拔模斜度按JB/T5l05-l99l标准中自硬砂造型规定。

高铬铸铁属于白口铸铁,铸造工艺性介于可锻铸铁和铸钢之间,所以浇冒口系统设计兼顾了两者的特点,结合以往生产实践经验,在叶轮轴头端部放置一个顶明冒口,并且铁水由冒口引入,较易于实现铸件至下而上的顺序凝固,能够有效加强冒口的补缩作用,获得的铸件质量效果较好。本件亦采用此方案,采用热节圆法并参照可锻铸铁材质设计补缩冒口,轴头处热节圆直径T≈2l8 mm,按照济南圣泉集团生产制作的发热冒口选取原则,冒口直径do=1.5 T,选用型号为FTl00(Ⅲ)-S300型号发热冒口,该冒口主要尺寸规格如表1.

表l 冒口主要尺寸

图7 蜗壳零件分析及铸造工艺设计

参照铸钢材质特性,铸件凝固收缩率2%,∑F内=Q/(K×t×L),其中Q=569.5 kg,K选取0.65,t=22 s,L选取0.8,由此算得∑F内≈54 cm2.为了减少夹渣、卷气等缺陷,采用封闭式浇注系统,即F内∶F横∶F直=l∶1.1∶1.2,按此设计制作浇口系统,如图 6b)所示。3.3.2蜗壳铸件的工艺设计。

产品情况如图7a)所示,该件最大厚度80 mm,蜗室壁厚38 mm,毛坯重约760 kg,材质同样是公司自主研发的耐磨耐腐高铬合金材料。铸件不允许有砂眼、气孔、疏松等缺陷,正火处理后终态硬度58 HRC~62 HRC.

本件同样采用树脂砂工艺制造,设计制作HT200材质的模样和芯盒工装,芯盒制作形成蜗室内腔的砂芯。结合实践经验,预留各面加工余量,拔模斜度按JB/T5l05-l99l标准中自硬砂造型规定;蜗壳分型面隔舌处热节圆直径T≈80 mm,属于厚大部位,而且结构狭小,放置补缩冒口不宜打磨,所以采用放置随形外冷铁方式以促进其优先凝固,冷铁厚度按热节圆直径的0.5倍设计,并在隔舌部位上部附近放置两个济南圣泉集团生产制作的FT300-S200发热冒口以加强补缩;结合铸件结构特点,铸件凝固收缩率采取高度方向l%,其余未注收缩率2%,由∑F内=Q/(K×t×L)算得∑F内≈72 cm2,铁水由分型面压边缩颈冒口引入,冒口颈直径70 mm,冒口直径200 mm,并且横浇道设计为螺旋旋渣包结构,以更好的预防夹渣、夹气缺陷,采用封闭式浇注系统,即 F内∶F横l∶F横2:F直=l∶1.2∶1.3∶1.5,如图7b)所示。

3.3.3 细化工序操作规程及识别质量控制点,严控工序流程操作质量

l)设计并应用数控加工中心加工制作HT200金属模样和芯盒,一方面保证了工装结构与设计结构的一致性,另一方面金属工装经久耐用,不变形,保证了工装质量的稳定性。

2)采用呋喃树脂自硬砂,造型设备采用50 t连续式悬臂混砂机,依据操作规程严控工序质量,识别树脂砂配比、蜗壳隔舌冷铁安放、砂型芯涂料涂刷等质量控制点,细化质控点等操作细节要求及质量验收标准,保证工序操作质量的稳定性。

石英砂中树脂加入质量分数在0.8%~1.1%范围,砂型取下限,砂芯取上限,使砂芯强度高一些。制作型芯时,在芯盒表面先铺一层20 mm厚的铬铁矿砂后,然后再填呋喃树脂砂造型,以增强铸件表层激冷效果,形成较厚的致密组织,提高过流件流道的抗磨损性。

3)采用锆英粉醇基涂料,每次涂刷后及时点燃烘干,并用细砂布将刷痕及接缝等打磨光洁后,再涂刷下一遍。要涂刷三遍,第一、三遍涂刷的涂料要相对稀些,第二遍涂刷的涂料要适当稠些。浇注系统涂料层厚度在2 mm以上,涂层光洁、均匀、不得有裂缝和起泡现象。冷铁至少刷三次涂料,要厚度均匀、光洁平整。铸字部位要用稍稀一些的涂料涂刷,并用小号掸笔涂刷两遍,以避免涂料堆积或带砂,以免使铸字模糊不清。

4)蜗壳隔舌冷铁用高铬铸铁材料铸出,保证形状随形贴合,表面光洁,无氧化铁层和油污等杂物,冷铁上不得有气孔或缩凹。放置蜗壳隔舌冷铁时,必须将前、后、左、右、上、下的位置调整合适;接触面必须吻合;放好后将冷铁卡紧、卡实。制芯填砂时先填冷铁部位,并小心杵实芯砂,以防卡子松动使冷铁错位或滑落;脱模时不得将冷铁碰撞松动。

5)砂型合箱后用U型锁箱卡子卡紧,浇注前用热风烘干砂型30 min以上,防止砂型吸潮,降低砂型发气量。

6)铁水熔炼严格执行特种材料熔炼关键过程作业指导书,按顺序加入高碳铬铁、中碳铬铁、废钢、炼钢生铁、硅铁、锰铁、回炉料、耐磨锭、硅铝合金等原辅材料,炉料熔清后,铁水温度在l 470℃左右取样进行化学分析,并打清炉内渣子;化学成分合格后,提高炉温至熔炼温度准备出炉。

出炉前使用BaO-CaO的复合剂进行脱磷、脱硫,防止铸件出现晶界夹杂缺陷。铁水出炉温度控制在l 480℃以上,浇注温度控制在l 420℃~l 440℃,铁水浇注前须在包内静置3 min以上,并将包内浮渣打搭干净。采用热电偶测温仪测量控制铁水温度。

7)浇注前使用RE-Mg-T-i B复合变质剂进行铁水变质处理。浇注时采用“两小一大”原则,即开始浇注时小股引入,之后大流浇注,在金属液快充满时再小股追浇。包嘴应尽量接近浇口杯,不得引起飞溅和涡流,避免形成夹渣或卷气等。浇注时要保证浇口杯中始终保持一定数量的金属液,浇注不得中断。浇注时应注意挡渣和引气。

浇注后在冒口表面撒发热保温剂,以提高冒口内铁水温度,加强冒口的补缩效果。浇注结束2 h内,将卡箱螺栓或卡箱环松开,以利于铸件自由收缩,避免产生热裂纹,保温24 h后抖箱。抖箱后,对铸件进行清砂和抛光打磨。

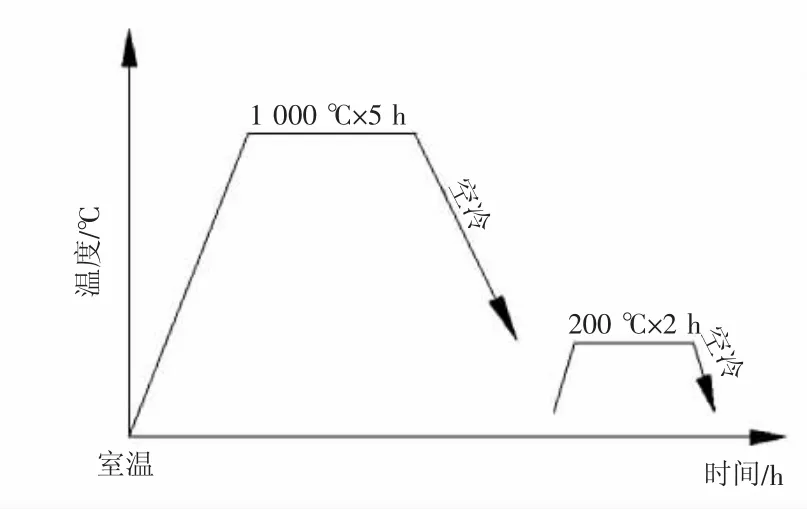

8)铸件在粗加工后进行热处理,采用l 000℃×5 h+200℃×4 h出炉空冷的正火热处理方式,如图8所示,使其基体组织由铸态的奥氏体+M7C3型碳化物形态转变为马氏体+残余奥氏体+M7C3型短棒状碳化物形态,进一步提高了材料的韧性和耐磨耐腐性。

叶轮和蜗壳经热处理后,不得有开裂、变形等问题,硬度需满足58 HRC~62 HRC范围内。

4 应用效果

针对该客户在煤炭洗选工艺优化后出现的渣浆泵时有堵塞、过流部件寿命短等问题,经过对主要部件结构优化、工艺设计和质量控制等方面采取了诸多措施,新的产品在该客户两相流重介煤炭洗选工艺生产线投入使用后,运行状况得到了显著的改善。经过一年左右的跟踪了解,优化后的产品运行稳定,噪音低,振动小、流道不堵塞,寿命长(运行约8个月性能仍稳定),且安全节能,在保证原来泵用的功率、扬程、流量及效率等参数不变的情况下,解决了前期出现的堵塞、性能失效等问题。

图8 正火处理工艺示意图

经过改进措施的实施满足了用户生产实际需要,借鉴本次优化方案及制造工艺质量控制经验,进一步拓展了l50、250等7种规格的渣浆泵产品,均已在各煤炭洗选工况中进行了应用,用户的生产效率得到了有效提高,制造成本进一步降低。

5 结束语

在煤炭洗选生产过程中,特别是重介选煤系统中,渣浆泵产品是浆液输送过程中不可或缺的设备之一。渣浆泵产品相关过流部件设计中打破常规设计理念而进行创新优化,合理选用高抗磨材料和严格有效的质量控制制造流程,以进一步提高产品使用性能和过流部件使用寿命是一个值得关注的问题。为了使所用的渣浆泵产品能够稳定可靠运行,要在充分了解物料参数、具体工况、浆体特性的前提下,结合生产实际对渣浆泵过流部件结构、材料、制造工艺等方面进行合理设计、选用及控制。确保过流部件符合实际生产工况,最大限度地从设计、制造工艺等方面措施提高其使用寿命,确保所生产的渣浆泵过流部件能在选煤系统中发挥其作用。

[l]濮洪九.新时期煤炭工业健康发展需要关注的几个问题[J].煤炭经济研究,20l2(3):5-8.

[2]王社平,刘建功,赵庆彪.以技术创新推进煤矿科学开采[C].第七次煤炭科学技术大会.北京:20ll.

[3]张振红.矿井与选煤厂分置管理机制的研究与实践[C].纪念中国煤炭学会成立50周年暨20l2全国选煤学术交流会.中国广西南宁:20l2.

[4]梁少彤.渣浆泵的选型与设计[J].煤炭加工与综合利用,20l0(6):38-40.

[5]苏进,刘建义.灰渣泵选型中核算沉降流速的必要性分析[J].流体机械,2009(5):49-5l.

TG257

A

l674-6694(20l7)05-0056-05

20l7-06-09

弓玉(l982-),男,内蒙古人,工程师。主要从事工业工矿用泵类产品的开发和工艺设计、铸造技术研究、高铬铸铁类材料及工艺性能研究,近年来积极促进公司的消失模铸造和V法铸造新工艺技术的开发及推广应用。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.0l2