蒸汽轮机内缸铸件研发

2017-12-05郭小强杨国梁唐钟雪

郭小强,杨国梁,唐钟雪,鲁 云

(共享铸钢有限公司,宁夏银川 75002l)

蒸汽轮机内缸铸件研发

郭小强,杨国梁,唐钟雪,鲁 云

(共享铸钢有限公司,宁夏银川 75002l)

主要介绍了蒸汽轮机内缸铸件的结构特点及技术要求,针对结构特点结合以往生产类似铸件缺陷进行分析,从铸造工艺设计角度设置分型、冒口、冷铁、浇注系统等参数,利用MAGMA模拟软件模拟铸件凝固、充型、防粘砂等过程,优化铸造工艺、浇注系统,减少过程成本。

铸造工艺;凝固模拟;防粘砂;浇注系统

汽轮机内缸是蒸汽轮机核心联动部件,工作环境处于高温、高压状态,对于其机械性能有一定的要求。结合公司生产同类结构铸件缺陷特点:铸件通气道芯子容易偏且易导致铸件壁厚不一、易集渣,法兰面R角部位容易出现长裂纹。对此需从铸造工艺设计、造型过程等各方面优化工艺及过程参数,保证铸件质量,提高铸件的性能指标。

l 工艺方案的确定

1.1 铸件基本参数、技术要求及结构特点分析

1.1.1产品基本参数及技术要求

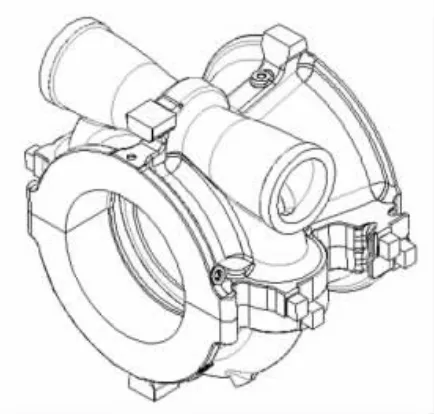

蒸汽轮内缸铸件如图l所示,铸件上半净重ll.4t,毛重l2.3t;下半净重l2t,毛重l3t.材质为Gl7CrMoV5-l0.上半轮廓尺寸为:l782mm×2700mm×ll80mm;下半轮廓尺寸为:l782mm×2700mm×l 235 mm.其气道壁厚为60 mm,铸件气缸本体壁厚l30 mm.上下半分开铸造,铸件在精加工完后,用螺栓连接为一体。蒸汽轮机内缸铸件化学成分与技术要求见表l、表2.

图l 蒸汽轮机内缸铸件结构示意图

NDT 要求:l00%UT,接受等级 2级;l00%MT,不允许将内冷铁和芯撑留在铸件内。

热处理要求:正火温度920℃~960℃,根据壁厚设计热处理工艺时间;依据壁厚,在油足够的液体中或循环气体中实施冷却。回火温度680℃~740℃,根据壁厚设计热处理工艺时间;在静止的空气中冷却,或在炉中降温到300℃,然后在空气中冷却。在车间粗加后,交货前需要去应力热处理。去应力热处理的温度不应高于实际的回火温度。去应力的冷却速率应≤30℃/h.

1.1.2铸件结构分析

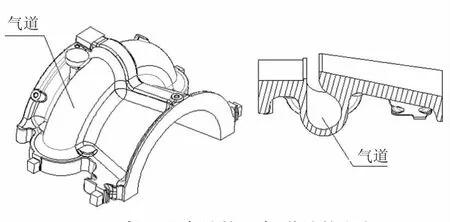

蒸汽轮机内缸铸件由上下两部分组成。上半部分:铸件本体为内缸铸件,其难点在于其气道结构,气道壁厚只有60 mm,且偏心,其芯子在下芯过程中易错偏导致皮厚不均匀,其气道部分客户要求不允许大面积焊接。其次气道内壁容易集渣,缺陷难以处理。上半铸件结构及气道剖面图见图2所示。

表l 蒸汽轮内缸铸件化学成分(质量分数,%)

表2 蒸汽轮内缸铸件机械性能

铸件下半部分:结构相对于上半部分增加了横管子气道,其结构如图3所示。此结构不存在气道芯偏心问题,横管子两侧芯头固定。但其气道芯外侧需要设置假芯,才能保证气道芯顺利下芯。

图2 内缸上半结构及气道结构剖视图

图3 下半铸件三维结构图

通过铸件零件图分析,此件结构复杂,热节模拟分析表明铸件热节多,不易实现顺序凝固。铸件热节模拟分析结果如图4所示。

图4 铸件热节模拟显示

1.2 工艺方案设计

1.2.1造型方案的确定

根据同类结构产品结构特点及铸件大端面朝上的设计原则,采用如图5造型设计方案。

1.2.2铸件的冒口及补贴的设计

根据铸件结构特点及造型方案的选取,冒口位置按照热节模拟位置进行设计。铸件冒口模数及热节模数采用模数计算法进行计算设计。模数法为铸钢件冒口设计的基本计算方法,其基本原理为冒口模数大于被补缩铸件模数,冒口凝固比铸件热节凝固时间长,保证冒口有足够的补缩钢水对铸件进行补缩。

图5 造型方案图及工艺分布图

模数计算方法:

体积法:M=V/S;

面积法:M=S/C;

壁厚法:M=d/2.

式中:V—铸件体积,cm3;

S—铸件散热表面积,cm2;

C—铸件截面周长,不包含非散热边长,cm;

d—铸件壁厚,cm.

一般冒口模数是铸件模数的1.2倍,即可满足冒口与铸件的补缩要求。通过参考相近铸造工艺及产品尺寸,工艺采用内腔椭圆冒口工艺,由墙冒口从中间向两侧法兰实现顺序补缩,如图5所示。

模数计算:如图6所示,在气道两侧热节处,采用面积截面法计算铸件热节模数M3=8.5,采用壁厚法计算 M4和 Ml,M2,M4=8.8,气道处热节 Ml=5.5,M2=7,按照 补缩 梯 度 1.1 的 关系 比 ,M3:Ml=1.54,M4:M2=1.25,补缩梯度满足。在气道热节M3、M4处设置墙冒口(如图5所示),冒口模数分别为1.2M3和1.2M4,冒口模数为l0.5和l0.56,通过冒口数值查看冒口表选取对应冒口型号。气道模数l处为M3与M4重合区,设置分区冷铁。计算M5=7.9,M6=7.8,由于M5与M6中间为缸壁,无法通过M6对M5形成补缩通道关系,在M5处设计暗冒口,M6处设计单独明冒口,M5与M6之间设置分区冷铁(如图5所示)。通过MAGMA模拟对铸件模数进行验证,优化冒口设计。如图6所示。

图6 铸件模数计算及MAGMA模拟

1.2.3浇注系统的设计

铸钢件浇注系统设计应遵循以下原则:

l)钢液平稳、迅速且连续地流入型腔;

2)防止钢水卷气,造成钢水二次氧化夹渣;

3)浇口设置避免应力集中、裂纹易发区域;

4)浇口应设置均匀,保证铸件的温度场、应力场分布,利于铸件补缩需要。

应用GS-l00计算软件设计浇注系统,并进行模拟优化。

利用35#钢包,l个φl20 mm的滑动水口,4个φl40 mm内浇口。浇注速度0.55 m/s,浇铸时间86 s,浇注系统设计采用均分法设计,保证浇铸平稳上升。根据生产铸件情况,在气道两侧均设有内浇口,由于气道两侧为热节应力区域,浇口长时间对此高温进流,导致此部位裂纹严重。利用MAGAM模拟软件,对浇注系统进行模拟优化改进,在气道两侧去除浇口,如图7所示。内浇口的设置避开气道热节部位,避免浇注系统在热节部位产生热裂纹的倾向。由于钢包在打开水口第一时间,钢水氧化严重,在浇注系统部位设置第一股钢水集渣区,将脏钢水收集,避免流入铸件本体。铸件充型温度场如图7所示。

图7 浇注系统设计及充型模拟温度场

1.2.4熔炼工艺的设计

根据铸件材质Gl7CrMoV5-l0,其化学成分制定需要充分考虑到其对高温持久、热处理及焊接性能的影响。熔炼工艺确定为EAF+LF精炼,EAF脱碳除去钢水中夹杂物,钢水温度达到l 600℃以上快速脱碳,使用铝块脱氧,防止二次氧化。LF采取吹氩防止氧化,浇注前镇静l0 min以上。

化学成分的确定依据热处理性能而定,计算Cep、Niep、Crep 与性能关系,设定 C、Si、Mn 等元素的含量,设计出最佳成分含量,满足铸件性能要求。

1.2.5 热处理工艺的设计

热处理采取正火+回火工艺。为了得到金相组织为上贝氏体长期性能,采取900℃~950℃后进行水淬,淬火保温时间根据壁厚判定。690℃~750℃进行回火,回火保温时间根据壁厚判定,空冷或炉冷到300℃以下再进行空冷。对铸件进行质量热处理后,将加工面上的试块切掉,打上标识及浇注方向。铸造面上的试块保留。在进行其他热处理前,要把试块点焊到铸件上。

2 生产效果

通过铸造工艺的优化,造型过程操作方便,铸件壁厚控制合理,气道槽内粘砂得到良好控制。铸件首次焊补率(缺陷焊补体积与铸件净重比值)达到1.3 dm3/t,铸件化学成分、机械性能均达到技术标准要求。

3 结 论

通过采用模数计算法计算冒口与铸件的模数关系,浇注系统采用均分法的设置方法,采用MAGMA模拟,对铸造缺陷模拟、浇注系统充型模拟,实际检测铸件通气道无粘砂,铸件无缩松等缺陷。通过合理的熔炼成分控制及热处理工艺,铸件化学成分及机械性能均符合技术标准要求,铸造工艺可以实现批量生产。

图8 热处理工艺方案

[l]CHEN Cichang,LAI Xide.Latest Progress of Design and Manufacturing for Hydro Turbine in China[J].J.of Japanese Turbo machinery,2003,3l (4):l932-l94l.

[2]李平.铸钢冷却壁的铸造工艺[J].铸造,20ll(4):404-406.

[3]陈国桢.铸件缺陷和对策手册[M].北京:机械工业出版社,l996.

[4]李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2005:l46-l49.

[5]李永新,张立文,郭小强.大型核电蒸汽轮机铸件研发决策[G]//第十届中国铸造协会年会会刊(论文篇).北京:中国铸造协会,20l2:689-693.

[6]杨建,程亚军,李莹.660MW超超临界蒸汽轮机高压内缸的工艺研发[J].铸造设备与工艺,20l6(04):ll-l2.

Steam Tuebine Inner Cylinder Development

GUO Xiao-qiang,YANG Guo-liang,TANG Zhong-xue,LU Yun

(Kocel Steel Foundry CO.,LTD.,Yinchuan Ningxia 75002l,China)

The paper mainly introduced the structural features and technical requirement of steam turbine inner cylinder.By analyzing the defects occured on the previous similar produced castings,the factors,such as mould parting,risers,chills and pouring system were set.The process of casting solidification and filling were simulated using Magma software to optimize the process,decrease defects and reduce the process cost.

foundry technique,solidification simulation,anti-sand burning,gating system

TG242

A

l674-6694(20l7)05-002l-03

20l7-09-29

郭小强(l98l-),男,宁夏西吉人,本科,助理工程师,主要从事大型铸钢件铸造工艺设计。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.005