一种基于可靠度约束的分阶段等周期预防性维修模型研究

2017-12-01席启超曹继平陈桂明常雷雷熊奇王赛

席启超, 曹继平, 陈桂明, 常雷雷, 熊奇, 王赛

(1.96717部队, 浙江 金华 321006; 2.火箭军工程大学 装备管理工程系, 陕西 西安 710025)

一种基于可靠度约束的分阶段等周期预防性维修模型研究

席启超1,2, 曹继平2, 陈桂明2, 常雷雷2, 熊奇2, 王赛2

(1.96717部队, 浙江 金华 321006; 2.火箭军工程大学 装备管理工程系, 陕西 西安 710025)

为保持装备寿命周期的运行可靠性,针对周期预防性维修模型和顺序预防性维修模型的优缺点,结合装备维护保养实际,提出3阶段等周期预防性维修模型。以可靠度约束条件下的装备寿命周期最小费率为优化目标,建立了周期预防性维修模型、顺序预防性维修模型和3阶段等周期预防性维修模型,从而得到各计算模型装备寿命周期的最优预防性维修次数和维修间隔期。结果表明,在同等条件下,3阶段等周期预防性维修模型既能保持装备寿命周期内较高的可靠性和较低的费率,又能紧密结合维修操作实际,具有良好的应用可行性和推广性。

兵器科学与技术; 可靠度; 预防性维修; 最小费率; 维修次数; 维修间隔期

0 引言

根据预防性维修活动的时间间隔,一般将预防性维修分为周期预防性维修和顺序预防性维修。从维修效果来看,周期预防性维修将系统的劣化过程近似为均匀的劣化过程,采取等时间间隔的预防性维修活动。黄傲林等[1]针对军事装备的日常维护保养实际,以装备寿命周期的最小费率C(N,T)为决策因素,采用比例寿命回退模型,对装备寿命周期内的预防性维修次数N和维修周期T进行了求解。Zhou等[2]在此基础上增加了可靠度约束,并以费率为决策因素对N和T进行了求解。由于等间隔期维修良好的实践应用性,目前仍有许多学者研究周期预防性维修[3-5],该策略的优点是方便日常的装备管理,缺点是由于多数装备的劣化过程并非均匀。采取该措施,一方面随着装备使用时间增加,中后期故障率增速加大,周期预防性维修活动有效性不强;另一方面,维修时机与故障规律贴合不够紧密,产生一定程度的“过维修”或“欠维修”,导致一定的维修资源浪费。顺序预防性维修则更加紧密结合装备的故障率,采取时间间隔不等的预防性维修方式,文献[6-11]都对顺序预防性维修进行了深入研究,其优点是理论上的维修时机更加准确,维修资源的利用率更高,采取该措施可使装备的故障率保持在更低的水平;缺点是实践中不等间隔维修不便于装备维修和管理。因此,目前在装备的实际维修过程中多数仍是采取周期预防性维修方式。

某型发射装备科技集成度高,可靠性比普通机械类产品高,完成作战任务的要求高。针对这类装备,本文结合以上两种维修方式的特点,以装备的可靠度为约束,以寿命周期费率为决策目标,通过采用役龄回退模型,建立了一种分阶段等周期预防性维修模型,并将此模型与传统的周期预防性维修和顺序预防性维修模型进行了对比分析。通过算例分析比较表明,分阶段等周期预防性维修策略更具有一般性,而3阶段等周期预防性维修既能保证可靠性前提下的经济性,又具备良好的应用可行性。

1 基本假设与问题描述

1.1 基本假设

1)模型中的预防性维修为狭义的预防性维修,不包含更换维修,不能使装备恢复如新,预防性更换可使装备恢复如新,预防性维修和预防性更换都可提高装备可靠度。

2)装备每运行Ti时间进行第i次预防性维修,在第i次与第i+1次预防性维修之间发生故障采取最小维修,最小维修只使装备恢复正常运行状态,装备可靠度与维修前保持不变。

3)由于最小维修的时间相对于装备运行时间很小,故在寿命周期内最小维修时间忽略不计。

1.2 问题描述

装备寿命周期内的单位时间维修成本用维修费率C(N,T)表示,寿命周期内的维修总成本Ctot包括预防性维修总费用Cp,最小维修总费用Cm,预防性更换费用cr以及停机损失总费用Cs,装备只在寿命周期结束时采取一次预防性更换,寿命周期内每次发生故障时采取最小维修方式。装备寿命周期总时间Ttot包括预防性维修间隔期Ti的总和,预防性维修时间tp,i的总和以及预防性更换时间tr.

cp,i为第i次预防性维修费用,随着维修次数的增加而增加,可表示为cp,i=cf+icv,其中cf为基本维修费用,cv为动态维修费用,一般cf和cv可由维修经验获得。

为了描述第i次预防性维修间隔期内平均故障次数,本文借鉴文献[12]中的役龄回退模型,如图1所示。每次预防性维修都使装备的实际使用寿命回退一定量,回退量占预防性维修间隔期的比值即为役龄回退因子,其物理意义表示每一次的预防性维修对装备的恢复程度。役龄回退因子与预防性维修次数和投入的预防性维修费用有关,且一般随着故障率的递增呈下降趋势。由于预防性维修投入越多,役龄回退量越大。工程实践表明,对于普通的磨损类机械故障,同等维修投入条件下,随着维修次数的增加,役龄回退量递减速度大于线性递减速度,并且一般条件下,役龄回退量随着维修投入成本的增加,役龄回退量减少的趋势逐渐放缓,因此本文将役龄回退因子表示为Δi=abi,i=1,2,…,N-1,其中a为维修费用调整因子,b为维修次数修正系数。

图1 役龄回退与预防性维修间的时序关系图Fig.1 Temporal relationship between service age reduction and preventive maintenance

(1)

(2)

2 模型建立

2.1 模型1:周期预防性维修模型

优化模型为

(3)

式中:N、T为决策变量,并满足以下可靠度的约束关系为

(4)

cm为平均每次最小维修费用;cs为单位时间停机损失费用;T为预防性维修周期;N为预防性维修次数;tm为平均每次最小维修所需时间;其他符号含义同上文。

模型的求解方法有两种:一种是采取边际分析法使得寿命周期费率C1(N,T)同时满足C1(N*,T)≤C1(N*+1,T)和C1(N*,T)≤C1(N*-1,T)(N*为最佳预防性维修次数),确定N*后就可以求得最小费率时的维修周期T[1,14];另外一种是通过编程进行可行域搜索,求出满足约束条件可行域内所有N、T和C1(N,T),从而求出最优解,本文采取的是可行域搜索法。

2.2 模型2:顺序预防性维修模型

优化模型为

(5)

式中:N、Ti(i=1,2,…,N)为决策变量,并满足以下可靠度的约束关系为

(6)

模型的求解采用可行域搜索法[7],求出满足约束条件可行域内的所有N、Ti和C2(N,T),从而求出最优解;或者采取仿真方法进行求解[15],本文采取可行域搜索法。

2.3 模型3:分阶段等周期预防性维修模型

无论是装备维修计划制定还是装备使用维修过程,装备管理和使用者都倾向于将装备划分为3个等级:一是较新装备;二是一般装备;三是老旧装备。这样的划分既是装备役龄的体现,也是宏观经验对装备故障率的定性分析,更重要的是如此分类便于装备的日常管理和维修,比如新装备要重视初始保养,一般装备要重视日常保养,老旧装备要重视恢复保养。而任何装备的寿命周期也是由新到一般再到老旧,其劣化过程符合一般规律,便于定性分析。对于预防性维修,通过建立3阶段等周期预防性维修模型进行定量分析,N1、N2、N3分别为第1个阶段、第2个阶段、第3个阶段的预防性维修次数,其中,N3包含最后一次预防性更换维修。

(7)

式中:N1、N2、N3、Ti(i=N1,N2,N3)为决策变量,并满足以下的约束关系为

(8)

3 模型仿真求解

以上3个模型采取的可行域搜索算法是在Matlab软件环境下通过编程实现。

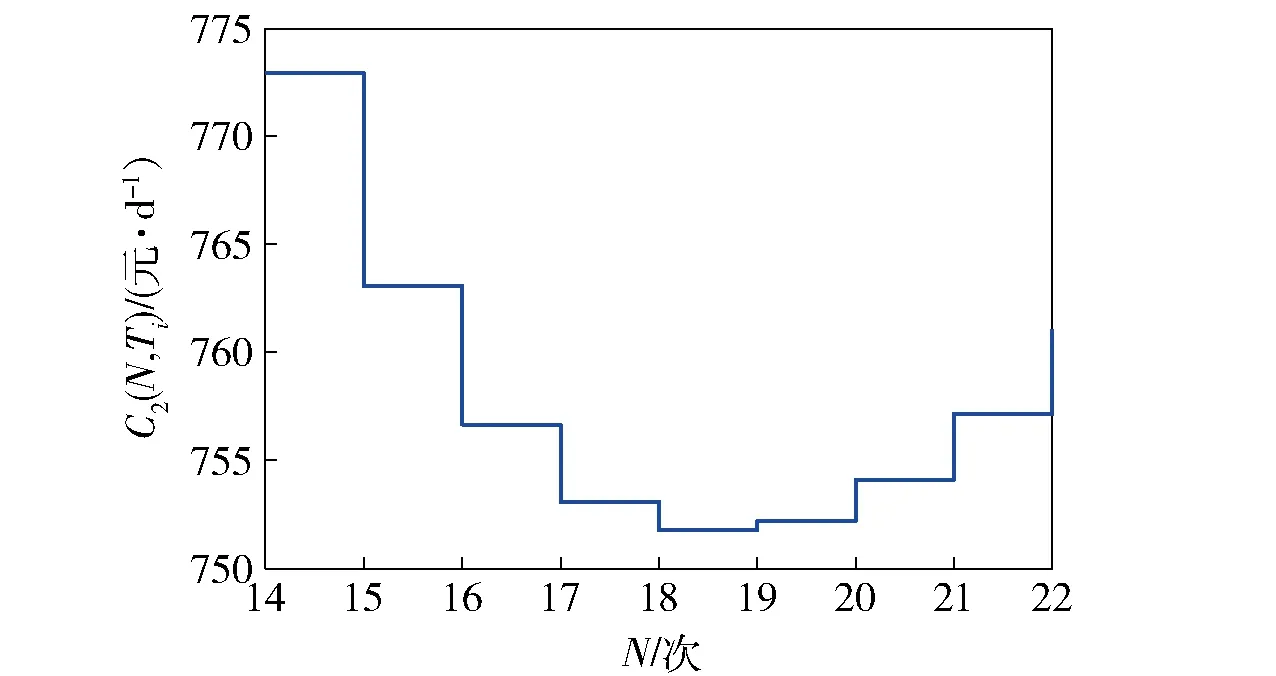

模型1、模型2算法步骤为:1)代入相关参数值,令N=1;2)运用Matlab非线性约束优化工具求解优化模型,记录维修间隔期为T*(T*为N维向量)时的最小费率C*;3)令N=N+1,用同样方法再次求解此时的T*和C*并比较C*(N)与C*(N-1);4)如果C*(N) 3.1 模型参数 通过维修分析以及历史故障数据统计,某型发射装备某部件的各参数值如表1所示。 将以上参数值分别代入模型1,模型2和模型3,可以得到该装备的3种维修策略的计算结果。 表1 模型参数 3.2 模型1 当预防性维修次数N取不同的值时,每次预防性维修的寿命周期费率C1(N,T)如图2、图3所示,当N=12时出现极值点,此时的最小寿命周期费率C1(N,T)=1 077.947元/d,T=53.466 d,装备在可靠度大于0.85的前提下,寿命周期为641.6 d. 图2 不同预防性维修次数与费率的关系Fig.2 Relationship between preventive maintenance frequency and cost rate 图3 不同预防性维修次数与费率的关系(局部放大)Fig.3 Relationship between preventive maintenance frequency and cost rate (partially magnified view) 在采取等周期预防性维修措施的情况下,寿命周期内维修次数N越多,维修周期T越短,如图4所示,这也与维修操作实际相吻合。图5则反映了取得最小寿命周期费率时各维修周期Ti的平均可靠度Ri在装备寿命周期内的变化情况,由此可知该模型的维修策略能使装备在寿命周期内保持较高的可靠度。 图4 预防性维修次数与维修周期的关系Fig.4 Relationship between preventive maintenance frequency and maintenance interval 图5 平均可靠度变化趋势Fig.5 Variation trend of average reliability 3.3 模型2 图6 不同预防性维修次数与费率的关系Fig.6 Relationship between preventive maintenance frequency and cost rate 图7 不同预防性维修次数与费率的关系(局部放大)Fig.7 Relationship between preventive maintenance frequency and cost rate (partially magnified view) 图6与图7反映了顺序预防性维修模型的维修次数N与寿命周期费率C2(N,Ti)的关系。当N=18时取得最小费率C2(N,Ti)=751.724元/d,此时的预防性维修间隔期如表2所示,装备在可靠度大于0.85的条件下,寿命周期为1 025.186 d. 由预防性维修间隔期缩短的趋势可知,随着装备役龄的增加,装备的预防性维修更加频繁,维修过程与装备劣化过程贴合较为紧密。由图8可见装备的各预防性维修间隔期平均可靠度下降较为明显。 3.4 模型3 图9反映了3阶段等周期预防性维修次数N1+N2+N3与寿命周期费率C3(N,Ti)的关系,当3阶段预防性维修次数分别为N1=5次,N2=5次,N3=6次时,寿命周期费率最低为C3(N,T)=825.69元/d,此时的预防性维修间隔期如表3所示,装备在可靠度大于0.85的前提下,寿命周期为897.8 d. 平均可靠度Ri变化规律如图10所示,平均可靠度在每个阶段结束后增幅较大,从而使寿命周期的整体可靠度保持在了一个较高水平。 表2 最小费率时的预防性维修间隔期Ti 图8 平均可靠度变化趋势Fig.8 Variation trend of average reliability 表3 最小费率时的预防性维修间隔期Ti 图10 平均可靠度变化趋势Fig.10 Variation trend of average reliability 从3种仿真结果可以看出,在降低装备寿命周期费率和提高装备寿命周期平均可靠度上,3种模型的优劣显而易见。 4.1 在装备寿命周期费率方面 在相同可靠度的约束条件下,模型1的最优维修费率最大且寿命周期最小,仅为641.6元/d,充分说明周期预防性维修的维修时机选择还不够恰当,每次等周期维修导致减缓装备可靠性降低的力度有限,另外,因受制于给定可靠度下限,导致装备的寿命周期较短,但是由于等周期的预防性维修方式容易操作,所以目前在装备的日常维护保养中,这种方式依然是一种主要的预防性维修方式。模型2的最优维修费率最小且寿命周期最长,为1 025.186元/d,优点非常明显。这种策略是随着装备役龄的增加、装备劣化程度的加剧,预防性维修的间隔期逐次递减,所以每次的维修时机与故障率结合比较紧密,然而正是因为每次都能取得理论上的最佳维修时间,导致每次的维修间隔期不一,维修计划制定难度大、维修工作较为复杂,导致该策略的应用性大大受限。模型3的最优维修费率为825.69元/d,比模型2高出9.84%,比模型1低了23.4%,即费率接近达到最优费率,可比多数装备现行的周期预防性维修节约23.4%的费率,该策略较优。 4.2 在装备寿命周期平均可靠度方面 由图5、图8和图10可知,模型1、模型2和模型3的寿命周期平均可靠度分别为0.968、0.921和0.942. 虽然各个模型都能使装备可靠度保持在给定范围以内,但是模型2的平均可靠度最低,可见模型2最优费率的取得是以降低部分可靠性为代价的。 模型3较之模型1和模型2,在每个阶段切换之初的维修间隔期的平均可靠度都有一个较大幅度提升,这也正是分阶段等周期预防性维修不同于周期预防性维修和顺序预防性维修的本质所在,分阶段等周期预防性维修是对阶段的模块式优化,而周期预防性维修是从装备的整个寿命周期角度进行整体优化,顺序预防性维修则是对每次的预防性维修间隔期都力求最优。因此,每个维修间隔期的平均可靠度,模型1和模型2都呈现递减趋势,而模型3则在阶段内呈递减趋势,阶段之间出现平均可靠度的跃升现象。 4.3 可靠度约束对模型的影响 劣化型装备预防性维修时机的确定,既与装备可靠度下降的速度有关,也与可靠度的约束下限有关,可靠度下降的速度越快,越先达到下限值,越需要及时采取预防性维修措施。为分析参数取不同值时对模型的影响,不失一般性,分别计算当可靠度下限值为0.70、0.75、0.80、0.85、0.90、0.95时装备寿命周期费率的变化规律,如图11所示。由图11可以发现,当可靠度下限值在0.70~0.95之间变化时,考虑维修的经济性,模型3相对模型1和模型2的优点与可靠度下限值为0.85时相当,充分说明可靠度下限值在这一范围波动时,模型3具有很好的鲁棒性。 图11 不同可靠度下限时的费率Fig.11 Cost rates under different reliability constraints 4.4 3阶段等周期预防性维修的优势 模型1本质上是模型3阶段数为1时的特例,模型2本质上是模型3每个阶段只采取一次预防性维修时的特例。模型3结合装备劣化过程和维护保养操作实际,吸收了模型1和模型2的优点,既从宏观上贴合装备劣化过程,各阶段间的预防性维修间隔期呈减少趋势;又从微观上结合维护保养操作实际,各个预防性维修阶段内保持维修间隔期相等,在经济性与可行性之间找到了一个较好的平衡点。 本文针对传统的周期预防性维修模型和顺序预防性维修模型,提出基于可靠度约束的分阶段等周期预防性维修模型,并运用此模型对某型装备的某部件进行了分析、讨论。实例以及结果分析表明,对于一般的劣化型装备,分阶段等周期预防性维修既能接近达到顺序预防性维修的最优维修费率,又兼顾了可靠性和维修操作可行性。并且,当可靠度约束下限值在0.70~0.95区间时,分阶段等周期预防性维修模型还具有良好的鲁棒性,为实际工程应用提供了有效的方法指导。下一步,将针对分阶段等周期预防性维修的资源消耗情况展开研究,力图减少“过维修”和“欠维修”等造成的资源浪费。 References) [1] 黄傲林,李庆民,黎铁冰,等. 劣化系统周期预防性维修策略的优化[J]. 系统工程与电子技术,2014,36(6):1103-1107. HUANG Ao-lin, LI Qing-min, LI Tie-bing, et al. Optimization of periodic preventive maintenance policies for deterioration repairable system[J]. Systems Engineering and Electronics, 2014, 36(6): 1103-1107. (in Chinese) [2] Zhou Q, Sun Y. Imperfect preventive maintenance model study based on reliability limitation[C]∥ Proceedings of the 1st International Conference on Nanomaterial, Semiconductor and Composite Materials. Singapore: EDP Sciences, 2016: 1-3. [3] Darghouth M N, Aitkadi D, Chelbi A. Joint reliability based design and periodic preventive maintenance policy for systems sold with warranty[J]. Journal of Quality in Maintenance Engineering, 2016, 22(1):2-17. [4] Wang J, Zhou Z, Peng H. Flexible decision models for a two-dimensional warranty policy with periodic preventive maintenance [J]. Reliability Engineering & System Safety, 2017, 162:14-27. [5] 白冬梅,白永生,韩玉成. 基于二维量度的复杂设备预防性维修决策优化[J]. 火力与指挥控制,2017,42(2):88-91. BAI Dong-mei, BAI Yong-sheng, HAN Yu-cheng. Optimization research on two-dimensional preventive maintenance decision of complex devices[J]. Fire Control & Command Control, 2017, 42(2): 88-91. (in Chinese) [6] 盛天文,陈晓慧,易树平. 寿命型设备的预防维修策略研究[J]. 计算机集成制造系统,2009,15(3):598-603. SHENG Tian-wen, CHEN Xiao-hui, YI Shu-ping. Preventive maintenance policy for life-type equipment[J]. Computer Integrated Manufacturing Systems, 2009,15(3): 598-603. (in Chinese) [7] Sheu S H, Chang C C, Chen Y L. An extended sequential imperfect preventive maintenance model with improvement factors[J]. Communications in Statistics-Theory and Methods, 2012, 41(7):1269-1283. [8] El-ferik S, Ben-daya M. Integrated production maintenance model under imperfect age-based maintenance policy and non-negligible maintenance times[J]. Aisa-Pacific Journal of Operational Research, 2010, 27(4): 539-558. [9] Khatab A. Hybrid hazard rate model for imperfect preventive maintenance of systems subject to random deterioration[J]. Journal of Intelligent Manufacturing, 2015, 26(3):601-608. [10] 盖京波,孔耀. 有限使用时间内预防性维修策略优化[J]. 兵工学报,2015, 36(11):2164-2172. GAI Jing-bo, KONG Yao. Optimization strategy of preventive maintenance in finite time horizon[J]. Acta Armamentarii, 2015, 36(11): 2164-2172. (in Chinese) [11] 刘欢,刘志刚,姜静. 基于可靠度约束的接触网系统预防性维修策略优化研究[J]. 机械强度,2016,38(1):74-79. LIU Huan, LIU Zhi-gang, JIANG Jing. Optimization research of preventive maintenance strategy on the catenary system based on reliability constraints[J]. Journal of Mechanical Strength, 2016, 38(1): 74-79. (in Chinese) [12] 韩帮军,范秀敏,马登哲. 基于可靠度约束的预防性维修策略的优化研究[J]. 机械工程学报,2003, 39(6):102-105. HAN Bang-jun, FAN Xiu-min, MA Deng-zhe. Research on the optimal preventive maintenance policy based on reliability constraints[J]. Journal of Mechanical Engineering, 2003, 39(6): 102-105. (in Chinese) [13] 王雪琴,杨秀香. 关于连续函数平均值的研究[J]. 渭南师范学院学报,2015,30(10):22-25. WANG Xue-qin, YANG Xiu-xiang. Research on the average continuous function[J]. Journal of Weinan Normal University, 2015, 30(10): 22-25. (in Chinese) [14] Toshio N. Periodic and sequential preventive maintenance policies[J]. Journal of Applied Probability, 1986, 23(2):536-542. [15] 周晓军,奚立峰,李杰. 一种基于可靠性的设备顺序预防性维护模型[J]. 上海交通大学学报,2005,39(12):2044-2047. ZHOU Xiao-jun, XI Li-feng, LEE Jay. A reliability-based sequential preventive maintenance model[J]. Journal of Shanghai Jiao Tong University, 2005, 39(12): 2044-2047. (in Chinese) ResearchonaPhasedPeriodicPreventiveMaintenanceModelBasedonReliabilityConstraint XI Qi-chao1,2, CAO Ji-ping2, CHEN Gui-ming2, CHANG Lei-lei2, XIONG Qi2, WANG Sai2 (1.Unit 96717 of PLA, Jinhua 321006, Zhejiang, China; 2.Department of Equipment Management Engineering, Rocket Force University of Engineering, Xi’an 710025, Shaanxi, China) In order to maintain the operational reliability of equipment during life cycle, the advantages and disadvantages of the periodic preventive maintenance model and the sequential preventive maintenance model are analyzed. A three-stage periodic preventive maintenance model is proposed based on the equipment maintenance practices. Three models, i.e., periodic preventive maintenance model, sequential preventive maintenance model and three-stage periodic preventive maintenance model, are constructed by taking the minimum cost rate of equipment life cycle under the reliability constraints as the optimization objective. The optimal preventive maintenance frequencies and intervals of equipment life cycle of each model are obtained. The case study results show that, under the same conditions, a high reliability and a low cost rate of equipment during life cycle can be obtained by using the three-stage periodic maintenance model. Moreover, it can also closely integrate the maintenance operation practices, as well as has a good feasibility and generalizability. ordnance science and technology; reliability; preventive maintenance; minimum cost rate; maintenance frequency; maintenance interval E92 A 1000-1093(2017)11-2251-08 10.3969/j.issn.1000-1093.2017.11.023 2017-04-17 国家自然科学基金项目(71601180) 席启超(1986—), 男, 助理工程师, 硕士研究生。 E-mail: 13857993797@163.com 曹继平(1974—), 男, 副教授, 博士生导师。 E-mail: xacjp@sina.com

4 结果分析

5 结论