黄芩红外干燥特性及动力学模型研究

2017-11-30崔莉宋祥云杜利平刘伟王晓

崔莉+宋祥云+杜利平+刘伟+王晓

摘要:为研究黄芩的红外干燥特性及动力学模型,对不同温度(60、70、80 ℃)和根直径(1.12、0.84、0.56、0.44 cm)的黄芩进行红外线(红外)干燥,检测并计算水分比、干燥速率等干燥特性参数,拟合建立干燥动力学数学模型。结果表明,干燥温度和直径对黄芩干燥速率均有影响,干燥温度越高,干燥用时越短,直径越大,干燥用时越长,降速阶段为黄芩红外干燥的主要阶段。通过拟合黄芩干燥动力学数学模型发现,Page 模型对黄芩干燥过程的拟合性较好,模型的预测值与试验值吻合性好,可以用来预测和描述黄芩红外干燥的失水过程;黄芩干燥过程中的水分有效扩散系数(Deff)在1.429 84×10-10~5.004 46×10-10 m2/s范围内,且随着温度的升高,Deff增大;黄芩红外干燥平均活化能为 61.527 8 kJ/mol,表明黄芩红外干燥的主要阶段为降速阶段,Page 模型适合预测和描述黄芩的失水过程。

关键词:黄芩;红外干燥;动力学模型;干燥温度;干燥直径

中图分类号: R282.4 文献标志码: A 文章编号:1002-1302(2017)20-0216-06

黄芩为唇形科多年生草本植物黄芩(Scutellaria baicalensis Georgi)的干燥根,具有清热燥湿、泻火解毒、抑菌、利尿、抗炎等作用,且具有较强的抗癌反应等生理活性[1-3]。黄芩的采后干燥是其产地加工的必要过程,也是影响黄芪药材品质的关键环节,为了提高干燥产品质量、干燥效率及降低能耗,对它的干燥特性进行研究是很有必要的[4]。目前黄芩的干燥研究主要集中在工艺优化方面,对黄芩干燥特性及水分变化规律等的深入研究相对较少。黄芩传统的干燥方式是直接晒干、阴干、烘箱鼓风干燥等,生产效率较低,易造成黄芩产品外观较差、品质不均等问题。不同干燥方法对黄芩有效成分含量影响的研究显示,远程红外线(远红外)干燥法比自然阴干、60 ℃烘干、自然晒干等能更好地保存有效成分[5]。同时,作为现代干燥技术,红外线(红外)干燥与传统的干燥方式如热风干燥相比,具有加热效率高、干燥产品品质好等特点,操作简便,易于推广。

因而本研究采用远红外技术对黄芩进行干燥,探讨不同干燥温度下黄芩的干燥特性,建立干燥数学模型,以期能较准确地预测黄芩干燥过程中的水分变化规律和干燥速率,为黄芩干燥加工提供理论依据和技术指导。

1 材料与方法

1.1 材料与仪器

新鲜黄芩于2015年12月采自山东省莱芜市。

BAS124S万分之一天平[赛多利斯科学仪器(北京)有限公司)];HF881-2型远红外鼓风干燥箱(吴江华飞电热设备有限公司)。

1.2 试验方法

1.2.1 湿基含水量测定 将新鲜黄芩置于105 ℃的红外干燥箱中直至质量不再变化为止,记录黄芩的初始和最终质量,得到黄芩初始含水量为61.96%(湿基含水量)。

1.2.2 红外干燥过程 将不同粗细的新鲜黄芩主根(直径分别为1.12、0.84、0.56 cm)和侧根(直径为0.44 cm)切成长度为5 cm的小段,用电子天平称量它们的初始质量,平铺放入已达到特定温度的远红外干燥箱托盘中。按不同的干燥温度(60、70、80 ℃)对黄芩进行干燥试验,在前3 h内每隔30 min称1次样,在4~12 h内每隔60 min取1次样,在之后的干燥时间内每隔120 min称1次样,每次取样均在 1 min 内测完。当前、后2次黄芩的质量差小于0.1 g 时,认为达到此干燥条件下的平衡干基含水率Me,停止干燥。每次试验设3个平行,取均值。

1.3 试验指标计算方法

1.3.1 干基含水率 参照GB 5009.3—2010《食品中水分的测定》方法[6],不同干燥时刻黄芩的干基含水率计算见公式(1):

式中:Mi表示i时刻样品的干基含水率,g/g;mi表示樣品干燥至i时刻的总质量,g;md表示样品用105 ℃烘箱恒质量法干燥测定的干物料质量,g。

1.3.2 干燥速率DR[7] 不同干燥时刻黄芩干燥速率的计算见公式(2):

式中:DR表示样品的干燥速率,g/(g·h);Mi1表示i1时刻样品的干基含水率,g/g;Mi2表示i2时刻样品的干基含水率,g/g;Δi表示i2与i1时刻的时间差,h。

1.3.3 水分比 在一定干燥条件下水分比(moisture ratio,MR)可用来表示样品中还有多少未被干燥脱去的水分,还可以反映样品干燥速率的快慢,计算见公式(3)[8]:

式中:MR表示水分比;Me表示平衡干基含水率,g/g;M0表示初始干基含水率,g/g。

因黄芩的平衡干基含水率Me远小于Mi和M0,可将公式(3)简化成公式(4)进行计算[9-10]:

1.3.4 有效水分扩散系数Deff 物料的降速干燥过程受内部水分扩散的控制,可用Fick扩散方程来描述。当物料具有相同初始含水率时,Fick 扩散方程的解可以简化成公式(5)[11]:

式中:Deff表示有效水分扩散系数,m2/s;t表示干燥时间,s;L0表示样品厚度的一半,m。

在不同的干燥条件下,用试验数据拟合lnMR-t直线方程,根据直线方程的斜率B计算Deff:

1.3.5 活化能Ea 通过阿伦尼乌斯公式(Arrhenius equation)表示物料干燥过程中的水分有效扩散系数Deff和绝对温度Ta之间的关系,详见公式(7) [12]:

式中:D0表示Arrhenius方程的指数前因子,m2/s;Ea表示活化能,kJ/mol;R表示气体常数,kJ/(mol·K);Ta表示绝对温度,K。

1.4 干燥动力学数学模型的选择与建立endprint

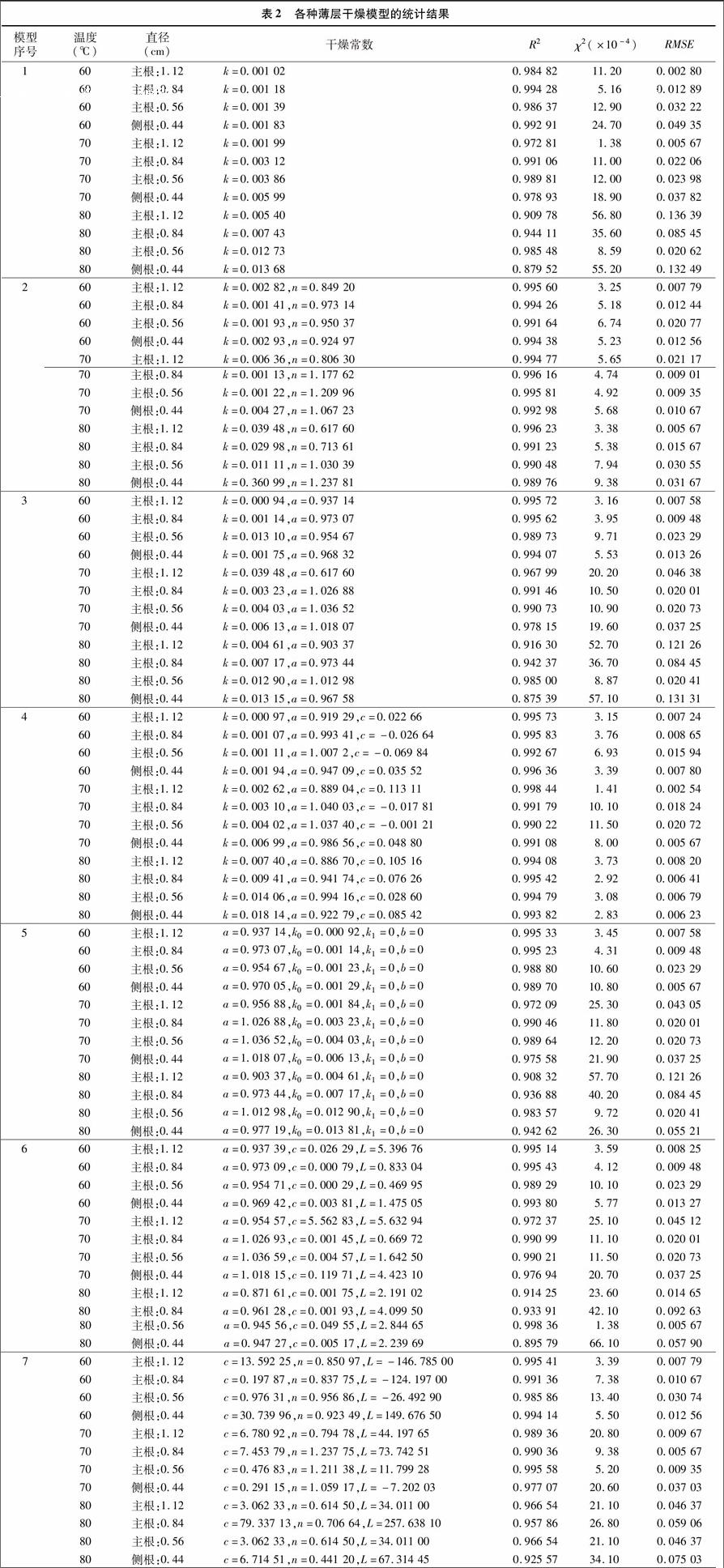

常见的数学干燥模型见表1,利用7种数学干燥模型对干燥过程进行非线性拟合,比较R2、χ2和标准误差RMSE。

2 结果与分析

2.1 黄芩红外干燥特性

2.1.1 不同温度对黄芩红外干燥特性的影响 在黄芩直径为0.84 cm时,不同干燥温度对黄芩红外干燥过程中干基含水率和干燥速率的影响如图1所示。可见随着干燥过程的进行,黄芩水分含量逐渐下降;干燥温度对黄芩的干燥速率影响较大,温度越高,干燥速率越快。干燥温度分别为60、70、80 ℃ 条件下,黄芩的干燥时间分别为2 280、1 680、930 min。同一红外温度下,随着干燥时间的延长,干基含水率下降,干基含水率降低趋势为先快后慢。由图1中干燥速率随水分含量的变化可知,整个干燥过程均为降速阶段,没有明显的恒速干燥阶段,这是由于干燥开始后,在不同红外温度下,随着热量的传递,黄芩表层水分脱出较快,所以干燥速率在第1个时间点处达到最大值,在后面的干燥过程中,黄芩内部水分迁移越来越困难,干燥进入降速阶段,说明在黄芩的红外干燥中,内部水分扩散是主要的影响因素,直接控制着黄芩的干燥速率。试验过程中发现,当干燥温度高于70 ℃时,黄芩产品色泽变暗,品质不佳,因此试验获得的最佳干燥温度为60~70 ℃。

2.1.2 黄芩直径对黄芩红外干燥特性的影响 在干燥温度70 ℃下,黄芩直径对黄芩红外干燥过程中的干基含水率和干燥速率的影响见图2。可以看出,在黄芩主根直径分别为112、0.84、0.56 cm,侧根直径为0.44 cm条件下,干燥时间分别为 1 980、1 680、840、720 min。黄芩粗细对干燥速率有明显影响,随着黄芩直径的降低,干燥时间缩短。从图2干燥速率曲线不难看出,干燥主要由降速阶段控制。由图1和图2可知,黄芩的干燥温度和直径均对干燥时间有影响,但在试验范围内干燥温度对干燥时间的影响比黄芩直径对其影响更为突出。

2.2 黄芩干燥动力学数学模型

2.2.1 干燥模型的确定 物料薄层干燥常见的数学模型见表1。计算黄芩的水分比MR,用Origin 9.0 软件对表1中的7个模型进行非线性回归,模型中干燥时间t的单位取min。在不同的红外干燥温度下,7个模型的常数及拟合检验指标R2、χ2 和RMSE见表2。从表2可以看出,Page干燥模型拟合程度最好,其R2值最大,均值达0.993 61,χ2和RMSE值最小,均值分别为5.62×10-4、0.015 61,且形式简单,参数较少,所以Page模型能够较好地描述黄芩红外干燥过程。在对猕猴桃中短波红外干燥和辣椒的太阳能干燥中也发现Page模型拟合效果最好[19-20]。

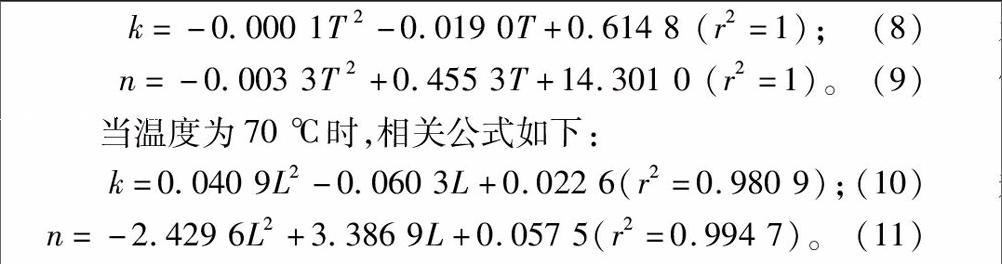

2.2.2 Page干燥模型的确定 为了解红外干燥温度和黄芩直径对Page模型参数k、n的影响,利用SPSS 18.0统计软件分别对模型中待定的k、n与干燥温度(T)和直径(L)进行一元非线性回归拟合:

当黄芩根直径为0.84 cm时,相关公式如下:

2.2.3 不同干燥温度下Page干燥动力学模型的验证 对图3中黄芩不同干燥温度(60、70、80 ℃)和直径(1.12、0.84、0.56、0.44 cm)条件下的试验MR值和经Page模型预测的MR值进行线性回归分析,可以看出基本呈45°角,说明其吻合性较好。同时,由图4可知,不同温度条件下黄芩红外干燥水分比的模型预测值和试验值较吻合,说明Page数学模型能够较好地预测黄芩干燥过程中干燥速率和含水量随干燥时间的变化,可用来定量描述不同红外温度下黄芩干燥过程的规律。

2.3 有效扩散系数和活化能的计算

由公式(5)可知,黄芩在干燥过程中水分比的自然对数值lnMR随干燥时间t呈线性关系,通过公式(6)回归计算出黄芩不同干燥温度下水分有效扩散系数Deff。由表3可知,黄芩的水分有效扩散系数随着干燥温度的升高而升高。在直径为0.84 cm,温度为60~80 ℃条件下,黄芩有效扩散系数为1.429 84×10-10~5.004 46×10-10 m2 /s。

将公式(7)两边取对數可得,lnDeff=lnD0-Ea/(RTa),将lnDeff与1/Ta的曲线进行线性拟合,根据拟合直线的斜率 -Ea/R 计算得到Ea,二者的关系如图5所示。

不同干燥温度下的直线回归方程为y=-7 400.536 3x-0.366 6(r2=0.941 5),经计算可得其活化能Ea为 61.527 8 kJ/mol。

3 结论与讨论

本试验在确定了恒定的风速条件下,得到不同红外温度(60、70、80 ℃)和不同直径(1.12、0.84、0.56、0.44 cm)黄芩的干燥曲线和干燥速率曲线。结果表明,降速阶段为黄芩红外干燥的主要阶段,无恒速干燥阶段。干燥温度和直径对黄芩的干燥均有影响,随着温度的升高,干燥速率相应增大,黄芩直径越大,干燥速率越慢。Page干燥模型对黄芩的干燥过程拟合程度最好,R2均值为0.993 61,χ2和RMSE值最小,均值分别为5.62×10-4、0.015 61,且形式简单,参数较少,所以Page模型能够较好地描述黄芩红外干燥过程。黄芩根直径为084 cm时,内水分有效扩散系数随着干燥温度的提高而增大,范围为1.429 84×10-10~5.004 46×10-10 m2/s,黄芩平均活化能Ea为61.527 8 kJ/mol。

参考文献:

[1]张红医,赵淑军,成 谦,等. 中药黄芩提取方法的优化[J]. 河北大学学报(自然科学版),2006,26(4):390-391.

[2]Chinnam N,Dadi P K,Sabri S A,et al. Dietary bioflavonoids inhibit Escherichia coli ATP synthase in a differential manner[J]. International Journal of Biological Macromolecules,2010,46(5):478-486.endprint

[3]初正云,初 明,滕 宇. 黄芩苷体内抗流感病毒作用[J]. 中国中药杂志,2007,32(22):2413-2415.

[4]徐之平,赵贤良. 物料的干燥特性研究[J]. 上海机械学院学报,1994,16(3):45-52.

[5]朱俊霖,闫永红,张学文,等. 不同干燥方法对黄芩有效成分含量的影响[J]. 中国实验方剂学杂志,2012,18(5):7-9.

[6]中华人民共和国卫生部. 食品中水分的测定:GB 5009.3—2010[S]. 北京:中国标准出版社,2010.

[7]Falade K O,Abbo E S. Air-drying and rehydration characteristics of date palm (Phoenix dactylifera L.) fruits[J]. Journal of Food Engineering,2007,79(2):724- 730.

[8]Midilli A. Determination of pistachio drying behaviour and conditions in solar drying system[J]. International Journal of Energy Research,2001,25(8):715-725.

[9]Akgun N A,Doymaz I. Modelling of olive cake thin-layer drying process[J]. Journal of Food Engineering,2005,68(4):455-461.

[10]Thakor N J,Sokhansanj S,Sosulski F W,et al. Mass and dimensional changes of single canola kernels during drying[J]. Journal of Food Engineering,1999,40(3):153-160.

[11]Doungporn S,Poomsa-Ad N,Wiset L. Drying equations of Thai Hom Mali paddy by using hot air,carbon dioxide and nitrogen gases as drying media[J]. Food &Bioproducts Processing,2012,90(2):187-198.

[12]Wang Z F,Sun J H,Liao X J,et al. Mathematical modeling on hot air drying of thin layer apple pomace[J]. Food Research International,2007,40(1):39-46.

[13]Bruce D M. Exposed-layer barley drying:three models fitted to new data up to 150 ℃[J]. Journal of Agricultural Engineering Research,1985,32(4):337-348.

[14]Page G E. Factors influencing the maximum rates of air drying shelled corn in thin layers[D]. Purdue:Purdue University,1949.

[15]Henderson S M,Pabis S. Grain drying theory,Ⅱ. Temperature effects on drying coefficients[J]. Journal of Agricultural Engineering Research,1961,44(2):1111-1122.

[16]Togrul I T,Pehlivan D. Mathematical modeling of solar drying of apricots in thin layers[J]. Journal of Food Engineering,2002,55(3):209 -216.

[17]Henderson S M. Progress in developing the thin layer drying equation[J]. Transactions of the ASAE,1974,17(6):1167-1172.

[18]Diamante L M,Munro P A. Mathematical modeling of hot air drying of sweet potato slices[J]. International Journal of Food Science & Technology,2007,26(1):99-109.

[19]曾目成,畢金峰,陈芹芹,等. 猕猴桃切片中短波红外干燥特性及动力学模型[J]. 现代食品科技,2014,30(1):153-159.

[20]Tunde-Akintunde T Y. Mathematical modeling of sun andsolar drying of chilli pepper[J]. Renewable Energy,2011,36(8):2139-2145.endprint