降低汽油加氢装置辛烷值损失的优化措施

2017-11-30唐梦瑶王翛嫄

唐梦瑶,王翛嫄

(中国石油长庆石化公司,陕西咸阳 712000)

降低汽油加氢装置辛烷值损失的优化措施

唐梦瑶,王翛嫄

(中国石油长庆石化公司,陕西咸阳 712000)

通过对比汽油加氢装置各工况运行数据,分析其辛烷值损失原因,提出改进建议。

汽油加氢;辛烷值;温差;DSO技术

长庆石化公司汽油加氢装置采用了催化汽油选择性加氢脱硫技术(DSO 技术)[1-5],装置设计 60×104t/a,开工时数8 400 h。装置设计以催化汽油为原料,目的产品为国Ⅳ标准的精制汽油,产品硫含量小于50 μg/g,硫醇含量小于 10 μg/g,辛烷值(RON)损失小于 0.7,同时考虑满足远期的国Ⅴ汽油标准。

1 运行指标分析

1.1 装置开工期间运行状况

2013年11月23日,引进催化汽油装置。25~27日,装置进入初期国IV运行试生产阶段,加工量逐渐从56 t/h提至设计负荷82 t/h。其中R9101入口温度88℃~93℃,R9201入口温度207℃~215℃,R9202入口温度235℃~243℃。初期国IV运行阶段轻汽油抽出比例稳定,按设计值控制在总进料的40%左右。试运行结果表明,装置满足产品硫含量≯50 μg/g、硫醇≯10 μg/g、RON损失≯0.7个单位的国IV工况技术要求,装置一次开车成功。

1.2 装置正常生产运行状况

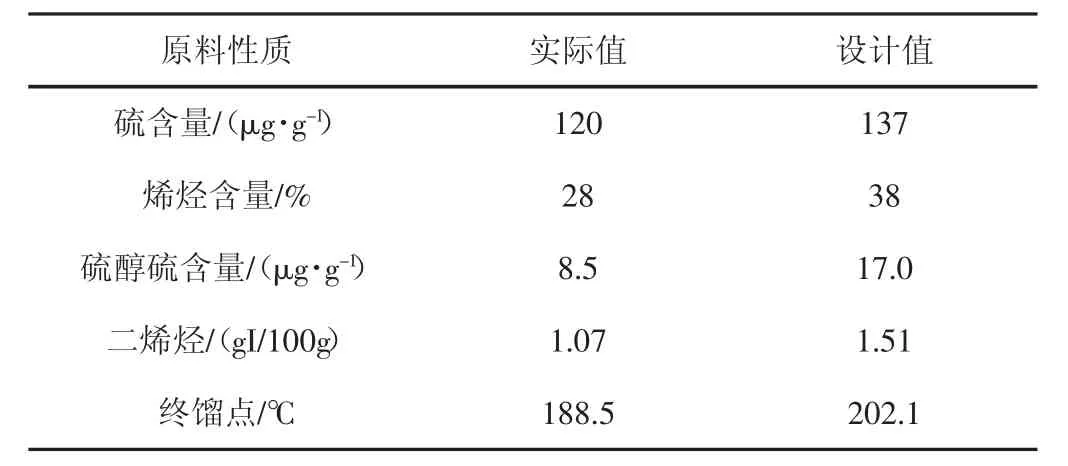

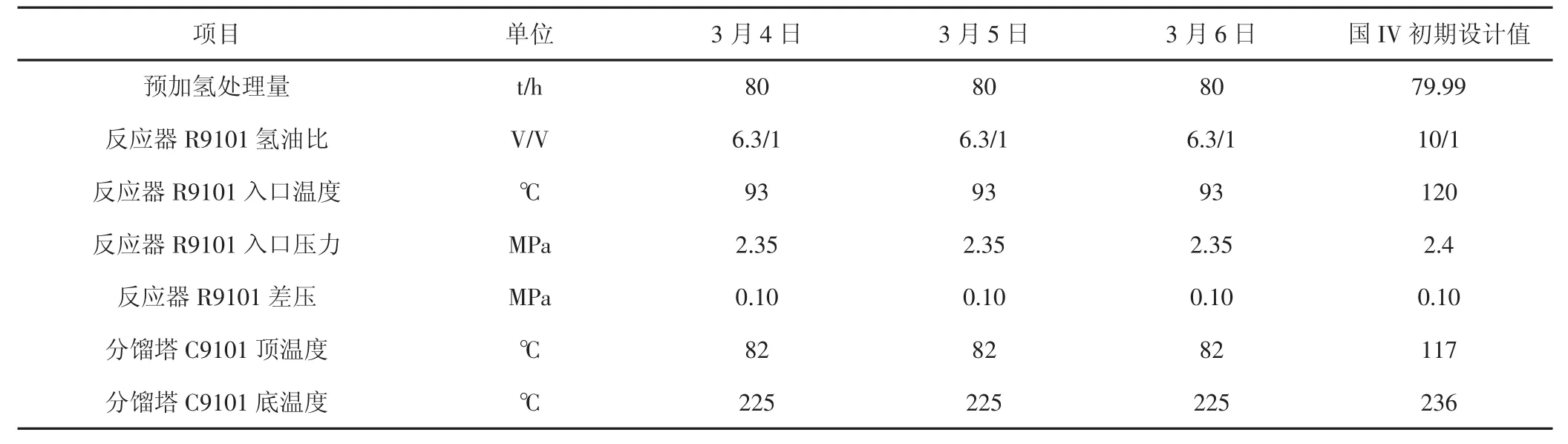

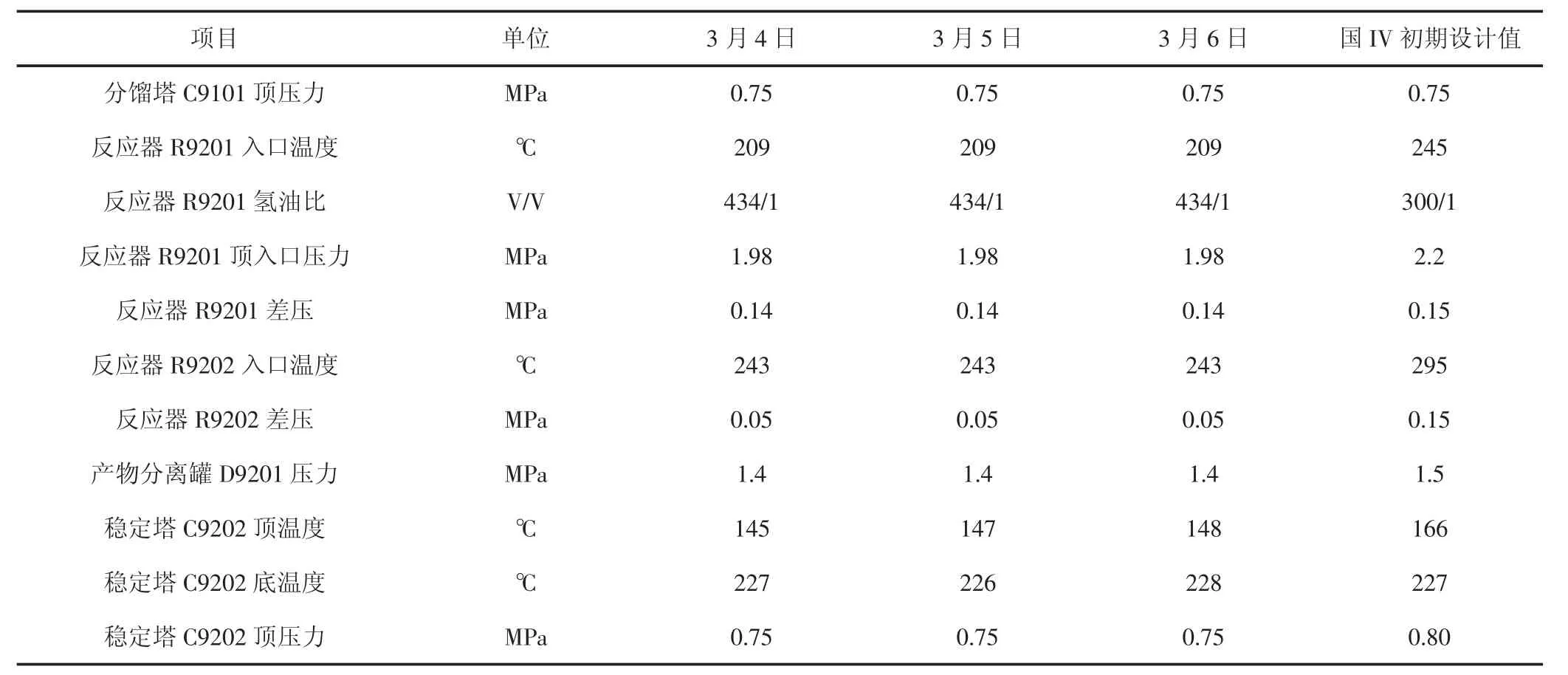

汽油加氢装置开工以来,一直按国IV生产方案进行生产。2014年3月4日至6日,对装置进行了性能考核工作,生产运行期间的原料供应为催化汽油,由原料性质可以看出,装置使用催化原料性质较设计值优良,更有利于生产操作。其原料指标、装置运行考核期间主要操作参数、装置运行综合分析(见表1~表3)。

表1 催化汽油原料性质

表2 性能考核期间装置主要操作参数

表2 性能考核期间装置主要操作参数(续表)

表3 装置运行综合分析

通过装置考核,从表1~表3数据看出,装置在国IV工况标定期间,预加氢反应器入口温度控制93℃,加氢脱硫反应器入口温度控制209℃,加氢后处理反应器入口温度控制243℃,可实现将催化汽油硫含量由121.1 μg/g降至29.2 μg/g,将催化汽油的硫醇硫含量由8.5 μg/g降至5.5 μg/g。整个过程研究法辛烷值损失0.2个单位,C5+产品收率99.76%,满足国IV汽油调和组分要求,可实现在设计负荷100%的条件下平稳运行达到设计标准。

2 存在的问题及改进措施

2.1 存在问题

(1)装置的设计运行参数与实际生产运行数据差距较大,不能直接指导现实生产,如加氢脱硫反应器入口温度设计值245℃,而实际为209℃,偏差较大。

(2)加氢脱硫反应器和加氢后处理反应器温差设计值为50℃,试运行阶段温差仅为34℃,随着运行时间的增长,两个反应器温差降至25℃左右,与设计值偏差较大。由表4可以看出,开工初期,随着装置处理量加大,产品汽油辛烷值损失变化不大,维持在0.6~1.0,初步判定汽油产品辛烷值损失较大是由加氢脱硫反应器和加氢后处理反应器温差较小、反应器温度调整手段不灵活导致。为了增加两个反应器温度的调整手段,在保证产品汽油总硫含量及硫醇硫的基础上,对加氢脱硫反应器R9201与加氢后处理反应器R9202的换热流程进行技改,拉开两反应器之间的温差并尽可能靠近设计值,以实现加氢脱硫反应器温度调节的可控性,灵活调整三个加氢反应器的操作温度,在一定程度上改善汽油产品的辛烷值。

表4 初期国IV运行期间典型分析数据

2.2 改进措施

2.2.1 增加加氢脱硫反应器R9201顶注氢点 原流程中,通过在反应器R9201中部注入急冷氢的方式控制反应器床层温升。为进一步降低R9201入口温度,将循环氢压缩机返回线自控阀PIC6024后手阀处,接DN40临时管线至R9201顶部的氮气线,并通过自控阀PIC6024控制注氢流量,随着冷氢流量的增加,可使R9201入口温度有所降低(见图1)。

图1

2.2.2 增加后处理反应器出口至E9103入口跨线 通过增加后处理反应器R9202出口至E9103入口跨线的方式,减少进入E9201AB、E9202AB管程热流流量,微小调整换热网络,使冷流汽油流经换热器壳程换热后,进入R9201的温度有所降低,并达到可控状态(见图 2)。

图2

2.2.3 增加E9201跨线 原流程中,通过调节主线上E9201AB的自控阀TIC6050A及跨线上自控阀TIC-6050B的方式,在一定范围内调节R9201入口温度TIC-6050。为使R9201入口温度进一步降低,在原E9201-AB跨线流程的基础上进行微小变更,通过增加混合器M9202后的混氢汽油至阀TIC6050B后跨线的方式增大冷流流量,进一步降低汽油至E9202AB壳程入口的温度,从而达到降低R9201入口温度的目的(见图3)。

由装置运行数据可以看出,在保证加氢后处理反应器R9202反应温度的基础上,通过改造有效降低反应器R9201的入口温度,使两反应器间的温差由原来的25℃提高至32℃。由产品汽油的性质分析可以看出,装置按照国IV生产方案进行生产期间,产品汽油硫含量达到 36 μg/g~40 μg/g,硫醇硫含量 7 μg/g~9 μg/g,在保证硫含量的基础上,辛烷值得到有效的降低,损失值不大于0.3,可以达到全厂汽油产品调和目标(见表5)。

图3

3 减少汽油辛烷值损失的局限性

目前装置按照国IV生产方案进行生产,可以达到全厂汽油产品调和目标。然而,随着国家对轻质油品质量要求的日益提高,国V汽油的生产已经成为新的生产目标。2017年9月9~14日,装置进行国V汽油试生产。试运行期间,未对现运行的国IV汽油工艺流程进行调整,而主要通过提高加氢脱硫反应系统温度、调整分馏塔轻重汽油切割比例的方式进行操作调整。结果表明,随着反应器R9202温度的增加、轻组分抽出比例的降低,混合汽油产品硫含量小于10 μg/g,可达到国V汽油生产要求,汽油辛烷值损失维持在1.5个单位左右,最大可达到2.8个单位。可见,国V汽油试生产时,随着产品硫含量下降,不可避免会带来汽油辛烷值损失加大的问题。此外,面对产品质量升级要求,改造并不能从根本上解决辛烷值损失的问题,需要对装置换热流程进行改造来解决,满足脱硫率的基础上最大限度降低产品辛烷值损失(见表6、表7)。

4 结论及建议

(1)催化汽油选择性加氢脱硫技术(DSO技术)实现了汽油清洁生产阶段性目标,但对持续清洁生产有其局限性。

表5 国IV运行期间产品汽油分析数据

图4

表6 国V试生产操作参数

表7 产品质量表

(2)通过新工艺技术提高戊烷油、抽余油等组分辛烷值,提高现有汽油加氢装置加工能力。

(3)升级液相柴油加氢装置、优选新型加氢裂化催化剂等措施,确保全厂汽柴油全部达到国Ⅴ标准。

[1]胡媛媛,刘勇.DSO_FCC汽油加氢脱硫技术开发与应用[J].广州化工,2012,40(16):174-176.

[2]樊莲莲.FCC汽油选择性加氢脱硫过程中烃类组成与辛烷值损失的关系[J].石油炼油与化工,2010,41(9):70-73.

[3]沈义涛.辛烷值对发动机性能和燃烧特性影响的研究[J].车用发动机,2006,(2):64-68.

[4]兰玲,等.催化裂化汽油选择性加氢脱硫催化剂及工艺技术开发[J].石油科技论坛,2013,(1):53-56+69.

[5]刘晓步,夏少青.采用DSO技术催化汽油加氢装置的首次工业应用[J].炼油技术与工程,2014,44(7):28-31.

[6]张路春,等.催化重整装置增加原料效果分析[J].广州化工,2013,41(6):173-175.

TE626.21

A

1673-5285(2017)11-0140-05

10.3969/j.issn.1673-5285.2017.11.033

2017-10-06

唐梦瑶,女,2011年毕业于哈尔滨商业大学工业工程专业,现在长庆石化公司机动设备处从事设备管理工作。