大型密闭电石炉工艺气体的成分分析

2017-11-30康文斌

宋 华,康文斌

(中国石化长城能源化工(宁夏)有限公司,宁夏银川 751400)

大型密闭电石炉工艺气体的成分分析

宋 华,康文斌

(中国石化长城能源化工(宁夏)有限公司,宁夏银川 751400)

电石炉气体组分变化对电石炉生产工艺和安全生产具有重要的指导意义。本文重点介绍了大型密闭电石炉的原料变化对电石炉尾气组分的影响,分析了电石炉尾气中CO含量的变化规律及对电石炉生产的指导意义。

密闭电石炉;尾气;一氧化碳;原料成分

密闭电石炉产生的尾气在500℃~700℃,最高可达1 000℃,尾气经水冷烟道、沉降冷却器冷却,降温至280℃以下,同时将气体中大颗粒的粉尘捕集下来。电石炉尾气冷却后进入布袋过滤器过滤,过滤后的气体输送至冷凝器进一步降低温度后送煤气柜供气烧石灰窑使用。电石炉尾气处理系统出口安装了在线气体检测仪,随时监测一氧化碳、氧气、氢气的含量变化,保证生产的安全运行。本文通过对电石炉炉内气体反应关系的探讨,分析了引起炉内气体组分变化的原因,总结气体变化对电石生产过程中的影响[1,2]。

密闭式电石炉在运行过程中,工艺气体不会泄漏到周围环境,外部气体也很少进入电石炉内。电石炉内产生的尾气是有毒气体,主要成分为CO、CO2、H2、CH4等气体。这种混合气体与空气发生反应易引起爆炸。因此,维持电石炉炉内气体组分的稳定,既保证了电石炉的安全生产,也节约了能源消耗[1]。

1 电石炉尾气各关键组份的生成过程

1.1 二氧化碳

电石生产过程中产生的CO2有两个主要来源。分别为石灰中剩余CaCO3的分解和CO的氧化(分别见反应(1)和(2))。只要生产电石的石灰成分不发生变化(即石灰的品质稳定),电石炉工艺气体将保持恒定、只产生较少的CO2[2]。

根据气化反应,二氧化碳可与一氧化碳达到平衡:

大气压强下,温度超过700℃时该反应将向左边“倾斜”。低于此温度将有利于生成CO2。

1.2 一氧化碳

CO主要由C和CaO反应生成(见反应(3))。它约为废气量的四分之三。该气体是有毒、无味的爆炸性气体,因此是潜在极高危险性的产物。电石炉要保持密闭良好,以避免或减少进入电石炉的空气量。如果有少量空气进入电石炉,它将与CO发生反应:

1.3 氢气

H2和CO一样,是一种无味的高活性爆炸性气体。在电石生产过程中,氢气的两大主要来源是还原剂中的挥发物和水,其含量取决于CO/CO2平衡,如反应(5)和(6)。若水蒸发或氢气(重新)氧化,废气中也可能会含有水蒸气。

1.4 空气

空气中含有21%的氧气(O2)和78%的氮气(N2),由于电石炉密封损坏等原因,部分空气会进入到密闭电石炉内,其中空气与炉内气体CO和H2形成自燃混合物,易发生爆炸,因此,应避免与电石炉内的工艺气体混合。

1.5 乙炔

C2H2通过反应(7)生成,它是一种极具爆炸性的气体。CaC2出现在电石炉的炉膛内,此处不允许发生该反应。因此尽最大努力监控并减少原材料中的水分。

电石出炉过程中会与环境中或泄露的水发生反应。因此,必须加强管理,避免电石产物与水接触,另外,在放置电石的冷却区域要安装功能良好的通风系统和防雨设施。

2 影响电石炉尾气成分的因素

2.1 原料成分对电石炉尾气含量的影响

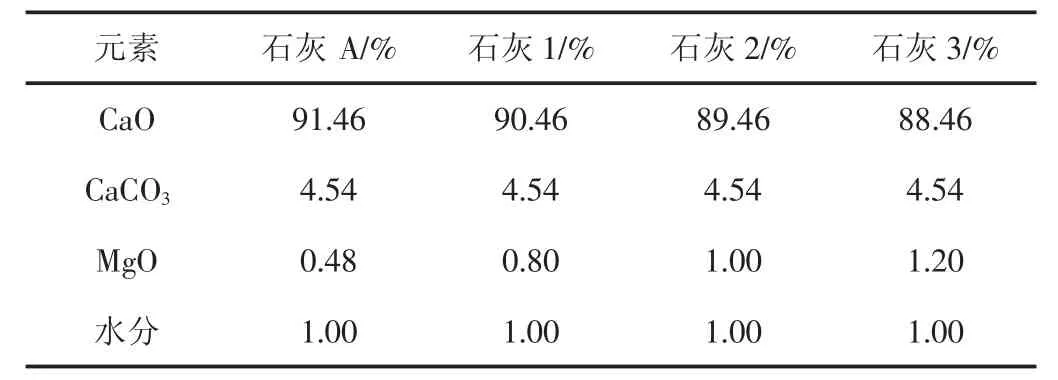

电石炉尾气的成分随原料的变化。以81 000 KVA电石炉的原料成分为例,其原料中石灰标准(见表1)。

表1 电石炉石灰原料标准

电石炉尾气中组分的含量随原料的变化而变化,其炉气成分和炉气量(见表2)。

表2 电石炉炉气成分

2.2 影响CO含量的因素

CO作为电石炉最重要的尾气,常用作石灰煅烧和碳材烘干的主要燃料。尾气中CO含量的高低反映着电石炉炉况的变化和炉盖设备的完好程度,影响尾气中CO含量的主要因素有以下几点:

2.2.1 电石质量 电石等级越高,意味着电石炉内的温度升高,CO的反应过程是吸热反应,温度越高,反应向逆向进行,CO的含量也就越高。

2.2.2 石灰生烧量 入炉石灰生烧量过大时,煅烧不充分的石灰在炉内继续分解,将产生较多的CO2,电石炉内气体总量增加,从而稀释了CO的浓度;另外,这一部分CO2继续与炉内的C发生反应形成CO气体。

2.2.3 出炉延迟 从反应(3)中看出,出炉延迟,炉内液态电石未及时排出,电石过热和分解,导致反应逆向进行,从而使CO含量降低。

2.2.4 空气泄漏、炉内塌料、大负压操作、电石炉密封破坏 空气进入炉膛内,一方面空气泄露会稀释CO浓度,另一方面CO会与空气中O2发生反应生成CO2,炉气中的CO浓度降低,料面温度升高,易烧损炉盖设备及净化系统设备。

3 气体组分变化与工艺安全

3.1 炉体周围CO浓度

如果电石炉周围CO含量超过300 mg/L,操作人员进入存在CO的相关区域必须使用完全自给式呼吸器,使用手持式CO探测器确定泄漏位置。确定泄漏位置的人员不得单独工作,应让另一名人员在安全距离观察其行动。引起电石炉周围浓度升高的原因有电石炉密封盖熔断,电石炉压力控制装置没有正常工作,料仓水平过低。因此,操作人员必须立即查明任何引起CO水平过高的原因,且所有工作区域应始终保持适当通风。

3.2 氢气含量

工艺气体中含有极具爆炸性的H2和CO混合物。从反应(5)和(6)可知,电石炉内的任何水分都会使这些气体的浓度上升,增加爆炸的危险。一般而言,H2的少量增加或减少显示了原材料中的水分变化,氢气的大量增加表明有漏水现象,以及炉料下方的凝渣减少或电极断裂。在漏水情况下,H2O和H2的含量将急剧升高。

当氢气含量超过20%,或氧气含量超过1.5%时,须关闭电石炉,以防出现爆炸危险。

4 结语

大型密闭电石炉操作者密切监控电石炉工艺气体及电石炉炉体密封的变化,确保尾气中的O2、CO、CO2、H2、H2O和C2H2含量处于正常范围。另外,要制定适当的应急计划,保证每位操作员了解相关的危险及应对措施。电石炉炉气组分随电石炉的原料变化而不同,电石炉原料要稳定,特别是石灰的生烧含量的稳定,是产生稳定气体的重要条件。电石炉密封完好、按时出炉、生产高质量的电石、避免大负压操作等方法可提高电石炉尾气中的CO含量,既可以确保电石炉稳定运行又可以为下游装置提供优质的燃料。

[1]熊谟远,等.电石生产加工与产品开发利用及污染防治整改[M].北京:化学工业出版社,2005.

[2]梁军,等.密闭电石炉尾气煅烧活性石灰研究[J].化学工程与装备,2009,(11):70-71.

TQ161

A

1673-5285(2017)11-0148-03

10.3969/j.issn.1673-5285.2017.11.035

2017-10-27

宋华,男(1984-),2006年毕业于东北大学冶金工程专业。