PCD金刚石刀具车削2A12硬铝合金工艺参数的优化*

2017-11-30周明安巫少龙余文利

王 胜,周明安,巫少龙,杨 帆,2,余文利

(1.衢州职业技术学院 机电工程学院,浙江 衢州 324000;2.浙江工业大学 机械工程学院,杭州 310000)

PCD金刚石刀具车削2A12硬铝合金工艺参数的优化*

王 胜1,周明安1,巫少龙1,杨 帆1,2,余文利1

(1.衢州职业技术学院 机电工程学院,浙江 衢州 324000;2.浙江工业大学 机械工程学院,杭州 310000)

采用特定品牌PCD车刀在英格索尔50T线性高精度导轨FANUC数控车床上,对2A12硬铝合金进行外圆轮廓车加工试验,观察硬铝合金在特定工艺参数下切屑形态及加工质量的变化。利用高端的数字化检测设备及软件,对加工成型的硬铝合金表面进行轮廓度及圆柱度测量。分析特定品牌PCD车刀在不同加工工艺参数下2A12硬铝合金的加工质量,得出最佳的切削进给速度Vf=0.12 mm·r-1、切削深度为ap=1.2mm。结果表明,合理选择加工切削的刀具材料、加工工艺参数,可使2A12硬铝合金切屑成完美的弹性卷屑状,工件表面轮廓与理论轮廓贴近,圆柱精度较高,实现加工2A12硬铝的高效高质量切削。

金刚石刀具;切屑形态;轮廓度

0 引言

硬铝(2A12)合金有良好的机械加工性能,因此被广泛的应用于航空、兵器、数控加工等各个领域。但其在切削加工过程中经常会出现粘刀及大量积屑瘤的现象发生,很大程度上影响了工件加工质量及增加刀具的损坏率[1]。因此,应考虑先进的刀具切削材料,例如人造聚晶金刚石(PCD)[2],其在高温高速加工过程中仍保持良好的切削性能。

目前机械加工中,针对模具钢、钛合金的刀具切削研究比较集中,吴明阳和FM Cabrera等研究了不同的刀具切削金属材料的性能分析[3-5]。汪耀龙和王朋等研究了金钢石车削过程气囊的改进,在一定参数条件下车削工表面件微纳组织的变化与气囊的抛光成形[6-9]。刘志兵等研究了圆弧刃刀具在仿真建模过程中切削参数变化对工件质量影响的预报设计[10]。贾秀杰等研究了刀具切削过程中刀具的钝化影响切削力及表面粗糙度的变化,结论得出刀具钝化越严重其在切削过程中切削力越大,其表面粗糙度越高,表面质量越低[11]。王义强等研究了铣削过程中模具钢的变化特性及疲劳失效的剧变阶段[12]。邱新义等研究了不同机夹刀具切削不锈钢时切削形态及刀具磨损规律[13]。

综上分析,国内学者主要针对硬铝及模具钢经过特定刀具加工后工件内部结构的变化,并未涉及表面质量的研究,研究成果有一定局限性。因此本文主要研究PCD刀具在车削硬铝合金2A12过程工艺参数对其表面质量、切屑形态等方面的影响。

1 试验材料及方法

1.1 试验材料

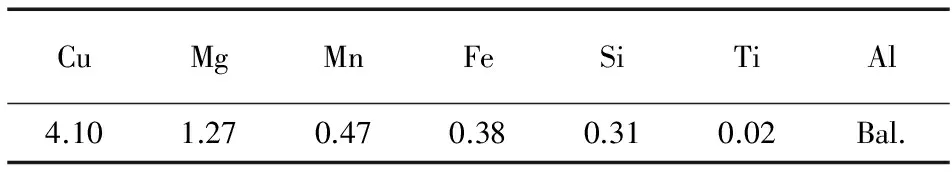

试验材料为2A12铝合金毛坯,硬铝合金的主要成分[13],见表1。

表1 硬铝合金棒料的化学成分(质量分数,%)

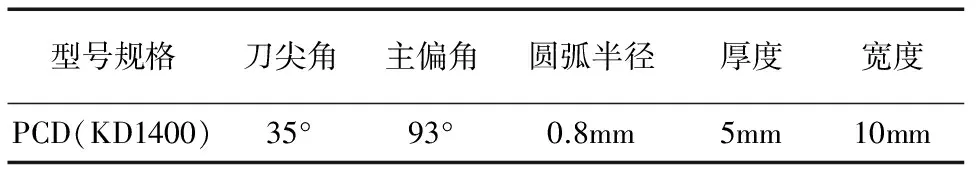

试验刀具,采用Kennametal公司的特定PCD刀具,其几何参数如表2。

表2 刀具的几何参数

1.2 试验方法

选择FANUC数控系统,型号为:大连机床英格索尔50T线性高精度导轨数控车床,将PCD刀具装夹到成都英格生产的压板式机夹刀杆上,将D=50mm的2A12棒料进行正交切削实验。如图1安装好精制的金刚石材料车削刀具,进行切削试验。采用FANUC系统编程的G71粗车指令,结合粗车刀具先将的大部分毛坯余量去除后,留有按照正交试验加工参数的余量,再利用PCD刀具结合G70精车指令,进行切削精加工成形试验。

图1 正交优化车削试验过程

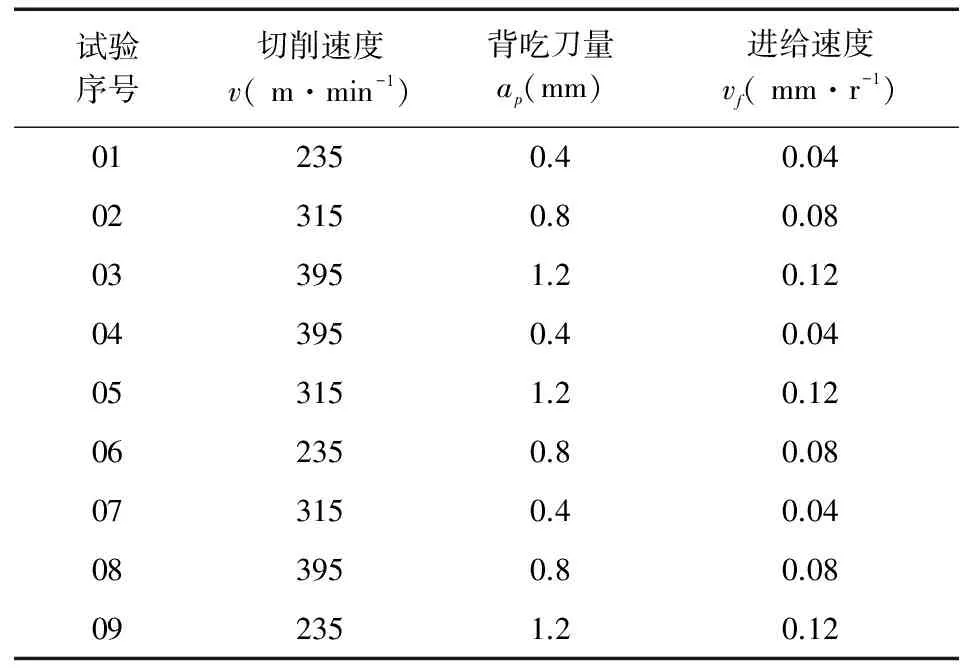

表3为正交数据分布情况,设置相应的加工工艺参数,采用正交优化的方法进行切削加工。

表3 选择加工工艺参数设置正交优化试验

按照试验的序号,分别采集切削试验后的工件,进行编号,并利用数字检测技术对其切屑形态、轮廓、粗糙度等进行综合分析。

2 试验结果与分析

2.1 工艺参数对切削形态的影响

车削上通常使用刀具进给速度Vf的单位是:mm·r-1,即刀具的移动速度V和工件主轴转速S存在着一定的比例公式V(mm·min-1)=S×Vf,PCD金刚石刀具在英格索尔50T数控车床上,对硬铝2A12进行实际车削,观察宏观状态下的切屑形态。

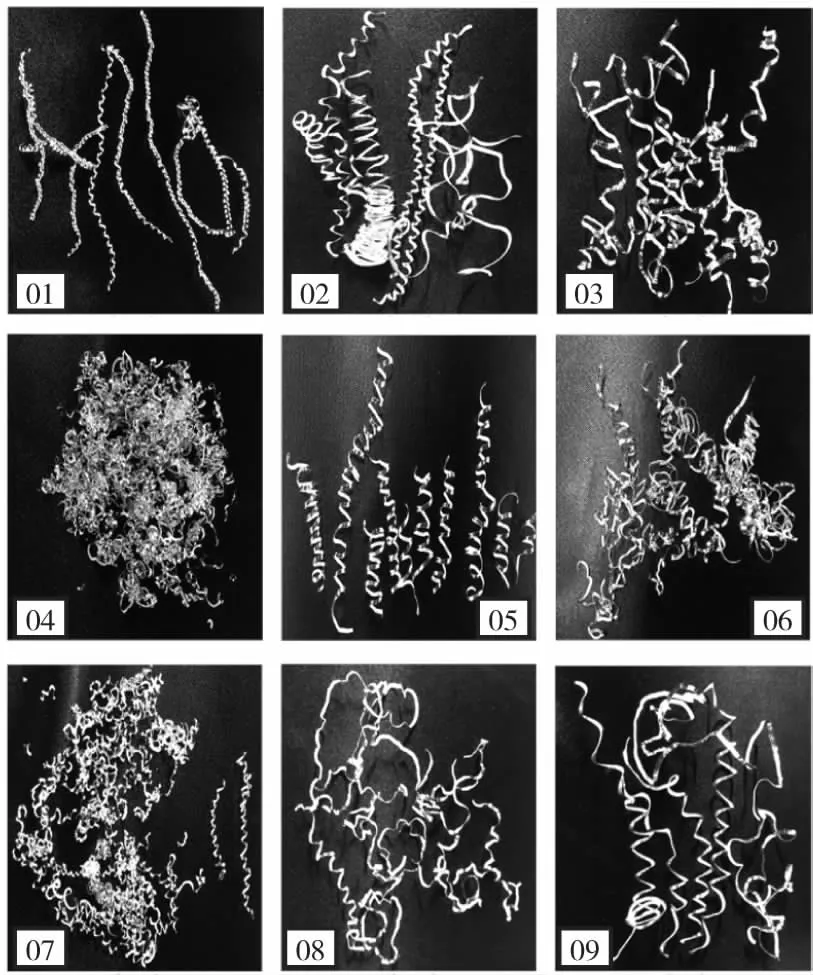

图2根据正交试验参数,显示9种工艺参数下的切屑形态。不难发现,不同工艺参数加工后的切屑形态各不同,按照工艺参数的设置相应的对切屑进行编号。当ap由0.4 mm增加至0.8 mm(即编号01~03切屑的变化),切屑形态由粉粒状断屑逐渐发展为成根条形螺纹状,并有向崩碎状切削发展的趋势。崩碎状切屑是数控车加工过程中要求避免的一种形态,此形态下切削工件与刀具切削力瞬间增加,刀具急剧磨损。仔细比对不难发现,05号切屑形态,在9件试样中,其切屑形态程现的规则弹簧状,并且此参数在切削过程中,切削声音良好、刀具切削平稳、排屑顺畅规整(均匀的往刀杆后方排屑不粘刀),相比较另外8种切削过程其属于最佳的切屑形态及排屑模式,此时的工艺参数为:S=2000 r·min-1,ap=1.2 mm,F=0.12 mm·r-1。

图2 正交试验时采集的切屑形态

2.2 工艺参数对工件表面轮廓度的影响

正交试验研究了2A12硬铝合金在PCD刀具切削过程中,表面轮廓度曲线变化规律,采用CV3200轮廓度测量仪,结合Formtrac软件对加工成形进行轮廓测量。分别测量与正交试验编号对应的01~09号试验2A12硬铝合金样品,得出工件实际表面的轮廓度曲线,利用CAD软件对实际轮廓度和理论设计的轮廓度进行比对,如图3所示。

图3 正交试验后工件轮廓度曲线比对

综合分析图3比对曲线,05号参数比对图中,实际测量的轮廓和理论设计的轮廓最为贴近,即轮廓加工精度最佳,其切削参数为:S=2000 r·min-1,ap=1.2mm,F=0.12 mm·r-1,可见此参数在整个综合切削过程中,最为合理有效,切削三要素配合最佳,能够得到高质量的轮廓。而偏离最为严重的是01号实验参数,其在9件试样测试中,轮廓偏离的最为明显,其有3处较为明显的偏离,其切削参数与05号最大的区别是ap、F相差较大。由此可见轮廓度的控制,背吃量和进给量较小时在PCD刀具加工硬铝材质工件时其轮廓度难保证,要得到高精度的轮廓需要合理结合主轴转速、背吃刀量、进给量综合设置。

2.3 工艺参数对粗糙度(光洁度)的影响

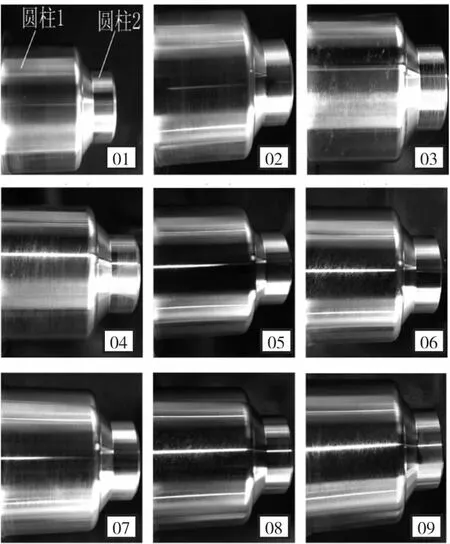

从图4不难看出,正交试验编号05成形的工件,用肉眼及1500W像素拍照分析其表面光洁度平整均匀,因05号参数切屑形态最佳确保表面无划伤,其余工件表面稍有划伤及光洁度不高。

图4 正交试验后工件表面光洁度变化形态

粗糙度值的高低完全能够决定金属工件加工是否合格,利用北京润宝便携式高精度粗糙度仪(分别率:0.001μm),分别对图4每个工件的2段圆柱进行表面粗糙度的测量,每段圆柱测量3次,并取平均值进行计算,最终测量结果如表4所示。

表4 不同工艺参数状态下的粗糙度值

从表3中综合分析,对9件试样的粗糙度进行比对,得到如下粗糙度变化曲线如图5。

图5 正交试验后工件粗糙度变化曲线

分析图5不难发现,粗糙度随着工艺参数的变化,呈现出规则变化趋势。整体分析发现,粗糙度精度最高的工艺参数集中在正交试验的01号和05号工艺参数,但是结合图2、图4,综合分析01号工艺参数车削过程中导致的排屑不良,将已加工表面划伤,使得其表面光洁度不好,而05号工件表面光洁度较高。综上分析可知,硬铝合金在PCD刀具车削过程中,即要确保工件的光洁度,又能得到高精度的表面粗糙度,则综合选择05号工艺参数进行车削,得到最佳的车削效果。

2.4 工艺参数对圆柱度的影响

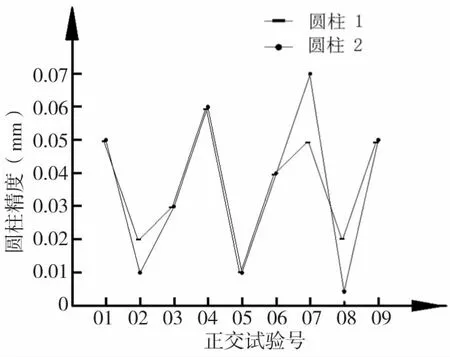

将硬铝合金正交试验后的9件试样,在数字化检测实验室内,调整合适的温湿度,放置24h后,用西安爱德华公司的三坐标测量机,进行圆柱度的检测。对9件试样的圆柱度进行整理归纳,得到如下圆柱度变化曲线如图6所示。

图6 正交试验后工件圆柱精度变化曲线

从图6中不难发现,试验的9件硬铝合金样品中,经过三坐标的数字检测及圆柱精度变化曲线可以得出,圆柱1与圆柱2在大小上比较是所有小圆柱。圆柱1的圆柱精度最高的试样出现在试验序号05处,即工艺参数是S=2000 r·min-1,ap=1.2 mm,F=0.12 mm·r-1。大圆柱2的圆柱精度最高的试样出现在试验序号08处,即工艺参数是S=2500r·min-1,ap=0.8 mm,F=0.08mm·r-1。

比较分析,05号与08号试验参数,二者的切削三要素均有不同,而实际的圆柱度差值只为:0.01-0.004=0.006mm,非常之小。此差值在车削精度上影响可以忽略,当然也存在检测者的测量误差的因素,综合分析图6,可以得出PCD刀具车削硬铝合金时,在同一工件上,不分大小圆柱其车削的圆柱度精度较高的车削参数是05号参数,在该车削三要素的试验下,工件的圆柱度可达到公差要求精度的0.01mm的标准。

3 结论

本文研究了特定品牌PCD刀具在车削2A12硬铝合金过程中切削速度、背吃刀量、刀具进给速度等工艺参数的变化,对成型工件表面质量及切屑形态的影响。研究表明PCD人造聚晶金钢石刀具在加工工艺参数选择V=315m·min-1,ap=1.2mm,Vf=0.12mm·r-1时,硬铝切屑呈现规则螺纹卷屑状排出,不挤压和刮伤已加工的高质量表面,无车削加工积屑瘤产生,刀具损耗小,工件车削加工成形过程中的轮廓度与理论设计的轮廓度越为贴近,工件的粗糙度值最低,加工的表面质量最好。

[1] 朱晓丽, 邓继文, 陈佃阳. 高效车削铝合金刀具结构 设计及切削性能研究[J]. 制造技术与机床,2016(2):95-96.

[2] 李启泉,张旺玺,刘书锋,等.不同PCBN刀具车削硼铸 铁的对比研究[J].金刚石与磨料磨具工程, 2015, 35(2):63-64.

[3] 吴明阳,赵旭,计伟,等. PCBN刀具切削高温合金锯齿形切屑形成机理[J].机械工程学报,2016, 52(3):179-186.

[4] 王义强, 闫国琛, 邱红钰,等. 刀具形状及工艺参数对模具钢NAK80高速切削过程的影响[J].兵器材料科学与工程, 2015, 38(2):5-9.

[5] FM Cabrera, E Beamud, I Hanafi, et al. Fuzzy Logic-Based Modeling of Surface Roughness Parameters for CNC Turning of PEEK CF30 by TiN-Coated Cutting Tools[J]. Journal of Thermoplastic Composite Materials, 2010, 24(3):399-412.

[6] 汪耀龙,胡亚辉,孙建波,等.基于正交试验的高速切削钛合金切削力研究[J]. 工具技术, 2016,50(2):17-18.

[7] 吴明明,李顺才,袁冠雷. 低速干车削条件下车刀温度的红外测试研究[J]. 机床与液压, 2016, 44(5):72-73.

[8] 王朋,杜雪,回长顺. 金刚石车削表面微纳织构的气囊抛光改进[J]. 光学学报, 2015, 35(3):262-268.

[9] 刘志兵,王西彬,方泽平.圆弧刃刀具微细非自由切削参数建模与预报[J]. 农业机械学报,2010, 41(3):204-208.

[10] 贾秀杰,李剑峰,孙杰.刀具钝化对切削力及表面粗糙度的影响[J].计算机集成制造系统,2011, 17(7):1430-1434.

[11] 王义强,韩子渊,叶国云,等.高速铣削SKD61模具钢表面完整性与疲劳寿命[J].计算机集成制造系统,2011, 21(11):2995-3000.

[12] 邱新义, 李鹏南,唐思文,等. 不同刀具硬铣削3Cr13Cu不锈钢的切屑形态及磨损性能[J]. 机械工程材料, 2015,39(10):61-63.

[13] 夏卿坤, 刘志义, 王恒,等. 热暴露对预变形2A12铝合金组织和性能的影响[J]. 材料热处理学报,2013,34(10):67-68.

OptimizationofDuraluminTurningTechnologicalParameterwithDiamondCutter

WANG Sheng1,ZHOU Ming-an1,WU Shao-long1,YANG Fan1,2,YU Wen-li1

(1.Department of Mechanical Engineering, Quzhou College of Technology, Quzhou Zhejiang 324000, China;2. School of Mechanical Engineering,Zhejiang University of Technology, Hangzhou 310000, China)

It uses a special PCD cutter in Ingersoll Rand 50T high precision linear guide of FANUC NC lath, do external turning machining experiment on 2A12 Hard Aluminum Alloy, and study the different quality and chip morphology under special machining process parameters. Analyzing the machining quality of profile and cylindricity using special PCD cutter, which through the test of digital measurement system。And optimize the feed speed ofVf=0.12 mm·r-1,cutting depthap=1.2mm. As a result,a reasonable choice of tool and material and process parameter can make 2A12 Hard Aluminum Alloy well curling,surface profile precision higher,cylindricity precision higher,thus the high machining efficiency and high machining quality of 2A12 Hard Aluminum Alloy has come ture.

diamond cutter; shape of chip; profile tolerance

1001-2265(2017)11-0134-04

10.13462/j.cnki.mmtamt.2017.11.035

2016-10-13;

2016-11-10

国家自然科学基金面上资助项目结题成果(51475421);浙江省教育厅科研资助项目(Y201636356)

王胜(1985—) 男,浙江衢州人,衢州职业技术学院实验师,研究方向为数控机床及自动化加工技术,(E-mail)158942287@qq.com。

TH162;TG519.1

A

(编辑李秀敏)

本刊欢迎订阅!

欢迎在线投稿!

欢迎刊登广告!

http:∥www.zhjcz.com.cn