板料初始温度及冲压速度对

2017-11-29刘全义张贵杰李昆昆夏亮亮

刘全义,张贵杰,李昆昆,夏亮亮

(华北理工大学 冶金与能源学院,河北 唐山 063210)

板料初始温度及冲压速度对

刘全义,张贵杰,李昆昆,夏亮亮

(华北理工大学 冶金与能源学院,河北 唐山 063210)

22MnB5高强钢;热冲压成形;初始温度;冲压速度;有限元分析

采用DEFORM软件以唐钢生产的厚度为1.4 mm的22MnB5汽车用高强钢为材料,建立了热冲压成形的有限元分析模型,研究了板料初始温度及冲压速度对热冲压成形过程的影响。研究结果表明,总负荷随着22MnB5板料初始温度的升高呈现出逐渐降低的趋势,22MnB5钢的成形初始温度应选择在900 ℃。当冲压速度低于50 mm/s时,冲压成形过程中奥氏体可能已经发生转变。受到应变速率和材料内部温度这2种影响因素的制约,使冲压成形后的最大应力随着冲压速度的增加呈先降低后增长的趋势。冲压速度宜选择在50~60 mm/s之间。

随着21世纪的科技进步以及居民生活条件的改善,使用汽车作为代步工具逐渐被更多的人所认可,汽车的产销量增涨非常迅猛。汽车行业连年以惊人的速度发展,加上日益严重的大气污染,汽车尾气带来的风险问题受到越来越多的人的关注。为了保证车辆的安全性能、降低油耗、减少尾气排放,世界上较大的汽车公司逐渐推出轻重量化的概念车型,并积极寻求途径来实现它[1]。其中,最重要的途径就是采用高强钢代替普通钢作为汽车的结构材料。高强钢的成形性能和传统钢铁相比相差甚远,在室温条件下难以变形,极易产生开裂、回弹等缺陷,对模具的寿命构成了挑战[2]。伴随着热冲压成形[3]的出现,这些难题逐渐被克服,热冲压零件在汽车工业中的应用越来越广泛。热冲压成形过程复杂,并且考虑到热力耦合问题,往往通过有限元分析方法进行辅助分析[4,5]。

该项研究以唐钢生产的厚度为1.4 mm 的22MnB5汽车用高强钢为热冲压板料,采用DEFORM软件建立了热冲压成形的有限元分析模型,研究了板料初始温度和冲压速度对冲压成形过程的影响。

1 热冲压成形有限元模型的建立

构建的有限元分析模型,一般包括凸模、凹模以及板料等内容,用以模拟分析整个高强钢板热冲压成型过程。按照现实生产条件下热冲压成形的模具运动规律,在数值模拟时假设凹模保持静止状态,使凸模按着工程条件向凹模方向运动。一般情况下,热冲压成形有限元建模内容如下:材料模型、几何模型、网格模型、模具和板料间的接触形式、边界条件设置和确定预定义场、分析步设置。

1.1 材料模型

由唐钢生产材料22MnB5,化学成分如表1所示,上模冲程结束后需要将材料在模内进行冷却淬火形成马氏体。避免出现贝氏体的最低冷却速率是30 ℃/s。考虑到变形过程,奥氏体向马氏体的转变会受阻,为了更好地形成成分均匀、性能优异的板条状马氏体组织,应将冷却速率控制在40 ℃/s以上。

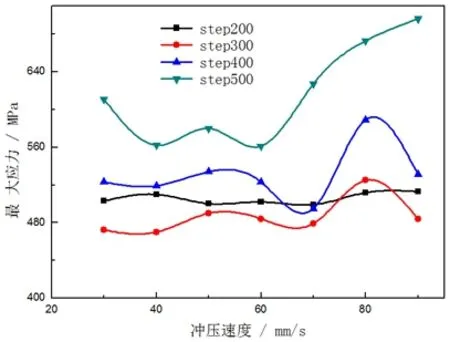

表1 22MnB5成分/%

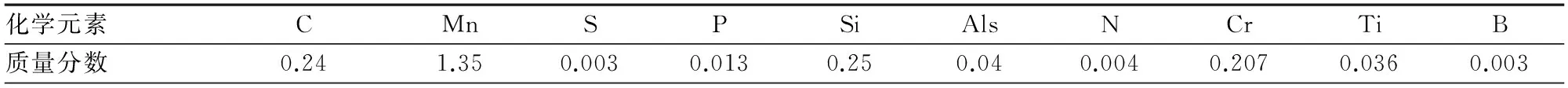

使用热模拟试验机Gleeble-3500进行高温拉伸实验来研究钢板在高温境中的热流变行为,实验温度参数主要设置为500 ℃、600 ℃、700 ℃、800 ℃、850 ℃、900 ℃、950 ℃,应变速率为0.1 s-1。获得22MnB5真应力应变曲线如图1所示。

图1 22MnB5真应力应变曲线

1.2 几何模型

和实体模型相比,几何模型主要是以满足顺利完成数值模拟求解过程目标来进行便利化处理的有效措施。由于变形过程的对称性,为了简便计算,采用冲压过程的1/4模型部分进行模拟。利用三维软件Creo制作的1/4几何模型如图2所示,模型主要由凸模、凹模以及坯料所组成。凹模圆角半径为13 mm、凸模圆角半径为11.5 mm,其模具间隙为1.5 mm,冲压深度为57.91 mm。

徕卡为旗下使用APS-C幅面传感器的CL系统增加了机身颜色选项。新的银色机身使用黑色蒙皮包裹,参数性能均与黑色版一致。

图2 1/4几何冲压模型[6]

1.3 网格模型

网格划分质量的好坏是有限元数值模拟成功与否的关键所在,Deform软件拥有强大的网格重划分能力,为模拟出实际的变形行为提供了可靠保障。具体的网格划分参数:板料划分网格100 000个,最小边长为0.508 mm;凸模划分网格为32 000个,最小边长为1.807 mm;凹模划分网格为32 000个,最小边长为2.042 mm。

1.4 模具和板料间的接触

在热冲压过程中,模具和板料之间存在接触、摩擦和传热。设置接触容差为0.01 mm,摩擦系数为0.1,设定板料与模具之间的传热系数为50 W/(m·℃)。

1.5 模具和板料间的接触

设定凹模位置固定不变,凸模垂直向下运动,凸模和凹模完成合拢时运动停止,计算结束。在模拟前处理时设定室温及模具初始温度20 ℃,选定模具的自由平面和镜像平面。坯料同样设置好自由平面和对称的镜像平面。

1.6 控制分析步长的确定

分析控制过程中要确保计算的连续进行,每一步的计算长度都需要小于划分网格的最小边长的一半。初步划分的网格最小边长为0.508 mm,每步的允许的最大计算长度为0.254 mm,本模拟过程设定计算步长为0.116 mm。由于热冲压过程时间极短,热冲压过程主要是通过模具运动路程来进行控制变形,对于冲压过程的分析步长控制来说,按照模具运动的路程比按照时间来控制显得更加合理一些。

2 不同影响参数下的有限元求解分析

2.1 不同板料初始温度的有限元求解分析

热冲压过程中,当板料的初始温度不同时,板料的成形性能将发生改变,一般表现在塑性成形过程实现的难易上。因此,分析了成形力在不同钢板初始温度条件下的变化情况。由于22MnB5钢的完全奥氏体化温度在800 ℃以上,需要保证在板料完全奥氏体化的条件下进行热冲压变形过程,故在800 ℃以下进行模拟计算变得没有意义。因此,设置板料的初始温度分别为800 ℃、850 ℃、900 ℃、950 ℃,以此进行模拟计算分析。得出在1/4模型中硼钢坯料在热冲压变形过程中的总负荷曲线,如图3所示。

图3 硼钢坯料在热冲压变形过程中的总负荷曲线

通过图3可知,由于随着温度的提高,钢材硬度减小,变形抗力开始降低,材料成形变得更加容易,所以总负荷随着22MnB5坯料初始温度的升高呈现出逐渐降低的趋势。

但是,温度并不是越高越好。如果温度过高,即便采用气体保护、钢板涂层保护等手段对板料进行保护,22MnB5钢板坯料表面的氧化现象也会变得非常严重。零件表面的氧化层夹杂在热冲压变形过程中很难去除。不仅如此,因为温度过高还会引起22MnB5板料过热过烧,从而严重影响成形后的零件质量。

考虑到热冲压成型板料的成形性和高温阶段容易造成的缺陷两方面因素,22MnB5钢的成形初始温度宜选择在900 ℃。

2.2 不同板料初始温度和不同冲压速度的有限元求解分析

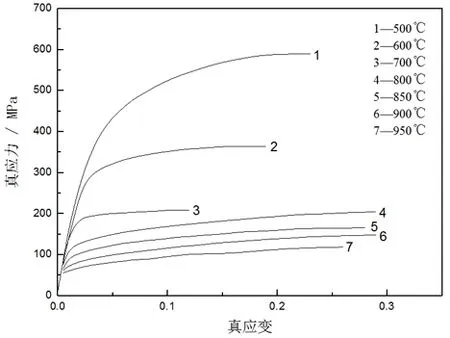

热冲压成型工艺中,坯料的变形一定要在奥氏体态下完成,要求使用较大的冲压速度,让板料尽可快成形。如果成形速度较小,温度将会降低很快,随着温度的降低,坯料的变形抗力会逐渐增加,导致出现加工硬化现象,进而造成成形困难。与此同时,冲压速度的不同会影响成形过程的快慢程度,从而影响了成形结束时零件上的温度分布情况,进而影响了保压、冷却时制件的温度和应力分布。同时,成形力的大小也受到冲压速度的影响,冲压速度越快,变形越剧烈,往往会造成冲压缺陷。为了研究在不同冲压速度下所引起的不同效果,现选取的冲压速度分别为30 mm/s、40 mm/s、50 mm/s、60 mm/s、70 mm/s、80 mm/s、90 mm/s的7组数据对900 ℃的坯料进行有限元模拟,得到不同冲压速度下成形后的零件最低温度如图4所示。

图4 不同冲压速度下成形后的零件最低温度

从图4中可以看出,板料热冲压成型结束时,冲压速度的升高会导致板料温度的增大。原因是当板料热冲压成型的初始温度相同,如果冲压速度升高将会使所需的冲压成型时间缩短,并导致板料与模具和空气进行热量交换的时间缩短,从而将会使板料冲压成型结束时的温度升高。但是当冲压速度低于50 mm/s时,冲压成形后零件的最低温度将低于400 ℃,此时奥氏体可能已经发生了转变,不能为后续冷却淬火保证单一的奥氏体环境,不利于零件的成型质量。

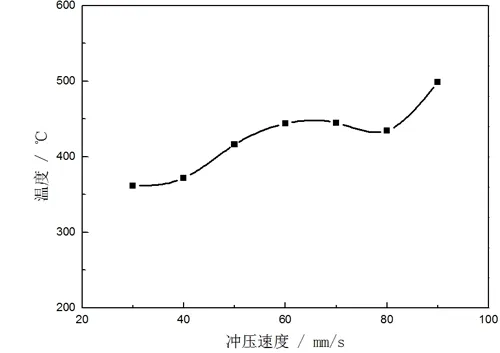

得出在成形过程中不同冲压速度下零件的最大应力如图5所示

图5 成形过程中不同冲压速度下零件的最大应力

在热冲压变形中,不仅应变速率对应力有影响,同时材料内部温度变化也对应力大变化有影响。这双重影响因素综合制约着最大应力随着冲压速度变化形成图5所示的趋势。

从图5中可以看出,冲压到第200步(step 200)时,不同冲压速度下的最大应力还没有出现多大的差距。此时,由于材料的变形不够剧烈,所产生的变形热不多,变形抗力在不同冲压速度下的增加相差不大。随着冲压过程的继续变形,变形程度加大,随着应变速率的增加变形抗力也在增加,这时,由于受到变形速度的影响材料内部温度变化比较大,对热冲压变形过程的影响变得显著起来,影响了应力的分布(step 300、step 400)。

在热冲压变形过程结束时(step 500),零件板料成形过程中的最大应力随着冲压速度的增加呈现出先下降后上升的趋势。重要原因是因为应力受到应变速率和材料内部温度这2种因素影响,致使随着冲压速度变化最大应力形成step 500这样的趋势。首先,金属变形的应变速率随着冲压速度的增大而增加,虽然此时的变形抗力有所增长,但材料的变形区温度在速度增大的同时逐渐积累,也在逐步变高,受到温度影响变形抗力有减小的趋势,在这种情况下,流变抗力的影响温度占据主导地位,所以应力随着冲压速度的增大反而呈现出了减小的趋势。当冲压速度超过60 mm/s时,随着冲压速度的增加,应变速率的影响开始变得比温度的影响更为显著,最大应力呈现出了上升的趋势。

从图5中可以看出,横坐标的冲压速度分别为70 mm/s、90 mm/s时的第300步、第400步2条曲线呈现出下降的趋势,说明70 mm/s、90 mm/s的冲压速度在冲压过程中温度变化对应力的影响较大。但是,在热冲压变形结束时,模具和板料的接触区域面积增大,变形最为剧烈,此时在较高的冲压速度下应变速率的影响能力要强于温度。

当冲压速度较高时,22MnB5板料的变形温度比较高,同时材料内部承受的变形抗力随着速度上升有所增加,这时特别容易造成的材料损坏,最终形成冲压件缺陷,将严重影响成型件的质量,同时如果冲压速度太大,极易造成冲压件减薄现象。

冲压成形后,基于对成形后零件的最低温度和最大应力的影响方面考虑,模具的冲压速度宜选择在50~60 mm/s之间。

3 结论

(1)总负荷随着22MnB5板料初始温度的升高呈现出逐渐降低的趋势。随着温度的提高,钢材硬度减小,变形抗力开始降低,材料成形变得更加容易。如果温度过高,22MnB5钢板坯料表面的氧化也会变得非常严重,产生的氧化铁皮层夹杂在零件表面会难以去除。过高的温度也可能会导致22MnB5板料过热过烧,从而影响零件的成型质量。考虑到热冲压成形板料的成形性和高温阶段容易造成的缺陷两方面因素,22MnB5钢的成形初始温度宜选择在900 ℃。

(2)在板料热冲压成形结束时,冲压速度的升高会导致板料温度的增大。但是当冲压速度低于50 mm/s时,冲压成形后零件的最低温度将低于400 ℃,此时奥氏体可能已经发生了转变,不能为后续冷却淬火保证单一的奥氏体环境,对零件的成型质量会有影响。零件板料成形后的最大应力随着冲压速度的增加出现先下降后上升的趋势。这主要是因为不仅应变速率对应力的大小有影响,材料内部温度变化对应力也有影响,这2种影响因素综合制约着冲压成形后的最大应力随着冲压速度变化形成先降低后增长的趋势。冲压速度较高时,22MnB5板料的变形温度会比较高,材料内部承受的变形抗力较大,在热冲压过程中特别容易造成材料损坏,同时,冲压速度过大,极易造成冲压件减薄现象。基于对成形后零件的最低温度和最大应力的影响方面考虑,热冲压工艺中的冲压速度宜选择在50~60 mm/s之间。

[1] 蔡玉俊, 王玉广, 李国和,等. 超高强度钢板热冲压成形CAE技术的研究现状与发展趋势[J].锻压技术, 2011, 36(4):7-11.

[2] 林建平, 王立影, 田浩彬,等. 超高强度钢板热冲压成形研究与进展[J].热加工工艺, 2008, 37(21):140-144.

[3] Yann N. Hot stamping : a new hot forming technology[J]. Thys. Techf., 2005,6(9):40-47.

[4] 何育军, 谢延敏, 田银,等. 热冲压成形数值仿真及模具冷却系统参数研究[J]. 锻压技术, 2015, 40(11):148-154.

[5] 谢晖, 凌鸿伟. 基于Archard理论的热冲压模具磨损分析及优化[J].热加工工艺, 2016,45(1):100-104.

[6] 刘全义, 张贵杰. U形汽车冲压件简化模型的构建[J].华北理工大学学报(自然科学版), 2017, 39(1):40-45.

EffectofInitialTemperatureofSheetMetalandStampingSpeedon22MnB5HotStampingProcess

LIU Quan-yi, ZHANG Gui-jie, LI Kun-kun, XIA Liang-liang

(College of Metallurgy and Energy, North China University of Science and Technology, Tangshan Hebei 063210, China)

22MnB5 high strength steel; hot stamping; initial temperature; stamping speed; finite element analysis

By using DEFORM software, finite element analysis model of hot stamping was built by thickness of 1.4 mm 22MnB5 high strength steel as the material. The influence of initial temperature of sheet metal and stamping speed on hot stamping process was researched. The results show that with the increase of the initial temperature of the 22MnB5 sheet, the total load decreases gradually . The initial temperature of 22MnB5 steel should be selected at 900 ℃. When the stamping speed is lower than 50 mm/s, austenite may have changed in the stamping forming process o. With effect of the two factors of strain rate and internal temperature of the material, the maximum stress after stamping forming decreases firstly and then increases with the increase of the stamping speed. The best choice of stamping speed is between 50~60 mm/s.

2095-2716(2017)04-0041-06

2017-05-07

2017-09-15

22MnB5热冲压成形过程的影响

TG306

A