数值分析方法在微波辅助破岩中的应用

2017-11-29陈超刘建

陈超,刘建

(1. 华北理工大学 矿业工程学院,河北 唐山 063210;2. 河北省矿业开发与安全技术实验室,河北 唐山 063210)

数值分析方法在微波辅助破岩中的应用

陈超,刘建

(1. 华北理工大学 矿业工程学院,河北 唐山 063210;2. 河北省矿业开发与安全技术实验室,河北 唐山 063210)

微波照射;岩石强度弱化损伤;数值模拟

主要介绍了几种与微波照射岩石相关的数值模拟研究。微波照射加热预处理岩石可改变矿石性质,使岩石强度降低,改善矿物解离能力,提高破岩效率。随着计算机模拟技术的发展及应用,运用数值模拟软件进行微波破岩研究,可以通过改变微波照射时间、功率密度、脉宽、岩石种类等因素,能得到微波照射下裂隙周围应力变化情况及微裂纹的萌生和发展规律,并可更好地分析微波照射下晶体颗粒边界破坏过程,有利于从微观角度揭示微波辅助照射致使岩石损伤破坏机理。

微波辅助机械破岩是在岩石破碎之前,首先采用微波照射岩石对其进行预加热,使其内部产生微裂纹而使岩石受到损伤,进而使强度降低[1-6]。微波辅助破岩法具有效率高、能量密度大,破碎块度可控、附带损伤小,安全可靠、适应性广、无污染性等特点,是改善工艺以及降低碎岩成本的重要发展方向[1-4]。

利用计算机模拟可对微波照射下岩石强度降低进行细观分析,研究微波辅助破碎岩石矿物的损伤过程及损伤机理,分析微波照射时间、功率、功率密度、波长等不同加载条件对岩石强度的影响,有利于选取最为合理的使岩石强度最大程度降低的微波加载条件。此外,随着计算机模拟技术的发展,运用数值模拟可节约研究成本,具有很强的灵活性和随机性[7]。主要介绍了有限差分法(FLAC)、颗粒流离散元法(PFC)、有限元分析在微波照射辅助破岩方面的应用研究进展。

1 应用有限差分法研究微波破碎的进展

1.1 功率密度对矿石强度影响

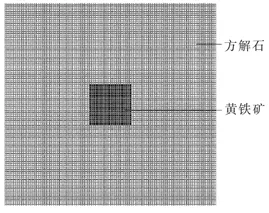

Whittles等[8]采用FLAC V3.3 2D研究微波电场强度对矿石强度折减的影响作用,建立15 mm×30 mm方解石试样模型,黄铁矿矿物颗粒占总体积的10%,其尺寸为1 mm×1 mm,矿物颗粒随机分布在模型区域内,得到矿物成分分散的矿体,试样模型如图1所示[8]。

研究结果表明:不同微波加热条件可对试样强度产生折减效果,且不同微波功率或功率密度下,试样强度产生折减的时间段不同,折减程度也不相同。功率水平为2.6 kW时,试样抗压强度折减主要在5~30 s时间段内,而在0~5 s时间段内强度折减不明显;功率密度为1×1011W/m3时,强度折减主要在0~0.25 s时间段内,而照射时间在0.25~1 s内,对强度折减效果不大;且后者对强度折减效果明显大于前者,因为不同材料的介电性质不同,导致不同矿物成分对微波能量的吸收能力不同,且在高功率密度下,黄铁矿颗粒能在短时间内产生高温,致使试样内产生了很高的温度梯度,产生的膨胀热应力使试样发生很大程度强度折减[8]。

图1 方解石、黄铁矿矿石模型

1.2 微波传递方式对矿石强度影响

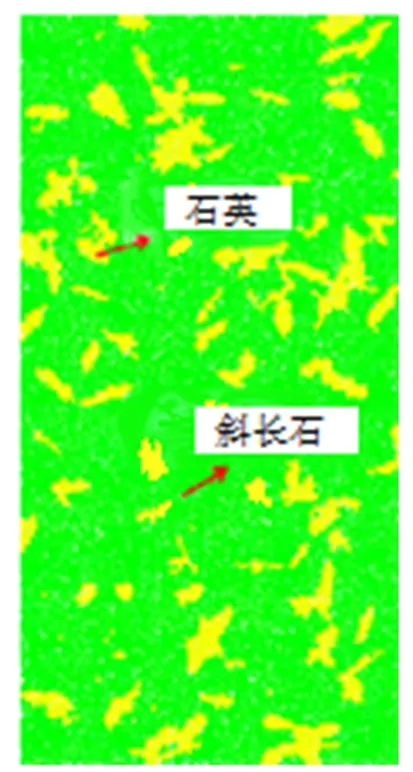

Jones等[9]采用FLAC V4.0 2D研究了不同功率下连续波和脉冲波对简化黄铁矿和方解石矿石试样单轴抗压强度的影响。建立74 mm×37 mm单轴压缩试样模型,试样模型由99%方解石和1%黄铁矿颗粒组成,其中黄铁矿颗粒尺寸为0.5 mm×0.5 mm,黄铁矿颗粒随机分布在试样内,试样模型如图2所示[9]。

图2 样本模型

研究结果表明:不同微波照射时间、功率密度、微波传递方式均能影响试样单轴抗压强度折减。无论采用连续波或脉冲波,随照射时间增加或功率密度增大,试样内部损伤越发严重;且在不同功率密度、时间加热条件组合中,高功率、低时间在试样强度折损程度和加热效率上占优,这是由于功率密度越高,黄铁矿颗粒吸收热量升温就会更快,试样内部能在短时间内产生更高温度梯度,膨胀热应力大于试样强度值,从而对试样产生更大热损伤。但脉冲波与连续波相比,虽功率密度和加热时间增大,但试样单轴抗压强度折减程度却有所降低[9]。

1.3 微波照射时间及矿物晶体大小对岩石颗粒损伤的影响

戴俊[10]、秦立科[10]采用FLAC 2D 5.0对由方解石和黄铁矿组成的二维应力简化岩石模型进行计算。最终建立模型尺寸为1 mm×1 mm,黄铁矿晶体颗粒位于模型中心,尺寸为0.2 mm×0.2 mm;模型共划分10 000个单元,单元长度为0.01 mm,如图3所示[10]。

图3 计算模型

研究结果表明:在固定功率密度1010W/ m3微波照射下,试样内部能在极短时间内发生剪切和拉伸屈服,剪切屈服主要位于颗粒对角方位,拉伸屈服主要位于水平和竖直中心线方位,黄铁矿晶体屈服从4个角点开始,随时间增加沿晶体边界发展、闭合,最终产生沿晶破坏。随黄铁矿晶体颗粒尺寸增加,2种屈服所占比例发生变化,晶体尺寸小于0.5 mm时,剪切屈服大于拉伸屈服,尺寸大于0.5 mm时,拉伸屈服大于剪切屈服,说明晶体大小能影响及决定岩石颗粒屈服类型[10]。

2 应用颗粒流离散元法研究微波破碎的进展

2.1 不同微波加载条件对微裂纹发育的影响

王浩等[11]采用颗粒流离散元PFC 2D建立了由透波材质方解石和吸收微波材质方铅矿组成的简化二维模型,颗粒间采用平行粘结,模型尺寸为20 mm×40 mm,颗粒最小半径为0.1 mm,最大与最小半径之比为1.66,如图4所示[11],方铅矿颗粒半径为0.5 ~3 mm,占总颗粒10%。

图4 由方铅矿和方解石颗粒组成的模型

研究结果表明:微波功率密度、频率、时间、脉宽均对方铅矿微裂纹发育产生影响。初始微裂纹主要在方铅矿颗粒和方解石颗粒边界生成,随照射时间增长,微裂纹向方解石内部扩展延伸;输入相同能量,采用的微波功率密度越大,试样微裂纹发育程度越大;其他条件一定,随微波频率增加,模型试样生成微裂纹数目越多,但随微波照射时间延长,微裂纹数目增长越来越缓;在一定微波脉宽范围内,脉宽越大越有利于微裂纹发育,矿石颗粒抗压强度下降值也就越大[11]。因此,选取合理微波加载条件组合,不但可最大程度降低矿石强度,而且有利于对矿石进行后续磨矿,这对微波辐射过程中降低能耗提高效率具有很大意义。

2.2 不同微波间断比尺和照射时间诱发岩石损伤研究

唐阳等[12]采用离散单元PFC 2D数值软件,构建石英和斜长石两相物质模型,采用不同间断比尺和微波照射时间,对微波诱发损伤进行了数值模拟。模型尺寸大小为40 mm×20 mm,如图5所示[12],颗粒最小粒径为0.1 mm,模型由26%的石英和74%的斜长石组成。

图5 数值模型

研究结果表明:微波间断性照射和延长照射时间对试样损伤均有明显的影响,随间断比尺和照射时间的增加,试样损伤程度越大;且通过对比不同条件下裂纹产生数量发现,可选择不同间断比尺与照射时间的配比,达到相同损伤效果。微裂纹的产生拓展起始于石英与斜长石交界面,主要集中在晶体尖角和棱角处,裂纹围绕着石英不断拓展延伸进入斜长石内部,最终呈现放射状张拉破坏。对不同微波辐射时间下的花岗岩做CT扫描,表明数值模拟结果符合试验下的裂纹分布形态,验证了利用离散元法模拟微波照射诱发岩石损伤的可行性[12]。

2.3 不同微波加载条件下岩石微裂纹发育及细观损伤研究

戴俊[13]、潘艳宾[13]采用PFC 2D离散元软件,建立了由吸波材质黄铁矿和透波材质方解石组成的简单二相平面矿物模型。模型尺寸为20 mm×40 mm,最小颗粒半径设为0.1 mm,粒径比为1.66,由10%黄铁矿颗粒及90%方解石颗粒组成。

研究结果表明:采用2种不同微波照射功率密度对试样进行预加热,均能在较短照射时间产生少量微裂纹,且随时间增加,微裂纹数量也逐渐增多;选用微波高功率密度对试样进行加热,能使颗粒间迅速发生破裂以致开始出现微裂纹,有利于改善微波照射效果;在高功率密度及一定时间段内,时间小额改变,微裂纹数量骤增,可见微波照射时间在一定范围内对照射效果影响较大[13]。通过改变晶体颗粒大小、形状发现模型内部破坏以法向破坏为主,且最初产生微裂纹是在矿物晶体尖角和棱角处;此外,矿物晶体颗粒形状越不规则,2种晶体颗粒边界产生微裂纹所需能量值越低[13]。

3 应用有限元分析方法研究微波破碎的进展

3.1 岩石裂隙温度场中受力情况

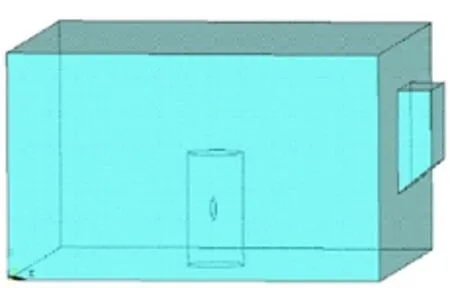

孟振[14]运用ANSYS有限元分析软件,根据实际试验微波炉尺寸建立模型,其尺寸为:337 mm×202 mm×325 mm。微波发射口位于右侧端头,下底面尺寸为:80 mm×92 mm,上底面尺寸为:80 mm×65 mm,厚度为30 mm,馈口离上面和前侧面距离分别为42.2 mm和11.7 mm,圆柱形岩石试件尺寸为Φ50 mm×100 mm,"硬币"型裂隙尺寸长度为30 mm、厚度为0.5 mm,建立的模型如图6所示[14]。

图6 岩石裂隙试件模型图

研究结果表明:在不同微波照射时间和功率下,裂隙内填充的气体升温膨胀从而对裂隙产生一定压力,且裂隙尖端部分受力最大,随微波功率、照射时间增加,"硬币"型裂隙周围受热应力越大,试件强度损伤弱化程度越明显。将裂隙替换成球形石英,结果显示石英矿物周边受力是均匀的,相对于"硬币"型裂隙受力要小,可能因为裂隙形状以及颗粒膨胀系数不同[14]。综上所述,由于岩石中裂隙及矿物颗粒很多且分布错综复杂,微波加热时裂隙受力和矿物颗粒膨胀相互作用,有利于促进裂隙的发展甚至出现相邻裂隙之间互相贯通,加大对岩石强度弱化损伤。

3.2 升温效应、热应力分布仿真模拟

李勇,等[15]利用ANSYS有限元仿真模拟软件,对微波照射下玄武岩的升温效应以及热应力分布进行了模拟。试样为Φ25 mm×50 mm的圆柱体,因为试样属于轴对称结构,因此只需建一半平面模型。

研究结果表明:最高温度区域位于试样中心,边缘温度最低,随微波照射时间增加试样中心温度不断升高,内部温度梯度越发明显。玄武岩试样经微波照射后,整体热应力分布情况为轴心处受压、边缘处受拉,且随微波照射功率、时间的增大,试样内部所产生的热应力就越大,对玄武岩强度影响越明显。此外,微波能量输入一定,随功率密度增加,照射时间就降低,试件内部能在短时间达到较高温度,以致热应力短时间就能达到很大数值,起到热冲击作用[15]。可见,通过微波辅助岩石破碎能提高破岩效率。

3.3 微波照射功率和时间对岩石颗粒温度分布的影响

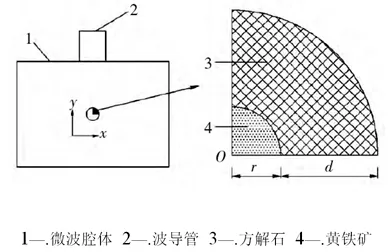

李勇,等[16]采用有限元方法,建立微波电磁场模型,对岩石颗粒在不同微波照射功率和加热时间条件下进行温度场模拟计算,研究岩石颗粒内部温度分布规律及对温度变化起主要作用的影响因素。岩石颗粒由吸波黄铁矿和透波方解石组成,二维平面模型如图7[16]所示。腔体宽度为500 mm,高度为350 mm。置于腔体上部的波导管宽度为86.36 mm,高度为100 mm,岩石颗粒中黄铁矿半径r=2 mm,方解石厚度d=4 mm。

图7 二维平面模型

研究结果表明:岩石试样中心温度最高,这是由于黄铁矿与方解石的介电性质不同,因此黄铁矿颗粒吸收的电场能转变成热能要多于方解石。微波其他照射条件一定,随功率或时间增加,试样温度最高温度值也越大,在2种颗粒交界面上产生的温度梯度越大,所产生的热应力数值也就越高,以此产生裂纹最终发生破坏。尽管不同加热条件都可达到相同加热效果,但采用高功率短时间加热条件,可减少能量消耗。在消耗相同能量即做功相同情况下,采用高功率短时间加热方式,可使被加热物体达到更高温度,加热效率得到大大提高[16]。可见,选取合理微波照射条件组合,能以较低能耗使岩石产生更大的强度损伤,提高能量利用率以及效率。

4 结论

从上述微波辅助破岩数值模拟可知,岩石在一定微波照射条件下,能有效地降低岩石强度;适当的微波加载条件可诱导岩石试样内部微裂纹的产生拓展,微裂纹产生发展主要位于2种单一矿物交界处,以张性裂纹为主,剪切裂纹占很小的比例;不同微波照射条件会对试件模型微裂纹发育产生不同作用效果。可以预见,随着数值模拟技术的发展与应用,结合实际实验,能进一步从细观、微观的角度揭示微波辐射下岩石强度损伤弱化机理,为以后微波辅助破岩在矿石开采和加工过程的应用提供理论和技术支持。

[1] 李文成,杜雪鹏. 微波辅助破岩新技术在非煤矿的应用[J]. 铜业工程,2010, (4):1-4.

[2] 卢高明,李元辉,HASSANI Ferri,等. 微波辅助机械破岩试验和理论研究进展[J]. 岩土工程学报,2016, 38(8):1 497-1 506.

[3] 崔礼生,韩跃新. 微波技术在矿业中的应用[J]. 有色矿冶,2005, 21(z1):54-55+57.

[4] 牟群英,李贤军. 微波加热技术的应用与研究进展[J]. 物理,2004, 33(6):438-442.

[5] 杨超. 浅谈微波加热在矿冶方面的应用[J]. 技术与市场,2015, (10):97-97.

[6] 赵俊蔚,赵国惠,郑晔,等. 微波加热在矿冶方面的应用研究现状[J]. 黄金,2008, 29(12):39-43.

[7] 刘繁,翁俊,熊礼威,等. 计算机模拟在微波技术教学中的应用[J]. 时代教育,2015, (17):75.

[8] WHITTLES D N, KINGMAN S W, REDDISH D J. Application of numerical modeling for prediction of the influence of power density on microwave-assisted breakage [J]. International Journal of Mineral Processing, 2003, 68(1):71-91.

[9] JONES D A, KINGMAN S W, WHITTLES D N, et al. The influence of microwave energy delivery method on strength reduction in ore samples [J]. Chemical Engineering and Processing: Process Intensification, 2007, 46(4):291-299.

[10] 戴俊,秦立科.微波照射下岩石损伤细观模拟分析[J].西安科技大学学报,2014, 34(6):652-655.

[11] 王浩,胡南,李广悦,等. 微波辐照对方铅矿微裂纹发育影响的模拟研究[J]. 稀有金属,2017, 41(4):416-421.

[12] 唐阳,徐国宾,孙丽莹,等. 不同间断比尺下微波诱发岩石损伤的离散元模拟研究[J]. 水力发电学报,2016, 35(07):15-22.

[13] 戴俊,潘艳宾. 微波照射下岩石损伤的数值模拟研究[J]. 煤炭技术,2016, 35(10):5-7.

[14] 孟振. 微波照射下岩石损伤演化的数值模拟研究[D]. 西安:西安科技大学,2014.

[15] 李勇,屈钧利,闫鹏飞. 微波照射对玄武岩强度的影响分析[J]. 煤炭技术,2016, 35(7):33-34.

[16] 李勇,屈钧利,秦立科. 微波照射下岩石颗粒温度分布及影响因素分析[J]. 煤炭技术,2016, 35(10):103-106.

ApplicationofNumericalAnalysisMethodinMicrowaveAssistedRockBreaking

CHEN Chao, LIU Jian

(1.College of Mining Engineering, North China University of Science and Technology, Tangshan Hebei 063210, China;2. Mining Development and Safety Technology Key Laboratory of Hebei Province, Tangshan Hebei 063210, China)

microwave irradiation; rock strength damage weakening; numerical modeling

Several numerical modeling researches on microwave irradiation of rocks are introduced. By using microwave irradiation heating pretreatment technology, the property of ore is changed, rock strength is reduced, the capacity of mineral dissociation is improved and the efficiency of rock breaking is increased. With the development and application of computer simulation technology, research of microwave breaking rock by using numerical modeling software. By changing the microwave irradiation time, power density, pulse width, types of rocks and some other factors, the stress situation for cracks around the internal and the appearance and development of micro cracks under microwave irradiation will be obtained, and to the process and law of crystal grain boundary damage under microwave irradiation will be better analyzed. It is helpful to reveal the damage mechanism of the rock caused by microwave-assisted radiation from a microscopic point of view.

2095-2716(2017)04-0028-06

2017-04-04

2017-09-07

TD851;TD313

A