球压痕仪机架柔度对硬度的影响分析与标定方法研究

2017-11-29金宏平

金宏平

(湖北汽车工业学院机械工程学院,湖北 十堰 442002)

球压痕仪机架柔度对硬度的影响分析与标定方法研究

金宏平

(湖北汽车工业学院机械工程学院,湖北 十堰 442002)

针对Oliver-Pharr法计算压痕硬度的精度受机架柔度影响的问题,该文将微压痕仪简化为弹簧串联模型,基于Oliver-Pharr方法,建立机架柔度对接触深度和压痕硬度误差影响的解析模型。采用有限元仿真分析,获得压痕功比值与压痕深度比值之间的函数关系,建立实际压痕深度与机架柔度无关的压痕参数的解析模型,实现机架柔度的标定。实验表明:该方法能够快速高效地对机架柔度进行标定。

球压痕;柔度;标定;硬度

0 引 言

微压痕技术利用高分辨力的力和位移传感器,记录加载与卸载期间载荷与位移的变化来获得材料的力学性能,如材料的硬度、弹性模量、屈服强度和残余应力等[1-5],目前已被广泛应用于微小构件、涂层和薄膜材料的力学性能测量。

微压痕仪记录的载荷和位移的精度直接影响其力学性能测试结果的准确度。一般来说,采用高精度的力传感器可以获得准确的压入载荷。但由于微压痕仪的机架和工作台等的变形,严重影响压头压入试样表面深度的测量准确性。为获得较高可信度的评定结果,除了采用高精度的位移传感器之外,仪器的柔度也需要精确标定。

Doerner和Nix[6]认为微压痕仪的机架、压头和试样组成了一个串联弹簧系统,系统的整体柔度与压头和试样表面接触深度的倒数成线性关系。通过在同一试样表面进行大量的压痕试验并对该线性关系进行直线拟合,其截距即为压痕仪的机架柔度。由于该方法在计算接触深度时没有考虑机架柔度的影响,导致其准确性较差。而且该方法需要进行大量的压痕试验才能进行线性拟合,实验工作量较大。基于Doerner-Nix方法,Oliver和Pharr[7]提出用迭代方法来提高压痕面积与接触深度和系统柔度的函数关系的精度,实现了压痕面积与机架柔度的标定。但该方法主要适用于压痕沉陷的材料,若在压痕周围呈现材料堆积现象,则其接触深度的计算出现较大误差[8],并且该误差会扩展到机架柔度和接触面积的标定。上述两种方法均是利用压痕载荷-位移曲线的卸载部分的数据来标定机架柔度。Sun等[9]采用二次多项式对尖压头的载荷-位移曲线的加载部分进行曲线拟合,通过其拟合系数来标定机架柔度和压头尖端半径。该方法能够利用较少的压痕数据就可以获得较高精度的机架柔度,但该方法不能用于球压头。Feng等[10]对同一压痕点采用多次循环加、卸载方式获得载荷-位移曲线,假定在多次卸载过程中残余压痕半径等于球压头半径,建立了卸载斜率与最大压痕载荷的函数关系,通过线性拟合来标定机架柔度。但在微压痕实验过程中,材料在不同的压痕深度下的弹性恢复是不同的,导致其残余压痕半径并不相同。只有在较大载荷下,材料的弹性恢复较小时,该方法的精度才有所提高。

微压痕仪的柔度随着试样的改变而变化,主要原因是试样的安装与夹持改变了其接触刚度。因此,对于每次试验采用上述方法进行柔度的标定时,成本较高、效率较低。为此,需要对微压痕仪机架柔度的标定方法进行改进。

1 压痕硬度的测试原理及机架柔度对压痕硬度的影响分析

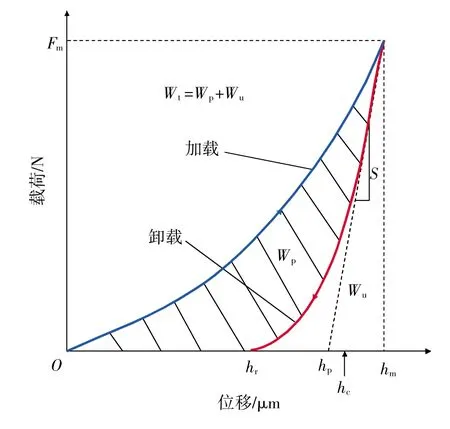

微压痕仪通常由加载系统、压头、工作台和传感器等部分组成,通过加载系统驱动压头垂直压入试样,当达到设定载荷或位移后进行卸载直至压头与试样表面脱离接触。在整个加载和卸载过程中通过高精度传感器采集力与位移,然后根据相应的理论计算出材料的力学性能参数。典型的压痕载荷-位移曲线如图1所示。

图1 典型的压痕载荷-位移曲线示意图

图中Fm表示为最大压痕载荷,对应的hm为最大压痕深度。加载曲线与水平位移轴所围的面积是加载功Wt,卸载曲线与水平位移轴所围的面积是卸载功Wu,两者之差为塑性变形能Wp。初始卸载曲线段的切线为卸载斜率S,hp是初始卸载曲线切线的延长线与水平位移轴的交点,接触深度hc与其有关。hr为残余压痕深度。

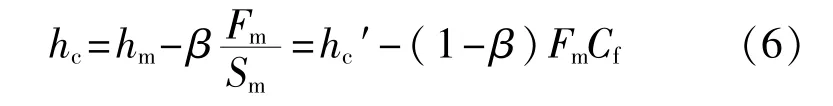

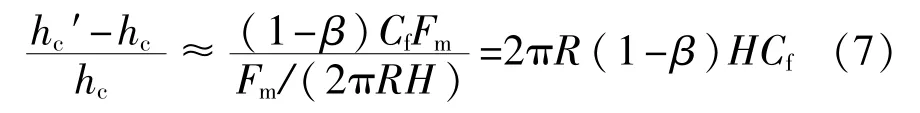

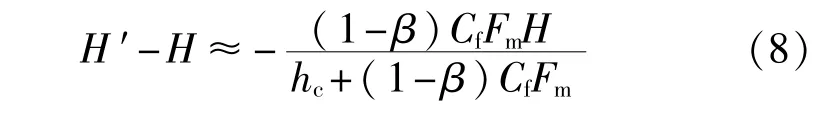

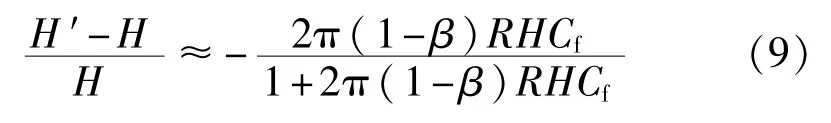

根据弹性接触力学理论,Oliver和Pharr[7]认为压头的接触深度hc与最大压痕深度hm、最大压痕载荷Fm和卸载斜率S之间存在如下关系:

式中β是与压头形状有关的参数;对于球压头,β=0.75。

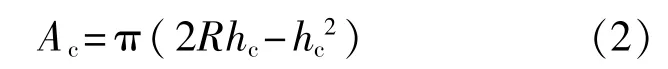

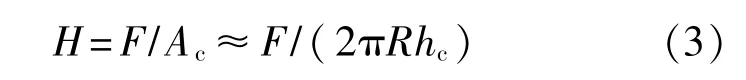

假定在微压痕实验过程中,球压头是刚性的。根据几何关系可得到压痕的投影接触面积Ac的计算公式为

式中R为球压头的半径。

在微压痕实验中,由于其压痕接触深度hc远小于球压头半径R。因此,压痕硬度的计算公式可近似为

从式(3)可以看出,卸载斜率的误差对压痕硬度的计算精度起着至关重要的影响。而卸载斜率的计算精度不仅与微压痕仪的传感器精度、卸载斜率的计算方法有关,还与微压痕仪的机架柔度有关。

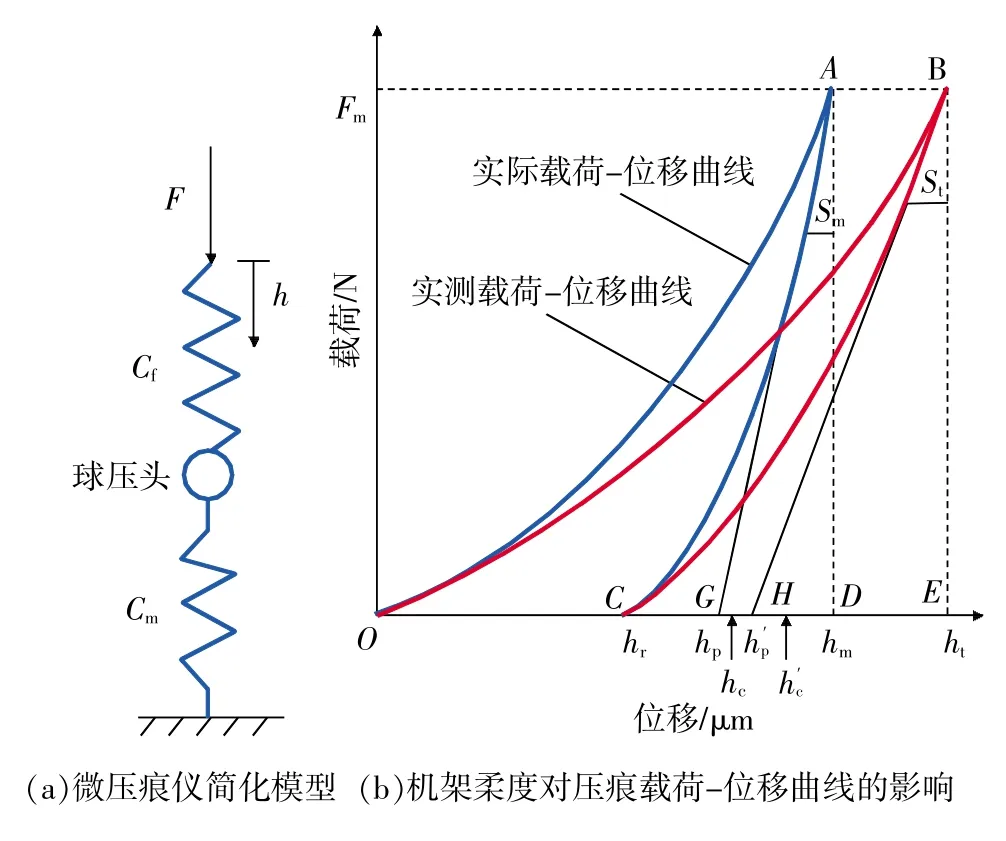

在微压痕实验过程中,除了压头与试样发生变形之外,机械加载系统和工作台均会发生一定程度的变形。假定微压痕仪是一个弹簧串联系统,如图2(a)所示,其中Cf代表加载系统和工作台的机架柔度,Cm代表压头与试样接触变形的柔度。由此可知,微压痕仪的位移传感器测量的位移h不仅包含有压头压入试样表面的深度,还包含有机械加载系统和工作台的变形量。可见,由于加载系统和工作台变形的影响,实际的载荷-位移曲线将会沿位移坐标轴正向扩展为实测的载荷-位移曲线,如图2(b)所示。从图中可以看出,实测的卸载斜率St明显小于实际的卸载斜率Sm。根据式(1)计算的实测接触深度hc′大于实际接触深度hc。因此,根据式(3)计算的实测压痕硬度H′小于实际压痕硬度H。

图2 微压痕示意图

在最大压痕载荷Fm作用下,由于机架柔度的影响,实测压痕深度ht与实际压痕深度hm的关系为

根据 Oliver-Pharr理论[7],实测接触深度hc′为

式中Ct为系统的实测柔度,Ct=Cm+Cf。

根据式(1)、式(4)和式(5),实际接触深度与实测接触深度的关系为

根据式(3)和式(6)有:

从上式中可以看出,对于同一试样,微压痕仪的机架柔度Cf越大,接触深度hc的计算误差也越大。对于同样的机架柔度,试样的硬度越大,接触深度的计算误差也越大。可见,微压痕仪的机架柔度需要较精确的标定,尤其是试样为高硬度的材料时,才能获得较高可信度的计算结果。

根据式(3)、式(6)和式(7),实测压痕硬度与实际压痕硬度之差为

将上式进行适当变换,得到机架柔度对压痕硬度的影响关系式为

从上式可以看出,由于机架柔度的影响,实测的压痕硬度小于被测试样的实际压痕硬度,误差的大小不仅与材料的硬度有关,还与机架的柔度相关。

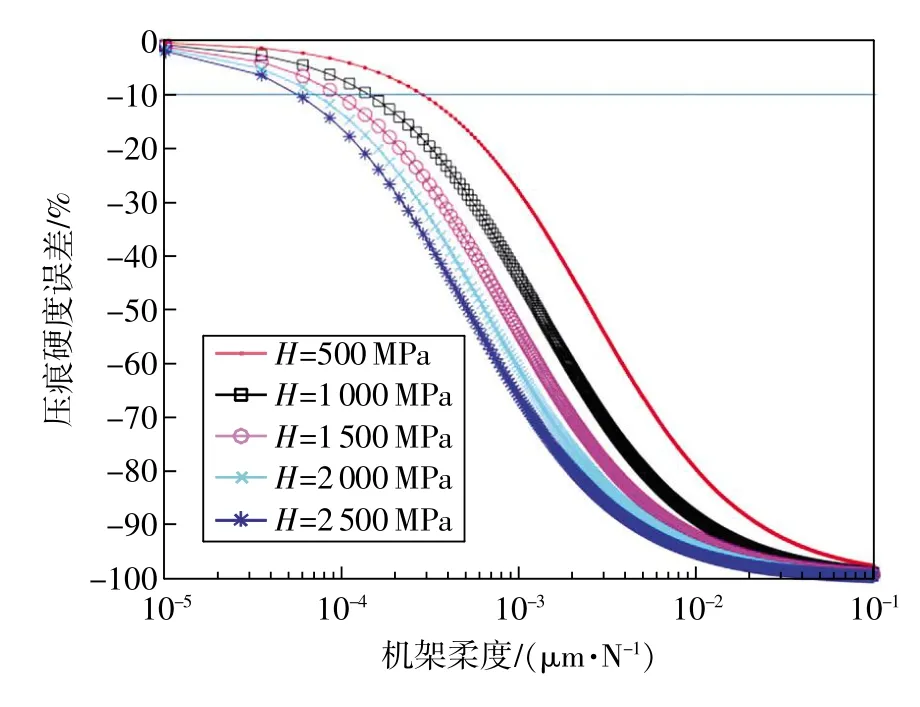

图3 机架柔度对压痕硬度的影响

图3反应了5种不同硬度材料的压痕硬度测量误差随机架柔度的变化曲线。从图中可以看出,若忽略微压痕仪的机架柔度,则实测的压痕硬度值明显小于材料实际的压痕硬度值。并且机架柔度Cf越大,压痕硬度的误差也越大,并随材料的硬度增加而增大。对于压痕硬度为1500MPa的材料,当机架的柔度小于10-4μm/N时,压痕硬度的误差小于10%。若机架柔度大于10-4μm/N时,压痕硬度的误差迅速增加。当机架柔度达到0.1μm/N时,误差则达到100%。而常用微压痕仪的机架柔度远大于10-4μm/N。因此,必须对微压痕仪的机架柔度进行准确标定,才能提高测试结果的可信度。

2 机架柔度的标定方法

在微压痕实验中,作用在试样表面的压痕载荷不受机架柔度的影响,即试样的压痕变形与机架柔度无关,只与压痕载荷相关。从图2(b)可以看出,试样的残余压痕深度hr和试样的塑性变形能Wp与机架柔度无关。因此,若建立机架柔度Cf与残余压痕深度hr和塑性变性能Wp之间的关系,就能根据实测的载荷-位移曲线计算出微压痕仪的机架柔度Cf。

在进行压痕实验过程中,压头与被测材料之间存在非线性的弹塑性变形、接触变形和几何变形,没有解析解。为此,采用ABQAUS 6.11软件对压痕接触过程进行有限元仿真分析。仿真中用到的材料参数包含大部分常用的工程材料,具体的仿真分析过程见文献[5]。

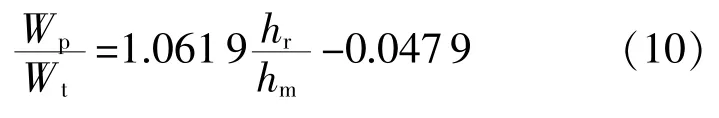

图4反映了不同压痕深度下,各种性能材料的塑性变形能和压痕加载功之比Wp/Wt与残余压痕深度和最大压痕深度之比hr/hm之间的关系。从图中可以看出,Wp/Wt与hr/hm之间呈显著的线性关系,而与材料的性能(如弹性模量、屈服强度和硬化指数)以及无量纲压痕深度hm/R无关[11]。采用最小二乘拟合方法,得到如下关系:

图4 Wp/Wt与hr/hm的关系曲线

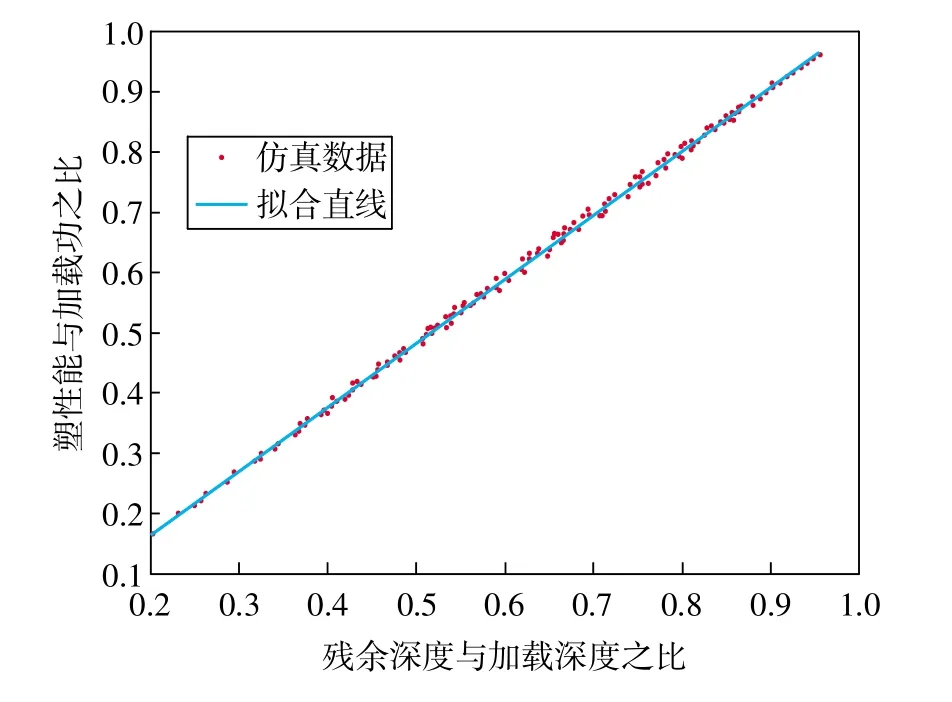

定义绝对弹性恢复功WE(WE=Fm(hm-hr)/2),图 5反映了绝对弹性恢复功WE和加载功Wt之比与残余压痕深度和压痕深度之比hr/hm的关系曲线。从图中可以看出,WE/Wt与hr/hm之间呈现近似的线性关系。采用最小二乘拟合的方法,获得两者之间的线性函数关系为

图5 WE/Wt与hr/hm之间的关系

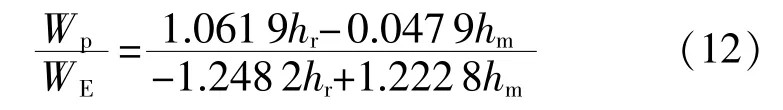

根据式(10)和式(11),有:

将WE=Fm(hm-hr)/2代入到上式中,并进行适当变换,得到实际压痕深度的计算公式为

从式(13)可以看出,等式右边包含的参数Fm、hr、Wp均与机架柔度无关,而且都可以由实测的压痕载荷-位移曲线计算获得,不需要计算与机架柔度相关的接触深度和卸载斜率。将式(13)的计算结果带入到式(4)中,即可计算出微压痕仪的机架柔度Cf。从上述分析中可以看出,该方法不需要进行大量的压痕实验或多次循环实验,有效避免了试验误差,提高了机架柔度的标定精度。

3 实验与讨论

采用自制的微压痕试验机分别对标准布氏硬度块(HBW10/3000=191)、40Cr和黄铜进行压痕试验。试验机的力传感器的量程为2000N,精度为0.1%,分辨力为0.1N。位移传感器的量程为±0.5mm,分辨力为0.1μm。压头为直径1mm硬质合金球压头。在试验中,采用载荷控制,最大压痕载荷为100N,每个试样分别进行5次压痕试验。典型的载荷-位移曲线如图6所示。每次试验完成后,采用光学显微镜(放大200倍)直接测量试样表面的残余压痕直径来计算残余压痕的面积,然后用最大压痕载荷与该面积的比值作为面积法的压痕硬度来进行实验对比。

图6 标准布氏硬度块的标定前后的载荷-位移曲线

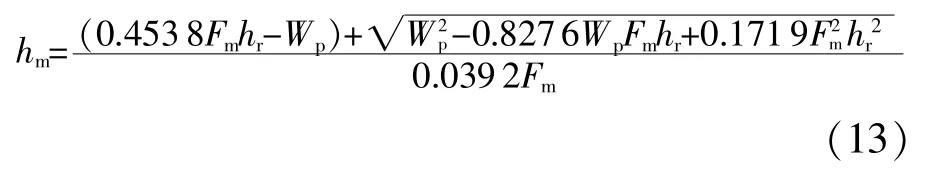

根据微压痕试验采集到的载荷-位移曲线,分别计算出最大压痕载荷、最大压痕深度、残余压痕深度、卸载斜率、加载功、卸载功和塑性变形能。然后根据式(5)和式(3)计算出标定前的接触深度hc′和压痕硬度H,再根据式(13)和式(4)计算出机架柔度Cf,最后根据式(6)和式(3)计算出标定后的接触深度hc和压痕硬度H。计算结果如表1所示。

表1 实验计算结果

从表中可以看出,由于受机架柔度的影响,标定前的接触深度大于标定后的接触深度,而标定前的压痕硬度小于标定后的压痕硬度。压痕仪的机架柔度受加载机构的变形、试样的接触变形、夹持机构的变形、试样的不均匀性等影响,还与试样的材料特性相关。由于铜的硬度较小,在压痕实验过程中,其接触变形较大,其对机架柔度的影响较大。而40Cr和标准硬度块的硬度较大,在压痕实验过程中,其接触刚度较大,因此其对机架柔度的影响较小。因此,对每个试样进行微压痕实验时,都需要标定机架的柔度,才能保证测试结果的可靠性。

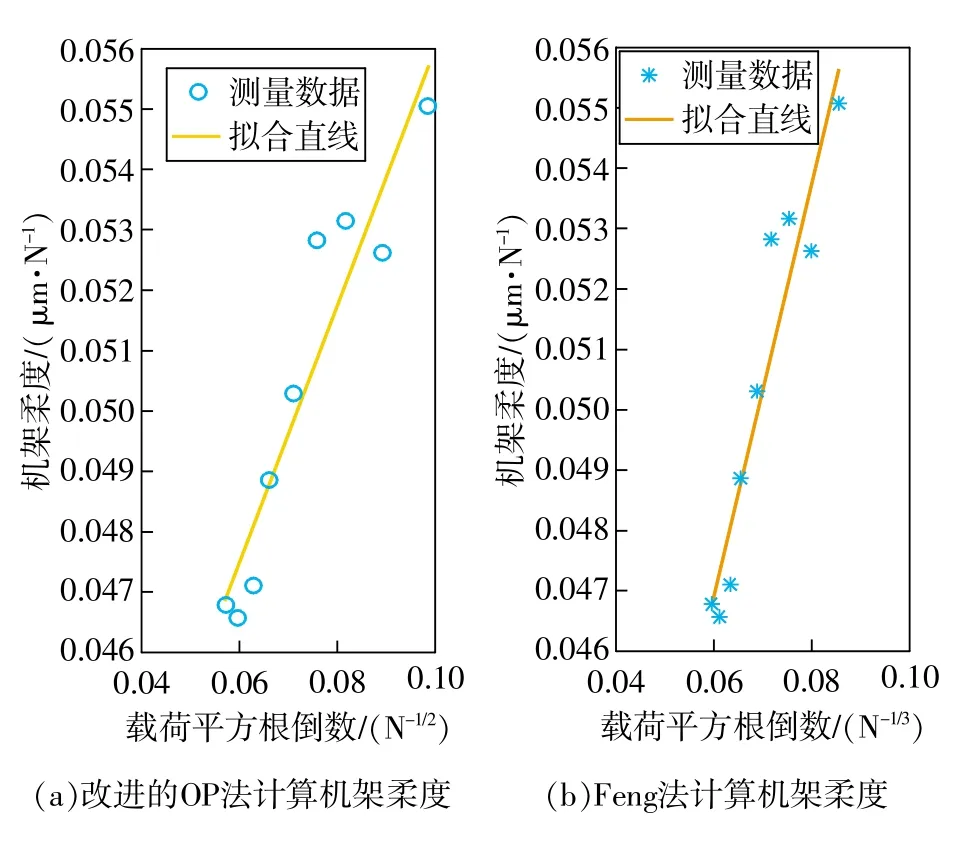

分别对5次实验的压痕硬度值进行数值平均,并与面积法得到的压痕硬度进行对比,实验对比结果如表2所示。

表2 3种试样的硬度平均值比较

从表中可以看出,标定前的压痕硬度明显低于标定后得到的硬度,符合前述的误差分析结论。对于较硬的材料,如标准布氏硬度块和40Cr,标定前的硬度低于面积法得到的硬度,而标定后的硬度更接近面积法得到的压痕硬度。而对于较软的材料,如黄铜,由于在压痕周围出现材料堆积现象,采用式(1)计算的接触深度明显小于实际的接触深度,导致计算得到的压痕硬度值均大于面积法得到的压痕硬度。

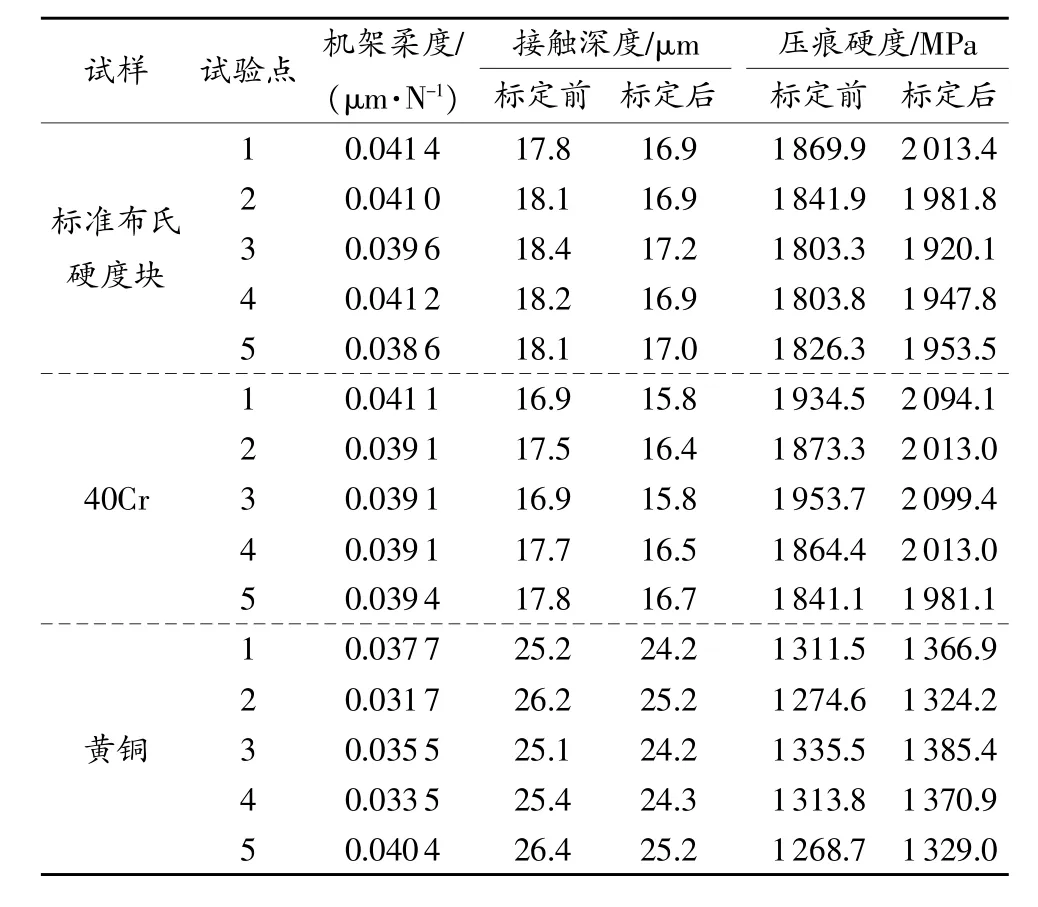

为了进行标定方法的对比,对标准布氏硬度块进行多次加、卸载压痕实验,并分别用Oliver-Pharr方法(图 7(a))和 Feng 方法(图 7(b))进行机架柔度的标定。从图中可以看出,数据点比较离散,主要原因是这两种方法都需要计算初始卸载斜率,其容易受到试样材料的不均匀性、材料的蠕变和计算方法等因素的影响。采用这两种方法计算的机架柔度分别为 3.46×10-2μm/N 和 2.64×10-2μm/N。 采用 Oliver-Pharr方法得到的机架柔度和本文提出的方法计算的机架柔度值比较接近,而与采用Feng方法计算的机架柔度值相差较大,主要原因是其忽略了残余压痕形状的改变。

图7 柔度计算结果对比图

4 结束语

微压痕仪的机架柔度严重影响了压痕位移的测量准确性。采用Oliver-Pharr方法计算材料的压痕硬度时,容易受到卸载斜率和压痕接触深度误差的影响,而卸载斜率和压痕接触深度与机架柔度紧密相关。本文将微压痕仪简化为弹簧串联模型,通过对Oliver-Pharr方法进行推导与变换,建立了机架柔度对接触深度和压痕硬度误差影响的解析模型,为定量分析机架柔度的影响提供了依据。采用有限元仿真分析,获得了压痕功比值与压痕深度比值之间的函数关系。通过数学变换建立了实际压痕深度与机架柔度无关的压痕参数之间的解析模型。通过压痕实验验证,表明本文提出的方法能够快速高效的对机架柔度进行标定,有效提高了压痕硬度的可信度。

[1]OLIVER W C,PHARR G M.Measurement of hardness and elastic modulus by instrumented indentation:Advances in understanding and refinements to methodology[J].Journal of Materials Research,2004,19(1):3-20.

[2]JIN H P, YANG W Y, YAN L.Development of an improved energy-based method for residual stress assessment[J].Philosophical Magazine,2012,92(4):480-499.

[3]马德军,王家梁,肖富君,等.材料维氏硬度仪器化压入方法准确度研究[J].中国测试,2015,41(10):6-12.

[4]JHA K K, SUKSAWANG N, AGARWAL A.A new insight into the work-of-indentation approach used in the evaluation of material's hardness from nanoindentation measurement with Berkovich indenter[J].Computational Materials Science,2014(85):32-37.

[5]金宏平,陈建国.基于能量法计算材料的弹性模量和压痕硬度[J].机械工程材料,2013,37(9):84-89,95.

[6]DOERNER M F,NIX W D.A method for interpreting the data from depth-sensing indentation instruments[J].Journal of Materials Research,1986,1(4):601-609.

[7]OLIVER W C,PHARR G M.An improved technique for determining hardness and elastic modulus using load and displacementsensing indentation experiments[J].Journal of Materials Research,1992,7(6):1564-1583.

[8]FISCHER-CRIPPS A C.Nanoindentation[M].New York:Springer,2011:88-91.

[9]SUN Y, ZHENG S, BELL T, et al.Indenter tip radius and load frame compliance calibration using nanoindentation loading curves[J].Philosophical Magazine Letters,1999,79(9):649-658.

[10]FENG C, TANNENBAUM J M, KANG B S, et al.A load-based multiple-partial unloading micro-indentation technique for mechanical property evaluation[J].Experimental Mechanics,2010,50(6):737-743.

[11]CHENG Y T,CHENG C M.Relationships between hardness elastic modulus,and the work of indentation[J].Applied Physics Letters,1998,73(5):614-616.

(编辑:刘杨)

Study on the effect analysis and calibration method of machine compliance on hardness for spherical indentation instrument

JIN Hongping

(Department of Mechanical Engineering,Hubei University of Automotive Technology,Shiyan 442002,China)

For the accuracy of the indentation hardness using the Oliver-Pharr method is affected by the frame compliance,the micro-indentation instrument was simplified as a spring series model in this paper,two analytical models for the influence of frame compliance on contact depth and indentation hardness were establishedbased onthe Oliver-Pharr method.Used finite element simulation method,the relationships between the indentation work ratio and indentation depth ratio were obtained,an analytical model between the actual indentation depth and the indentation parameters independent of the frame compliancewas established,and thenthe frame compliance was calibrated.The results of indentation experiments are shown that the frame compliance can be quickly and efficiently calibrated.

spherical indentation; compliance; calibration; hardness

A

1674-5124(2017)11-0031-06

10.11857/j.issn.1674-5124.2017.11.007

2017-02-09;

2017-04-20

湖北省自然科学基金资助项目(2014CFB623)湖北汽车工业学院博士基金项目(BK201303)

金宏平(1973-),男,湖北仙桃市人,副教授,博士,研究方向为测试技术及应用。