应急滑梯撤离速率数值模拟及试验验证∗

2017-11-28王晓强黄艳平

李 涛 王晓强 黄艳平

(1.海军驻襄樊地区航空军事代表室 襄阳 441003)

(2.航宇救生装备有限公司 襄阳 441003)

应急滑梯撤离速率数值模拟及试验验证∗

李 涛1王晓强2黄艳平2

(1.海军驻襄樊地区航空军事代表室 襄阳 441003)

(2.航宇救生装备有限公司 襄阳 441003)

论文系统的分析了应急滑梯的撤离速率,给出了撤离速率的理论曲线,建立了应急滑梯的三维几何模型,并利用LS-DYNA软件建立了应急滑梯的有限元模型,成功模拟了乘员撤离过程,得到了应急撤离速度参数的变化规律。同时,为了讨论乘员撤离过程数值计算的准确性,该文对设计制造的滑梯试验样件进行了验证试验,并与数值计算结果对比,分析了滑梯不同工作内压对撤离速率的影响。

应急撤离滑梯;撤离速率;仿真计算;物理实验

1 引言

应急撤离滑梯是民航客机在应急情况下帮助乘员逃生的重要辅助设施,根据FAA技术标准条例TSO C69(Technical Standard Order)的要求,大型客机上必须装备应急撤离滑梯,以保证乘员在飞机发生事故时能够快速撤离。

应急撤离滑梯在非应急状态,折叠包装于舱门内侧滑梯装饰罩中,当乘员需要应急撤离时,通过启动充气系统,在很短时间内(6s内)将滑梯气囊充气展开成型,为乘员快速撤离飞机提供通道[1]。根据TSO C69的要求,滑梯应能达到在90s内完成机上乘员的撤离要求。由于对滑梯重量的严格要求,滑梯气囊材料必须使用轻薄的聚氨酯胶布,经粘胶,热封等工艺,将聚氨酯胶布拼接成内空的囊体结构,且大多选择厚度在0.3mm以下的胶布材料。在应急状态,滑梯要承受乘员撤离过程的动载荷作用,并且要保证60~70个乘员∕min的撤离率要求。这要求滑梯具有较高的强度,在乘员撤离过程中,气囊结构不会被压塌,导致撤离滞留。

2 应急滑梯撤离速率

2.1 民用飞机的人员撤离时间

针对民用飞机,适航安全条例规定:对客座量大于44座的飞机,必须表明其最大乘座量的成员能在90s内在模拟的应急情况下从飞机撤离至地面,该乘座量包括机组成员人数在内(CCAR25-R4§25.803c)[2]。最初的FAA 规定的应急撤离时间是120s,随后由于应急撤离滑梯的应用,在1967年修改规定,要求制造商执行90s演示验证并一直沿用至今,即使如A380这样能够容纳800多名乘员的大型客机也必须满足90s应急撤离时间要求[3]。

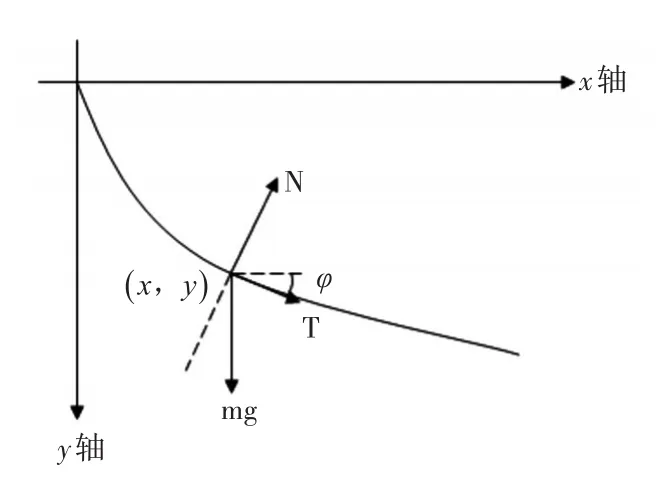

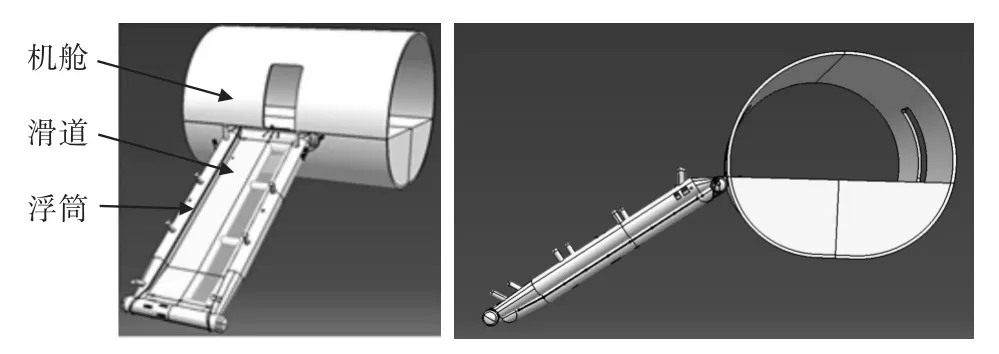

图1 滑梯样件与模拟机舱相连接

2.2 撤离速度

滑梯是民用飞机紧急情况下撤离的重要辅助设施,滑梯的设计要保证撤离率要求。滑梯动态模型的开发是基于有摩擦的曲线轨迹的假设[4],用于计算膨胀滑梯上任意给定人员的速度。为了计算速度,需作如下假设:初始速度、常摩擦因素、滑梯的定值曲率,并且不考虑由于个体重量而引起的滑梯的变形[5]。所需参数包括:滑梯总长、个体的初始速度、摩擦因素。为了改变这些参数可以分析他们对速度的影响。在这个模型中忽略空气阻力的影响。

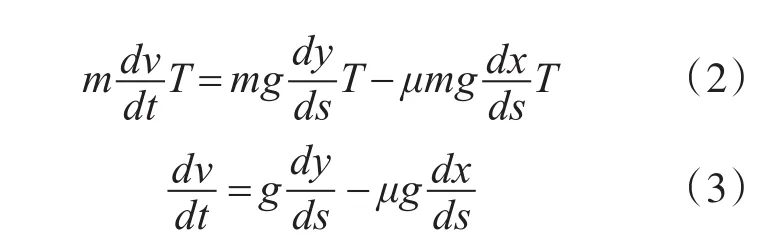

图2 下滑曲线示意图

图中曲线上任意一点( )x,y,具有单位法向

矢量N和切向矢量T。这些单位矢量可写为

其中,令:fR:U→F(V),u1→fR(Ui)=(ri1,ri2,…rim)∈F(V),rij=R(Ui,Uj),i=1,2,…,n,j=1,2,…m,则fR就是U到V的模糊影射。

式中:s为弧长。

乘员在下滑过程中受到重力和摩擦力的作用,根据牛顿第二定律,得

式中:μ为摩擦因素。

利用欧拉—拉格朗日极值条件,即可求得最大速度。本研究中应急撤离滑梯样件长度为6.8m,正常离地高度为3.5m,滑梯膨胀展开与地面角度为35°。

图3所示为滑梯不同摩擦因数下滑个体速度与所用时间的关系。从图中可以看出,当摩擦因数增加,下滑所用时间也将增加。而且,摩擦因数越高,最大速度和在滑梯末端的速度越小。摩擦因数为0.6,下滑到末端的速度为3.375m∕s,所用时间为2.17s,摩擦因数为0.5,下滑到末端的速度为3.6m∕s,所用时间为2.1s,当摩擦因数为0.4时,该值为3.83m∕s,所用时间为1.91s。图4所示为摩擦因数为0.4,不同初始速度下,从滑梯下滑所用时间和速度的关系曲线。

图3 滑梯不同摩擦因数下滑速度与时间的关系(初始速度1m∕s)

图4 以不同初速下滑所用时间与速度的关系(摩擦因数0.4)

3 应急滑梯有限元仿真

3.1 三维几何建模

根据应急滑梯撤离率要求,研究在滑梯不同工作压力下,撤离速率的大小。

图5 双滑道应急滑梯三维模型

图6 滑梯与舱门连接三维模型

根据TSO-C69c技术标准条例,每个滑道上三个乘员紧连进行撤离试验,双滑道共六个乘员,为了便于分析建模,本仿真中采用砂袋替代乘员。建立长宽高为别为0.6m×0.5m×0.3m的长方体,并在前部添加半径为0.125m的圆角,作为砂袋,一共六个砂袋。砂袋与乘员体重同等,皆为77kg(170磅),密度为855kg∕m3,并连续紧密地串连起来;砂袋最外层材料设置0.4的摩擦系数[6]。

3.2 有限元仿真建模

采用ANSYS进行应急滑梯模型的几何处理与网格处理[7~8],运用商业软件LS-DYNA完成计算,获得准确的计算结果,图7为建立的双滑道滑梯有限元模型。

图7 双滑道滑梯有限元网格模型

模型气囊内压分别为18kPa、21kPa和25kPa,采用*AIRBAG_SIMPLE_PRESSURE_VOLUME关键字来定义气压,并采用动力释放来进行初始气压的加载。

3.3 仿真计算结果

气囊在不同初始压力条件,滑块运动速率和运动时间不同。初始内压18kPa,滑块运动到1.80s时刚好达到滑道底部,此时的运动姿态如图8(a)所示,最大速度为4.1087m∕s;初始内压21kPa,滑块运动到1.78s时刚好达到滑道底部,此时的运动姿态如图 8(b)所示,最大速度为 4.116m∕s;初始内压25kPa,滑块运动到1.74s时刚好达到滑道底部,此时的运动姿态如图8(c)所示,最大速度为4.2667m∕s。

图8 滑块刚好到达底部的运动姿态

建立局部坐标系如图9所示,提取滑块在局部坐标系下的X方向速度和加速度时间历程曲线,如图10、图11所示。

图9 局部坐标系

如图10(a),初始内压18kPa,滑块开始呈加速度运动,当t=1.80s时,速度最大为4.1087m∕s,之后开始减速,由于受到后面滑块的推力,最后速度发生振荡直到完全停止;如图10(b),初始内压21kPa,当t=1.78s时,速度最大为4.116m∕s;如图10(c),初始内压 25kPa,当 t=1.74s时,速度最大为4.2667m∕s。

图10 滑块在局部坐标系下的X方向速度时间历程曲线

图11 滑块在局部坐标系下的X方向加速度时间历程曲线

根据仿真计算结果可知,在滑梯不同工作压力,乘员撤离速率基本一致,在25kPa内压撤离速率最大,在18kPa内压撤离速率最小。

4 应急滑梯撤离速率试验

为了进一步验证滑梯撤离速率与气囊初始工作压力的关系,进行滑梯样件撤离试验,试验方案为,将双滑道滑梯样件与模拟机舱连接,每滑道上依次排列三位撤离者,撤离者呈“平底雪撬”型[9~10]排列就座,在试验开始时,双滑道六名试验者同时从滑梯滑下,试验采用光测测量设备采集记录乘员滑动位置与撤离时间。

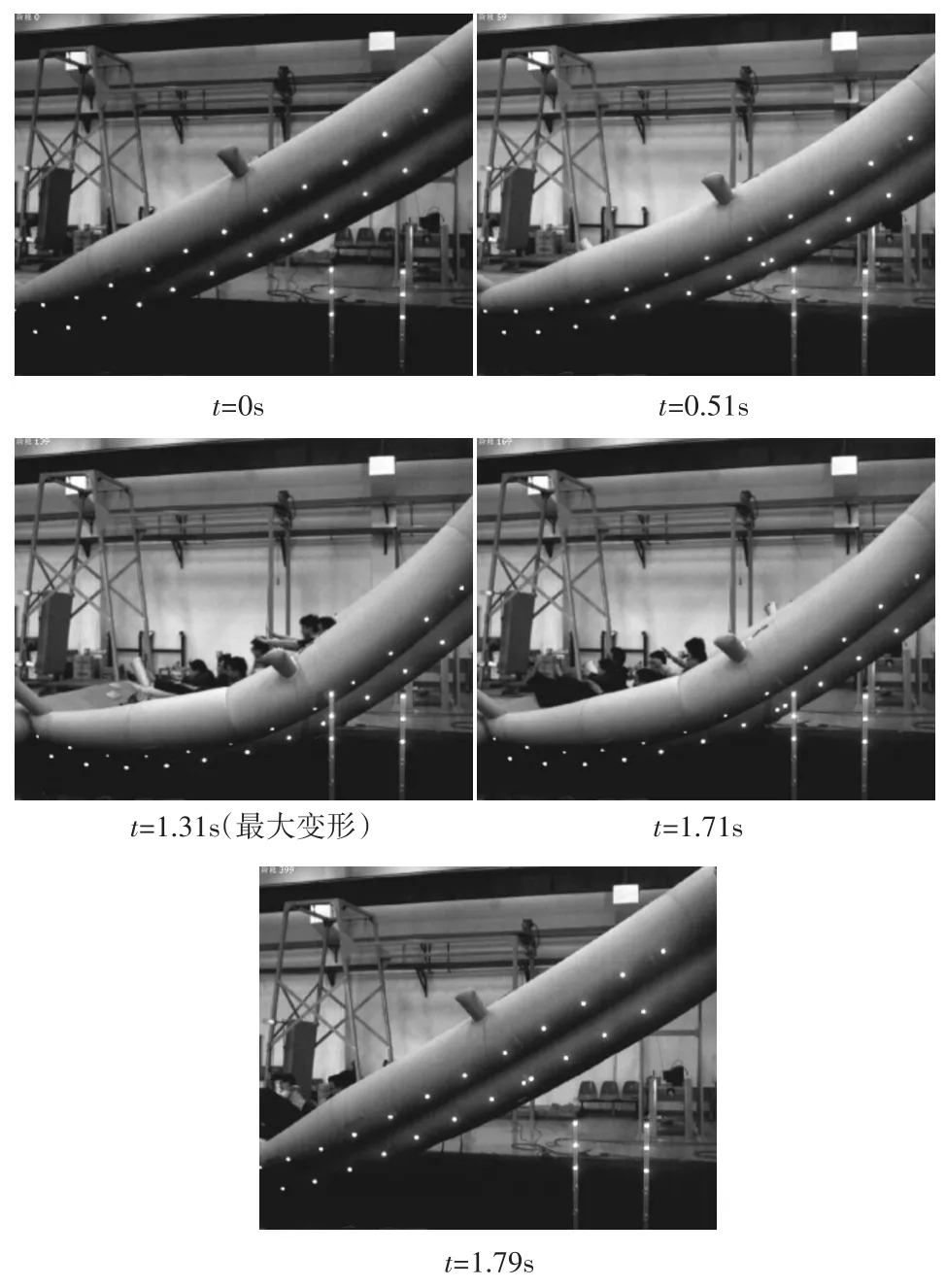

根据试验结果,当t=1.39s,滑梯变形量最大,乘员下滑至滑梯底部2∕3位置,t=1.71s,最前面的乘员刚好滑至滑梯尾端,t=1.79s,六名乘员完成撤离,滑梯恢复原始形状。

图12 滑梯样件初始内压18kPa撤离试验

由于滑梯气柱的遮挡作用,试验中,未能测得乘员的撤离速率。滑梯其他工作压力下的撤离时间如表1所示。

5 试验与仿真结果对比与分析

为了验证仿真结果的准确性,将仿真与试验结果作对比,如表1所示。

表1 仿真与试验结果对比

根据仿真计算与试验结果,仿真与试验结果一致性较好,在滑梯不同的工作压力下,6名乘员一起滑下的撤离时间在1.9s内,可以保证TSO-C69c对撤离率的要求。

本仿真建模手段可应用于同类产品工程研制中,为滑梯的撤离速率提供仿真计算依据。

6 结语

本文系统的分析了应急滑梯的撤离速率,给出了撤离速率的理论曲线,并建立了应急滑梯的三维几何模型,同时利用LS-DYNA软件建立了应急滑梯的有限元模型,成功模拟了乘员撤离过程,得到了应急撤离的速度参数。另一方面,为了讨论乘员撤离过程数值计算的准确性,笔者设计制造了该型滑梯的试验样件并进行了验证试验,与数值计算结果对比分析;得到了气囊不同工作压力对撤离速率的影响关系:在25kPa工作压力下,滑梯撤离速率较大,18kPa工作压力下,撤离速率略小,不同的工作压力都能满足对撤离速率的要求。

[1]汪萍.空客A380应急撤离试验[J].航空工程进展,2007,20(4):10-13.

[2]封文春.航空应急救生系统[M].北京:国防工业出版社,2014.

[3]李名琦.应急气囊着水冲击特性的试验研究与数值仿真[D].南京:南京航空航天大学硕士学位论文,2008.

[4]Benjamin A Tutt,Anthony P Taylor.The use of LS-DYNA to Assess the Performance of Airborne Systems North America Candidate ATPS Main Parachutes[J].AIAA 2005-1068-1069.

[5]陆惠良,费伊.航空救生学[M].北京:国防工业出版社,2006.

[6]张玉刚,宋笔锋,薛红军.民机应急撤离过程仿真模型研究进展[J].航空工程进展,2010:55-61.

[7]李裕春,时党勇,赵远.ANSYS10.0∕LS-DYNA基础理论与工程实践[M].北京:中国水利水电出版社,2006.

[8]陈火红.ANSYS∕LS-DYNA有限元实例分析教程「M].北京:机械工业出版社,2002.

[9]王惠玲.民机应急撤离及救生系统设备配置分析[J].民用飞机设计与研究,2009,21(3):30-47.

[10]蒋龙富.民用飞机应急撤离及救生设备的设计研究[J].民用飞机设计与研究,2015,28(8):19-21.

Numerical Simulation and Test Verification of the Evacuation rate of the Emergency Evacuation Slide

LI Tao1WANG Xiaoqiang2HUANG Yanping2

(1.The PLA Navy Aviation Military Delegate Office in Xiangfan,Xiangyang 441003)

(2.AVIC Aerospace Life-Support Industries Co.,Ltd,Xiangyang 441003)

This paper analyzed the evacuation rate of the emergency slide,presented the theory curve of the evacuation rates,set up a 3-D model of the emergency slide,and constructed a finite element model of the emergency with LS-DYNA software to simulate the evacuation successfully and come out the change rule of the evacuation rate parameters.In order to canvass the veracity of the numerical estimation of the evacuation,the verification test was carried out for the slide sample and then the test result and the numerical estimation were contrasted to analyze the impact of the different internal pressures on the evacuation rates.

emergency evacuation slide,evacuation rate,simulating calculation,physics test

TN407

10.3969∕j.issn.1672-9730.2017.10.017

Class Number TN407

2017年2月10日,

2017年3月18日

李涛,男,硕士,工程师,研究方向:航空救生。王哓强,男,硕士,助理研究师,研究方向:航空救生。黄艳平,男,高级工程师,研究方向:航空救生。