废旧锂离子电池中金属材料回收技术研究进展

2017-11-24卫寿平李吉刚曹焕露

卫寿平,孙 杰,周 添,李吉刚,曹焕露

废旧锂离子电池中金属材料回收技术研究进展

卫寿平,孙 杰,周 添,李吉刚,曹焕露

(防化学院新能源与能源安全实验室,北京 102205)

对废旧锂离子电池中金属材料进行回收,既保护环境又具有良好的经济前景。综述了当前锂离子电池中金属材料回收的技术流程,包括电池预处理、电池材料分选、金属富集及金属分离提纯4个步骤,每一步骤都包含多种处理方法。分析了每种方法的发展情况、优缺点及应用范围,在实际操作中需将多种方法结合起来以获得更好的处理效果。锂离子电池中金属回收技术发展较成熟,在4种常见锂离子电池(钴酸锂电池、锰酸锂电池、镍钴锰酸锂电池及磷酸铁锂电池)回收方面有大量应用。对废旧锂离子电池中金属回收经济性进行分析,结果表明,钴酸锂和三元系电池具有较高的回收效益,而锰酸锂和磷酸铁锂电池的回收效益较差。需加强对锂离子电池回收技术的研究,降低成本,提高资源利用率,形成绿色环保、经济效益好的锂离子电池“生产-销售-回收-再生产”的循环利用体系。

废旧锂离子电池;金属材料;回收技术;富集;分离

近年来,在能源和环境危机的推动下,伴随着新能源汽车的飞速发展和推广,带来了规模庞大的锂离子电池需求。据统计,全球锂离子电池消费量从2000年的5亿只迅速上升到2015年的70亿 只[1-2]。由于锂离子电池使用寿命一般在3~5年,所以废旧锂离子电池数量也在逐年急剧增加,预测到2020年,仅我国废旧锂离子电池数量将会达到250亿只,总重50万吨[3]。这些废旧电池若被随意丢弃,不仅会给环境带来严重污染,而且还造成大量的资源浪费。因此,对废旧锂离子电池进行无害化处理并对其中的资源进行回收再利用具有十分重要的意义,引起了国内外学者的广泛关注。其中,对废旧锂离子电池中金属材料的回收更是被格外重视,已成为研究的热点。

1 锂离子电池中金属材料回收的意义

1.1 环境保护方面的意义

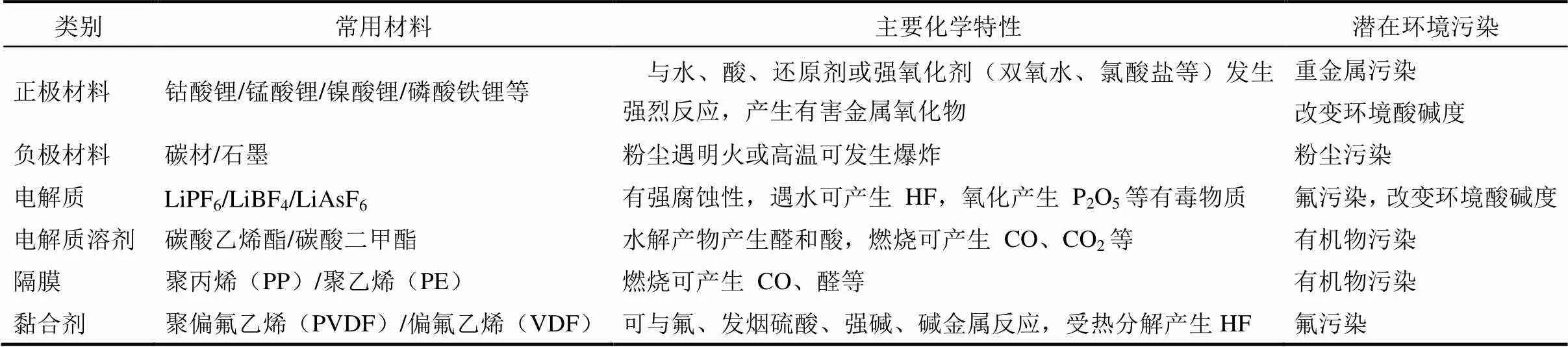

锂离子电池由于不含铅、镉、汞等重金属而被认为是绿色电池,但废旧锂离子电池材料对环境和人体健康仍有严重的不利影响。表1列出了锂离子电池主要成分的化学特性和潜在的危害性,其中,主要化学特性来自材料安全信息表(material safety data sheet,MSDS)。

表1 废旧锂离子电池中常用组成材料的主要化学特性和潜在环境污染[4]

废旧电池中的有毒有害物质一旦泄漏,进入土壤、水体和大气,就会造成严重污染,钴、镍、铜、铝、锰等金属还具有累积效应,通过食物链富集在人体,具有极大的危害性。因此,需对废旧锂离子电池进行集中无害化处理,回收其中的金属材料,确保人类的健康和环境的可持续发展。

1.2 经济效益方面的意义

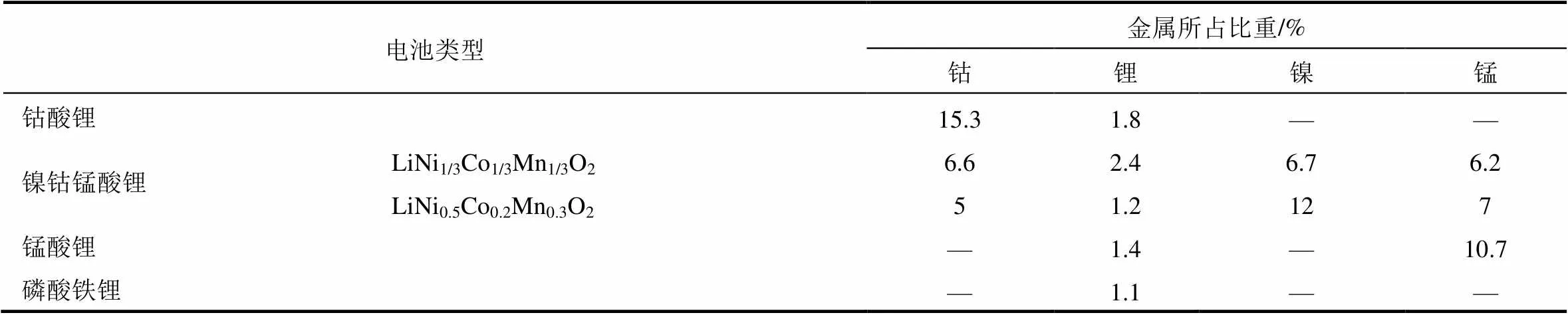

废旧锂离子电池被称为“废弃的资源库”,表2列出了几种常见锂离子电池中主要金属的含量。

表2 各类锂离子电池中主要金属所占比重[5-7]

钴酸锂为手机电池,其余均为动力电池。

从表2中可以看出,各类金属在整个电池中占据较高的比重,有的甚至远远高于其在天然矿石中的含量,例如钴,作为国际公认的战略资源,没有单独的矿床,主要伴生于铜镍铁矿中,且品味低,所以极具回收价值。在2010年就有数据显示,若废旧手机电池能得到充分回收,每年可至少回收钴1800吨[8]。

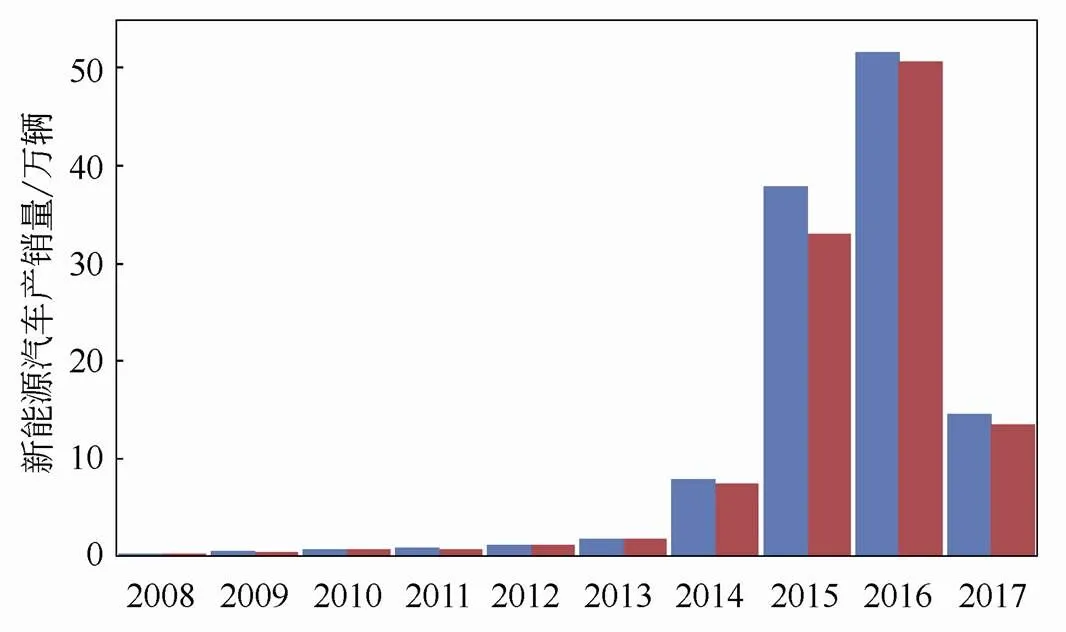

我国从2008年起大力推广新能源汽车,到2014年市场规模急剧扩张,如图1所示。

数据来源:中国汽车工业协会

当前车用动力电池基本以锂离子电池为主,依据锂动力电池5年左右的使用年限来算,将在2020年前后出现大规模动力电池退役情况,并形成一个庞大的废旧锂动力电池回收市场。例如,根据预 测[9],2018年对应的从废旧锂动力电池中回收金属所创造的市场为53.23亿元,2020年达到101亿元,2023年则进一步达到250亿元。

因此,回收废旧锂离子电池中的金属材料,使其得到再生利用,将具有非常广阔的开发前景与经济效益。

2 废旧锂离子电池中金属材料回收技术

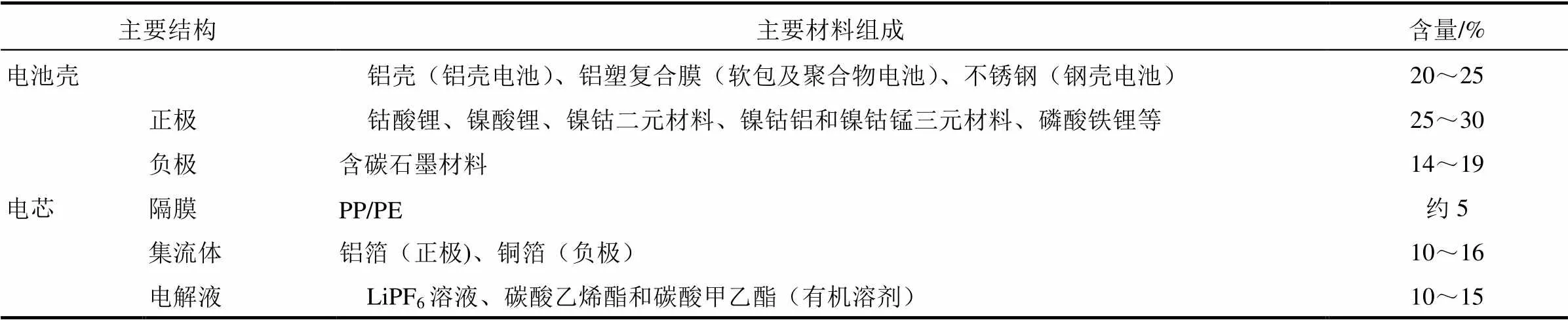

锂离子电池由外壳和内部电芯组成,其中,电芯由正极、负极、隔膜、集流体和电解液构成,具体成份如表3所示。

表3 锂离子电池主要结构及组成[10]

由表3可知,锂离子电池中金属材料主要分布在外壳、集流体及正极中。其中,外壳和集流体中的金属基本以单质形式存在,主要包括铜、铝、铁等。外壳和集流体中的金属回收较为简单,例如外壳被简单剥离处理,就可作为一种回收产品,这些金属的回收在整个流程的前期阶段即可完成。正极中的金属主要包括钴、镍、锂、锰、铝、铁等。当前,对废旧锂离子电池的回收,主要集中在对钴、锂、镍的回收,因为这些金属属于稀缺金属,具有较高的回收价值。但正极中的金属均以化合物的形态存在,回收较为困难,因此,对正极中金属材料的回收是废旧锂离子电池金属材料回收技术的核心部分,也是研究的重点。

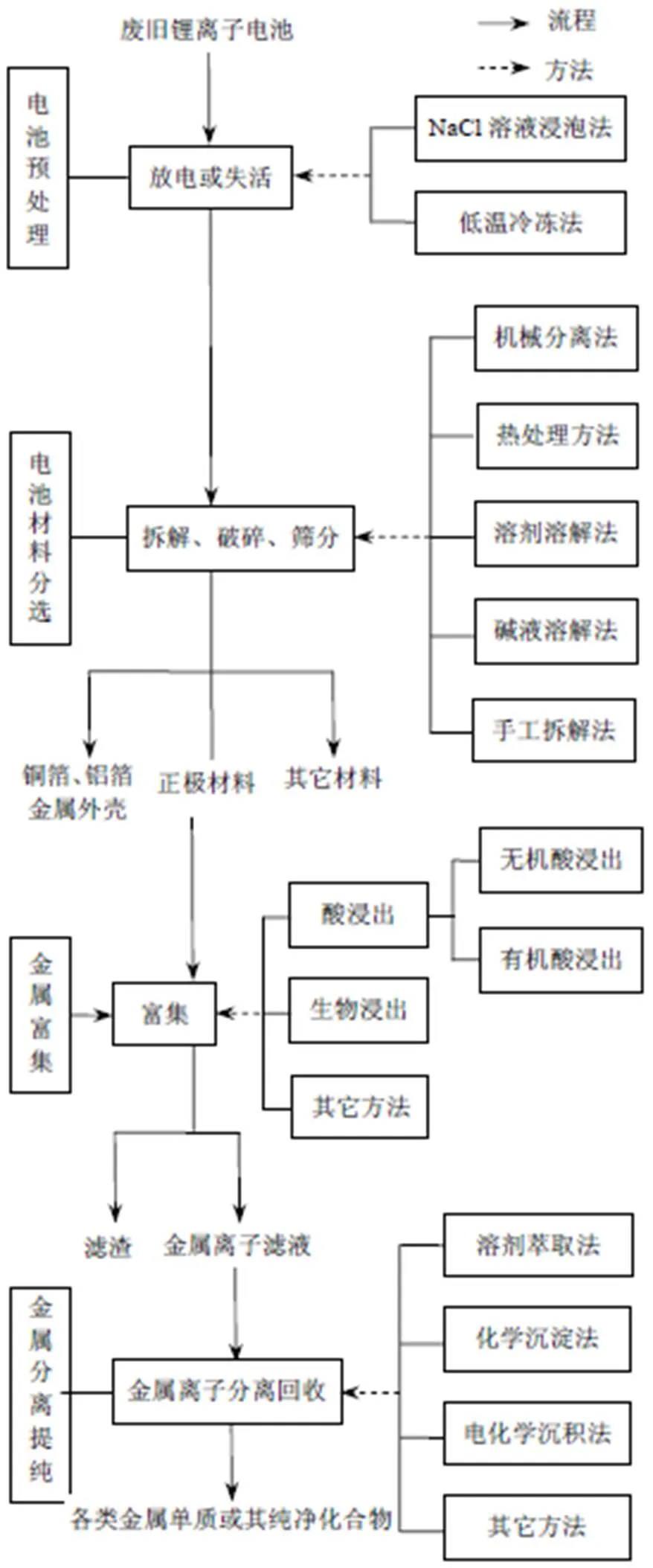

废旧锂离子电池中金属材料回收的完整流程一般包括4个步骤:第一步是电池的预处理,第二步是电池材料的分选,第三步是正极中金属的富集,第四步是金属的分离提纯,每一步骤均包含多种处理方法。图2列出了废旧锂离子电池中金属材料回收的技术工艺流程。

由于以上方法各有优缺点,金属回收过程又兼具复杂性和困难性,因此,在每一步骤的实际操作中,研究者们通常会将几种方法结合起来以获得更好的处理效果。下面分别介绍各种方法。

图2 废旧锂离子电池中金属材料回收示意图

2.1 电池预处理技术

废旧锂离子电池中通常含有部分残留电量,如果拆解不当,极易引发火灾、爆炸等事故。因此,在金属材料回收过程中,首先需对废旧电池进行放电或失活等预处理操作,为下一步的处理提供安全条件,主要方法有NaCl溶液浸泡法和低温冷冻法。

2.1.1 NaCl溶液浸泡法

将废旧电池在一定浓度的NaCl溶液中浸泡一段时间即可达到放电效果,原理是盐溶液不仅可将电池中剩余电量通过短路的方式释放出来,还可吸收短路所释放的热量。该方法放电效率高且稳定,成本低廉,适合小型废旧电池的放电处理。但若电池壳破裂,电解液泄漏,电解质LiPF6会与水反应生成HF,有机溶剂也会挥发,均会给环境和操作人员带来危害,同时,内部金属接触溶液,易造成金属损失和污染。

2.1.2 低温冷冻法

低温冷冻法是指将废旧电池冷冻至极低温度(如液氮冷冻),使其失活并安全破碎。该方法适合高容量电池的大批量工业化应用,如美国Umicore和Toxco公司均采用此方法[11],缺点是对设备有较高的要求,初期建设成本较高。

2.2 金属材料分选技术

将放电后的电池进行拆解破碎及筛选分离,初步分选出含有金属的材料,此过程中采用的方法包括机械分离法、热处理法、溶剂溶解法、碱液溶解法及手工拆解法。

2.2.1 机械分离法

机械分离法是利用电池中不同组分密度、磁性等物理性质的差异,采用浮选、振动筛选、磁选等方式,将破碎后的电池材料筛选分类,实现塑料、金属外壳、铜箔、铝箔及电极材料的初步分离。为提高分离效果,可将得到的电极材料作进一步的精细粉碎和筛分,为后续深度提取目标金属提供优质的原料。机械破碎时会产生电解液挥发污染,粉尘、噪音和热污染,给操作人员带来伤害,因此需加强对机械破碎过程中污染物的迁移转化规律和收集控制方法的研究。该方法易于进行大规模工业化处理,是目前普遍采用的分选技术。

2.2.2 热处理方法

热处理方法主要有两种,第一种是高温热分解法;第二种是火法冶金。

高温热分解法是指利用高温去除电池中难溶的有机物和碳粉,并有效分离电极材料和集流体。在150 ℃左右时,隔膜可分解,当加热到380~400 ℃时,集流体和电极材料之间的黏合剂PVDF会发生分解,当温度达到500~600 ℃时,碳可与空气中氧气发生燃烧反应。因此,通过设定加热温度,可实现隔膜和黏结剂的分解,正极材料从集流体上脱落[11-12]。该方法操作简便,容易实现对大量锂离子电池的处理,但也存在缺陷:首先整个过程能耗较高;其次,在高温下,电解液及各种添加剂会生成有毒有害物质,需配套烟气净化装置,增加了成本;另外,若温度稍过高,铝箔(熔点660 ℃)会熔化,和正极材料混为一体或产生包覆锂化合物的现象,对钴、锂等金属的浸出效果有一定影响。有研究采用真空热解技术以避免有机材料分解产生毒气,并可将其收集利用,变废为宝,但是操作条件要求较高,不利于工业化应用[13]。

火法冶金是指通过高温焚烧(比第一种方式的温度高),隔膜、黏结剂等有机物被分解去除,电池中的金属材料被氧化或还原,其中,生成的低沸点金属及其化合物可用冷凝的方式收集,沉积在炉渣中的金属化合物和合金需采取其它措施分类处理。这种热处理方式简单易行,对原料的组分要求不高,易于实现工业化,日本的索尼/住友公司、德国慕尼黑ACCUREC公司和法国SNAM公司均开发了处理锂离子电池的火法冶金工艺[14],但高温对设备要求很高,且同样存在能耗高和环境污染等问题。

2.2.3 溶剂溶解法

溶解法是根据“相似相溶”原理,采用较强极性的有机溶剂溶解黏结剂PVDF等,从而实现电极材料与集流体的分离。选择合适的有机溶剂是溶解过程的关键,常用的溶剂有-甲基吡咯烷酮(NMP)[15]、,-二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAC)、二甲基亚砜(DMSO)等[5,16-17]。另外,在此过程中添加超声波清洗等辅助措施可以显著提高电极的剥离效率[17]。与热处理等方法相比,溶解法能耗低,简化了回收工艺,提高了回收效果,铜箔及铝箔经清洗后可直接回收,有机溶剂通过蒸馏的方式脱除黏结剂后可循环使用。但此方法也存在不足,NMP等溶剂黏度较大,溶解后得到的活性物质颗粒细小,固液分离困难。此外,有机溶剂价格高且有一定毒性,不仅会提高成本,对工作人员的健康和环境也有潜在的危害,因此,寻找价格适中、来源广泛、适用性强的绿色环保溶剂是研究的重要方向。

2.2.4 碱液溶解法

铝是两性金属,与酸碱都发生反应,而正负极材料和负极集流体铜箔均不与碱发生反应,基于此,采用NaOH溶液将废旧锂离子电池的正极集流体铝箔溶解,实现铝箔和正极的分离。该法简单,易操作,能够进行规模化生产,但后续沉铝过程较复杂,难以回收纯度较高的铝。在碱浸过程中有大量气体和废液生成,碱液也会挥发到环境中,因此要采取适当的防护措施。

2.2.5 手工拆解法

手工拆解可将正极、负极、隔膜和外壳分开,相比其它方法,优点是更加智能,对于不同材料的识别率高,缺点则是处理量少、效率低,拆解过程中有机物的泄漏和挥发会对工作人员造成危害。

2.3 金属材料富集技术

为了更好地分离回收金属,还需要对电极材料进行选择性提取富集,主要采用酸浸出和生物浸出等方法。

2.3.1 酸浸出

大部分的氧化物可溶于酸溶液中,酸浸出方法利用这个原理,将金属从电极材料中溶解浸出,得到金属离子浸出液。通常采用无机强酸,如盐 酸[5,18-19]、硫酸[20-23]和硝酸[24-25]。盐酸的浸出效果最佳,但易挥发,在反应过程中会生成氯气;硝酸不仅易挥发,还具有强氧化性,容易生成有毒的氮氧化物,且价格高于盐酸和硫酸;硫酸价廉易得,沸点较高,可采用较高的浸出温度以提高浸出速率和溶解率。但硫酸的浸出效率相对较低,因此,在实际操作过程中,常在硫酸溶液中添加还原剂过氧化氢,反应方程式如下:

还原剂可促进钴酸锂中的三价钴还原为易溶的Co2+,提高浸出率,酸-还原剂体系已成为应用最广泛的金属浸出剂。磷酸因其性质相对温和、腐蚀小,也被用于废旧锂离子电池回收的研究,采用磷酸回收金属还具有其它优点:磷酸既是浸出剂,也是沉淀剂,如钴在浸出液中可直接以Co3(PO4)2的形式沉淀出来,减少了处理步骤,提高了分离和回收效率[26]。由于过氧化氢稳定性差、易分解,当前有很多研究致力于寻找高效稳定的过氧化氢替代物,例如亚硫酸氢钠[27]、抗坏血酸[15,28-29]、葡萄糖等[30],QI等[31]发明了一种新的磷酸-葡萄糖浸出体系,对钴和锂的浸出效率分别达到98%和100%。

近年来,许多研究者关注将环境友好的有机酸作为废旧电极材料的浸出剂,如柠檬酸、苹果酸、草酸、琥珀酸、天冬氨酸、甘氨酸等[15,28-30,32-33]。相对于无机酸,有机酸在浸出金属时,不会有氮氧化物、氯化物等有毒气体产生,其废液没有强酸性,既便于处理,对设备腐蚀也小,但有机酸价格较高,且金属难以从浸出液中分离,限制了其应用范围的扩大。

2.3.2 生物浸出

通过微生物也可以将电极材料中的金属浸出。氧化亚铁硫杆菌、氧化硫硫杆菌等[34-35]具有特殊选择性菌类以单质硫及亚铁离子等为能量源时,会生成代谢物硫酸和铁离子,可促进金属的溶解,从而得到含金属离子的浸出液。黑曲霉菌[36]以蔗糖为能量源时可代谢出多种有机酸如柠檬酸、苹果酸、葡萄糖酸、草酸等,对废旧电池中的金属具有优良的浸出效果。生物浸出法具有成本低、能耗低、无污染、工艺流程相对温和等优点,是极有发展前景的一种方法,已有研究者将生物法应用于多种动力电池中金属的回收,均取得了很好的效果[37]。但该法存在浸取周期长,菌种易受污染、不易培养,浸出条件难控制等缺点,目前对废旧锂离子电池处理应用方面尚处于实验室研究阶段。

2.3.3 其它富集方法

浮选法和机械研磨法是专门应用于钴酸锂电池中金属材料回收的方法。

浮选法首先将废旧电池破碎、分选,获得初步的电极材料粉末,然后通过热处理去除有机黏结剂,再根据钴酸锂和石墨表面亲水性差异的特点,即钴酸锂表面具有亲水性,石墨表面具有疏水性,将电极材料通过浮选分离,回收钴酸锂颗粒,浮选可采用有机溶剂、煤油或水为捕收剂。该方法对钴和锂的回收率较高,工艺简单,但由于各种物质全部被破碎,对铁、铜、铝及隔膜的分离回收造成了困难。

机械研磨法是指利用机械研磨产生的热能使电极材料与研磨料如乙二胺四乙酸(EDTA)、聚氯乙烯等发生反应,从而使正极材料中的钴酸锂转化为可溶于水的其它盐类,然后用水溶解混合物,得到含产物的滤液,该操作过程绿色环保,但成本高,且易造成钴的损失及铝箔的回收困难。

2.4 金属材料分离技术

经过前面的处理过程,金属外壳及大部分的铜、铝已被分离,重点回收的钴、锂、镍、锰等金属均以离子形式存在于浸出液中,需通过进一步的深度处理,进行彻底的分离、提纯并回收,一般采取溶剂萃取法、化学沉淀法、电化学沉积法等。

2.4.1 溶剂萃取法

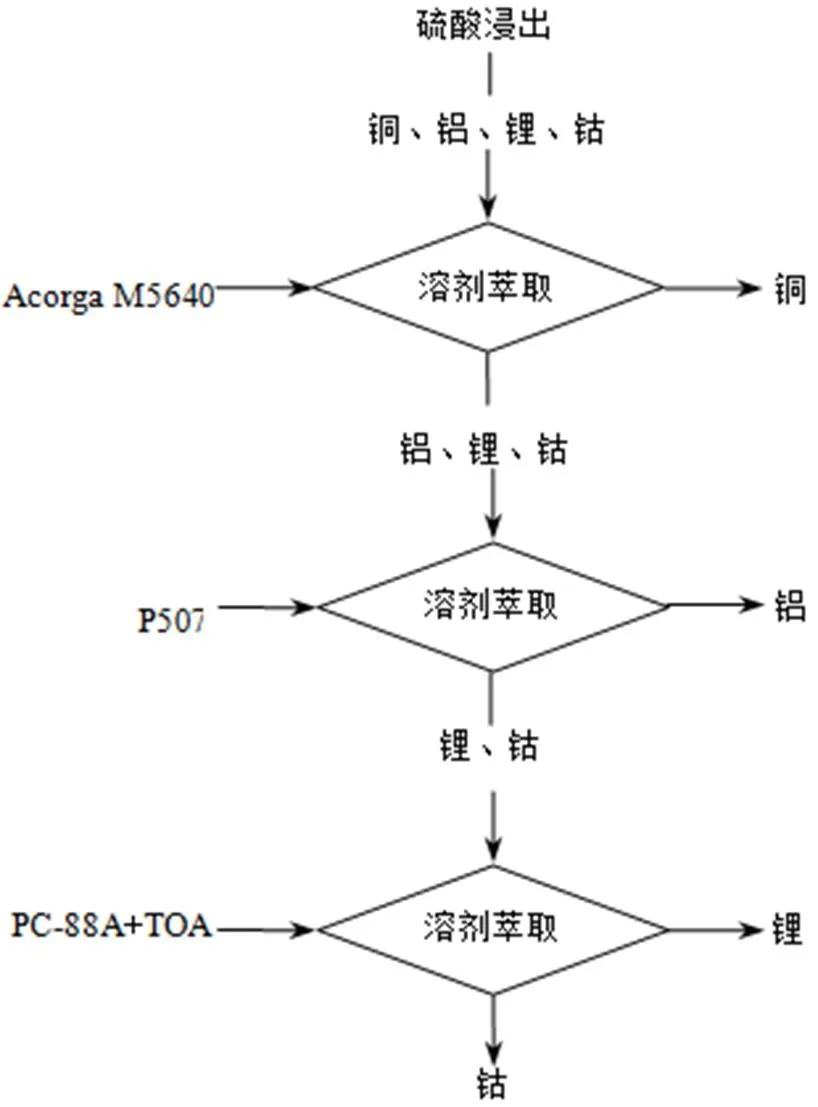

萃取法是指选择一种特定的萃取剂或几种萃取剂的混合物,与目标金属离子形成稳定的配合物,配合物在有机萃取剂中与浸出液分开,再利用相应的溶剂将配合物中的金属离子反萃取出来,实现金属离子的分离提纯。常用的萃取剂有2-羟基-5-壬基苯甲醛肟(N902,Acorga M5640)[38]、二(2,4,4-三甲基戊基)次磷酸(Cyanex272)[38-39]、2-乙基己基膦酸单-2-乙基己酯(P507,PC-88A)[40]、二(2-乙基己基)磷酸酯(P204,D2EHPA)[41-43]及三辛胺(TOA)[44]等,实际操作时,根据不同的金属离子,选择合适的萃取剂和萃取条件。通常情况下,混合萃取剂 具有很好的协同效应,萃取效果明显优于单一萃取剂[45]。图3显示了不同萃取剂分步分离铜、铝、锂和钴的工艺。

图3 不同萃取剂分离铜、铝、锂、钴[46]

萃取法的优点是选择性好,利用不同的萃取剂,可得到高浓度的目标金属离子溶液,同时还具有操作简单、能耗低、条件温和、回收率和纯度均很高等优点。但是化学试剂的大量使用会污染环境,溶剂在萃取过程中也会有一定的流失,而且萃取剂的价格较高,使得该方法在金属回收方面有一定的局限性。

2.4.2 化学沉淀法

化学沉淀法是向金属浸出液中加入适当沉淀剂,使之发生反应并产生沉淀从而实现金属离子分离的一种方法。该法的关键是选取合适的沉淀剂和沉淀条件,常用的沉淀剂有氢氧化钠[25,38]、草酸 铵[47]、草酸[48]、高锰酸钾[38]、碳酸钠[47,49]、磷酸 钠[49]、磷酸[50]等。化学沉淀法的优势是操作简便,在实际应用时只需控制好溶液酸碱度和沉淀剂的量,就可将溶液中的钴、锂、铁、铝、铜等金属离子进行分步沉淀,得到各级分离的金属沉淀物,实现分离;同时具有回收率高、对设备要求低、成本低、经济效益高等优点,应用广泛。但同样也存在缺点,由于浸出液中含有多种金属离子,易出现同时沉淀的现象,难以分离。所以,应先将杂质金属除去,再进行沉淀。为提高分离效率,简化操作程序,最新的研究尝试开发具有选择性的沉淀剂[51]。

2.4.3 电化学沉积法及其它方法

电化学沉积法是指在外电场作用下,浸出液中的目标金属离子在阴极发生电化学还原反应得到金属的方法。FREITAS等[52-53]开发了废旧锂离子电池中钴、铜等金属的恒电位电沉积回收方法,研究了电沉积机理,考察了不同pH值对成核和生长机制的影响,并分析了不同条件下生成的金属在形貌和结构上的差异。该方法优点是简单易行、操作中不需添加化学试剂、引入杂质少,不仅使产品的纯度和回收率很高,也避免了后续处理工艺的复杂化。但缺点是需消耗较多的电能,另外,为了避免其它金属离子的共沉积,需要在前处理过程中纯化活性材料。

除上述方法,还可以采用离子交换法[54]、盐析法[55]、-MnO2离子筛法[56]等对金属离子进行分离提纯,实现金属回收的目的。

3 几种常见废旧锂离子电池中金属材料的回收

3.1 钴酸锂电池

钴酸锂电池是应用最广、工艺最成熟的锂离子电池,关于废旧钴酸锂电池中金属材料回收的研究最多。

张新乐等[57]采用预放电→手工拆解→热处 理→碱浸→酸浸→溶剂萃取→沉淀流程回收废旧电池中的钴。实验表明,电池在600 ℃下煅烧5 h可将黏结剂与正极活性物质分离;NaOH(2.0 mol/L)和铝的摩尔比是2.5,20 ℃下碱浸反应1 h,铝浸出率达99.7%;H2SO4(2.5 mol/L)-H2O2(7.25 g/L)体系中,液固比为10∶1,85 ℃条件下酸浸反应120 min,钴浸出率达98.0%;调节酸浸液pH为3.5、萃取剂P507与Cyanex272体积比为1∶1,经2级萃取,钴萃取率为95.5%;硫酸反萃,调节反萃液pH为4,采用沉淀剂硫化钠(8 g/L),反应10 min,钴沉淀率达99.99%。

HE等[58]对废旧钴酸锂电池进行NaCl溶液预放电、手工拆解、机器破碎、筛分处理,得到钴酸锂和石墨混合粉料,再利用浮选法富集钴酸锂。实验中最大特点是利用Fenton试剂去除钴酸锂和石墨表面残留的有机混合涂层,达到对钴酸锂和石墨表面改性的目的,提高了分离效率。结果表明,Fe2+和H2O2的比例为1∶120,液固比为75∶1条件下,涂层基本可被除去;正十二烷为捕收剂,甲基异丁基甲醇(MIBC)为起泡剂,用量分别为0.30 g/kg和0.15 g/kg,钴的回收率达98.99%。

WANG等[59]针对废旧钴酸锂电池,采用预放 电→手工拆解→机械分离→机械研磨→NaOH和Na2CO3沉淀流程,钴和锂以Co3O4和Li2CO3的形式得到回收,回收率分别达到98%和99%。实验中采用EDTA为研磨料,利用行星式球磨机处理钴酸锂材料,最优研磨条件为:转速10 r/s,钴酸锂与EDTA的质量比为1∶4,球-粉的质量比为80∶1,研磨时间4 h。

3.2 镍钴锰酸锂三元电池

三元系锂离子电池是近十年来发展十分迅猛的锂离子电池之一,其中,镍钴锰酸锂电池是三元电池中的主要产品。镍钴锰酸锂电池中金属材料回收的最终产品通常包括两类:金属化合物或单质,三元材料或其前驱体。

DEEPAK等[60]发明了一种利用廉价柑橘类水果回收废旧镍钴锰酸锂电池的新方法。具体流程为:拆解分选→将正负极材料和柑橘类果汁一起加热回流(90 ℃,20 min)→过滤(分离出铝箔和铜箔)→滤液继续回流(30 min)→锂、镍、钴、锰浸出→草酸沉淀钴(pH=1.5)→Na2CO3沉淀锰(pH=7.5)→ Na2CO3沉淀镍(pH=9.0)→Na2CO3沉淀锂(pH=14),最终锂、镍、钴、锰分别以Li2CO3、NiCO3、COC2O4·2H2O、MnCO3的形式回收。该方法绿色环保、简便易操作,具有两个明显优点:一是柑橘类果汁可以有效去除黏结剂,避免了NMP、DMAC、DMSO等有机溶剂的使用;二是此类水果中富含各种有机酸如柠檬酸、苹果酸、抗坏血酸等,以及各种柑橘类黄酮,以混合有机酸为络合剂,抗坏血酸和柑橘类黄酮为还原剂的浸出-还原体系对电池中金属离子具有很好的浸出作用。

WENG等[61]给出了废旧三元锂离子电池的回收及三元材料制备方案,即:废旧三元锂离子电池经过拆解、高温处理、粉碎、球磨、筛分等前处理过程得到含正极的粉料;对粉料进行两次碱浸(15% NaOH溶液,各3 h),两次酸浸(H2SO4-H2O2体系,液固比为8∶1,90 ℃,各2 h),Na2S沉淀除铜(80 ℃,pH=5.0),调节pH值除铝和铁(pH=3.5,80 ℃,30 min),进一步的分离纯化(D2EHPA萃取除去溶液中的Fe2+、Al3+、Zn2+、Cu2+、Ca2+、Mg2+等杂质),制备了富集目标金属离子的纯净溶液,若除杂后的溶液中Mg2+含量仍过高,则需加入NaF(80 ℃,2 h)除去过量的Mg2+(少量镁可以提高电池性能,因此纯净液中允许少量Mg2+的存在);最后,通过添加MnSO4和MgSO4调节溶液中金属离子比例,利用结晶及固 相合成的方法得到了Li[(Ni1/3Co1/3Mn1/3)1-Mg]O2。

ZHENG等[62]报道了废旧三元电池回收的一整套完整步骤,并确定了最佳实验条件,包括电池的放电和粉碎(同时利用超临界CO2萃取法回收电解液),电池材料和外壳的分离,碱浸回收铝(30 g/L,50 ℃,1 h),然后通过震荡分离回收铜粉,混合粉末在H2SO4(2.5 mol/L)-H2O2体系中酸浸(液固比为10∶1,60 ℃,2 h,搅拌速度500 r/min),过滤,在滤液中加入氨水除铁(pH=2,以FePO4形式除去),萃取除铜(铜萃取剂,30%萃取剂+30%磺化煤油,萃取相比为1∶1,pH=3),进一步萃取除残留的铝、铁、铜、锌、镁等杂质(磷酸酯类萃取剂,10%萃取剂+90%磺化煤油,萃取相比为1∶2,pH=2),加入适量的CoSO4、NiSO4和MnSO4调节纯净液中Co、Ni和Mn的摩尔比为1∶1∶1,再加入体积比为5∶1的NaOH(2.0 mol/L)和氨水溶液共沉淀生成前驱体Ni1/3Co1/3Mn1/3(OH)2(N2中,50 ℃,pH=10.2,搅拌速度500 r/min),最后将滤液煮沸浓缩,加入Na2CO3得到Li2CO3。将回收的Ni1/3Co1/3Mn1/3(OH)2和Li2CO3重新制备成三元正极材料并进行电化学性能测试,结果良好。

3.3 锰酸锂电池

锰酸锂材料来源丰富,成本低廉,应用范围广。当前,废旧锰酸锂电池中金属材料回收的研究主要包括两个方向:一是将锰和锂等金属材料分离提纯;二是针对具体应用要求,进一步加工处理得到各类锰氧化物产品。

HUANG等[63]设计了一套从锰酸锂和磷酸铁锂混合正极材料中回收金属的流程。首先利用HCl-H2O2体系对混合材料进行酸浸,得到含有Fe3+、Mn2+/Mn3+、Li+的浸出液,然后依次加入[Hbet][Tf2N](质子化甜菜碱阳离子[Hbet]+与双-三氟甲基磺酰亚胺阴离子[Tf2N]-所形成的离子液体,12 g/L)为沉淀剂,丁基黄原酸盐(9 g/L)为捕收剂、α-松油醇为起泡剂对Fe3+进行浮选(pH=2.0,搅拌强度1200 r/min),分离得到[Fe(bet)][Tf2N3]沉淀和含Li+、Mn2+/Mn3+的富集液,再用盐酸酸化沉淀,回收FeCl3和沉淀剂,同时采用KMnO4(0.35 mol/L)和Na3PO4(0.2 mol/L)分步沉淀Mn2+/Mn3+(pH=2.0)和Li+(pH=7.0),最终,Li、Fe和Mn分别以Li3PO4、FeCl3及MnO2/Mn2O3的形式回收。在最优实验条件下,Li、Fe、Mn的浸出效率分别为(92.15±0.25)%、(91.73±0.17)%和(89.95±0.11)%;回收率分别为(80.93±0.16)%,(85.40±0.12)%和(81.02±0.08)%;纯度分别为(99.32±0.07)%(97.91±0.05)%和(98.73±0.05)%。

杨则恒等[64]在对废旧锰酸锂电池综合处理的基础上,以得到的锰酸锂为原料,通过控制酸浸条件成功制备出λ-MnO2和β-MnO2纳米棒,并尝试将它们作为一次电池和超级电容器电极材料。具体流程为:预放电→拆解分选→碱浸除铝→煅烧除碳和黏结剂→采用常温常压酸浸法(0.5 mol/L H2SO4酸浸3 h)和水热酸浸法(140 ℃下,2 mol/L H2SO4酸浸24 h)分别制备出λ-MnO2和β-MnO2,然后再分别测试它们的电化学性能。

3.4 磷酸铁锂电池

磷酸铁锂电池因具有安全、环保、稳定、价廉等优点,被认为是新能源汽车及储能领域最具发展潜力的电池之一。对废旧磷酸铁锂电池的回收方案也有两种:一种是以回收金属为目的;另一种为再生磷酸铁锂正极材料,同时回收其它金属。

韩小云等[65]采用放电→手工拆解→碱浸→ NMP溶解→酸浸→NaOH和Na2CO3分级沉淀回收铁和锂。实验表明,最佳碱浸条件为:NaOH浓度为0.4 mol/L,液固比为10∶1,浸泡10 min;最佳溶解条件:温度60℃,液固比为10∶1,浸泡30 min;最佳酸浸条件:温度60 ℃,H2SO4(4 mol/L)- H2O2(用量100 g/L)体系,液固比为10∶1,反应2 h,铁和锂的浸出率分别达到96.4%和97.0%;最佳沉淀条件:浸出液pH为3,铁的沉淀率是99.0%,碳酸钠用量80 g/L,锂的沉淀率是98.9%。

BIAN等[66]提出了一种将废旧磷酸铁锂电池回收制备新电池的方法,具体操作如下:电池预放 电→手工拆解并分离出正极材料(回收金属外壳、铜箔)→超声辅助碱浸分离出LiFePO4/C复合正极(回收铝箔)→酸浸(磷酸,0.5 mol/L)→真空过滤除碳→回流加热(85 ℃,9 h)→真空过滤得到FePO4·2H2O→碳热还原(Li2CO3和葡萄糖)→ LiFePO4/C正极材料。另外,对过滤FePO4·2H2O后的滤液在100 ℃条件下进行蒸发,并用乙醇洗涤残渣,真空过滤得到LiH2PO4。在该回收流程中,金属以FePO4·2H2O和LiH2PO4的形式被回收,然后在氮气气氛中,利用Li2CO3和葡萄糖将FePO4·2H2O碳热还原合成新的LiFePO4/C正极,电化学测试表明,该复合正极材料具有较高的比容量,良好的性能和稳定的循环寿命。

4 锂离子电池中金属材料回收的经济性分析

锂离子电池中金属材料回收的经济性可通过下列公式体现:利润=回收收入-生产成本-其它成本-税费。其中,废旧电池回收及再资源化过程中的生产成本由以下几个部分组成。

(1)材料成本 材料成本包括原材料成本及辅助材料成本,前者是指废旧锂离子电池的购入成本;后者指电池回收过程中所使用的辅助材料成本,如液氮、酸(硫酸、盐酸)、碱(氢氧化钠、氢氧化钾、氨水)、双氧水、萃取剂(PC-88A、D2EHPA、TOA等)、沉淀剂(草酸铵、碳酸钠)、自来水等。不同的废旧电池和回收工艺会产生不同的材料成本。

(2)燃料动力成本 燃料动力成本指保证回收过程顺利进行所需要的电力、天然气、燃油等的 费用。

(3)环境治理成本 电池回收过程中会产生废气、废液、废渣、噪声,为保护环境,需对污染物进行无害化处理,从而产生的费用。

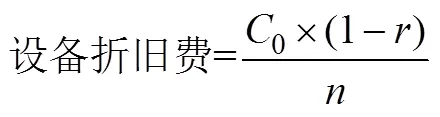

(4)设备成本 设备成本由设备维护费和设备折旧费组成。设备维护费指保证仪器设备正常运转所投入的费用,设备折旧费计算公式[67]为:

式中,0为总固定资产,包括厂房建设投资、机器设备购买与安装等;为固定资产的残值率,一般为5%;为设备使用年限,一般为10年。

(5)人工成本 人工成本指用于支付员工的 工资。

其它成本主要包括高速通行费、产品包装费、产品销售费等,以及其它不可预计费用。

以回收镍钴锰三元电池(LiNi1/3Co1/3Mn1/3O2)为例,参考相关文献[5,21,25,62],设计电池回收流程:废旧电池回收→低温失活→自动化机械拆解并分离正负极及隔膜→分离回收铜箔和铝箔,粉碎并酸浸正极活性材料→除杂→调节溶液中镍钴锰比例,共沉淀制备前驱体Ni1/3Co1/3Mn1/3(OH)2→滤液中的锂以Li2CO3形式回收。分析并计算废旧三元电池中金属回收的成本,结果见表4。

表4 废旧镍钴锰三元电池(LiNi1/3Co1/3Mn1/3O2)中金属材料回收成本

金属最终回收率以90%计算,回收1吨三元电池收入为:回收收入=三元前驱体的质量×单价(约9万元/吨)+Li2CO3的质量×单价(约14万元/吨)+ 铝、铜等其它金属材料收入=46000元,则1吨废旧三元电池的回收利润约为46000元-26500元=19500元,故废旧镍钴锰三元电池中金属材料的回收具有较好的经济性。

自2016年以来,钴和锂的市场价持续暴涨,分别达到38万元/吨和80万元/吨,镍的价格也较高,为7.5万元/吨,而锰的价格仅为1.1万元/吨(以上4种金属价格均来自于上海有色网2017年6月16日报价)。因此,除三元系电池外,钴锂含量较高的钴酸锂电池也具有较高的回收效益。但锰酸锂和磷酸铁锂电池因贵重金属含量较低,废旧电池中金属材料回收的经济性差,例如,一家电池回收公司,尝试回收废旧磷酸铁锂电池,结果表明,仅电池的处理成本就达8540元/吨,而再生材料的收益只有8110元/吨,不计其它成本已亏损430元/吨[68]。

5 结 语

废旧锂离子电池中钴、锂、镍等稀有金属的含量较高,具有很好的回收价值。对废旧锂离子电池中金属回收技术的研究成为热点,完整的回收过程包括4个步骤,每一步骤均包含多种处理方法,各有优缺点,综合利用各种方法对金属材料进行回收,金属的回收率和纯度基本均可达90%以上。目前已形成较为完善的废旧锂离子电池金属材料回收技术体系,并在实际生产领域得到广泛应用,如邦普循环科技有限公司、格林美股份有限公司等典型回收企业都构建了完整的废旧三元系电池和钴酸锂电池中金属材料回收与再生业务,并呈继续扩张趋势。锂离子电池技术的发展和回收市场的迅速变化对废旧电池的回收提出了新的挑战和要求,今后回收技术需关注以下几个方面。

(1)由于磷酸铁锂的安全性和经济性,当前动力电池大多采用磷酸铁锂电池,据中国电动汽车网统计,在2016年,磷酸铁锂电池占据了动力电池出货量的73%,这表明了动力电池回收市场将主要由磷酸铁锂电池构成。但目前的技术体系无法实现磷酸铁锂电池中金属材料回收的盈利,主要原因在于回收路线复杂、设备多、试剂种类和使用量较大、能耗高,均会导致成本的居高不下,因此,优化技术条件、减少试剂用量、开发廉价试剂、简化工艺流程、发明新方法是锂离子电池回收技术的重要发展方向。

(2)相对于金属材料,负极材料、隔膜及电解液的回收技术研究较少,通过对知网、万方等中文数据库的查询,截至到2017年6月,关于负极、电解液回收研究的文献及专利仅有20多篇,主要原因是后几种材料的价值相对较低,且回收处理难度较大,缺乏经济效益。但这些材料尤其是电解液会在回收过程中产生大量有害物质,因此,需发展对电池中多种材料回收技术的系统研究,建立一套金属、石墨、电解液及隔膜的协同回收及处理技术,提高锂离子电池的资源利用率。

(3)锂离子电池回收流程中化学试剂的使用,会产生大量有毒有害气体及腐蚀性废液,例如金属酸浸过程中,在液固比为10∶1的条件下,处理1吨电池,大约会产生3000 L左右的酸性废液,不仅危害人体健康,也增加了治污成本。因此,需大力发展绿色环保试剂和技术,具体措施包括开发性能优良的低毒或无毒有机溶剂,重点发展有机酸和生物浸出技术等。

(4)不同厂家生产的锂离子电池结构及组装工艺差别很大,使废旧电池拆解破碎难度增加,回收成本上涨。需加强对电池拆分技术的研究,选择恰当的拆解、破碎方式,设计合理的拆解装置,选用合适的破碎机型对锂离子电池进行拆解、破碎与分解,是回收过程中非常关键的基础研究。

总之,需整合、创新废旧锂离子电池回收技术,使电池回收朝着低成本、综合化、多元化、绿色化的方向发展,形成锂离子电池“生产-销售-回收-再生产”的循环利用体系。

[1] XU J Q, THOMASHR, FRANCISR W, et al. A review of processes and technologies for the recycling of lithium-ion secondary batteries[J]. Journal of Power Sources, 2008, 177(2): 512-527.

[2] 李德耿, 吴森, 夏洋, 等. 涂布法制备锌/苯胺二次电池[J]. 徐州工程学院学报 (自然科学版), 2015, 30(1): 35-41.

LI Degeng, WU Sen, XIA Yang, et al. Preparation of zinc/aniline secondary battery by coating method[J]. Journal of Xuzhou Institute of Technology (Nature Science Edition), 2015, 30(1): 35-41.

[3] ZENG X, LI J, SINGH N. Recycling of spent lithium-ion battery: A critical review[J]. Critical Reviews in Environmental Science and Technology, 2014, 44(10): 1129-1165.

[4] 李洪枚, 姜亢. 废旧锂离子电池对环境污染的分析与对策[J]. 上海环境科学, 2004, 23(5): 201-203.

LI Hongmei, JIANG Kang. An analysis of waste Lithium-ion battery contamination to environment and its countermeasures[J]. Shanghai Environment Science, 2004, 23(5): 201-203.

[5] HE Lipo, SUN Shuying, SONG Xingfu, et al. Recovery of cathode materials and Al from spent lithium-ion batteries by ultrasonic cleaning[J]. Waste Management, 2015, 46: 523-528.

[6] 黎宇科, 郭淼, 严傲. 车用动力电池回收利用经济性研究[J]. 汽车与配件, 2014 (24): 48-51.

LI Yuke, GUO Miao, YAN Ao. Economic research of vehicle power batteries recovery[J]. Automobile & Parts Technology, 2014(24): 48-51.

[7] 余海军, 谢英豪, 张铜柱. 车用动力电池回收技术进展[J]. 中国有色金属学报, 2014, 24(2): 448-460.

YU Haijun, XIE Yinghao, ZHANG Tongzhu. Technical progress on power batteries recovery for electric vehicle[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(2): 448-460.

[8] 王仁祺. 废旧锂离子电池中钴的回收[J]. 电源技术, 2012, 36 (4): 587-589.

WANG Renqi. Recovery of cobalt in spent lithium ion battery[J]. Chinese Journal of Power Sources, 2012, 36(4): 587-589.

[9] 一文看懂国内锂电池回收市场[EB/OL]. [2016-11-28]. http://www.qd-lib.com/cn/fxszl/info_30.aspx?itemid=2466.

Understanding the domestic recovery market of lithium-ion batteries by reading an article [EB/OL]. [2016-11-28]. http://www.qd-lib.com/ cn/fxszl/ info_30.aspx?itemid=2466.

[10] 任国庆. 废旧锂离子电池直接还原溶炼高效分离回收有价金属研究[D]. 长沙: 长沙矿冶研究院, 2014.

REN Guoqing. Research of valuable metals separation and recovery from spent lithium-ion battery by reduction smelting[D]. Changsha: Changsha Research Institute of Mining and Metallurgy, 2014.

[11] 王洪彩. 含钴失效锂离子电池回收技术及中试工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

WANG Hongcai. Study on recycling of spent lithium ion batteries containing cobalt and pilot scale experiment[D]. Harbin: Harbin Institute of Technology, 2013.

[12] YANG Yue, HUANG Guoyong, XU Shengming, et al. Thermal treatment process for the recovery of valuable metals from spent lithium-ion batteries[J]. Hydrometallurgy, 2016, 165: 390-396.

[13] SUN Liang, QIU Keqiang. Organic oxalate as leachant and precipitant for the recovery of valuable metals from spent lithium-ion batteries[J]. Waste Management, 2012, 32: 1575-1582.

[14] 伍发元, 贾蕗路, 毛荣军, 等. 锂离子电池正负材料的回收利用[J]. 电源技术, 2014, 38(1): 170-173.

WU Fayuan, JIA Lulu, MAO Rongjun, et al. Development and recycling of positive and negative material of lithium-ion battery[J]. Chinese Journal of Power Sources, 2014, 38(1): 170-173.

[15] NAYAKA G P, PAI K V, SANTHOSH G, et al. Recovery of cobalt as cobalt oxalate from spent lithium ion batteries by using glycine as leaching agent[J]. Journal of Environmental Chemical Engineering, 2016, 4: 2378-2383.

[16] YANG. L, LI G. Recovery of Co, Mn, Ni, and Li from spent lithium ion batteries for the preparation of LiNiCoMnO2cathode materials[J]. Ceramics International, 2015, 41: 11498-11503.

[17] NIE H, XU L, SONG D, et al. LiCoO2: Recycling from spent batteries and regeneration with solid state synthesis[J]. Green Chemistry, 2015, 17: 1276-1280.

[18] ZHANG P, YOKOYAMA T, ITABASHI O, et al. Hydrometallurgical process for recovery of metal values from spent lithium-ion secondary batteries[J]. Hydrometallurgy, 1998, 47(2): 259-271.

[19] LI Li, ZHAI Longyu, ZHANG Xiaoxiao, et al. Recovery of valuable metals from spent lithium-ion batteries by ultrasonic-assisted leaching process[J]. Journal of Power Sources, 2014, 262: 380-385.

[20] GUO Yang, LI Feng, ZHU Haochen, et al. Leaching lithium from the anode electrode materials of spent lithium-ion batteries by hydrochloric acid (HCl)[J]. Waste Management, 2016, 51: 227-233.

[21] HE Lipo, SUN Shuying, SONG Xingfu, et al. Leaching process for recovering valuable metals from the LiNi1/3Co1/3Mn1/3O2cathode of lithium-ion batteries[J]. Waste Management, 2017, 64: 171-181.

[22] BERTUOL D A, MACHADO C M, SILVA M L, et al. Recovery of cobalt from spent lithium-ion batteries using supercritical carbon dioxide extraction[J]. Waste Management, 2016, 51: 245-251.

[23] HU Juntao, ZHANG Jialiang, LI Hongxu, et al. A promising approach for the recovery of high value-added metals from spent lithium-ion batteries[J]. Journal of Power Sources, 2017, 351: 192-199.

[24] MESHRAMPratima, ABHILASH, PANDEY Banshi Dhar, et al. Acid baking of spent lithium ion batteries for selective recovery of major metals: A two-step process[J]. Journal of Industrial and Engineering Chemistry, 2016, 43: 117-126.

[25] SENĆANSKI J, BAJUK-BOGDANOVIĆ D, MAJSTOROVIĆ D, et al. The synthesis of Li(Co-Mn-Ni)O2cathode material from spent-Li ion batteries and the proof of its functionality in aqueous lithium and sodium electrolytic solutions[J]. Journal of Power Sources, 2017, 342: 690-703.

[26] CHEN Xiangping, MA Hongrui, LUO Chuanbao, et al. Recovery of valuable metals from waste cathode materials of spent lithium-ion batteries using mild phosphoric acid[J]. Journal of Hazardous Materials, 2017, 326: 77-86.

[27] MESHRAM P, ABHILASH, PANDEY B D, et al. Comparision of different reductants in leaching of spent lithium ion batteries[J]. JOM, 2016, 68(10): 2613-2623.

[28] NAYAKA G P, MANJANNA J, PAI K V, et al. Recovery of valuable metal ions from the spent lithium-ion battery using aqueous mixture of mild organic acids as alternative to mineral acids[J]. Hydrometallurgy, 2015, 151: 73-77.

[29] NAYAKA G P, PAI K V, SANTHOSH G, et al. Dissolution of cathode active material of spent Li-ion batteries using tartaric acid and ascorbic acid mixture to recover Co[J]. Hydrometallurgy, 2016, 161: 54-57.

[30] CHEN Xiangping, FAN Bailin, XU Liping, et al. An atom-economic process for the recovery of high value-added metals from spent lithium-ion batteries[J]. Journal of Cleaner Production, 2016, 112: 3562-3570.

[31] QI Meng, ZHANG Yingjie, PENG Dong. Use of glucose as reductant to recover Co from spent lithium ions batteries[J]. Waste Management, 2017, 64: 214-218.

[32] LI L, DUNN J B, ZHANG X, et al. Recovery of metals from spent lithium-ion batteries with organic acids as leaching reagents and environmental assessment[J]. Journal of Power Sources, 2013, 233: 180-189.

[33] LI Li, QU Wenjie, ZHANG Xiaoxiao, et al. Succinic acid-based leaching system: A sustainable process for recovery of valuable metals from spent Li-ion batteries[J]. Journal of Power Sources, 2015, 282: 544-551.

[34] XIN Baoping, ZHANG Di, ZHANG Xian, et al. Bioleaching mechanism of Co and Li from spent lithium-ion battery by the mixed culture of acidophilic sulfur-oxidizing and iron-oxidizing bacteria[J]. Bioresource Technology, 2009, 24(100): 6163-6169.

[35] ZENG Guisheng, DENG Xiaorong, LUO Shenglian, et al. A copper-catalyzed bioleaching process for enhancement of cobalt dissolution from spent lithium-ion batteries[J]. Journal of Hazardous Materials, 2012 (199/200): 164-169.

[36] BAHALOO-HOREH N, MOUSAVI S M. Enhanced recovery of valuable metals from spent lithium-ion batteries through optimization of organic acids produced by Aspergillus niger[J]. Waste Management, 2017, 60: 666-679.

[37] XIN Yayun, GUO Xingming, CHEN Shi, et al. Bioleaching of valuable metals Li, Co, Ni and Mn from spent electric vehicle Li-ion batteries for the purpose of recovery[J]. Journal of Cleaner Production, 2016, 116: 249-258.

[38] CHEN Xiangping, XU Bao, ZHOU Tao, et al. Separation and recovery of metal values from leaching liquor of mixed-type of spent lithium-ion batteries[J]. Separation and Purification Technology, 2015, 144: 197-205.

[39] KANG J, SENANAYAKE G, SOHN J, et al. Recovery of cobalt sulfate from spent lithium ion batteries by reductive leaching and solvent extraction with Cyanex 272[J]. Hydrometallurgy, 2010, 100(3): 168-171.

[40] CHEN L, TANG X, ZHANG Y, et al. Process for the recovery of cobalt oxalate from spent lithium-ion batteries[J]. Hydrometallurgy, 2011, 108(1): 80-86.

[41] 潘晓勇, 彭玲, 陈伟华, 等. 废旧锂离子电池中钴和锂的回收及综合利用[J]. 中国有色金属学报, 2013, 23(7): 2047-2054.

PAN Xiaoyong, PENG Ling, CHEN Weihua, et al. Recovery of Co and Li from spent lithium-ion batteries and their comprehensive utilization[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 2047-2054.

[42] JOO Sungho, SHIN Dongju, OH Changhyun, et al. Extraction of manganese by alkyl monocarboxylic acid in a mixed extractant from a leaching solution of spent lithium-ion battery ternary cathodic material[J]. Journal of Power Sources, 2016, 305: 175-181.

[43] YANG Yue, XU Shengming, HE Yinghe. Lithium recycling and cathode material regeneration from acid leach liquor of spent lithium-ion batteryfacile co-extraction and coprecipitation processes[J]. Waste Management, 2017, 64: 219-227.

[44] SUZUKI T, NAKAMURA T, INOUE Y, et al. A hydrometallurgical process for the separation of aluminum, cobalt, copper and lithium in acidic sulfate media[J]. Separation and Purification Technology, 2012, 98: 396-401.

[45] ZHAO J M, SHEN X Y, DENG F L, et al. Synergistic extraction and separation of valuable metals from waste cathodic material of lithium ion batteries using Cyanex272 and PC-88A[J]. Separation and Purification Technology, 2011, 78(3): 345-351.

[46] 王光旭. 破碎-分选后失效锂离子电池的电极材料中Co、Li和C的分离回收[D]. 上海: 上海交通大学, 2015.

WANG Guangxu. Recycling of cobalt, lithium and carbon from crushing-separation spent lithium batteries[D]. Shanghai: Shanghai Jiao Tong University, 2015.

[47] CHEN Xiangping, CHEN Yongbin, ZHOU Tao, et al. Hydrometallurgical recovery of metal values from sulfuric acid leaching liquor of spent lithium-ion batteries[J]. Waste Management, 2015, 38: 349-356.

[48] ZENG Xianlai, LI Jinhui, SHEN Bingyu. Novel approach to recover cobalt and lithium from spent lithium-ion battery using oxalic acid[J]. Journal of Hazardous Materials, 2015, 295: 112-118.

[49] GUO Xueyi, CAO Xiao, HUANG Guoyong, et al. Recovery of lithium from the effluent obtained in the process of spent lithium-ion batteries recycling[J]. Journal of Environmental Management, 2017, 198: 84-89.

[50] PINNA E G, RUIZ M C, OJEDA M W, et al. Cathodes of spent Li-ion batteries: Dissolution with phosphoric acid and recovery of lithium and cobalt from leach liquors[J]. Hydrometallurgy, 2017, 167: 66-71.

[51] PEREZ E, ANDRE M L, AMADOR R N, et al. Recovery of metals from simulant spent lithium-ion battery as organophosphonate coordination polymers in aqueous media[J]. Journal of Hazardous Materials, 2016, 317: 617-621.

[52] FREITAS M, GARCIA E M. Electrochemical recycling of cobalt from cathodes of spent lithium-ion batteries[J]. Journal of Power Sources, 2007, 171: 953-959.

[53] FREITAS M, CELANTE V G, PIETRE M K. Electrochemical recovery of cobalt and copper from spent Li-ion batteries as multilayer deposits[J]. Journal of Power Sources, 2010, 195: 3309-3315.

[54] 冯佳, 章骅, 邵立明, 等. 废旧锂离子电池中钴的离子交换法回收[J]. 环境卫生工程, 2008, 16(6): 1-3.

FENG Jia, ZHANG Hua, SHAO Liming, et al. Cobalt recovery from lithium-ion battery by ion-exchange method[J]. Environmental Sanitation Engineering, 2008, 16(6): 1-3.

[55] 金玉健, 梅光军, 李树元. 盐析法从锂离子电池正极浸出液中回收钴盐的研究[J]. 环境科学学报, 2006, 26(7): 1122-1125.

JIN Yujian, MEI Guangjun, LI Shuyuan. Study on cobaltous recovery from cathode leachate of lithium-ion battery by salting out[J]. Acta Scientiae Circumstantiae, 2006, 26(7): 1122-1125.

[56] 雷家珩, 郭丽萍, 童辉, 等. 用离子筛从废旧锂离子电池中分离回收锂的方法: CN 1451771A [P]. 2003-10-29.

LEI Jiaheng, GUO Liping, TONG Hui, et al. The way of recycling lithium from waste lithium-ion batteries with ion sieve: CN 1451771A[P]. 2003-10-29.

[57] 张新乐, 徐金球, 张晓琳. 酸浸-萃取-沉淀法回收废锂离子电池中的钴[J]. 化工环保, 2016, 36(3): 326-331.

ZHANG Xinle, XU Jinqiu, ZHANG Xiaolin. Recover of cobalt from spent lithium ion batteries by acid leaching-extraction-precipitation process[J]. Environmental Protection of Chemical Industry, 2016, 36(3): 326-331.

[58] HE Yaqun, ZHANG Tao, WANG Fangfang, et al. Recovery of LiCoO2and graphite from spent lithium-ion batteries by Fenton reagent-assisted flotation[J]. Journal of Cleaner Production, 2017, 143: 319-325.

[59] WANG Mengmeng, ZHANG Congcong, ZHANG Fushen. An environmental benign process for cobalt and lithium recovery from spent lithium-ion batteries by mechanochemical approach[J]. Waste Management, 2016, 51: 239-244.

[60] DEEPAK Pant, TENZIN Dolker. Green and facile method for the recovery of spent lithium nickel manganese cobalt oxide (NMC) based lithium ion batteries[J]. Waste Management, 2017, 60: 689-695.

[61] WENG Yaqing, XU Shengming, HUANG Guoyong, et al. Synthesis and performance of Li [(Ni1/3Co1/3Mn1/3)1-Mg]O2prepared from spent lithium-ion batteries[J]. Journal of Hazardous Materials, 2013, (246/247): 163-172.

[62] ZHENG Rujuan, WANG Wenhui, DAI Yunkun, et al. A closed-loop process for recycling LiNiCoMn(1--)O2from mixed cathode materials of lithium-ion batteries[J]. Green Energy & Environment, 2017, 2: 42-50.

[63] HUANG Yanfang, HAN Guihong, LIU Jiongtian, et al. A stepwise recovery of metals from hybrid cathodes of spent Li-ion batteries with leaching-flotation-precipitation process[J]. Journal of Power Sources, 2016, 325: 555-564.

[64] 杨则恒, 倪玉龙, 梅周盛, 等. 基于废旧锂离子电池正极材料LiMn2O4制备MnO2及其电化学性能[J]. 化工学报, 2011, 62(11):3276-3281.

YANG Zeheng, NI Yulong, MEI Zhousheng, et al. Synthesis and electrochemical properties of MnO2nanomaterials from spent LiMn2O4batteries[J]. CIESC Journal, 2011, 62(11): 3276-3281.

[65] 韩小云, 徐金球. 沉淀法回收废旧磷酸铁锂电池中的铁和锂[J]. 广东化工, 2107, 44(4): 12-16.

HAN Xiaoyun, XU Jinqiu. Recover of iron and lithium from spent lithium iron phosphate batteries by precipitation process[J]. Guangdong Chemical Industry, 2017, 44(4): 12-16.

[66] BIAN Doucheng, SUN Yonghui, LI Sheng, et al. A novel process to recycle spent LiFePO4for synthesizing LiFePO4/C hierarchical microflowers[J]. Electrochimica Acta, 2016, 190: 134-140.

[67] 侯兵. 电动汽车动力电池回收模式研究[D]. 重庆: 重庆理工大学, 2015.

HOU Bing. Research on power battery recycling mode of electric vehicle[D]. Chongqing: Chongqing University of Technology, 2015.

[68] 动力电池回收痛点及破局之道 [EB/OL]. [2017-02-13]. http://www. escn.com.cn/news/show-394732.html.

Problems and solutions of power lithium-ion batteries recovery [EB/OL]. [2017-02-13]. http://www.escn.com.cn/news/show-394732.html.

Research development of metals recovery from spent lithium-ion batteries

WEI Shouping, SUN Jie, ZHOU Tian, LI Jigang, CAO Huanlu

(Laboratory of Renewable Energy and Energy Safety, Institute of NBC Defense, Beijing 102205, China)

Recycling of metals from spent lithium-ion batteries will bring great environmental and economic benefits. This paper summarizes the current process of metals recovery from lithium-ion batteries, including 4 steps of pre-treatment, battery material sorting, metals enrichment, separation and purification, and each step contains many methods. Development conditions, advantages, disadvantages and applications of these methods are analyzed, and it needs to select and integrate them to get better results in practice. Although above recycling technologies are mature and widely used in 4 kinds of spent lithium-ion batteries (LiCoO2, Ni-Co-Mn ternary materials, LiMn2O4and LiFePO4) recycling field. The economics of metals recovery from spent lithium ion batteries is analyzed. The results show that LiCoO2and Ni-Co-Mn ternary batteries have good benefits while LiMn2O4and LiFePO4batteries have no profits. It needs to strengthen research of spent batteries recovery technology, reduce costs and improve battery resource utilization to form a green and profitable recycling system of “lithium - ion battery production - sales - recovery - reproduction”.

spent lithium-ion battery; metal; recycling technology; concentration; separation

10.12028/j.issn.2095-4239.2017.0072

TM 912.9

A

2095-4239(2017)06-1196-12

2017-05-25;

2017-06-19。

国家自然科学基金项目(51372181)。

卫寿平(1985—),男,讲师,主要研究方向为二次电池,E-mail:wsping0309341@163.com;

孙杰,教授,主要研究方向为新能源及能源安全与防护,E-mail:magnsun@mail.tsinghua.edu.cn。