诱导轮离心泵空化不稳定性数值预测研究①

2017-11-24吴应德黎义斌王秀勇

吴应德 何 慧 黎义斌 王秀勇

(1.兰州兰泵有限公司;2.兰州理工大学能源与动力工程学院)

诱导轮离心泵空化不稳定性数值预测研究①

吴应德1何 慧2黎义斌2王秀勇2

(1.兰州兰泵有限公司;2.兰州理工大学能源与动力工程学院)

为了研究空化对诱导轮离心泵不稳定性的影响,采用RNGk-ε湍流模型和Zwart-Gerber-Belamrim空化模型对某诱导轮离心泵进行了空化两相流数值计算。基于CFD数值计算结果,分析了0.6Qd、1.0Qd、1.2Qd3种工况下流道内的空泡形态的演化过程。结果表明:离心泵叶轮叶片附着空泡脱落是引起空化不稳定性的主要原因,叶轮断裂空化均发生在诱导轮断裂工况之后,初生空泡位置与工况有关,小流量工况下空化初生在诱导轮叶片吸力面,大流量工况下空化初生在叶轮叶片进口吸力面,额定工况下初生空化产生在诱导轮和叶轮叶片吸力面。空化发生时诱导轮离心泵内空泡呈非对称分布,断裂空化时局部流道堵塞,随着流量的增大,堵塞位置从近后盖板区域向近前盖板区域偏移,随着空化余量的降低,偏离额定工况下,叶轮流道内产生大尺度的漩涡效应,使离心泵的性能急剧下降。

离心泵 诱导轮 叶轮 空泡 数值模拟

近年来,为了满足石化、电力等行业的运行环境和工作条件要求,离心泵也相应的向高速、大功率方向发展。运行稳定性是离心泵最主要的三大性能指标之一,其中空化性能不仅决定着机组的稳定性,还会影响泵的效率、使用寿命等。影响泵运行稳定性的因素可归为流动不稳定性,管路共振等结构不稳定性,泵的开启、变转速等瞬态过程等操作不稳定性和径向力、轴向力等一些力引起的不稳定性。其中,引起流动不稳定性的因素中有动静干涉、旋转失速、旋转空化、部分空化、漩涡脱落、叶顶泄漏流及泵进口处的畸变流等[1]。在影响泵的稳定运行的各因素中,空化的影响是值得关注和亟待解决的问题。离心泵前置诱导轮是诸多提高空化性能中较为有效的方式[2]。目前,诱导轮离心泵的研究大多集中在单个的诱导轮或简化后的诱导轮离心泵的研究,诱导轮离心泵中,诱导轮类型(等螺距、变螺距、分流叶片)和参数(螺距、变距系数、导程)对诱导轮离心泵空化性能有很大的影响[3~9],诱导轮与离心泵主叶轮时序效应、轴位置影响离心泵的性能及其叶轮内部流场结构[10,11]。笔者基于数值模拟方法,对诱导轮离心泵内部空化不稳定性进行数值预测。

1 研究对象和计算方法

1.1诱导轮离心泵模型

笔者以某前置等螺距诱导轮离心泵为研究对象,额定参数为:流量Q=105m3/h,扬程H=36m,转速n=1420r/min。离心泵叶轮和诱导轮的几何参数如下:

进口直径D1150mm

出口直径D2350mm

出口宽度b220mm

叶片数Z6

轮缘直径Dt150mm

轮毂直径dh60mm

导程S139mm

叶片厚度δ2mm

叶片数Zi3

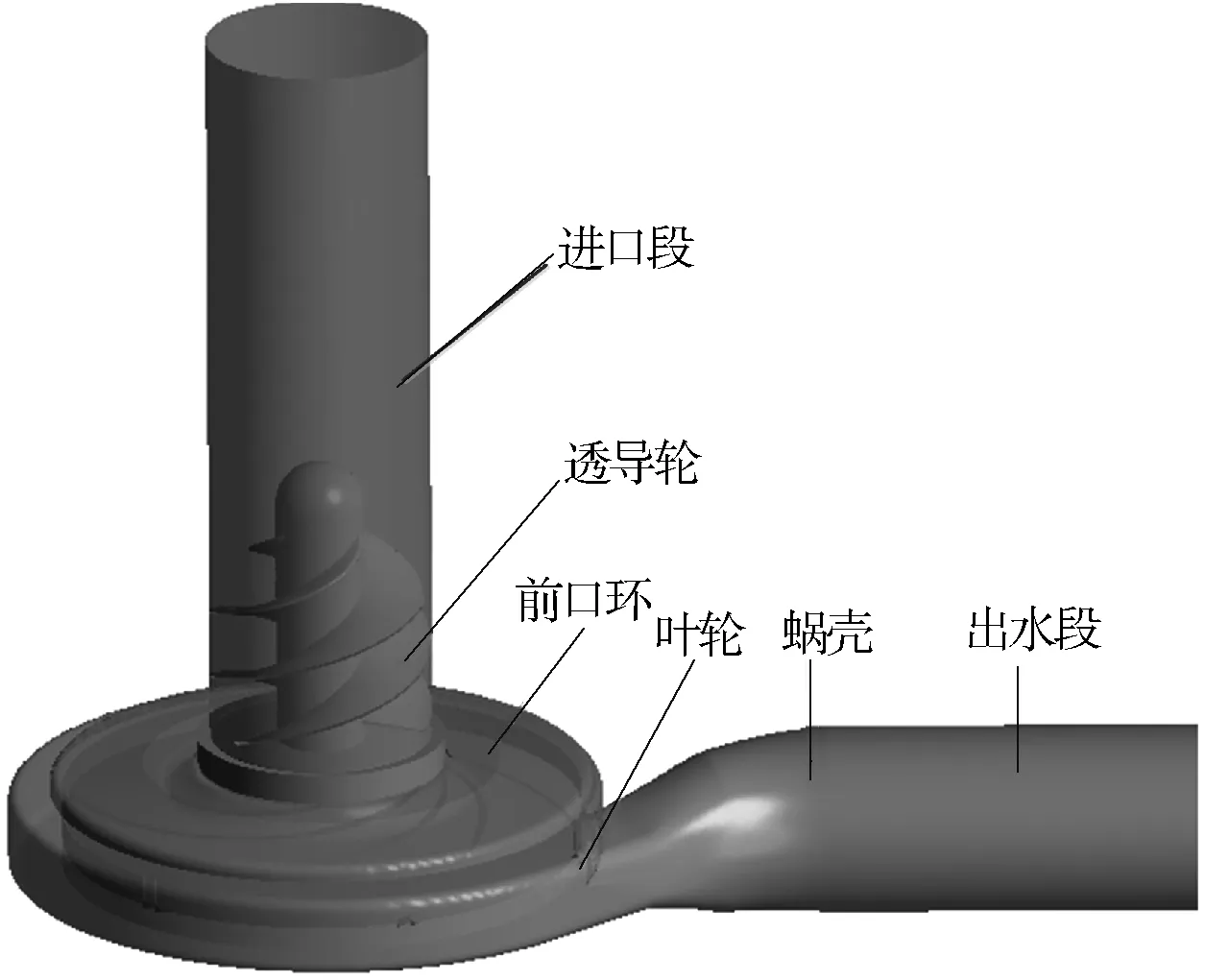

为了较准确地反映诱导轮离心泵内的空化流动,在模型的建立过程中,考虑了诱导轮和叶轮周向、轴向的相对安放位置和前口环间隙的影响,在模型优化计算中,确定周向相对安放角度为5°,轴向距离为0.1D1,前口环间隙取值0.25mm,计算域主要包括进水段、诱导轮、前口环、叶轮、蜗壳和出水段(图1)。

图1 诱导轮离心泵结构

1.2数值计算方法

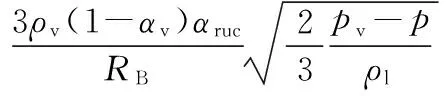

采用ICEMCFD进行计算域网格划分,对于诱导轮、叶轮和蜗壳采用适用性较好的四面体非结构网格,进出水段和口环间隙采用六面体结构化网格。数值计算以25℃的清水为介质,选用RNGk-ε湍流模型、有限体积法和二阶求解差分格式对控制方程进行离散,收敛精度为10-4,通过监测扬程曲线确保数值计算结果的收敛性,进口边界为总压进口,设为一个标准大气压,出口边界为质量流量出流条件。壁面边界采用可伸缩的壁面函数处理。将数值计算结果设为初始值,采用Zwart-Gerber-Belamrim空化模型进行空化数值计算,方程为[12]:

(1)

(2)

式中Fvap——蒸汽形成时所取的经验系数,取值为50;

Fcond——蒸汽溃灭时所取的经验系数,取值为0.01;

pv——饱和蒸汽压力,Pa;

p——空泡周围液体的压力,Pa;

RB——汽泡直径,取1.0μm;

Re——蒸汽生成率;

Rc——蒸汽凝结率;

αv——汽相体积分数;

αruc——汽核体积分数,取5×10-4;

ρv——汽相密度,kg/m3;

ρl——液体密度,kg/m3。

2 空化数值计算结果分析

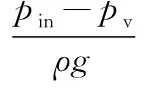

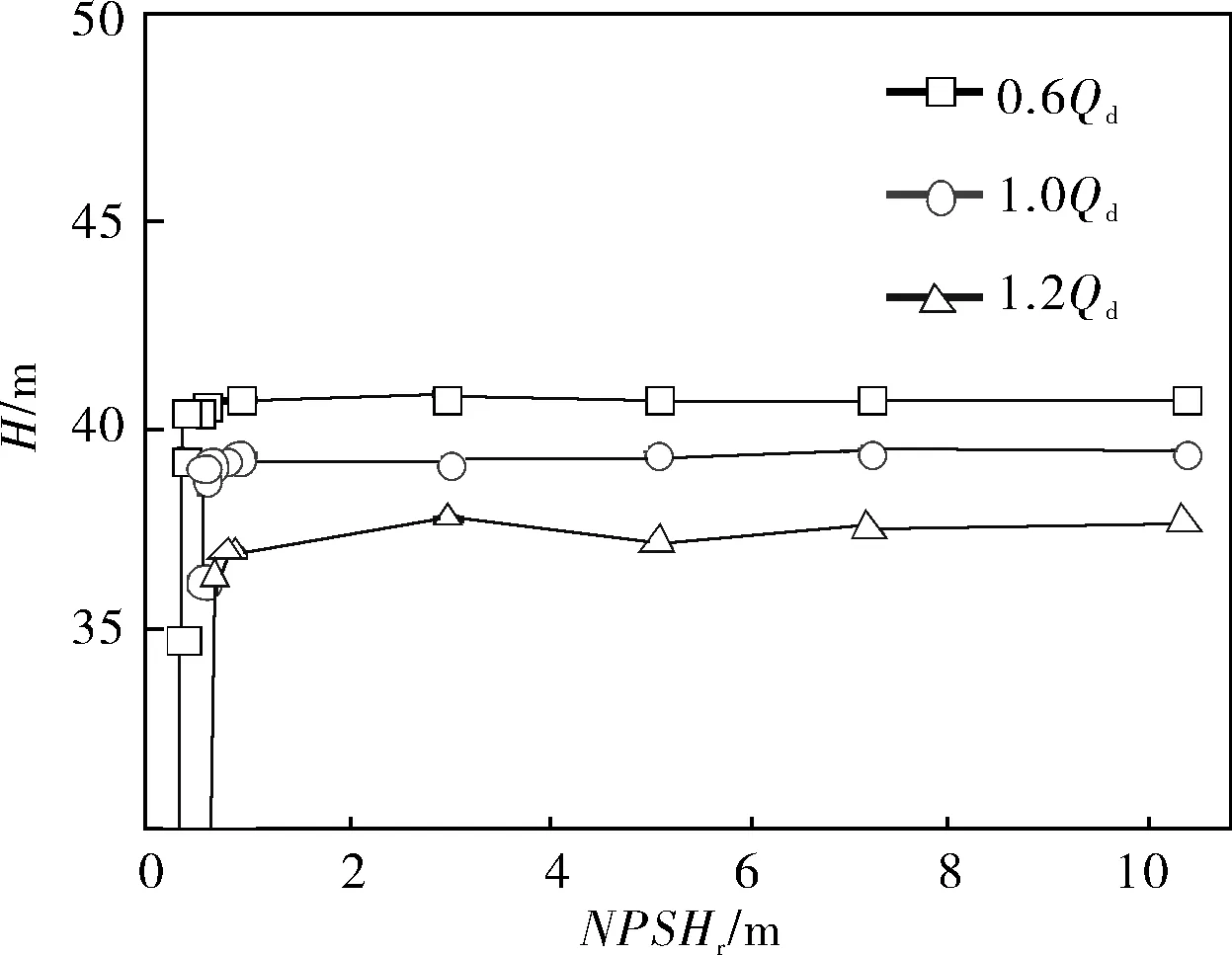

图2为诱导轮离心泵在0.6Qd、1.0Qd、1.2Qd3种工况时的H-NPSHr曲线。其中泵空化余量NPSHr为:

(3)

式中pin——泵进口总压,Pa;

pv——汽化压力,Pa;

vin——泵入口处平均速度,m/s;

ρ——流体密度,kg/m3。

a. 诱导轮空化性能曲线

b. 离心泵空化性能曲线

从图中可以看出,在0.6Qd、1.0Qd两个工况下,空化性能曲线基本一致,NPSHr从0.31、0.54m开始,扬程急剧下降。1.2Qd工况下的空化曲线波动较严重,随着空化程度的逐步加剧,初生空化点和临界空化点的汽蚀余量较大,表明诱导轮离心泵运行在大流量工况时,空化性能降低,空化的稳定性较差。

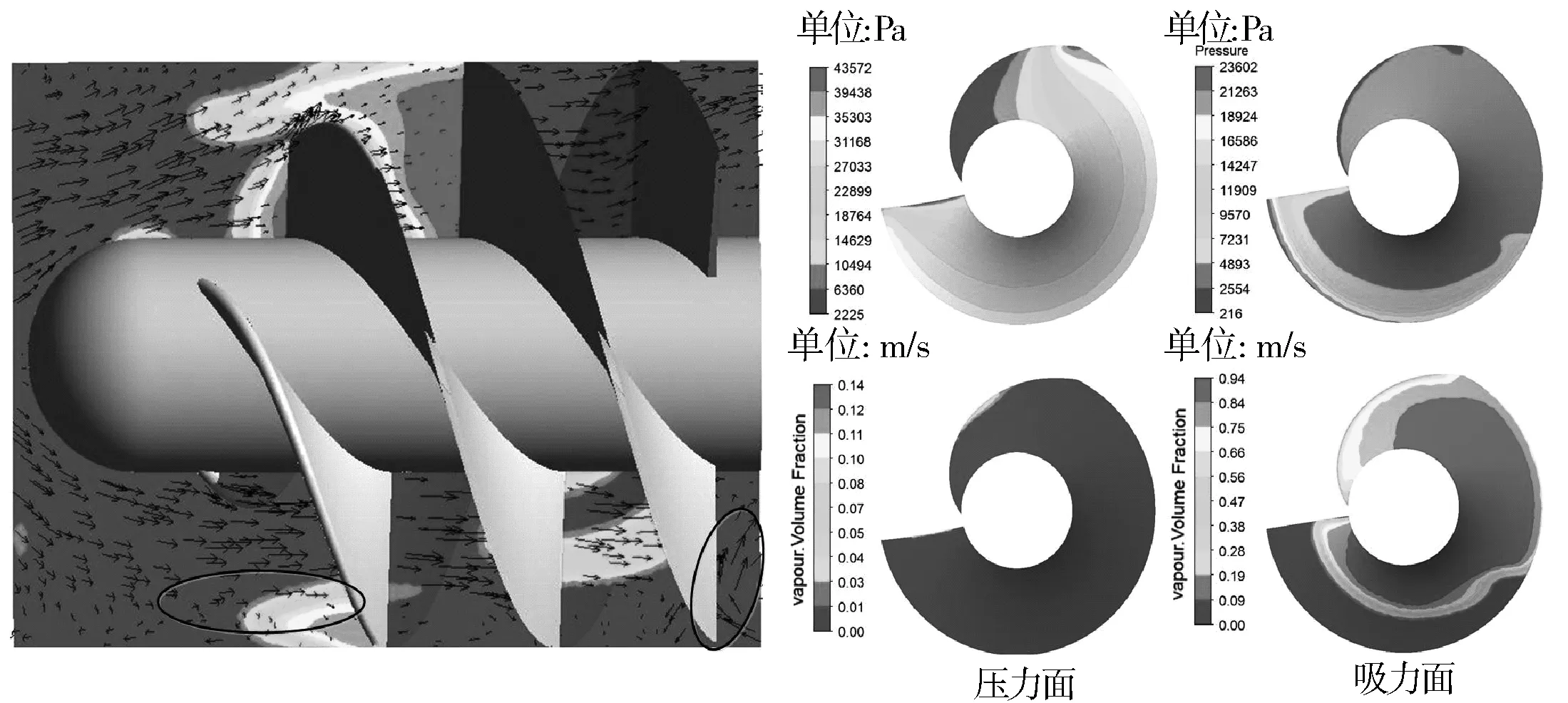

图3为0.6Qd工况下,NPSHr=0.85m时诱导轮空化流动的速度分布和静压分布。此时,诱导轮压力面空泡分布在叶片进口边和叶片出口边,最大体积数为14%;诱导轮吸力面空泡体积达到了94%,空泡占据了吸力面2/3的流道。诱导轮吸力面空泡扩散到压力面,在靠近吸力面区域空泡的体积分数所占比例均在84%以上,压力面空泡的体积分数较小,与上述诱导轮气体等值面的分析一致。位于诱导轮叶片进口前和叶片出口处的椭圆区域为回流区,不考虑诱导轮间隙空化,诱导轮内空化的形式主要为叶面空化和漩涡空化。

图3 诱导轮速度和静压分布

2.1小流量工况下空化演化规律

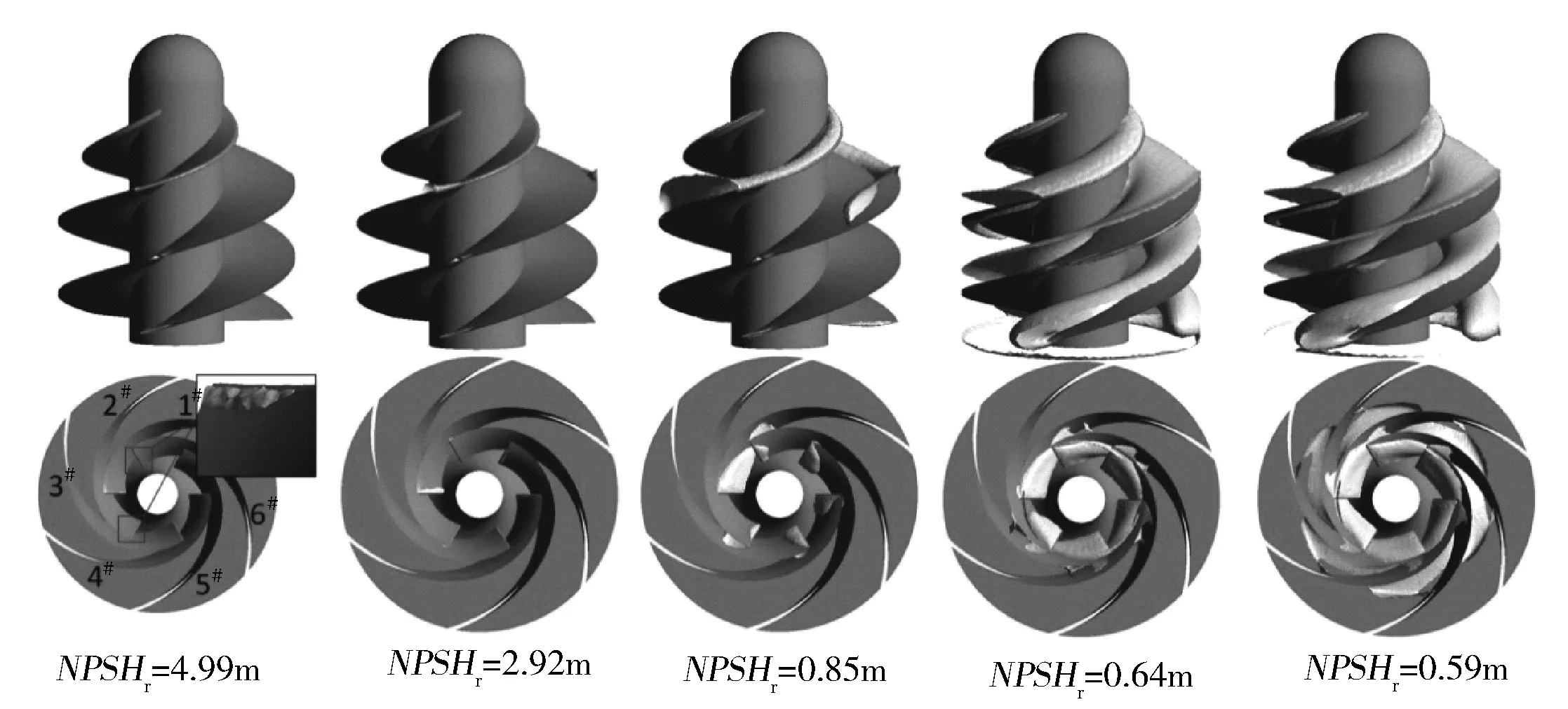

图4为0.6Qd小流量工况下,不同空化余量下的诱导轮和离心泵叶轮流道内10%的气体等值面图,随着NPSHr的减小,诱导轮和离心泵叶轮内空泡逐渐增多。NPSHr=4.99m时,诱导轮中空泡首先出现在单个叶片上,随着空化余量的降低,空泡在3个流道中逐渐增多,各个流道内的空泡分布并不均匀,且进口部分出现大量聚集的空泡群,引起诱导轮内部流动不稳定性。离心泵叶轮内空泡的初生、发展过程与诱导轮空泡存在迟滞,NPSHr=0.85m时,叶轮进口吸力面位置有空泡产生,且位于靠近蜗壳隔舌的1#和6#叶片上(按叶轮旋转方向对叶轮叶片进行标记,隔舌位于1#和2#叶片之间)。NPSHr降低到0.54m时,诱导轮出口位置和叶轮进口位置均出现少量的片状空泡分布,且NPSHr越小,空泡越多,呈环状分布,此处为口环间隙产生的间隙空化。NPSHr=0.31m时,诱导轮流道内完全充满空泡,离心泵叶轮进口处被完全堵塞,泵扬程开始急剧下降。

图4 小流量工况下诱导轮和叶轮内部空泡形成情况

综上所述,0.6Qd小流量工况下的诱导轮离心泵产生空化时,叶轮的初生工况和断裂工况在诱导轮初生工况和断裂工况之后,即诱导轮空化发展到一定程度,提供给叶轮的能量不满足离心泵叶轮的需求时,叶轮开始产生空泡,说明诱导轮离心泵在小流量工况具有较好的汽蚀特性。

2.2额定工况下空化演化规律

图5为额定工况下前置诱导轮和离心泵叶轮内部空泡分布,如图所示,在NPSHr=2.92m时,诱导轮和叶轮中同时产生空泡,诱导轮内的空泡均匀分布在3个叶片吸力面外缘处,而叶轮叶片上的空泡出现在1#叶片进口边吸力面和6#叶片压力面。随着空化余量的降低,诱导轮内的空泡均匀分布于各个流道,叶轮内的空泡在叶片进口处压力面和吸力面交替分布,直到NPSHr=0.49m,诱导轮出口完全充满空泡团,叶轮流道喉部区域附着空泡团,堵塞了叶轮流道,使泵的扬程急剧下降。

图5 额定工况下诱导轮和叶轮内部空泡形成情况

2.3大流量工况下空化演化规律

图6为1.2Qd大流量工况时诱导轮离心泵的空泡分布。NPSHr=4.99m时,离心叶轮首先出现空泡,位于叶轮2#和6#叶片压力面靠近前盖板的位置,可见在大流量时,诱导轮产生的扬程已经无法满足离心泵主叶轮的能量需求,随着NPSHr的减小,空泡首先充满诱导轮,使其做功能力减弱。

图6 大流量工况下诱导轮和叶轮内部空泡形成情况

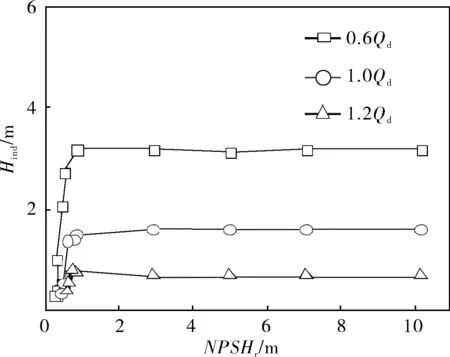

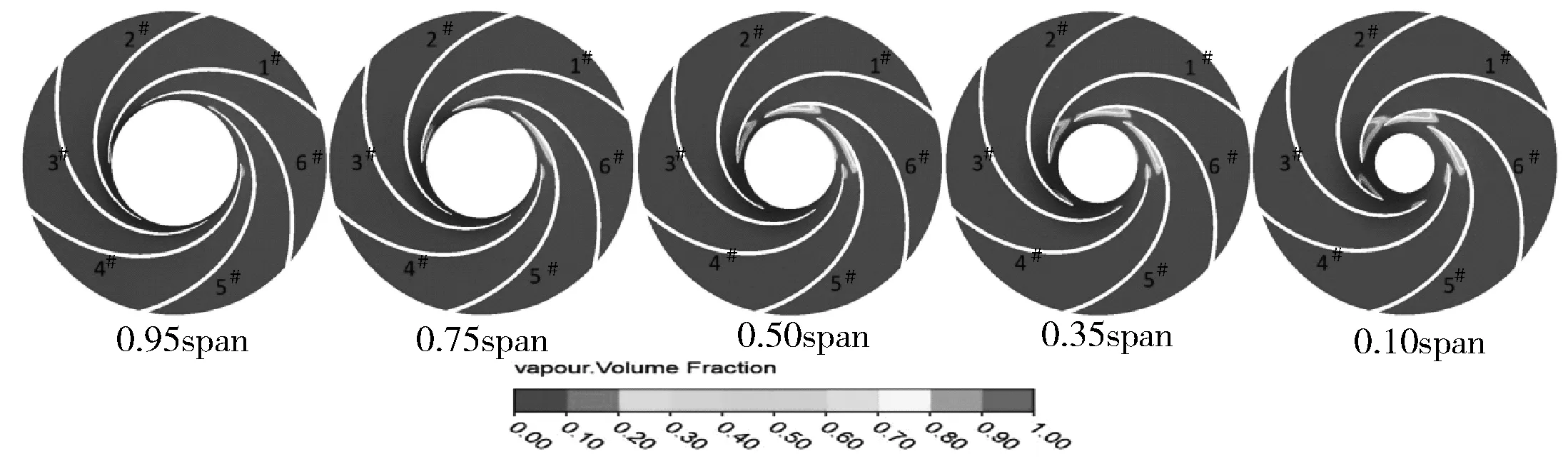

2.4离心泵叶轮空泡体积分数规律

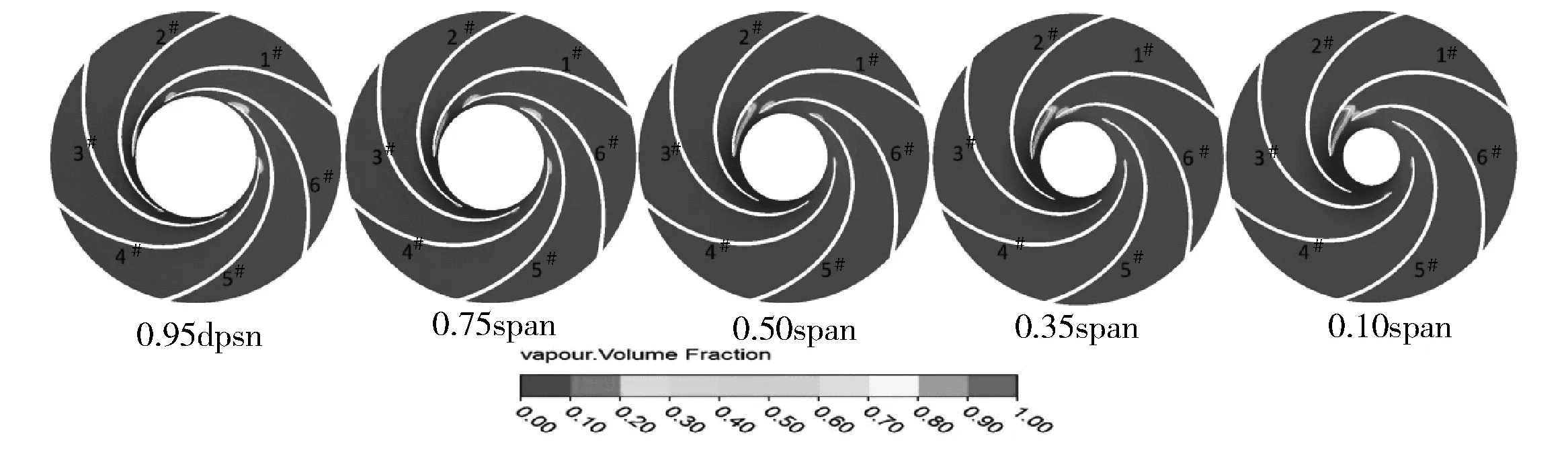

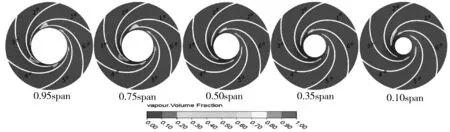

图7为断裂工况下离心泵叶轮不同叶高空泡体积分数,其中span(0~1)为无量纲数,代表叶轮从后盖板到前盖板的无量纲距离。图7a为0.6Qd,NPSHr=0.33m时各流面的空泡体积分数,从0.95span~0.10span面,各叶片上的空泡尺度逐渐增大。从0.95span~0.50span面,空泡附着在1#、5#和6#叶片吸力面,具有片状空化的特征,在弱空化状态下吸力面空泡附着在壁面上,由于附着在叶片吸力面的空泡处于低压区,空泡团较为稳定;空泡尾缘的气液混合区,由于逆压梯度的存在,形成空泡的漩涡运动,从而影响叶轮流道的压力分布和速度分布[13]。0.10span面上,1#叶片和6#叶片组成的流道被堵塞,2#、5#和6#叶片吸力面空泡团存在逐步向叶轮流道脱落的趋势。小流量工况下,离心泵叶轮断裂工况发生在靠近隔舌一个流道被堵塞的情况下,这种堵塞由叶片吸力面和靠近后盖板的空化引起;断裂工况下各叶片空泡区不相同,靠近蜗壳隔舌位置的空泡尺度较大。图7b为额定工况下,NPSHr=0.50m时,不同叶高的空泡分布,从0.95span~0.10span面,2#~6#叶片压力面上的空泡分布逐渐减小,1#叶片吸力面上的空泡尺度逐渐增大,到0.10span面时,1#和6#叶之间的流道被空泡堵塞。然而,图中靠近前盖板的位置,叶片压力面上的空泡长度较短、尾部较宽,有向叶片间的流道扩散的趋势,叶片吸力面的空泡窄长,附着在吸力面上。图7c为大流量工况下,叶轮流道内部不同叶高的空泡体积分数,从0.95span~0.10span面,叶片压力面空泡体积分数逐渐减小,叶片吸力面的空泡尺度逐渐增大,但是空泡体积分数较低。0.95span面上,1#和6#叶片、2#和3#叶片组成的两个流道首先被空泡堵塞,附着在6#和2#叶片的压力面的空泡团脱落并逐步扩展到1#和3#叶片的吸力面,压力面空泡不同于吸力面的空泡,具有云状空化的特征,云状空化周期性产生发展、脱落和溃灭,空化极不稳定。大流量工况下,离心叶轮的断裂工况出现在靠近前盖板区域,此时叶轮的两流道被堵塞,且相邻于蜗壳隔舌所对应的流道。

a. 0.6Qd, NPSHr=0.33m

b. 1.0Qd,NPSHr=0.50m

c. 1.2Qd,NPSHr=0.64m

2.5NPSHr对叶轮内部速度分布的影响

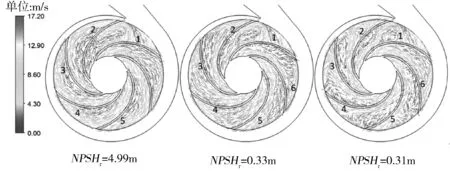

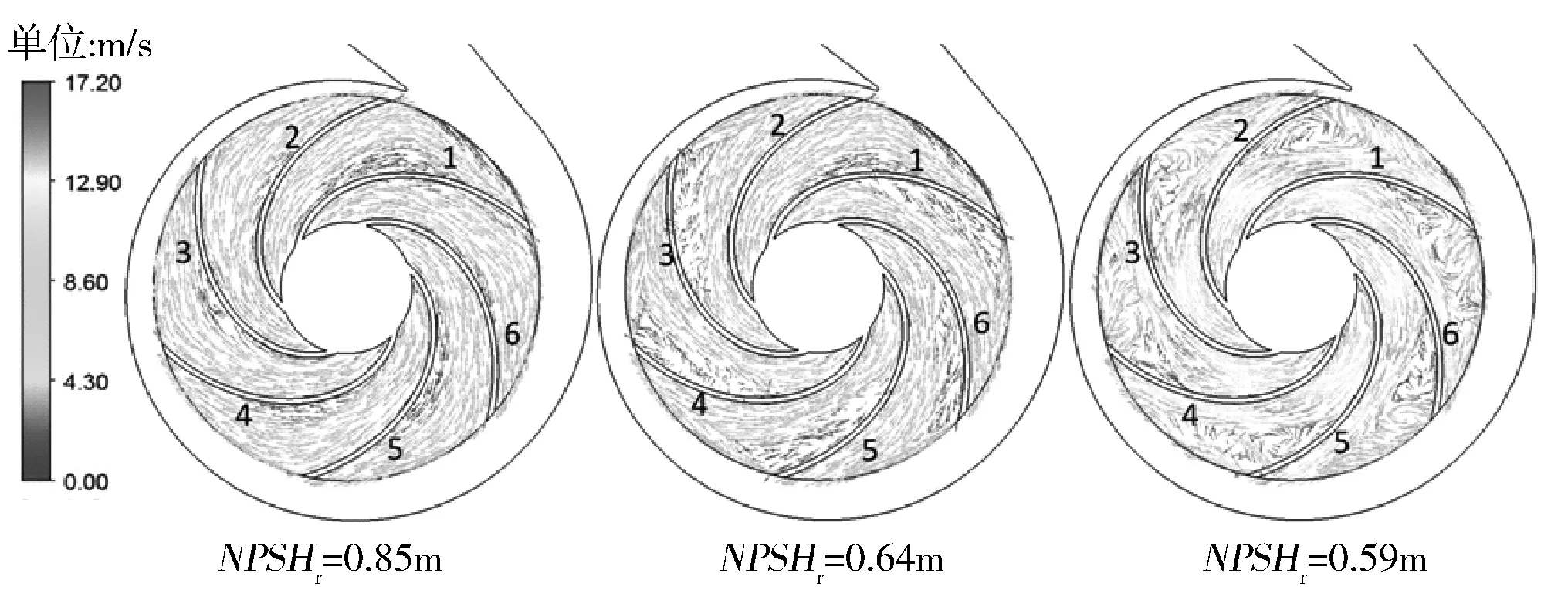

图8a所示,NPSHr=4.99m时离心叶轮内无空化,隔舌附近流道中有明显的顺时针旋转的漩涡,与叶轮旋转方向相反,这主要归因于蜗壳隔舌和旋转叶轮的动静干涉和叶轮压力面较小的相对速度分布。NPSHr=0.33m时,隔舌附近流道内出现两个漩涡,其中一个漩涡的位置和方向与NPSHr=4.99m时出现的漩涡相同,另一个漩涡在2#叶片吸力面靠近进口的位置,方向为逆时针,同叶轮方向。NPSHr=0.31m 时,叶轮各流道内存在较多空泡团,各叶轮流道靠近叶片吸力面区域出现漩涡区,漩涡靠近叶轮出口的位置,方向同叶轮旋转方向,且空泡区域面积越大,漩涡区域越向进口区域靠近。图8b为额定工况下叶轮流道速度矢量,断裂工况(NPSHr=0.49m)时,隔舌对应的流道内速度分布趋于均匀,漩涡消失。图8c中,动静干涉引起的漩涡消失,表明大流量工况时,动静干涉对叶轮流道内部流动的影响较弱。

a. 0.6Qd

b. 1.0Qd

c. 1.2Qd

3 结论

3.1随着空化余量的降低,诱导轮和离心泵的空化曲线都在空化余量降低到一定程度时开始下降,额定工况下,两者的空化曲线波动较小,小流量波动次之,大流量工况下空化性能和稳定性较差。

3.2叶轮断裂空化均发生在诱导轮断裂工况之后,初生空泡位置与工况有关,小流量工况下空化初生在诱导轮叶片吸力面,大流量工况下空化初生在叶轮叶片进口吸力面,额定工况下初生空化产生在诱导轮和叶轮叶片吸力面。

3.3离心泵叶轮叶片附着空泡脱落是引起空化不稳定性的主要原因,空化发生时诱导轮离心泵内空泡呈非对称分布,断裂空化时局部流道堵塞,随着流量逐渐增大,堵塞位置从近后盖板区域向近前盖板区域偏移,随着空化余量的降低,偏离额定工况下,叶轮流道内产生大尺度的漩涡效应,使离心泵的性能急剧下降。

[1] Christopher E B.Hydrodynamics of Pumps[M].Cambridge:Cambridge University Press,2011.

[2] 刘德民,许洪元.离心泵诱导轮的数值模拟[J].水泵技术,2008,(6):28~32.

[3] Kimura T,Yoshida Y,Hashimoto T,et a1.Numerical Simulation for Vortex Structure in a Turbopump Inducer:Close Relationship with Appearance of Cavitation Instabilities[J].Journal of Fluids Engineering,2008,130(5):051104-9.

[4] 崔宝玲,朱祖超,林勇刚.等螺距诱导轮内部流动的数值模拟[J].机械工程学报,2010,46(6):158~163.

[5] 郭晓梅,朱祖超,崔宝玲,等.变螺距高速诱导轮的汽蚀特性[J].工程热物理学报,2010,31(8):1315~1318.

[6] 郭晓梅,朱祖超,崔宝玲,等.诱导轮长短叶片位置对高速离心泵汽蚀性能的影响[J].工程热物理学报,2012,33(10):1695~1698.

[7] 刘厚林,王健,王勇,等.角度变化系数对变螺距诱导轮性能的影响[J].流体机械,2013,41(10):19~24.

[8] Soon-Sam Hong,Dae-Jin Kim,Jin-Sun Kim,et a1.Study on Inducer and Impeller of a Centrifugal Pump for a Rocket Engine Turbopump[J].Journal of Mechanical Engineering Science,2013,227(2):311~319.

[9] 郭晓梅,李昳,崔宝玲,等.前置不同诱导轮高速离心泵旋转空化特性研究[J].航空学报,2013,34(7):1572~1581.

[10] 卢金玲,邓佳,徐益荣,等.诱导轮时序位置对离心泵水力性能的影响[J].农业工程学报,2015,31(19):54~60.

[11] 卢金玲,邓佳,徐益荣,等.离心泵内诱导轮与叶轮轴向相对位置的探讨[J].水力发电学报,2015,34(8):91~96.

[12] 刘厚林,刘东喜,王勇,等.三种空化模型在离心泵空化流计算中的应用评价[J].农业工程学报,2012,28(16):54~59.

[13] 张瑜,伍开松.离心泵叶轮抗汽蚀优化设计及仿真[J].化工机械,2015,42(2):249~253.

NumericalPredictionofCavitationInstabilityinCentrifugalPumpwithInducer

WU Ying-de1,HE Hui2,LI Yi-bin2, WANG Xiu-yong2

(1.LanpumpsCo.,Ltd.;2.SchoolofEnergyandPowerEngineering,LanzhouUniversityofTechnology)

In order to investigate the cavitation influence on instability of centrifugal pump with pre-positioned inducer, having RNGk-εturbulent model and Zwart-Gerber-Belamrim cavitation model adopted to calculate both turbulent flow and cavitation flow in the centrifugal pump with pre-inducer was implemented. Basing on CFD numerical calculation results and in conditions of 0.6Qdand 1.0Qdand 1.2Qd, the bubbles’ evolution process was analyzed. The results show that, the drop of bubbles attached to centrifugal pump’s impellor mainly causes the cavitation instability and the fracture of centrifugal pump’s impeller often occurs behind that of the inducer under three conditions; and the position of incipient cavitation has relations with working conditions and at the small flow rate, the incipient cavitation appears at the inducer’s suction surface while the incipient cavitation occurs at the suction surface of the impeller inlet at large flow rate; at rated flow rate, the incipient cavitation can often be found at the suction surface of both inducer and impeller. When the cavitation happens, the bubble’s distribution in each channel is uneven when it’s happened in the centrifugal pump’s inducer, and the fracture cavitation occurs when part of the channel is blocked and the blocked areas shift from the areas near the hub to the area near the shroud; with the decrease of the cavitation remainder and deviation from the rated flow rate, the larger vortex effect produced in the impeller passage makes the performance of the centrifugal pump down sharply.

centrifugal pump, inducer, impeller, cavitation, numerical simulation

国家自然科学基金项目(51369015);甘肃省科技计划项目(145RJZA047)。

吴应德(1971-),高级工程师,从事泵理论与设计制造的研究,464927919@qq.com。

TQ051.21

A

0254-6094(2017)05-0576-07

2016-05-31,

2017-04-18)