多频管中电流法在埋地管道检测中的应用①

2017-11-24杨剑锋刘文彬陈良超张雅新

杨 琪 杨剑锋 刘文彬 陈良超 张雅新

(1.北京化工大学机电工程学院;2.辽阳石化机动设备处)

多频管中电流法在埋地管道检测中的应用①

杨 琪1杨剑锋1刘文彬1陈良超1张雅新2

(1.北京化工大学机电工程学院;2.辽阳石化机动设备处)

介绍了多频管中电流法(PCM),并结合某天然气埋地管道的实际检测过程,说明了PCM方法对于埋地管道检测的可行性和不足之处。

埋地管道 管中电流法 防腐层 无损检测 油气运输

管道运输是我国石油和天然气最主要的运输方式[1]。埋地管道作为管道运输的重要组成部分,由于输送距离长、难以直接测量以及地表环境复杂多变等因素不适合运用常规方法进行检验[2]。腐蚀是管道失效的主要原因之一,由于受外部环境、输送介质及操作等因素的影响,随着管线服役期的增长,腐蚀导致金属管道管壁减薄,承压能力下降[3]。为了保障长输管道的安全运行,避免重大事故的发生,业内普遍采用外防腐层和阴极保护组成的防腐系统。通过外防腐层避免管道本体与土壤进行直接接触,可以有效减轻长输管道的腐蚀状况。

我国对管道外检测技术的研究开始于20世纪80年代中期,取得了一定的成果,但是没有投入到实际工业应用中。近年来,多频管中电流法(Pipeline Current Mapper,PCM)因设备价格相对便宜,操作比较简单,已被行业内广泛应用于埋地管道的检测。PCM的主要原理是通过测量管道中电流衰减梯度来确认防腐层的状况,故也可称为电流梯度法[4]。它可以通过分析埋地管道中电流的变化,来对管道进行定位、测深、电流强度测量和方向判别,并且可以对管道外防腐层状况进行评估。PCM具有测量准确,不需开挖直接进行检测的优点[5],被广泛应用于石油、化工、城市燃气及其他管道输送行业,通常作为新管道的验收手段和在役管道的定期检测方法。

1 PCM系统的组成与检测原理

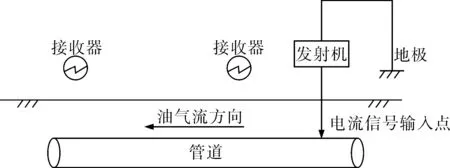

PCM系统包括发射机、接收机和A字架[6],如图1所示。通过分析电流的衰减梯度,可以对管线外防腐层的老化状况进行分段评估,与A字架配合使用可以精确定位防腐层破损点,其精度在厘米级。即使存在支管或管网,也能进行有效测量,对于不同管径、不同环境、不同防腐层的钢质埋地管道都可以进行精确检测[7,8]。

图1 PCM系统组成

目前针对防腐层完整性,行业内已经建立了较为成熟的质量评价模型,根据评价模型可推算出防腐层的性能参数值Rg。

从待检管道某一点接入一个具有固定频率的激励信号后,电流从该点沿管道向两侧传输,其强度受到传输距离、电流频率及管线电导率等因素影响,按某一特点函数进行衰减。待检管道中任一点电流强度A将随距离X按指数规律进行衰减,其表达式为:

A=A0×e-αx

(1)

式中A——实测电流,mA;

A0——接入点处原始电流强度,mA;

x——检测点与电流接入点的距离,m;

α——衰减系数,与管道的多个电特性参数相关。

电流A经对数转换后可以得到以分贝(dB)表示的电流值,转换关系式为:

I=20lgA+K

(2)

衰减系数与电流变化率β具有如下的转换关系:

β=8. 686α=(I1-I2) / (x2-x1)

(3)

激励电流沿管线传播过程中会逐渐衰减,其速率与管道外防腐层的绝缘电阻率有关。通过计算检测信号的损失率,对照相应的防腐层绝缘电阻,从而判断防腐层老化状况。

2 PCM方法的实施

使用PCM系统进行测量时,首先将发射端接地,通过发射机向管道接入一低频电流(通常为4Hz),电流沿管线形成电磁场,利用接收机可以分析磁场信号来确定管道的位置、走向和深度,并逐点采集电流信号。当管线外防腐层存在破损,或管线本体由于疲劳、腐蚀等原因而产生微裂纹时,电流信号会出现异常的大幅衰减。当发现信号异常衰减时,可以配合使用A字架对管线的破损点位置进行确认,并确定破损点的大小。通过计算信号电流损失率来确定管道外防腐层的绝缘电阻值,得出外防腐层状况。

通过检测管线上形成的电磁场信号和电流信号,PCM系统可以对管线走向、埋深进行检测,也可以判断外防腐层破损点的位置和大小。

2.1管道走向的检测

对于管线走向检测,常用的方法有零值法和峰值法两种。

当采用零值法进行管道定位时,电流通过接收机内部的竖向线圈,产生了磁场,当接收机位于管道正上方时,线圈与磁场方向平行,受磁场作用最小,产生的感应电流最小,接收机示值为零;当接收机离开管道正上方左右偏移时,感应电流示值增大,零值法探测示意图如图2所示。

图2 零值法探测产生的磁场与感应电流示意图

当采用峰值法确定管道位置时,接收机内部的横向线圈受电流影响产生磁场,当位于管道正上方时,横向线圈与磁场方向垂直,接收机线圈受磁场作用最大,感应电流最大,接收机达到峰值,当接收机在管道正上方左右移动时,接收机示值随之减小,峰值法探测示意图如图3所示。

图3 峰值法探测产生的磁场与感应电流示意图

2.2漏点处的电辐射分布

当激励电流信号沿管线传播时,若管线外防腐层出现破损,该处的电流信号会泄漏流入大地,并形成以破损点为中心的球形等电位梯度线,这一现象可通过接地探针进行检测。在地表处,等电位梯度线以破损点正上方为中心呈圆形分布,其周围电位分布呈等距离等电位,破损点电位梯度分布如图4所示,利用A字架进行跨步电压测试,接收机箭头指向破损点。

图4 埋地管道防腐层破损点电位梯度分布

2.3外防腐层质量的判断

通过计算激励电流信号损失率,PCM法可以定量判断外防腐层绝缘电阻,从而评定外防腐层状况。行业标准SY/T 5918-2011按照防腐层绝缘电阻值将管道防腐层的老化状况分为5个等级[9],对应关系见表1。

表1 防腐层整体质量评价方法

3 基于PCM检测的应用

将西北地区某段高压注气埋地管道作为待检管线。该管线的总长度为1.5km,管线直径为114mm,其中输送介质为高温高压蒸汽,压力为5~6MPa,温度为200℃。管线原始壁厚为10mm,平均埋深1.5m,无阴极保护。此次检测使用的仪器为LD PCM埋地管道检测仪,同时在开挖后使用Olympus 27MG超声测厚仪、多功能土壤腐蚀速率测量仪CMS-140A进行管道剩余壁厚检测和土壤电阻率检测作为辅助检测手段。

在确认发射端良好接地后,向该管线接入一个频率为4Hz、强度为300mA的激励电流信号。持接收端按峰值法确定管线走向,并沿管线走向进行检测。在检测过程中,每隔100m记录一次当前位置的电流信号强度,并对信号发生异常变化的位置进行标记,以便开挖后进一步检测。通过专业软件录入电流信号,可按式(3)转化为对数电流,并绘制出对数电流曲线图(图5),图中的点表示不同位置对数电流数值,对数电流曲线变化趋势表示了在检测过程中电流信号的衰减程度。虚线表示衰减平均值,实线表示当前位置电流信号衰减值。可以看出在600~700m、1 400~1 500m区间,电流信号均出现了较大衰减。其中1 500m处为管汇,存在支管及其他管线的干扰,故笔者选择700m处作为典型位置进行分析。

图5 高压注气管道对数电流曲线

此次检测外防腐层绝缘电阻检测结果见表2,其中优级管线长度为680m,占全长的 45.9%;良级管线长度为500m,占全长的33.8%;中级管线长度为100m,占全长的6.8%;差级管线长度为200m,占全长的13.5%。

表2 检测管线防腐层性能检测结果

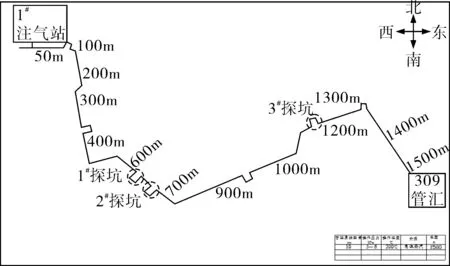

对照表1可以对防腐层状况进行分级,对照图5发现,在700m处,绝缘电阻较低,外防腐层质量状况存在问题,需要开挖后进行进一步检测。因此在600m、700m及1 200m处挖掘探坑进行接触测量。其中,700m处探坑所得数据为实验数据,600m和1 200m处探坑所得数据为对照数据。管线走向和探坑位置如图6所示。

图6 管线走向和探坑位置示意图

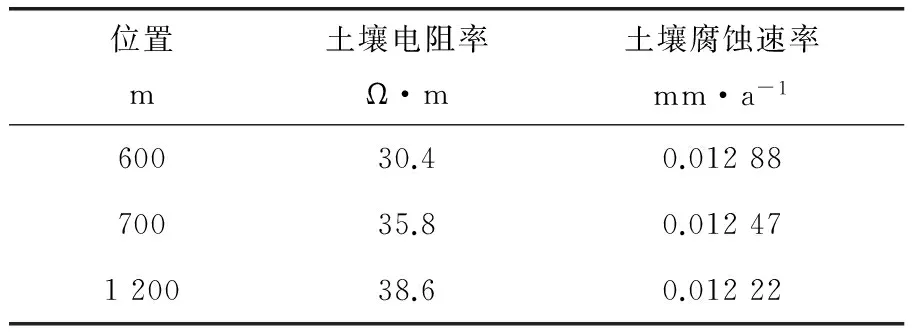

挖开后,发现管线外防腐层存在局部破损,使用多功能土壤腐蚀速率测量仪CMS-140A对周围土壤进行土壤电阻率检测,以确定管线周围土壤的腐蚀速率,检测结果见表3。

表3 管线土壤腐蚀性检测

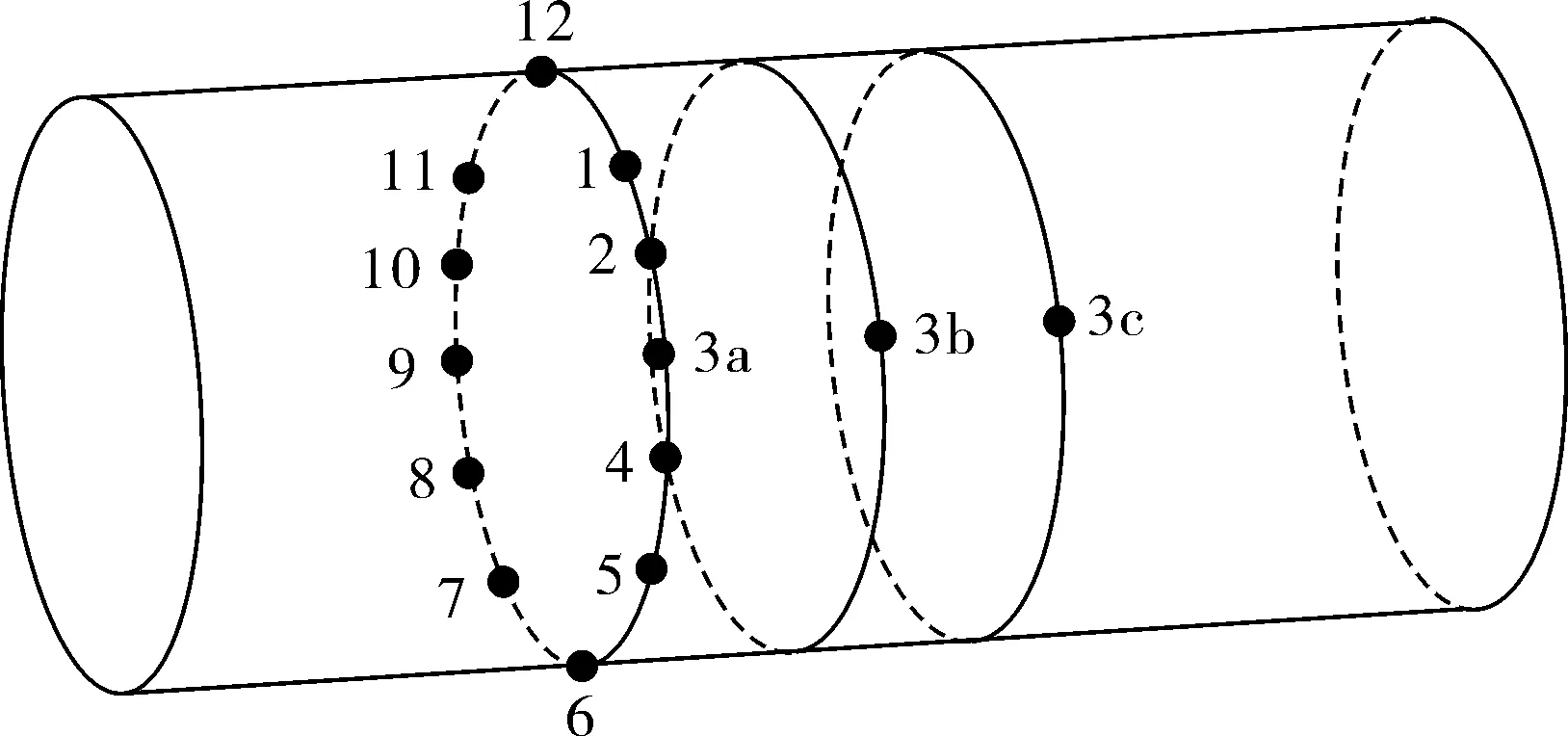

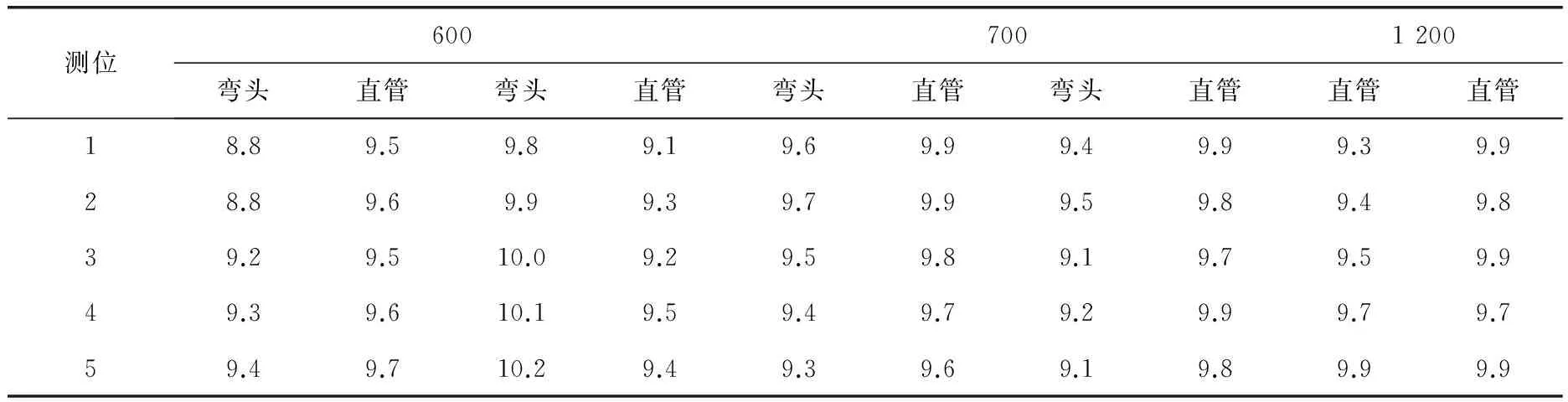

使用Olympus 27MG超声测厚仪对管线进行剩余壁厚检测,壁厚检测钟位如图7所示,检测数据见表4。

图7 壁厚检测钟位示意图

mm

(续表4)

经检测发现,该段管道所在地区土壤电阻率最小值为30.4Ω·m,土壤腐蚀速率最大值为0.012 88mm/a;该段管道最小剩余壁厚为8.7mm。根据SY/T 0087.1-2006,以全线管道最薄弱危险点部位管壁减薄程度为依据进行评价[10],管壁减薄程度是综合反映管道腐蚀与防护的各种单项因素对管道安全性的影响,所以评价结果是对外腐蚀导致安全状况的整体评价。

管壁减薄程度采用3步评价方法,分别为最小剩余壁厚评价、危险截面评价和残余强度评价。凡是前一步已经给出明确结论的,无需进行下一步评价。

最小剩余壁厚评价方法:

a. 当最小剩余壁厚超过0.9倍的原始壁厚,可以继续使用;

b. 当最小剩余壁厚不超过0.2倍的原始壁厚或小于2mm,必须立即更换;

c. 其余条件进行第2步评价,对单纯点蚀,无腐蚀面时,可跳过第2步,直接进行第3步评价。

此次测量的管线原始壁厚为10mm,最小剩余壁厚8.7mmlt;9mm,需对管道进行危险截面评价:管道最小安全壁厚Tmin=PD/2σ=6×114/2×130=2.63mm,管道剩余壁厚比Rt=8.7/2.63=3.31gt;1,说明管道可以继续使用,但需加强监控。

4 结论

4.1利用PCM方法可以在非接触情况下对埋地管道外防腐层进行检测,通过分析电流信号衰减趋势来确定外防腐层的质量状况和定位破损点。

4.2PCM方法在使用过程中易受外界电流和支管分流的干扰,测量结果不够直观,在实际运用中需要配合其他检测手段进行辅助。

4.3在此次实际检测中,发现管线外防腐层破损一处,管线本体壁厚有所减薄但可以继续使用,需加强监控。

[1] 康凯,李天雷,邱里,等. 川渝山区长输管道设计与施工[J].化工机械,2015,42(6):852~853.

[2] 沈功田,景为科,左延田. 埋地管道无损检测技术[J]. 无损检测,2006,28(3):137~141.

[3] 曾海龙,王振林,马继升,等. 考虑参数相关的腐蚀管道可靠性评价[J]. 化工机械,2011,38(1):14~18.

[4] 周小博. PCM在埋地管道检测中的应用[J]. 图书情报导刊,2009,19(2):161~164.

[5] 姚小静,王威强,张峰. 埋地长输管道防腐层综合检测技术[J]. 压力容器,2006,23(2):49~51.

[6] 耿铂,余越泉,王健健. PCM 管道电流检测系统介绍及应用[J]. 腐蚀与防护,2002,23(1):21~23.

[7] 薛登存,李京战. 多频管中电流检测技术及其应用[J].石油工程建设,1999,25(3):36~38.

[8] 吴晓畅. PCM在长输管道外防腐层质量检查中的运用[J].石油化工建设,2006,28(2):47~49.

[9] SY/T 5918-2011,埋地钢质管道外防腐层修复技术规范[S].北京:石油工业出版社,2011.

[10] SY/T 0087.1-2006,钢制管道及储罐腐蚀评价标准[S].北京:石油工业出版社,2006.

ApplicationofMultipipeCurrentMethodinBuriedPipelineDetection

YANG Qi1, YANG Jian-feng1, LIU Wen-bin1, CHEN Liang-chao1,ZHANG Ya-xin2

(1.CollegeofMechanicalandElectricalEngineering,BeijingUniversityofChemicalTechnology;2.MechanicalEquipmentDivision,LiaoyangPetrochemicalCompany)

The multipipe current method (PCM) was introduced. Through considering the actual detection of a buried gas pipeline, the PCM’s shortcomings in practical application were pointed out and the feasibility of applying PCM method to monitor buried pipelines was verified.

buried pipeline, pipeline current method, erosion resistant coating, NDT, petroleum and natural gas transportation

杨琪(1992-),硕士研究生,从事埋地管道的无损检测工作。

联系人陈良超(1989-),博士研究生,从事炼化设备的安全评价工作,chenliangchao@htwt.cn。

TQ055.8+1

A

0254-6094(2017)05-0502-06

2017-01-04,

2017-03-13)