蜂窝状三维整体机织复合材料的弯曲性能及其有限元模拟

2017-11-23吕丽华黄耀丽崔婧蕊

吕丽华, 黄耀丽, 崔婧蕊

(大连工业大学 纺织与材料工程学院, 辽宁 大连 116034)

蜂窝状三维整体机织复合材料的弯曲性能及其有限元模拟

吕丽华, 黄耀丽, 崔婧蕊

(大连工业大学 纺织与材料工程学院, 辽宁 大连 116034)

为解决蜂窝状复合材料在黏合压制过程中整体性差的问题,经合理设计在普通织机上织造截面为三角形的蜂窝状三维机织物,并采用真空辅助树脂传递模塑成型工艺将蜂窝状三维机织物制备成复合材料。通过实验和Abaqus有限元模拟的方法,对比分析材料在不同加载速度下的载荷-位移曲线、最大载荷-速度曲线、最大吸能及破坏模式。结果表明,实验方法和有限元模拟得到的结果具有很好的统一性。使用模型可预测截面为三角形蜂窝状三维机织复合材料的力学性能,为高冲击损伤容限的蜂窝状三维机织复合材料优化设计提供理论参考。

蜂窝状; 三维机织结构; 弯曲性能; 真空辅助树脂传递模塑成型工艺; 有限元模拟

传统蜂窝状复合材料大都是将平面材料通过铺层的方式黏合并压制定型而成。虽然制作方法简单,但构件整体性较差,黏接处易发生破裂[1-2]。若采用机织法直接织造三维蜂窝状机织物,经树脂固化后就可解决以上缺点。与传统蜂窝织物相比,蜂窝状三维机织物具有厚度大和截面可随意设计等特点[3-4]。根据这些特征,用蜂窝状三维机织物制成复合材料的方法吸引了越来越多研究者的注意力。

在蜂窝状三维机织物织造方面,黄故[1]运用多臂剑杆织机或提花剑杆织机织出了一种新型织物,解决了蜂窝状材料总体性不好的问题,为蜂窝状三维整体机织物的研究奠定了基础。董敬贵[5]通过对多梭多臂织机的卷曲机构及送经机构的改进,织制蜂窝状三维织物。祝成炎等[6]在改造后的普通织机上织制了截面为六边形的三维整体夹芯机织物。目前,通过多臂剑杆织机或改进的织机虽可织制蜂窝状三维机织物,但过程比较复杂,价格昂贵,对能否在普通织机上织制成功并没有详细描述。吕丽华等[7]在普通织机上织造蜂窝状三维机织物的研究,也为本文提供了依据。

在复合材料力学性能研究方面,黄故等[8]将6层整体式蜂窝复合材料的剪切性能与层合板之间进行了对比。祝成炎等[9]测试了2种不同的纤维混杂织制三维蜂窝织物的冲击性能。结果表明2种纤维的比例不同,能量吸收也不同。除此之外,Raju等[10]研究了蜂窝夹芯复合材料低速冲击下的破坏形式。王春霞等[11]用有限元软件研究了三维复合材料在恒速应力作用下的应力分布情况。Laurent等[12]运用有限元模拟软件分析研究了蜂窝状夹芯层合板复合材料的剪切性能。虽然目前国内外在这方面的研究成果比较显著,但在蜂窝状三维整体机织复合材料弯曲力学性质研究方面文献较少,其力学性能、破坏损伤机制及模式还需要进一步探究。有研究对板状三维机织复合材料的力学性质进行的测试和有限元模拟,为本文的顺利开展提供了一定基础[13]。

本文选用环保的玄武岩纤维纱及低价格的玻璃纤维纱,在普通织机上低成本织造三角形截面形状的蜂窝状三维机织物。将蜂窝状三维机织物和环氧基乙烯基树脂复合,采用真空辅助树脂传递模塑成型工艺(VARTM)制成复合材料,并对该复合材料进行三点弯曲性能测试。同时运用有限元(FEM)对该材料的力学性能进行模拟并与实验数据比较。

1 实验部分

1.1蜂窝状三维整体机织物的设计

蜂窝状三维机织物是由多层组织接结形成的结构,各层间按特定方法相连,在侧面形成孔洞结构。这种组织是由多层经纬纱接结而成,使得上下2层织物之间有一些相连的孔状结构。三角形截面形状的蜂窝状三维机织物经向截面图和纹板图如图1所示。

图1 三角形截面形状的蜂窝状三维整体机织 物经向结构图和纹板图Fig.1 Warp section drawing and chain drafts of honeycomb 3-D integrated woven fabric. (a) Warp section drawing; (b) Chain drafts

1.2蜂窝状三维整体机织物的织造

选用600 tex的玻璃长丝束作为经纱,2 000 tex的玄武岩长丝束作为纬纱。采用Y100S型普通织机(南通三思机电有限公司)织造三角形截面形状的蜂窝状三维机织物,纱线层数为:经纱7层;纬纱14层;织物经纬向密度分别为315、80根/10 cm。

选用筘号为45筘齿/10 cm的筘板,总经根数为630,织物上机幅宽定为200 mm,采用顺穿方法,穿筘时,每筘齿穿7根玻璃纤维纱。

1.3蜂窝状三维整体机织复合材料的制备

采用VARTM成型工艺将三角形截面的蜂窝状三维机织物制备成复合材料。这种方法操作方便,成本低,室温即可固化[14]。利用双酚A环氧基乙烯基酯(SHOWB©H-630)作为树脂;固化剂采用异氰酸酯;促进剂采用三乙醇胺。实验中树脂、固化剂、促进剂的质量比为100∶3∶1。

1.4弯曲性能测试

根据GB/T 9341—2008《塑料弯曲性能测试》,将试样制备成长度为160 mm、宽度为30 mm的样品。在RG Y-5型计算机控制电子万能试验机上进行测试。测试速度分别设为2、10、20、50 mm/min。得到载荷-位移曲线、吸收能量柱形图以及破坏模式图。

2 Abaqus建模与计算

在计算机辅助工程模块中进行材料几何模型的绘图,同时设置材料属性、边界条件、划分网格,提交作业。在作业中分析并观察材料的应力分布及变形情况。

2.1几何模型

按照材料的实际尺寸,创建一个三维可变形的拉伸实体部件,绘制矩形长度为160 mm,高度为20 mm,拉伸宽度为30 mm,选择宽度小的一面进行拉伸,绘制成高度为7 mm的三角形,拉伸长度为材料长度(160 mm)。

2.2材料性能

编辑材料属性,材料为弹塑性材料。通过反复迭代得到该复合材料属性,结果如表1所示。

表1 三角形截面形状的蜂窝状三维机织复合材料的原料参数Tab.1 Material parameters of honeycomb 3-D integrated woven composites with triangle section

注:E11为复合材料纵向弹性模量;E22、E33为材料横向的弹性模量;ν12、ν13为复合材料纵向泊松比;ν23为材料横向泊松比;G12、G13为复合材料纵向剪切模量;G23为材料横向剪切模量。

2.3网格划分

材料的单元为C3D8,对材料边上的种子进行配置。长、宽、高边上分别为32、6、4个。截面为三角形的蜂窝状三维机织复合材料网格总数为1 502。网格模型图如图2所示。

图2 截面为三角形的蜂窝状三维机织复合材 料网格模型Fig.2 Mesh models of honeycomb 3-D integrated woven composites with triangle section

2.4提交作业

将前面所做的模拟保存并提交作业,同时在可视化中进行具体分析。分析完成后保存实验数据。例如弯曲载荷-位移曲线,材料在不同时间的形变及应力分布状态等图片和数据。

3 结果与讨论

3.1载荷-位移曲线

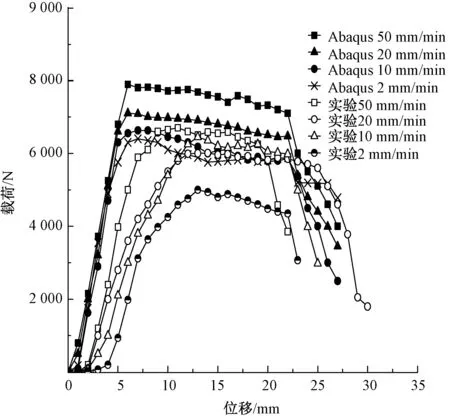

图3示出截面为三角形的蜂窝状三维机织复合材料在4种不同速度下的实验及有限元模拟的载荷-位移曲线。

图3 不同速率下实验及有限元模拟的载荷-位移曲线Fig.3 Load-displacement curves of experiments and FEM at different rates

由图3可知,在相同位移下,随测试速度的增加,复合材料的载荷不断增加,说明该复合材料弯曲载荷对于实验速度是灵敏的。实验和模拟曲线的总体走向相同,但二者最大区别为Abaqus模拟的曲线从零点开始有一部分呈线性上升, 而实验曲线并没有从开始就线性上升。原因可能是在有限元模拟中,材料表面平滑,施加的载荷直接受力于材料受压面,而实验材料表面不完全平整,压杆先与材料凸起部分接触,经过一定位移后才与材料受压面完全接触,这时材料才开始正式受力。

从实验和有限元模拟的载荷-位移曲线可知,除实验的零载荷-小位移阶段外,实验和有限元模拟的曲线取得了较好的统一性。三角形截面形状的蜂窝状三维整体机织复合材料弯曲载荷-位移曲线可分为3段:第1段为曲线趋于直线上升的阶段,该部分产生的原因可能是当压杆持续下降,与材料的表面全部接触时,材料受力,此时材料作为一个完整的部分受到外部的压力,材料发生弯曲变形。由于压杆继续下降深入,材料的位移变大,受到的压力也变大,即显示出线性上升的状态;第2段为曲线小幅度有升有降的波动阶段,这可能是因为随着压杆深入,材料的位移不断增加,材料所受的力也越来越大。这阶段材料的基体发生损坏,曲线有了第1个最高点。压杆持续向下,与材料接触的面积变大,纤维开始断裂,树脂破裂的区域也变大,在曲线中表现为力的波动现象;第3段为曲线趋于直线下降阶段,原因可能是最终材料受压区域完全破坏以及树脂大面积开裂,纤维断裂抽拔,贯穿阻力减小,因此载荷随位移的增大而呈线性减小。

3.2最大载荷-速度曲线

截面为三角形的蜂窝状三维机织复合材料在4种测试速度下的实验及有限元模拟最大载荷与速度关系如表2所示。

表2 不同速率下实验及有限元模拟的最大载荷误差Tab.2 Maximal load errors of experiments and FEM at different rates

由表2可知,不同速率下实验及有限元模拟的最大载荷的最小误差为8.10%,最大误差为14.30%,即实验值和模拟值取得了较好的统一性,该模型可预测截面为三角形的蜂窝状三维机织复合材料的弯曲载荷。二者之间产生误差的原因是在Abaqus中假设的材料是平滑的,纤维与树脂之间是均匀散布的,网格的划分是均等的。同时发现,随着加载率的增大,复合材料所受到的最大弯曲载荷变大,说明该复合材料的最大弯曲载荷对加载速度是灵敏的。

3.3能量吸收柱状图

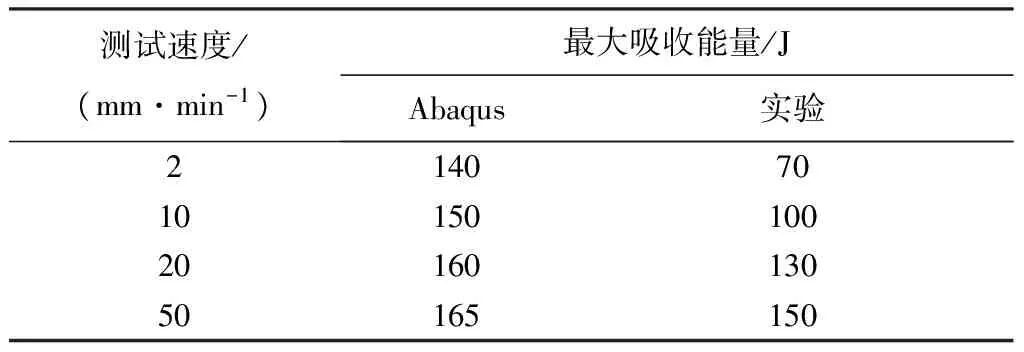

能量也是表征材料力学性能的基本参数之一。表3示出复合材料在4种速度下的实验和有限元模拟的吸收能量。

表3 不同速度下实验及有限元模拟的最大吸收能量Tab.3 Maximum energy absorption of experiments and FEM at different speeds

由表3可知,截面为三角形的蜂窝状三维整体机织复合材料随着加载速度的增大而增加,即吸收能量值相对速度是敏感的。同时从表中可看出,实验和模拟结果的总体趋势相同,说明Abaqus模拟结果是有效且合理的。

3.4破坏模式分析

截面为三角形的蜂窝状三维整体机织复合材料在不同的加载速度下,其破坏模式基本相同,即上表面为压缩破坏,下表面为拉伸破坏。材料树脂破裂,纤维发生断裂并能从材料中抽出来等,但并没有出现分层现象。这些结果说明此蜂窝状三维整体机织物复合材料的整体性较好,在发生破坏的情况下并不会发生分层。通过比较加载速率为2、50 mm/min的破坏图可发现,随着加载速度的增大,复合材料的损坏程度如树脂撕裂、纤维断裂等越来越严重,而且纤维从材料中抽出的个数也增多了(见图4、5)。

图5 50 mm/min加载速度下蜂窝状三维机织 复合材料弯曲破坏形态图Fig.5 Bending failure mode of honeycomb 3-D integrated woven composite at 50 mm/min. (a) Overall view; (b) Front view; (c) Side view; (d) Back view

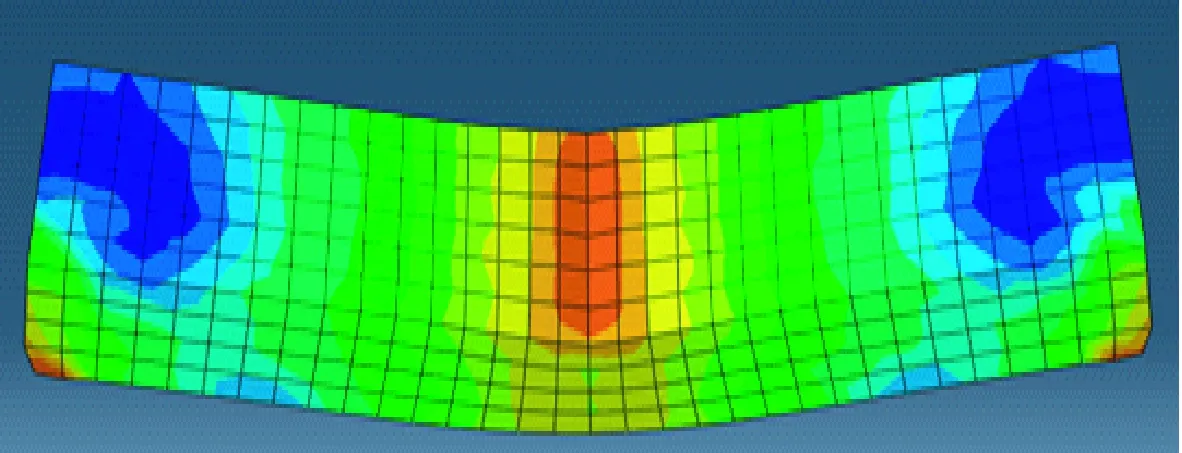

本文以50 mm/min加载速度下的三点弯曲实验模拟为例,最终材料的应力云图如图6所示。

图6 截面为三角形的蜂窝状三维整体机织 复合材料应力云图Fig.6 Stress nephogram of honeycomb 3-D integrated woven composites with triangle section

由图可知,实验和模拟的这种复合材料的破坏效果基本相同。通过Abaqus有限元的模拟可得知材料在任意时刻的应力。

4 结 论

通过设计上机参数,在普通织机上成功织造截面形状为三角形的蜂窝状三维机织物,并通过VARTM成型工艺将其制成复合材料。同时测试了材料在4种不同的实验速率下的弯曲性能,得到载荷与位移曲线、最大载荷与速度曲线、能量吸收图及材料破坏模式图。结果显示三角形截面形状的蜂窝状三维机织复合材料的载荷、最大载荷、能量都随着速度的增大而增加。通过对比测试速度为2、50 mm/min的破坏模式图发现,由于速度的增加,破坏程度严重。同时,采用Abaqus模拟软件对该复合材料进行了模拟,并与实验结果进行了比较,发现二者具有较好的统一性,说明了该模型应用的可行性,可用该模型推断截面为三角形蜂窝状三维机织复合材料的力学性能。

FZXB

[1] 黄故.蜂窝状三维织物的组织结构与织造工艺[J].天津纺织工学院学报,1995,14(2):15-18.

HUANG Gu. Structure and weaving process of 3-dimensional honeycomb fabric[J]. Journal of Tianjin Institute of Textile Science and Technology, 1995, 14(2):15-18.

[2] MENTA V G K, VUPPALAPATI R R, CHANDRASHEKHARA K,et al. Manufacturing and mechanical performance evaluation of resin-infused honeycomb composites[J]. Journal of Reinforced Plastics and Composites, 2012,31(6):415-423.

[3] CHEN Xiaogang, SUN Ying, GONG Xiaozhou. Design, manufacture, and experimental analysis of 3-D honeycomb textile composites: part I: design and manufacture[J]. Textile Research Journal, 2008,78(9): 771-781.

[4] CHEN Xiaogang, LINDSAY Waterton Taylor, TSAI Liju. An overview on fabrication of three-dimensional woven textile preforms for composites[J]. Textile Research Journal, 2011, 81 (9):932-944.

[5] 董敬贵.蜂窝状板材三维织物的设计与生产[J].棉纺织技术,2006,34(1):36-37.

DONG Jinggui. Design and production of three dimensions fabric for honeycomb panel[J].Cotton Textile Technology, 2006,34(1):36-37.

[6] 祝成炎,谭冬宜,田伟,等.三维正交整体夹芯机织物的结构设计及织造[J].纺织学报, 2006,27(12): 9-13.

ZHU Chengyan, TAN Dongyi, TIAN Wei,et al. Structural design and weaving methods of 3-D orthogonal integrated cellular woven fabrics[J]. Journal of Textile Research, 2006,27(12):9-13

[7] 吕丽华,魏春艳,王晓,等.蜂窝形和 T 字形立体机织物的织造要点[J].棉纺织技术, 2013,41(5):1-4.

LÜ Lihua, WEI Chunyan, WANG Xiao,et al. Weaving key points of honeycomb shape and T shape dimensional woven fabric[J]. Cotton Textile Technology, 2013,41(5):1-4.

[8] 黄故,马崇启,林国财,等.三维机织复合材料的研究[J].纺织学报,1999,20(1):4-6.

HUANG Gu, MA Chongqi, LIN Guocai, et al. Research on the composite of three-dimensional woven fabric [J]. Journal of Textile Research,1999, 20(1):4-6.

[9] 祝成炎,王静,张红霞,等.玻纤/涤纶混杂 3D 整体机织蜂窝结构复合材料的冲击性能[J].纺织学报, 2008,29(7):41-44.

ZHU Chengyan, WANG Jing, ZHANG Hongxia,et al. Impact property of glass fiber/polyester 3-D integrated honeycomb structure hybrid composite plates[J]. Journal of Textile Research, 2008,29(7):41-44.

[10] RAJU K S, SMITH B L, TOMBLIN J S, et al. Impact damage resistance and tolerance of honeycomb core sandwich panels[J]. Journal of Composite Materials, 2008,42:385-412.

[11] 王春霞,宋孝浜,金利民.三维角联锁机织复合材料三点弯曲破坏的有限元计算[J].纺织学报,2014,35(3): 41-44.

WANG Chunxia, SONG Xiaobang, JIN Limin. Finite element calculation forthree-point bending damage of three-dimensional angle-interlock woven compo-sites [J]. Journal of Textile Research, 2014, 35 (3):41-44.

[12] LAURENT Wahl, STEFAN Maas, DANILE Waldmann. Shear stresses in honeycomb sandwich plates: analytical solution, FEM and experimental verification[J]. University of Luxembourg, 2011,10:1-17.

[13] LÜ Lihua, ZHANG Xuefei, LIU Guibin,et al. Mechanical properties of 3-D woven basalt fiber composite materials: experiment and FEM simula-tion [J]. Journal of Fiber Science and Technology, 72(1): 33-39.

[14] 梅启林,冀运东,陈小成.复合材料液体模塑成型工艺与装备进展[J].玻璃钢/复合材料,2014(9):52-61

MEI Qilin, JI Yundong, CHEN Xiaocheng.Progresses in the process and equipment of liquid modeling for composite[J]. Fiber Reinforced Plastic /Composites, 2014 (9):52-61.

Bendingpropertiesandfiniteelementmethodsimulationofhoneycomb3-Dintegratedwovencomposites

LÜ Lihua, HUANG Yaoli, CUI Jingrui

(SchoolofTextileandMaterialEngineering,DalianPolytechnicUniversity,Dalian116034,Liaoning,China)

In order to solve the poor integrity of common honeycomb composites made by bonding planar materials with pressing, honeycomb three-dimensional integrated woven fabric with triangle section shape were fabricated on a common loom by reasonable design. The honeycomb three-dimensional integrated woven composites were prepared by vacuum assisted resin transfer molding process. Then, after the comparison of load-displacement curves, maximum load-velocity curves, maximum energy absorption and failure modes of experiments and Abaqus finite element method simulation at different speeds, it is shown that they have better consistency. The Abaqus mode can be used to predict the mechanical properties of honeycomb 3-D woven composites with triangle section shape, and it also provides theory gaide for the honeycomb 3-D woven composites in the high impact damage tolerance.

honeycomb; three-dimensional woven structure; bending property; vacuum assisted resin transfer molding process; finite element method

10.13475/j.fzxb.20170400606

TS 101.2

A

2017-04-05

2017-08-02

辽宁省自然科学基金指导计划项目(201602051)

吕丽华(1978—),女,副教授,博士。主要研究方向为三维纺织结构复合材料的力学性能。E-mail:lvlh@dlpu.edu.cn。