应用响应面优化法的文胸泡沫模杯模压厚度变化趋势研究

2017-11-23吴龙

吴 龙

(西安工程大学 服装与艺术设计学院, 陕西 西安 710048)

应用响应面优化法的文胸泡沫模杯模压厚度变化趋势研究

吴 龙

(西安工程大学 服装与艺术设计学院, 陕西 西安 710048)

为减少文胸泡沫模杯模压技术中试错法的次数并建立定量分析方法,采用3因素3水平响应面优化(Box-Behnken)方法,设计出15种实验组合,通过回归方程和响应曲面探索模压工艺之间的关系并进行预测,同时评估交互作用。结果表明:对于模杯厚度,模压温度较模压时间有显著影响,从响应曲面看出模压温度不够即使再增加模压时间,模杯的厚度也不能保持稳定;对于不同杯深的模压头,在指定模压后模杯厚度的情况下,该方法可快速准确地确定出合适的模压温度、模压时间,效率是没有采用试验设计的3.6倍;通过试验验证了回归模型的有效性。

响应曲面法; 文胸; 模杯厚度; 模压工艺

随着国内内衣市场的快速发展,市场竞争日趋激烈。由于在穿着状态下表面无痕和完全贴身,无缝模杯在全球模杯市场的份额快速增加[1]。在传统的文胸模杯生产工艺参数控制条件下,成本一直居高不下。在内衣生产企业无缝模压罩杯的制造过程中,泡沫模杯的模压是关键步骤,如何优化这些参数以提高生产效率和降低生产成本,是每位企业管理者必须思考的问题[2]。Yu等曾对模杯的形状和厚度进行过研究[3]。模杯模压过程是在压缩空气驱动下,加热的公模与母模模压一定时间后,将具有一定厚度的聚氨酯泡沫薄层进行模压,然后公模自动释放。施加的模压温度、模压时间和合模压力很大程度上影响了模杯成形与品质,公母模之间的空腔形状决定了所需形状和厚度[4]。20世纪70年代内衣模压技术引入中国,在40多年的生产实践中,模压工艺都是由有经验的模压师在试错的基础上逐步确定。由于模杯很软,易变形,传统方法是通过目测检查与塑料胶壳外形的差别,质量好坏的判断完全依赖于检验者的经验。进入21世纪,因为模杯设计的多样性、特别尺寸和柔软度等方面的需求,以及市场上出现了大量不同品种的泡沫材料,使得模杯产品质量控制问题更加突出。

本文研究采用响应曲面法(Box-Behnken Design,简称BBD),以最少的试验次数优化模压过程中的工艺参数(模压温度、模压时间和杯深),以求取得产品质量和成本的竞争优势[5-6]。

1 响应曲面法设计

近些年,试验设计因可减少试验次数等优点,经常应用到建模及优化分析法中[7]。尽管许多试验设计方法都可进行产品质量和生产工艺的建模,但是对于产品的试验设计有2大主流:1)田口法,由日本质量管理专家田口博士在20世纪50年代构思和开发;2)西方古典方法,包括因子设计法和响应曲面法。这2种方法均通过使用统计手段实现了稳健设计和产品工艺参数的建模。

田口法[8]可识别出最重要的因子,保证在下一步的尝试中提高产品的质量和获得设计水平的优化组合,所以该方法通常用于筛选试验。在本文研究中,第1步分析表明变化关系呈现非线性。一旦最优化响应存在于邻近区域,需要在影响因素和响应间构造更加精细的模型。响应曲面法的第2步是利用BBD法进行曲面回归。BBD法中每个因素仅采用3个水平,同时使用了合理数量的试验点[9]。使用BBD法应用在对极端响应预测不太关注的情况,此外这种设计模型是可旋转的,意味着在整个试验设计中,影响因素的取值范围内,模型具有同一预测分散的特性[10],要求每个影响因素采用3个水平而不是中心复合试验设计法的5个水平,因而可以较少的试验测试次数来评估多个变量与其交互作用。

2 试验部分

采用BBD法研究泡沫模杯模压厚度变化趋势,有效地确定了模压温度、模压时间和不同尺寸模压头的杯深以及各因素间的交互作用。本文试验中所使用的软质聚氨酯泡沫材料、一系列不同尺寸的模压头均由模杯生产商提供。

2.1模压材料

热塑性泡沫模杯由软质聚氨酯泡沫在一定的温度、压力和时间下模压而成[11]。软质的聚氨酯泡沫规格如表1所示,其拥有许多其他材料不具备的独特功能,主要优点是可为文胸的支撑和合体提供较好的柔软度和耐用性[12]。这种材料是一种弹性体和空气的复杂组合体,通过压缩可被模压成不同尺寸的不同杯型。聚氨酯泡沫拥有多孔结构,包含大量互通的开放单元体和一些闭合单元体,物理和热性能直接影响泡沫模杯的最终使用[13]。针对同一种泡沫材料模压,根据传统的析因设计,如果模压温度采用6水平,时间采用3水平,3种不同杯深的模具共有54种不同的模压工艺组合,因此无法快速找到最优组合。而采用BBD方法设计的组合只有15种,效率是其他方法的3.6倍。

表1 软质聚氨酯泡沫规格特性Tab.1 Specification of soft PU foam

2.2试验设备和模杯厚度测量

轮廓成型机用于模压泡沫模杯,这种设备拥有1组铝制模压单元,1对上下模压头在模压时互相压缩。采用New Pads DM-021HP4-2PR (USA)模压机,以及一系列不同尺寸的模压头(34B, 36C和36DD),为使测量的结果具有可比性,首先要确定测量的位置。根据文胸模杯设计的特点以及模压头加工的特性,以乳尖点(BP)作为测量厚度的位置。由于模压后模杯的表面为三维空间曲面,没有明显的定位点,所以要借用模压头BP点的位置;通过模杯边角点的位置来确定BP点位置。采用NextEngine 3-D桌面式激光扫描系统以及后处理软件ScanStudio HD PRO来全彩捕捉模压头的内外表面点云。扫描仪的最高精度为0.127 mm。逆向软件生成模压头三维曲面造型,通过特征点对位后测量出1对模压头之间BP点方位、间距以及对应尺寸的杯深[14]。对应于每种模压头的尺寸,基于逆向处理软件,杯深定义为从BP点到水平放置面的垂直高度。对应于模压头的3个尺寸34B、36C、36DD,杯深的取值经测量分别为56、76、96 mm。1对模压头BP点垂直间距均为5.0 mm。

模压头BP点位置确定后,通过测量与模杯角点位置的距离(如图1所示),确定出WE线和NS线的方位,通过交叉点确定出模杯的BP点位置。

图1 BP点位置的确定和测量Fig.1 Position determination and measurement at BP point

传统的模杯厚度测量通常采用厚度计测量模杯BP点厚度,其弊端是测量时要接触模杯的表面。由于模杯的加工材料属于软质聚氨酯泡沫,测量厚度时即使微小的接触力也有可能改变厚度的大小,因此本文试验中采用非接触式的W-E方位(见图1)横截面参考线剪开,然后在试验条件下放置2 h以上以保证在裁剪过程中产生的压缩恢复原始状态而不影响截面厚度。随后在莱卡光学成像测量系统对其截面进行拍照,并通过软件测量模杯在BP点并垂直于表面切线的厚度,如图2所示。

图2 测量示意图Fig.2 Measurement schematic diagram. (a) Leica optical imaging measurement system; (b) Thickness of cross- section at BP point

2.3影响因素和水平的确定

模压后,泡沫模杯的形状和厚度总是受模压温度、模压时间和压力等工艺参数影响。根据生产实践,在3个影响因素中模压温度影响最主要[11]。模压温度的设定不仅为泡沫微结构的重构提供足够的能量,而且也能满足外观和厚度的要求。如果模压温度不够高,模杯很难形成所需形状的稳定性和厚度。相反,如果模压温度过高,模杯易发脆并且易被撕裂,聚合材料易黏到模压头上[12]。基于第1步的析因设计分析,结合模杯品质要求(手感、水洗后皱纹、变黄等),模压温度范围设定在180~210 ℃之间。

模压时间是另一个主要影响因素。实际上温度和模压时间是互相联系的,为使模压后符合整体的质量要求,温度和时间需要达到平衡[11]。模压时间过长会引起模杯老化,这是因为聚氨酯泡沫弹性体由于过多的热量而破坏;模压时间过短,热量不能传递到聚氨酯泡沫内部,微观结构没有足够的时间重构。因此对于泡沫最终形成的厚度,模压时间必须与模压温度相匹配。基于第1步的析因分析,模压时间定为60~180 s。

不同尺寸的模压头对于模杯的成形和厚度有直接的影响。对应于模压头的3个尺寸34B、36C和36DD,杯深的取值分别为56、76、96 mm。模压头压缩泡沫薄层产生的弯曲应力形成了模杯,公母模间的空隙决定泡沫模杯中间和边缘的压缩率。由于在模压过程中,特定尺寸公母铝模间的空隙是固定的,模压机上的压力无法调节,因此压力不包括在主要影响因素内。

BBD试验设计所选择的3个影响因素(模压温度、模压时间和杯深)指定为x1、x2、x3,每个因素分为3种不同的水平,以 +1、0、-1表示,代表高、中、低。3个测试变量根据下式编码。

式中:Xi为自变量的编码值;xi为真实的自变量值;x0为自变量的中心值;△x为自变量的步长变化[15]。表2示出模杯模压工艺影响因素和水平。

表2 BBD设计法的影响因素和水平编码Tab.2 Influence factors and levels codes for BBD

使用多元回归分析,BBD试验设计将得到二项多项式拟合模型:

式中:Y为响应变量BP点厚度;α0为模型的常数;αi为线性系数;αii为二次项系数;αij为交互系数;ε为统计误差。

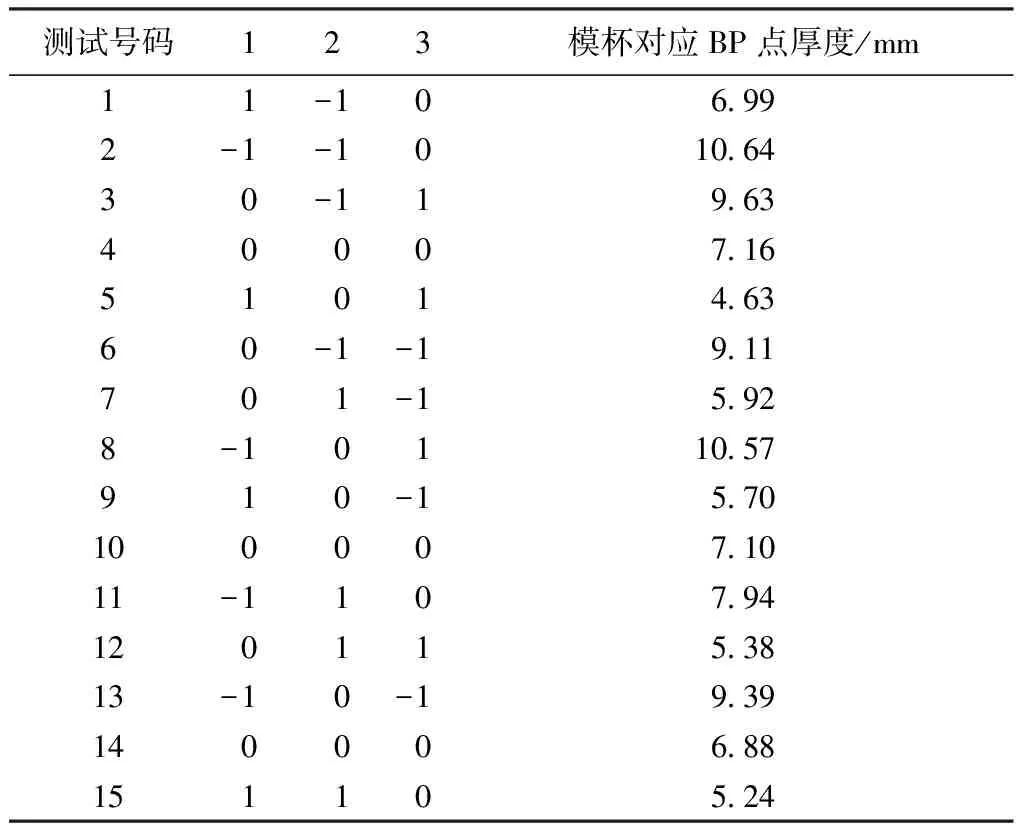

将模压好的罩杯在试验条件下放置12 h以上,按照过BP点W-E方向截面线,利用非接触式光学测量法测量模杯对应BP点厚度。输入每个模杯对应BP点模杯厚度。

2.4工艺参数建模的步骤

模压厚度变化趋势工艺建模步骤为:1)根据客户的要求,基于给定的材料和胶壳制作3种不同杯深的铝模;2)依据泡沫模杯的品质(例如手感、水洗后皱纹、变黄等)确定3种不同杯深铝模模压温度和时间范围,进行BBD试验设计;3)本文研究中,由试验设计统计软件指定的15种不同的试验组合进行测试来确定影响因素与响应变量之间的关系。BBD法设计的试验包含12种不同的自变量取值组合以及中心点数据来拟合二次响应曲面,提供过程稳定性和固有变异性的测量[16]。BBD设计矩阵以及因变量测定数值见表3(依据已编码的影响因素);4)进行响应曲面模拟,包括二次回归和方差分析;5)基于响应曲面模拟的等值线图和曲面图,追踪模压条件对于模杯厚度的最优组合;6)模拟和试验结果的对比和验证;7)一旦泡沫模杯的外形和铝模的外形被客户批准,复制标准的铝模进行大规模生产。

表3 BBD试验设计中模杯对应BP点厚度测试值Tab. 3 BBD with experimental values of thickness at BP point of molded foam cups

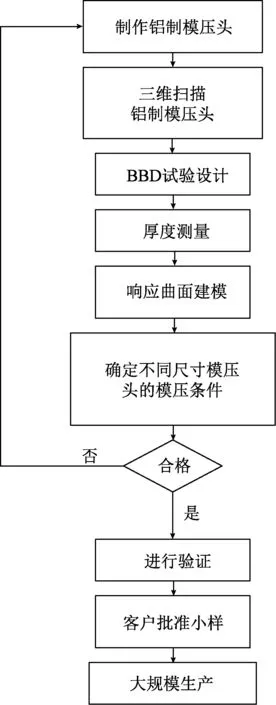

图3示出优化流程图,输入模压温度、模压时间和杯深作为解释变量,优化的模杯BP点厚度为响应变量。

图3 工艺参数确定流程图Fig.3 Flow chart of determination of process parameters

3 结果与讨论

3.1方差分析和回归模型

二项式模型是否显著通过方差检验来确定。表4示出模杯对应BP点模型的回归系数值。从F值为52.102 3和P值<0.000 1(小于0.05)看出,方差分析结果表明二项式回归模型高度显著。表中概括了模型的拟合优度检验结果。模型通过了适当性检验,调整后决定系数值为0.956 3,进一步确认模型的适当性检验是满意的。该数值表明模型可预测95.63%响应变量的变异性,这对于回归模型在试验变量的范围内是足够的。此外, 在模杯厚度值的模型预测值和试验数值间具有非常高的一致性。

表4中用P值除检验每个系数的显著性水平外,也表明了自变量间交互作用的显著性水平。失拟项的P值为0.092 6,表明失拟项不显著,模型是可接受的。

表4 泡沫模杯对应BP点厚度的二项式回归模型方差检验结果Tab.4 ANOVA results of quadratic regression model for optimization of thickness at BP point of molded foam cups

注:*显著水平为0.05。

编码形式的二阶多项式方程说明了3个变量间建立起来的关系来解释模杯对应BP点厚度。二项式模型回归公式如下。

3.2模压工艺参数的优化

响应曲面法可有效探测解释变量与响应变量间的变化趋势,有非常重要的作用。作为2因素的函数,如果在其他因素保持固定水平不变的情况下,三维响应曲面和它们对应的等值线图对于理解2因素间主效应和交互影响有更好的帮助[17],用可视化的方式来描述和检验回归方程,反映解释变量对于所需的响应变量的影响效果[18]。

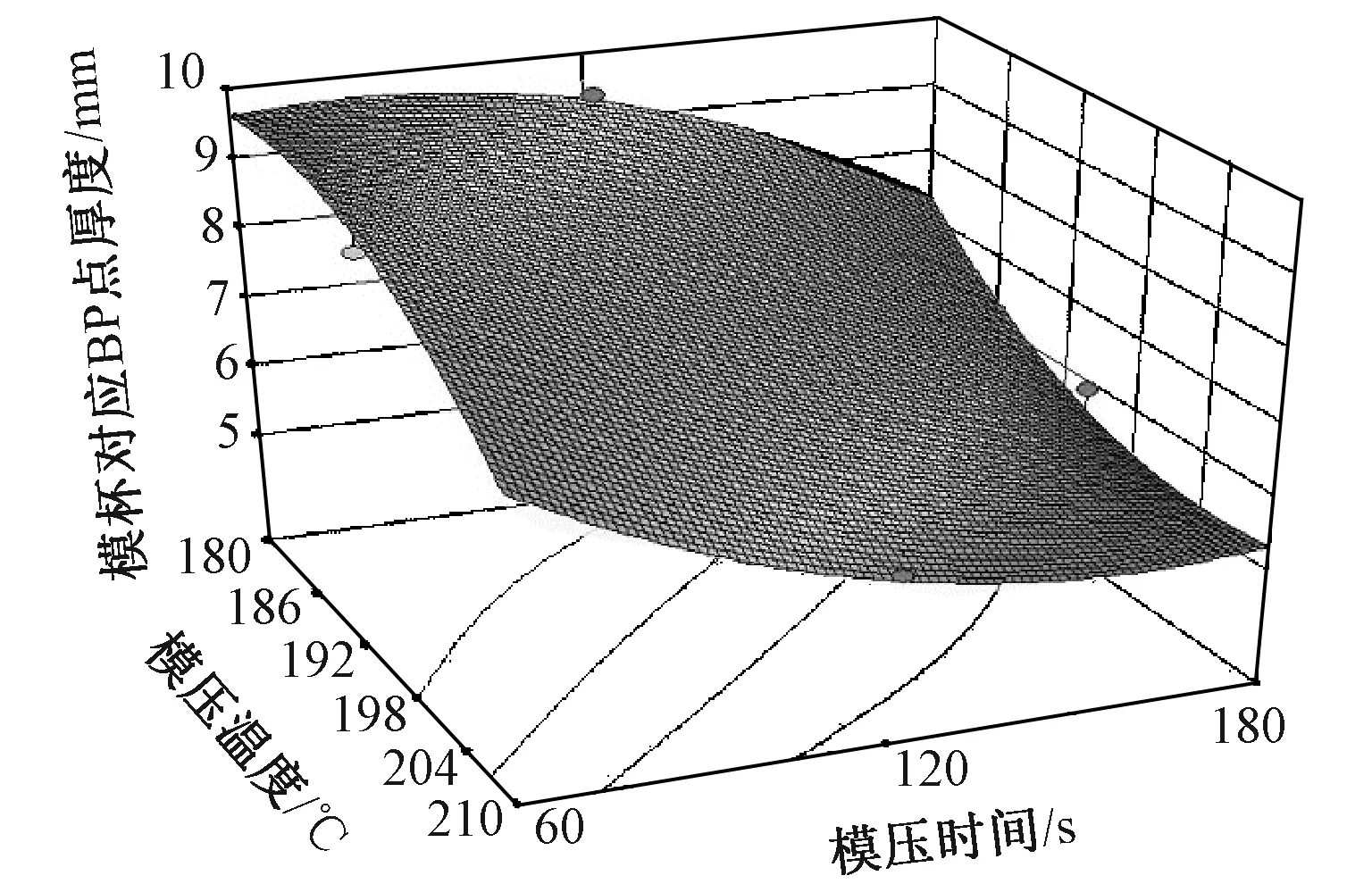

从响应曲面的公式中可根据厚度的预测值定位试验变量取值。图4示出杯深为56 mm时的响应曲面,当模压温度从180 ℃升至210 ℃时,模杯对应BP点厚度总体呈现出减小的趋势。当模压温度为210 ℃时,模压时间从60 s增加到120 s,厚度呈现的减小趋势较快,当模压时间超过120 s时,厚度减小逐渐趋于稳定,特别是当时间超过150 s时,厚度减小的幅度趋于稳定。单元结构是聚氨酯泡沫的基本组织,大量开放和封闭的单元结构相互连接形成了聚氨酯泡沫。其中单元支架是由聚氨酯弹性体所组成,弹性体影响了发泡棉以及发泡棉杯的特性。模压过程也就是热定型过程,聚氨酯泡沫通过与热源接触后,改变了微细结构的排列,在压力作用下会发生永久的热效应。当热源消失后,新形状会保持不变,模压是聚氨酯泡沫产生永久热效应的结果,说明聚氨酯泡沫吸收了足够的热量,模杯的结构趋于稳定。温度满足了聚氨酯泡沫微细结构的重新排列,但是温度不能无限制升高,否则会造成老化和变黄。

图4 模压温度、模压时间以及交互作用对模杯 对应BP点厚度的影响(杯深为56 mm)Fig.4 Effect of molding temperature, dwell time, and their interaction on thickness at BP point with cup depth of 56 mm

当模压温度为180 ℃时,模压时间从60 s延长到180 s,厚度也呈现了减小的趋势。但是从响应曲面中可看出,减小速率不同,当模压时间少于120 s时,厚度降低率不大,当模压时间大于120 s时,厚度减小的幅度大大加快。说明如果模压温度不够,可通过延长模压时间来使聚氨酯泡沫内部的微细结构有充分的时间重新排列,达到永久定型。但是即使将模压时间延长到180 s,最终的模压厚度也没有达到稳定的厚度。表明当模压温度较低时,即使再延长时间,也不能使厚度达到稳定的状态。更加证明温度起主要作用,而模压时间起次要作用。

图5示出在杯深为76 mm时,模压温度与模压时间对于厚度变化趋势的影响,其响应曲面的形状与杯深为56 mm的曲面形状相近,表明即使模杯的尺寸发生变化,热定型的规律也相似。聚氨酯泡沫在模压过程中是不可逆转的高密度转化过程,泡沫是单元支架(弹性体)和空气的复杂结合物。通过压缩和热定型,聚氨酯泡沫能永久重组成高密度的新材料,产生新的机械性能。在模压过程中所需的模压温度必须保持不变,使热塑性聚氨酯泡沫都有相同程度的结构重组,形成有永久稳定性的相同的模压形状。

图5 模压温度、模压时间以及交互作用对模杯 对应BP点厚度的影响(杯深为76 mm)Fig.5 Effect of molding temperature, dwell time, and their interaction on thickness at BP point with cup depth of 76 mm

从图5中可看出,随着模压温度的提高和模压时间的延长,模杯对应BP点厚度也还是会呈现下降的趋势。当温度处于180 ℃,模压时间超过120 s,或者当温度高于186 ℃,模压时间超过60 s时,厚度才开始发生变化,证明泡沫模杯吸收的热量开始起作用。而且温度提高6 ℃,模杯获得的能量相当于模压时间延长了60 s。当温度约为203 ℃,模压时间为180 s,或者温度处于210 ℃,模压时间约为123 s,厚度基本上趋于稳定,说明模杯吸收的能量已使结构变化趋于稳定。要保证最终产品的质量,除模压温度,模压时间也必须足够,使发泡棉的微细结构可完全地重新排列和重组,形成永久及稳定的罩杯形状。根据实践经验,在可保证模杯品质的基础上,模压温度应尽量偏低。

图6示出在杯深为96 mm时,模压温度与模压时间作用下厚度的变化趋势,其响应曲面的形状与前二者形状相近,说明热定型规律也适用于96 mm的杯深。在满足模杯品质的基础上,模压温度和时间也不能过多地增加,否则模杯表面上会变黄和出现细裂纹。由于压力和热量使聚氨酯弹性体变形,过长的模压时间会导致发泡棉过早地老化,例如变黄或出现细裂纹,因此模压时间必须与聚氨酯泡沫的模压温度相匹配。当泡沫在模压头弯曲力作用下压缩破坏了单元支架,单元间的结合力过低导致支架断裂,从而形成细裂纹,这主要是由于聚合物之间交联度不足造成的[1]。

图6 模压温度、模压时间以及交互作用对于模杯对应 BP点厚度的影响(杯深为96 mm)Fig.6 Effect of molding temperature, dwell time, and their interaction on thickness at BP point with cup depth of 96 mm

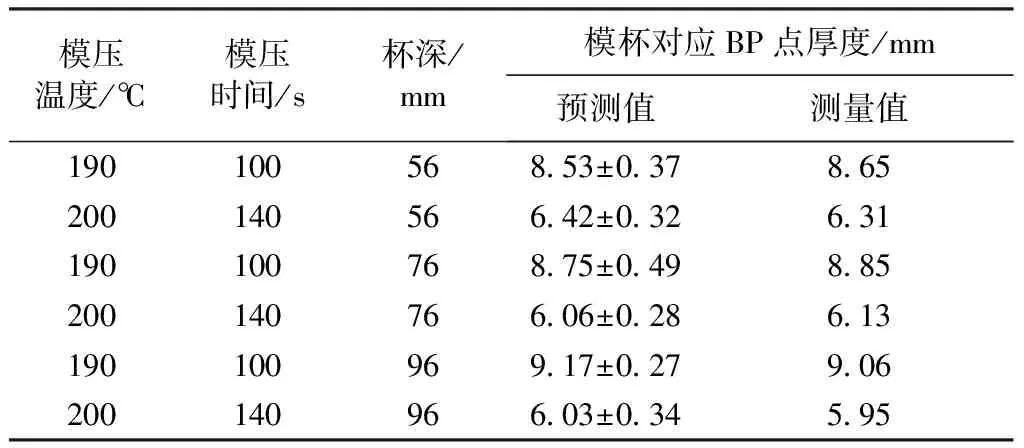

4 验证试验

为验证本文研究所得回归模型的有效性,针对模压头3种不同尺寸,每种随机选取了2种不同模压条件进行模压,并且每种条件下分别模压3次。模压后在室温条件下自然冷却12 h以上,使其充分释放内在压缩应力。通过定位对BP点位置的厚度进行了测量,并与预测值进行比较,结果如表5所示。

表5 不同模压条件下模杯对应BP点厚度测量与预测值Tab.5 Simulation and experiment thickness results at BP points under different molding conditions

由表5中可看出,在模压温度分别为190、200 ℃,模压时间分别为100、140 s时,对应3种不同规格模压头杯深,模杯对应BP点厚度预测值与实际测量值相比差异不大,均处于预测区间范围内,表明回归模型可较好地预测厚度值。

5 结 论

在制造业中,工艺参数的建模是关键工作, 影响生产率、质量、生产成本和物流时间。本文研究通过采用BBD方法,用尽可能少的试验次数尝试组合来探究泡沫模杯模压工艺参数与模杯BP点厚度之间的变化关系,得到的主要结论如下。

1)针对给定泡沫材料条件,论证了模压头杯深、模压条件(模压温度和模压时间)与模杯BP点厚度之间的关系,提供了一种客观的评价方法,不仅优化了模杯的模压过程,而且为生产者和客户间提供量化的分析手段。

2)响应曲面法试验设计用来优化代替传统的试验设计。在不同杯深条件下,模压温度和模压时间的建模可通过图形的方式获取。模杯对应BP点厚度的试验值和预测值相符程度较高。

3)方差分析结果表明,模压温度是主要的影响参数,在相同杯深的条件下,相比于模压时间,温度对于模杯对应BP点厚度有更大的影响。模压温度和模压时间的交互作用对于厚度也有显著影响。通过模压条件建模响应曲面来看,当温度不够高时,即使再延长模压时间,也不能使厚度保持稳定。在高温和一定的模压时间下可使厚度保持稳定情况下,也可通过较低的温度和较长的模压时间来代替,以节省能源。

FZXB

[1] YICK K L,NG S P,WU L. Innovations in the Bra Cup Molding Processes[M]. Abington: Woodhead Publishing Limited, 2016: 69-87.

[2] 钟博文,武宗文,刘新刚. 冷转移印花生产工艺的优化与技术进展[J]. 纺织学报, 2015, 36(2): 133-140.

ZHONG Bowen, WU Zongwen, LIU Xingang. Optimizing of parameters and advanced process of cool transfer printing[J]. Journal of Textile Research, 2015, 36(2): 133-140.

[3] YU W,FAN J T,HARLOCK S C, et al. Innovation and Technology of Women′s Intimate Apparel[M]. England: Woodhead publishing Ltd, 2006:223-239.

[4] YICK K L,WU L,YIP J, et al. Study of thermal-mechanical properties of polyurethane foam and the three-dimensional shape of molded bra cups[J]. Journal of Materials Processing Technology, 2010, 210(1): 116-121.

[5] 徐瑶瑶,朱俐莎,杜磊,等. 文胸模杯曲面形态特征曲线提取与分析[J]. 纺织学报, 2016, 37(11): 103-108.

XU Yaoyao, ZHU Lisha, DU Lei, et al. Extraction and analysis of surface morphology characteristic curves from bra mold cup[J]. Journal of Textile Research, 2016, 37(11): 103-108.

[6] 宋叶萍,熊杰,谢军军,等. Zein静电纺丝的过程优化和直径预测模型[J]. 纺织学报, 2009, 30(7): 6-9.

SONG Yeping, XIONG Jie, XIE Junjun, et al. Process optimization and prediction model of diameter for electrospun zein nanofibers[J]. Journal of Textile Research, 2009, 30(7): 6-9.

[7] FERREIRA S L C,BRUNS R E,FERREIRA H S, et al. Box-Behnken design: an alternative for the optimization of analytical methods[J]. Analytica Chimica Acta, 2007, 597(2): 179-186.

[8] 伍建军,吴佳伟,黄裕林. 面向柔顺机构输出微位移的田口方法优化设计[J]. 机械设计与制造, 2016(8): 216-218.

WU Jianjun, WU Jiawei, HUANG Yulin. Based on taguchi method optimization design for compliant mechanisms output micro-displacement[J]. Machinery Design & Manufacture, 2016(8): 216-218.

[9] KRUPA A N D,ABIGAIL M E A,SANTHOSH C, et al. Optimization of process parameters for the microbial synthesis of silver nanoparticles using 3-level Box-Behnken design[J]. Ecological Engineering, 2016, 87(2): 168-174.

[10] MONTGOMERY D C. Design and Analysis of Experiments[M]. 6th ed. USA: John Wiley & Sons, Inc, 2005:235-259.

[11] 莊纫. 应用于内衣工业之模压与贴合技术手册[M]. 香港:香港生产力促进局, 2009: 56-91.

CHONG Ren. Molding & Lamination Technology Handbook for Lingerie Industry[M]. Hong Kong:Hong Kong Productivity Council, 2009: 56-91.

[12] YU W. The effects of polyurethane foam properties and moulding conditions on the shape characteristics of brassiere cups[D]. UK: The University of Leeds, 1996:80-84.

[13] BICERANO J. Prediction of Polymer Properties [M]. 3rd ed. New York: Marcel Dekker Inc., 2002:22-54.

[14] YICK K L,NG S,ZHOU X, et al. Wire frame representation of 3D moulded bra cup and its application to example-based design[J]. Fibers and Polymers, 2008, 9(5): 653-658.

[15] SHARMA P,SINGH L,DILBAGHI N. Optimization of process variables for decolorization of disperse yellow 211 by Bacillus subtilis using Box-Behnken design[J]. Journal of Hazardous Materials, 2009, 164(2/3): 1024-1029.

[16] DONG C H,XIE X Q,WANG X L, et al. Application of Box-Behnken design in optimisation for polysaccharides extraction from cultured mycelium of Cordyceps sinensis.[J]. Food and Bioproducts Processing, 2009, 87(2): 139-144.

[17] 黄晓涛,石永华,李志辉,等. 水下干法脉冲焊接电信号的稳定性[J]. 电焊机, 2016, 46(1): 23-27.

HUANG Xiaotao,SHI Yonghua,LI Zhihui, et al. Research on the electrical signal stability of underwater dry pulse welding[J]. Electric Welding Machine, 2016, 46(1): 23-27.

[18] 吴震宇,陈小天,石鹏飞,等. 采用响应曲面法的纱线空气捻接参数优化[J]. 纺织学报, 2016, 37(1): 41-46.

WU Zhenyu, CHEN Xiaotian, SHI Pengfei, et al. Parameters optimization of air splicing by response surface method[J]. Journal of Textile Research,2016, 37(1): 41-46.

《纺织学报》第九届编辑委员会第2次会议在武汉召开

2017年11月4日,《纺织学报》第九届编辑委员会第2次会议在武汉召开。中国工程院院士、《纺织学报》编委会主任俞建勇,中国纺织工程学会常务副理事长、《纺织学报》编委会常务副主任伏广伟出席会议。来自海内外的《纺织学报》第九届编辑委员会成员40余人参加会议。《纺织学报》编辑部主任张洪玲主持会议。

伏广伟在致辞中指出,《纺织学报》是中国纺织工程学会非常重要的一本学术刊物,也是目前国内中文纺织类学术期刊中的顶级刊物。在现有成绩基础上,我们将借助EI平台,继续秉承严谨、严格的办刊原则,进一步提升期刊的学术质量和学术影响力,坚持办一流期刊、精品期刊。

中国纺织工程学会副秘书长、《纺织学报》主编刘军向各位编委汇报了自换届以来《纺织学报》的主要工作。在近一年的时间里,《纺织学报》编辑部在团队建设、提升出版速度、组织专栏稿件、举办学术交流等方面做了很多工作,并取得了一系列的成绩。《纺织学报》荣获2016年“百种中国杰出学术期刊”称号,2017年入选“第4届中国精品科技期刊”,即“中国精品科技期刊顶尖学术论文(F5000)”项目来源期刊。

与会各位编委对《纺织学报》所做的工作给予了充分的认可,同时纷纷就《纺织学报》的未来发展积极献计献策,从开拓新思路、凝练科学问题、精准办刊定位等方面展开了热烈的讨论,并提出了非常有建设性的意见。

俞建勇院士做总结发言。他勉励《纺织学报》编辑部要瞄准世界一流期刊,发挥其在纺织科学技术发展中的引领作用,巩固并提升《纺织学报》在中国纺织学术领域中的地位,并加速国际化进度。同时,俞院士呼吁所有编委要坚持学术自律、协同奋进,积极促进纺织行业科技创新,以赢得世界的尊重。

ThicknesschangetrendunderprocessparametersinfoamcupmoldingusingBox-Behnkendesignmethod

WU Long

(Apparel&ArtDesignCollege,Xi′anPolytechnicUniversity,Xi′an,Shaanxi710048,China)

In order to reduce the number of trial-and-error in the conventional bra cup molding process and to establish a quantitative analysis method, an experimental scheme with 15 kinds of condition combinations (three factors and three levels) based on the Box-Behnken design (BBD) method was proposed. By means of the regression equation and the response surface plots, the relationship between molding process parameters and the section thicknesses of molded cups could be explored and the prediction could be made. The results indicate that the molding temperature has greater influence than the length of the dwell time on the section thicknesses of molded cups. From the response surfaces, even though the length of the dwell time is extended, the thickness of the mold cup cannot remain stable if the molding temperature is not high enough. For the given cup depths of different sized mold heads, the optimal molding conditions can be accurately and quickly determined. The efficiency with this approach is 3.6 times of the approach without experimental design and the results are validated by the experiment.

responding surface methodology; bra; cup thickness; molding process

10.13475/j.fzxb.20170200708

TS 941.6

A

2017-02-07

2017-08-10

国家自然科学基金项目(61303120);陕西省教育厅科研项目(16JK1321);中国纺织工业联合会科技指导性计划项目(2016124);西安工程大学博士科研启动基金项目(310-0400608)

吴龙(1976—),男,讲师,博士。主要研究方向为服装信息化工程以及服装加工工艺。E-mail:wulong7398@163.com。