基于X-ray μCT技术的钢筋锈胀特征分析

2017-11-22刘昱清滕晓娟贺林龙洪舒贤董必钦

刘昱清,董 鹏,滕晓娟,贺林龙,洪舒贤,董必钦,邢 锋

1)中国地震局工程力学研究所地震工程与工程振动重点实验室,黑龙江哈尔滨 150080;2)深圳大学土木工程学院,广东省滨海土木工程耐久性重点实验室,广东深圳 518060

【土木建筑工程/ArchitectureandCivilEngineering】

基于X-rayμCT技术的钢筋锈胀特征分析

刘昱清1,2,董 鹏2,滕晓娟2,贺林龙2,洪舒贤2,董必钦2,邢 锋1,2

1)中国地震局工程力学研究所地震工程与工程振动重点实验室,黑龙江哈尔滨 150080;2)深圳大学土木工程学院,广东省滨海土木工程耐久性重点实验室,广东深圳 518060

针对传统锈胀解析模型无法实现对膨胀系数进行时变假设,利用X射线微观层析成像(X-ray μCT),对同一试块中钢筋腐蚀全过程进行追踪监测. 在现有研究基础上对钢筋腐蚀全过程的腐蚀膨胀系数时变规律进行研究,实现了对腐蚀形貌的实时表征和对腐蚀产物体积、钢筋腐蚀体积的定量计算. 结果表明,钢筋体积随着腐蚀过程呈下降趋势;腐蚀过程的膨胀系数逐渐增大(1.98~5.87),曲线斜率与腐蚀物的体积变化率一致. 随着腐蚀的不断深入,腐蚀产物的组分也具有相应的时变性. 时变腐蚀膨胀系数呈上升趋势,与腐蚀过程膨胀系数研究取值范围(2~6)吻合.

建筑材料;混凝土;钢筋腐蚀;膨胀系数;时变;X射线微观层析成像

钢筋腐蚀是影响混凝土结构劣化的主要因素之一[1-2]. 伴随钢筋腐蚀的进行,腐蚀产物体积会不断膨胀,钢筋对混凝土保护层的锈胀力也将逐渐增加直至混凝土保护层开裂、破坏[3-8]. 对于钢筋腐蚀膨胀导致混凝土破坏而建立的理论解析模型,国内外学者做了大量卓有成效的工作.Liu等[9-12]借助基本的静力学原理与几何模型,建立了钢筋锈胀的弹塑性力学模型. 为定量描述钢筋腐蚀膨胀效果,这些模型多借助锈胀系数(N)来定义腐蚀应力分布及形貌变化. 由于传统的检测方法尚无法对试块中钢筋腐蚀全过程进行连续、三维、无损的跟踪监测,所以难以测定腐蚀膨胀系数的时变规律,而其取值也存在争议. 传统解析模型假定N为2~6之间的常量[11-21],Molina等[13]在其模型中的假设为N=2.5; 杜修力等[11, 14-15]在对钢筋非均锈蚀引发的混凝土保护层开裂细观数值进行的研究中,对腐蚀模型膨胀系数的取值为N=3. 基于常量的模型计算往往出现较大的偏差,这是由于钢筋腐蚀过程是各类腐蚀产物不断积累与转化的过程,在不同的腐蚀阶段,产物组分与比重必然是动态变化的,这说明实际的膨胀系数N具有时变性. 因此,在模型中引入时变的锈胀系数(N(t))可以有效优化模型,提高模型准确性.

为引入N(t), 借助于X射线微观层析成像(X-ray computer microtomography,X-ray μCT)测试对腐蚀过程进行监测,以计算得到膨胀系数时变规律. X-ray μCT是一种可实现原位跟踪钢筋腐蚀全过程的无损检测方法[22]. 因穿过样品时X射线初始强度的衰减与被穿透物质的分子量和密度相关,通过记录比对X光的强度变化,可以对腐蚀全过程产物组分的变化进行区分[23],进而计算获得N的时变取值.

本研究利用X-ray μCT测试,实现了对钢筋腐蚀全过程的无损跟踪. 并对试验结束后的样品进行扫描电镜与能谱分析测试,以验证测试图像的可靠性和腐蚀过程定量化的可行性. 在此基础上,通过三维重构出全过程的钢筋腐蚀形貌,实现对钢筋轮廓形貌的精确表征. 同时,运用图像渲染与像素统计,获得全过程腐蚀产物变化数量,进而加权获得全时刻N的时变值.

1 试 验

1.1 试验材料及样品制备

砂浆试样制备所用水泥为英德海螺有限责任公司生产的海螺牌P.O.42.5R普通硅酸盐水泥,砂子为艾思欧标准砂有限公司生产的ISO标准砂,水灰比为0.4,砂灰率为1.0. 按上述比例将原材料混合并搅拌均匀后浇入1 cm×1 cm×1 cm的模具中,试样中心内置直径为2.5 mm的钢筋,插入混凝土深度为8 mm. 对钢筋外露侧面用防水胶布包裹,对钢筋顶部及其与砂浆接触面用环氧树脂密封,使腐蚀仅发生在钢筋与水泥基材料接触的部位. 浇筑完成后将试样连同模具一起放置于标准养护室养护24 h后拆模,并将试样放回养护至28 d. 试样示意图如图1所示.

图1 试样示意图(单位:mm)Fig.1 Layout of the specimen(unit:mm)

1.2 干湿循环测试

为了比较真实地模拟滨海环境的作用,采用干湿循环试验方法. 试验机制采取1∶1模式,以6 h为一个干湿循环周期,具体为干燥3 h后,将样品进行自然冷却并湿润3 h. 在干燥阶段,置样品于通风区域的干燥箱中模拟自然碳化;在湿润阶段,将样品置于事先配制的质量分数为3.5%的 NaCl溶液中进行氯离子侵蚀模拟. 干湿循环中试验温度为60 ℃恒温.

1.3 X-ray μCT测试

样品内部钢筋的腐蚀过程测试主要为X-ray μCT扫描测试. 选取12次干湿循环(72 h)为1个测试周期,对不同腐蚀阶段钢筋腐蚀形貌进行监测及相关的统计分析. CT测试中电压和电流分别为70 kV和112 μA;图像重构量级为1 024×1 024×1 000, 意为每个切面有1 024×1 024个像素,共1 000个切面;像素分辨率为15.178 2 μm.

1.4 扫描电镜与能谱分析测试

试验样品破损后,对其进行扫描电镜(scanning electron microscope, SEM)与能谱分析(energy-dispersive spectrometry, EDS)测试,扫描电子显微镜和能量色散谱仪是通过形态和化学成分来分析钢筋腐蚀后切片样品内开裂及腐蚀结果. 扫描电镜型号为Quanta TM-250 FEG(FEI,美国),配套能谱分析仪EDS型号为AMETEK EDAX.

2 试验结果与分析

2.1 SEM及EDS验证

为验证X-ray μCT图片处理的可靠性,干湿循环XCT试验结束后,选取试样横截面进行了SEM测试及EDS分析,如图2所示. 对比扫描电镜图和X-ray μCT二维切片图,两者具有较高的匹配度,截面形态高度相似,通过进一步渲染后,可较精准区分腐蚀产物、钢筋和砂浆. 此外,通过对比切面不同区域的能谱分析发现与X-ray μCT测试结果一致,标记区域包括钢筋(绿色, 点1)、腐蚀产物(红色, 点2)与硬化水泥浆体(蓝色, 点3), EDS标记点分析结果分别与X-ray μCT二维图结果一致,这反映了X-ray μCT技术的可靠性. 说明X-ray μCT方法适合于混凝土内部钢筋腐蚀全过程跟踪测试.

图2 样品扫描电镜、能谱分析及XCT测试结果Fig.2 XCT, SEM and EDS results of specimen

2.2 X-ray μCT测试结果定性分析

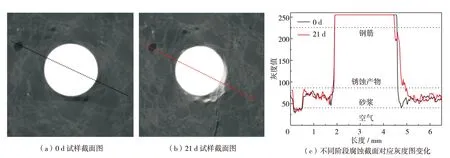

利用X-ray μCT跟踪测试获得的干湿循环样品测试周期的形貌图像,可明显分辨试样的各个组成部分. 通过图像和一维灰度图分布的对应关系(图3 ),可以明显区分出砂浆、钢筋以及锈蚀产物灰度所在范围,以作为后续分隔和重构的依据. 原始CT图像包含由256个不同级别(0~255)的灰度强度组成的像素. 各个像素位置的灰度值分别代表着一个密度值,该值与X射线穿过像素对应组分的衰减系数有直接对应关系. 原始CT图像通常包含两相:裂缝与孔的气相(呈黑色)和钢筋与砂浆的固相(分别呈白色和灰色). 在固相中,钢筋的密度比水泥基材料密度高,因此,钢筋吸收了大部分X射线光子,且在CT图像上表现为更亮的像素点. 基于不同的灰度值,可从对应灰度谱数据进一步识别和提取获得对应组成成分的体积.

图3 图像灰度阈值选取Fig.3 Threshold selection of specimen

通过X-ray μCT扫描得到的二维与三维图像(2D/3D)的腐蚀进程如图4所示,整个钢筋腐蚀过程清晰分辨,同时能识别出不同组成成分. 为了进一步直观清晰的分析钢筋腐蚀各阶段,对CT图像进行三维重建,并对其进行体积渲染,三维重构后的钢筋腐蚀试块可更直观给出整个钢筋腐蚀全过程. 直观的体现出钢筋在腐蚀过程中的体积变化与腐蚀物堆积过程,腐蚀过程在二维与三维图像相互对应. 从图4可以清晰地看出腐蚀过程的3个基本特征,包括开始腐蚀、保护层开裂及开裂后直至完全破坏.

图4 钢筋腐蚀全过程的二维和三维重构图Fig.4 Reconstructed 2D and 3D tomography results of steel bar during corrosion process

第1阶段(0~3 d),脱钝与开始生锈阶段.对比3D体积渲染图,在0 h无腐蚀产生,第3天在混凝土和钢筋接触的接触面上出现少量腐蚀物.

第2阶段(3~15 d),混凝土和钢筋之间的界面上腐蚀物体积明显持续增大. 随着腐蚀产物的连续累积,混凝土开始产生微裂缝. 与第1阶段相比,腐蚀产物体积显著增加.当腐蚀产物填满钢筋与混凝土结合面处的空隙后,对混凝土施加时变的膨胀力,腐蚀压力变化沿着腐蚀径向方向逐渐增加. 在第15天,钢筋下方开始形成腐蚀性裂纹,因试块内部裂缝与缺陷的先天性和分布的随机性,导致铁锈不均匀堆积,产生随机性裂纹.

第3阶段(15~24 d),腐蚀量逐渐增加,裂缝尺寸进一步扩展,并出现新裂缝. 如在第18天萌生清晰的新裂纹,裂纹随着远离钢筋而宽度减小. 两条明显裂纹持续开裂,在第21~24天期间试块损坏严重,混凝土发生过度变形,结束试验.

2.3 X-ray μCT测试结果量化分析

钢筋腐蚀过程中的铁体积时变量如图5所示. 钢筋体积随着腐蚀进程呈下降趋势. 此外,曲线上任意点处的斜率反映了腐蚀速率. 与定化性分析的结果类似,开始时,钢筋体积变化较小,属于钝化膜破坏、钢筋开始生锈阶段;当钢筋体积下降趋势明显,为腐蚀阶段,钢筋体积相比第15天轻微减小,斜率急剧增大,这反映了裂纹之前的腐蚀速率远小于裂纹之后的腐蚀速率.

图5 钢筋腐蚀全过程的钢筋时变体积量Fig.5 Time-dependent volume of steel bar during corrosion process

图6给出腐蚀过程的腐蚀物体积时变量. 对比图5与图6可知,随着钢筋腐蚀的不断进行,钢筋体积逐渐减小,锈蚀产物堆积不断增大,两者变化速率在开裂时(第15天)均由缓慢向迅猛发展,具有相对一致性. 这是由于在锈蚀开裂前,由于砂浆的保护作用,钢筋锈蚀进程发展缓慢,因而锈蚀产物和被腐蚀的钢筋体积增长缓慢,随着钢筋达到临界锈蚀率,砂浆中出现裂缝,为水分、氧气和氯离子等物质提供了直接的传输通道,加速了钢筋锈蚀的进程. 因此,反映到图5与图6上,在开裂前,锈蚀产物和钢筋体积变化率较小,而在开裂之后,两者体积变化率增长迅速.

图6 钢筋腐蚀全过程的钢筋腐蚀产物时变体积量Fig.6 Time-dependent corrosion rate during corrosion process

随着腐蚀的不断深化,腐蚀产物的组分也具有相应的时变性. 为准确测得膨胀系数(N)在腐蚀全过程的时变规律,利用X-ray μCT测试技术,对扫描二维切片图进行三维重构,并对各阶段的腐蚀产物进行定量化分析,获得腐蚀全过程的膨胀系数的时变值N(t).

图7 腐蚀产物的时变膨胀系数N(t)Fig.7 Time-dependent corrosion expansion coefficient N(t) of corrosion products

时变膨胀系数N(t)是指不同时刻钢筋腐蚀体积与钢筋损失体积之比.通过X-ray μCT测试,可得到腐蚀体积与钢筋损失体积,进而可计算出N(t), 具体结果如图7所示. 由图7可知,腐蚀全过程的膨胀系数逐渐增大,从1.98增至5.87. 其曲线斜率与图6中锈的体积变化率一致.

3 讨 论

腐蚀全过程膨胀系数呈现从1.98至5.87的上升趋势,与传统研究取值(2~6)吻合[11-21]. 腐蚀速率也被用于解释体积膨胀率的时变趋势,在文中已得到证实. 此外,N(t)与钢筋腐蚀过程一致,可分为自由膨胀、应力产生和开裂3个阶段.

由图7可知,前3 d的快速和急剧增加,揭示了在自由膨胀阶段的混凝土-钢筋界面过渡区中的腐蚀产物逐渐累积,部分铁锈填充在钢筋和混凝土之间的界面上的孔隙和空隙. 随着腐蚀产物的形成和不断累积,部分锈蚀物向外迁移. 一旦界面中的空隙被完全填充,由于腐蚀产物的累积,介于钢筋表面周围就会产生轴向应力,即为应力产生阶段. 在此阶段,腐蚀物被压缩,这导致比自由膨胀阶段更小的体积膨胀幅度.

当环向应变达到砂浆的极限拉伸应变后,钢筋周围的砂浆层开裂,可认为是开裂阶段的开始. 这些裂纹为引起钢筋腐蚀的有害离子、水分和氧气等物质提供通道. 同时,一些腐蚀产物也将由于电子迁移的原因,迁移到裂缝中.

基于CT扫描得到的锈蚀膨胀系数的定量结果与传统模型中的假设区间高度一致,并呈现出了具体的时变特性.

4 结 论

综上研究可知:

1) 利用X-ray μCT技术可实现对钢筋腐蚀全过程的跟踪,通过三维重构和定量化分析,可对腐蚀全过程进行分析研究.

2) 钢筋体积随着腐蚀过程呈下降趋势;腐蚀过程的时变膨胀系数从1.98到5.87逐渐增大,随着腐蚀的不断深化,腐蚀产物的数量也具有相应的时变性.

3) 借助X-ray μCT进行腐蚀全过程研究,有助于深入探究腐蚀机理,为钢筋混凝土中钢筋腐蚀抑制技术的研究提供技术支撑,以期提高混钢筋凝土结构的耐久性. 同时,亦可为腐蚀模型优化和相关数值模拟提供理论依据,促进钢筋腐蚀模拟相关方面的进一步研究.

引文:刘昱清,董 鹏,滕晓娟,等.基于X-ray μCT技术的钢筋锈胀特征分析[J]. 深圳大学学报理工版,2017,34(6):618-624.

/

[1] 柳俊哲, 邢 锋, 张振文,等. 混凝土中钢筋腐蚀的测定与评价方法[J]. 材料导报, 2008, 22(10): 80-83.

Liu Junzhe, Xing Feng, Zhang Zhenwen, et al. Measuring method and evaluation method of steel corrosion of reinforced concrete[J]. Materials Review, 2008, 22(10): 80-83.(in Chinese)

[2] 赵 娟, 李 倍. 温湿-氯离子耦合渗透跨海大桥寿命预测模型[J]. 深圳大学学报理工版, 2015, 32(6): 632-637.

Zhao Juan, Li Bei. Life prediction model of cross-sea bridge considering chloride ion penetration coupled with temperature and moisture transfer[J]. Journal of Shenzhen University Science and Engineering, 2015, 32(6): 632-637.(in Chinese)

[3] 袁迎曙, 贾福萍, 蔡 跃. 锈蚀钢筋混凝土梁的结构性能退化模型[J]. 土木工程学报, 2001, 34(3):47-52.

Yuan Yingshu, Jia Fuping, Cai Yue. The structural behavior deterioration model for corroded reinforced concrete beams[J]. China Civil Engineering Journal, 2001, 34(3): 47-52.(in Chinese)

[4] 金伟良, 赵羽习. 混凝土结构耐久性研究的回顾与展望[J]. 浙江大学学报工学版, 2002, 36(4):371-380.

Jin Weiliang, Zhao Yuxi. State-of-art on durability of concrete structures[J]. Journal of Zhejiang University Engineering Science, 2002, 36(4): 371-380.(in Chinese)

[5] 冯乃谦, 蔡军旺, 牛全林,等. 山东沿海钢筋混凝土公路桥的劣化破坏及其对策的研究[J]. 混凝土, 2003, 159(1): 3-6.

Feng Naiqian, Cai Junwang, Niu Quanlin, et al. Study on the deterioration and destruction and its countermeasures for high way bridges along the coast in Shandong[J]. Concrete, 2003, 159(1): 3-6.(in Chinese)

[6] Lundgren K. Bond between ribbed bars and concrete (part 2) the effect of corrosion[J]. Magazine of Concrete Research, 2005, 57(7): 383-395.

[7] 陆春华, 赵羽习, 金伟良. 锈蚀钢筋混凝土保护层锈胀开裂时间的预测模型[J]. 建筑结构学报, 2010, 31(2): 85-92.

Lu Chunhua, Zhao Yuxi, Jin Weiliang. Modeling of time to corrosion-induced cover cracking in reinforced concrete structures[J]. Journal of Building Structures, 2010, 31(2): 85-92.(in Chinese)

[8] Xu Aimin, Shayan A. Relationship between reinforcing bar corrosion and concrete cracking[J]. ACI Materials Journal, 2016, 113(1): 3-12.

[9] Liu Youping. Modeling the time-to-corrosion cracking of the cover concrete in chloride contaminated reinforced concrete structures[J]. ACI Materials Journal, 1998, 95(6): 675-681.

[10] Yuan Yingshu, Ji Yongsheng. Modeling corroded section configuration of steel bar in concrete structure[J]. Construction & Building Materials, 2009, 23(6): 2461-2466.

[11] 杜修力, 张仁波, 金 浏. 钢筋非均匀锈蚀引发的混凝土保护层开裂细观数值研究[J]. 土木建筑与环境工程, 2015, 37(1): 73-80.

Du Xiuli, Zhang Renbo, Jin Liu. Meso-scale numerical investigation on the crack process of concrete cover induced by rebar non-uniform corrosion[J]. Journal of Civil, Architectural & Environmental Engineering, 2015, 37(1): 73-80.(in Chinese)

[12] 杜修力, 金 浏. 钢筋锈胀引发混凝土保护层开裂破坏的细观数值研究[J].计算力学学报, 2015, 32(6): 772-780.

Du Xiuli, Jin Liu. Meso-scale numerical study on cracking of concrete cover due to steel reinforcement corrosion[J]. Chinese Journal of Computational Mechanics, 2015, 32(6): 772-780.(in Chinese)

[13] Molina F J, Alonso C, Andrade C. Cover cracking as a function of rebar corrosion (part 2): numerical model[J]. Materials and Structures, 1993, 26(9): 532-548.

[14] Bhargava K, Ghosh A K, Mori Y, et al. Modeling of time to corrosion-induced cover cracking in reinforced concrete structures[J]. Cement & Concrete Research, 2005, 35(11): 2203-2218.

[15] Zhao Yuxi, Jin Weiliang. Modeling the amount of steel corrosion at the cracking of concrete cover[J]. Advances in Structural Engineering, 2006, 9(5): 687-696.

[16] Pan Tongyan, Wang Linbing. Finite-element analysis of chemical transport and reinforcement corrosion-induced cracking in variably saturated heterogeneous concrete[J]. Journal of Engineering Mechanics, 2011, 137(5): 334-345.

[17] Wang Hailong, Jin Weiliang, Sun Xiaoyan. Fracture model for protective layer cracking of reinforced concrete structure due to rebar corrosion[J]. Journal of Hydraulic Engineering, 2008, 39(7): 863-869.

[18] Bhargava K, Ghosh A K, Mori Y, et al. Analytical model for time to cover cracking in RC structures due to rebar corrosion[J]. Nuclear Engineering & Design, 2006, 236(11): 1123-1139.

[19] Val D V, Chernin L, Stewart M G. Experimental and numerical investigation of corrosion-induced cover cracking in reinforced concrete structures[J]. Journal of Structural Engineering, 2009, 135(4): 376-385.

[20] Lu Chunhua, Jin Weiliang, Liu Ronggui. Reinforcement corrosion-induced cover cracking and its time prediction for reinforced concrete structures[J]. Corrosion Science, 2011, 53(4): 1337-1347.

[21] Chernin L, Val D V. Prediction of corrosion-induced cover cracking in reinforced concrete structures[J]. Construction & Building Materials, 2011, 25(4): 1854-1869.

[22] 黎维华, 王 远, 谭秀兰,等. X射线CT技术体积重构法表征异形泡沫金密度[J]. 强激光与粒子束, 2015, 27(3): 181-185.

Li Weihua, Wang Yuan, Tan Xiulan, et al. Density characterization of gold foam sample with abnormal surface using X-ray CT technology[J]. High Power Laser and Particle Beams, 2015, 27(3): 181-185.(in Chinese)

[23] 刘昱清,丁蔚健,秦韶丰, 等. 基于XCT技术的混凝土钢筋智能缓蚀系统性能表征[J]. 建筑材料学报, 2017, http://kns.cnki.net/kcms/detail/31.1764.TU.20170504.1017.034.html.

Liu Yuqing, Ding Weijian, Qin Shaofeng, et al. Inhibition performance evaluation of smart concrete system by X-ray μCT[J]. Journal of Building Materials, 2017, http://kns.cnki.net/kcms/detail/31.1764.TU.20170504.1017.034.html.(in Chinese)

【中文责编:坪梓;英文责编:之聿】

2017-03-19;Accepted2017-06-14

Professor Xing Feng.E-mail: xingf@szu.edu.cn

CharacterizationofcorrosionexpansionfeatureofsteelbarbymeansofX-rayμCT

LiuYuqing1,2,DongPeng2,TengXiaojuan2,HeLinlong2,HongShuxian2,DongBiqin2,andXingFeng1,2

1) Key Laboratory of Earthquake Engineering and Engineering Vibration, Institute of Engineering Mechanics, China Earthquake Administration, Harbin 150080, Heilongjiang Province, P.R.China 2) School of Civil Engineering, Guangdong Province Key Laboratory of Durability for Marine Civil Engineering, Shenzhen University, Shenzhen 518060, Guangdong Province, P.R China

In the traditional model of corrosion calculations, the time-dependent assumption of expansion coefficient cannot be realized. In this paper, we use X-ray computer microtomography (X-ray μCT) to trace the whole corrosion process of the specimen. The time-dependent feature of corrosion expansion coefficient is studied on basis of the existing research. The corresponding corrosion morphology is given, and the volume of the corrosion product and the corrosion volume of the steel bar are calculated. The results show that the volume of the steel decreases with the corrosion process. The expansion coefficient in the corrosion process increases from 1.98 to 5.87, with the same rate of curve as the volume changing rate. As the corrosion process continues, the components of the corrosion product also have the corresponding time variability. The time dependent corrosion expansion coefficient shows an increasing trend, which is consistent with the value, which is between 2 and 6, of the expansion coefficient in corrosion process.

building materials; concrete; reinforcement corrosion; expansion coefficient; time variation; X-ray computer microtomography

Foundation:National Natural Science Foundation of China (51538007,U1301241,51478270); Shenzhen Science and Technology Research Foundation (JCYJ20140418091413519)

:Liu Yuqing,Dong Peng,Teng Xiaojuan,et al.Characterization of corrosion expansion feature of steel bar by means of X-ray μCT[J]. Journal of Shenzhen University Science and Engineering, 2017, 34(6): 618-624.(in Chinese)

TU 501

A

10.3724/SP.J.1249.2017.06618

国家自然科学基金资助项目(51538007,U1301241,51478270);深圳市科技计划资助项目(JCYJ20140418 091413519)

刘昱清(1987—),男,深圳大学博士研究生.研究方向:滨海混凝土耐久性表征与分析.E-mail:yuenaqingjie@126.com