Y2O3对W-4.9Ni-2.1Fe合金摩擦磨损行为的影响

2017-11-21张雪辉周亮亮李晓闲张陈增梁彤祥

张雪辉,周亮亮,李晓闲,张陈增,王 成,章 标,陈 颢,梁彤祥

(江西理工大学 材料科学与工程学院,江西 赣州 341000)

Y2O3对W-4.9Ni-2.1Fe合金摩擦磨损行为的影响

张雪辉,周亮亮,李晓闲,张陈增,王 成,章 标,陈 颢,梁彤祥

(江西理工大学 材料科学与工程学院,江西 赣州 341000)

采用高能球磨和放电等离子体烧结技术联合制备W-4.9Ni-2.1Fe-xY2O3高密度合金,利用洛氏硬度计、X射线衍射仪、往复式摩擦磨损试验机、三维轮廓仪等对合金的显微组织、力学性能和摩擦磨损行为进行研究。结果表明:适量稀土氧化物Y2O3掺杂,可以有效抑制烧结过程中晶粒的长大,使黏结相和钨颗粒均匀分布,提高合金的相对密度、硬度及摩擦磨损性能。当过量添加Y2O3时,Y2O3易于在晶界处偏聚,抑制晶粒长大效果减弱,合金的力学性能和摩擦性能均出现不同程度的下降;因此,Y2O3添加应适量,而当其添加量为0.4%(质量分数)时,合金综合性能最优。

Y2O3;高密度合金;放电等离子体烧结;摩擦磨损;力学性能

钨基高密度合金(Tungsten Heavy Alloys, WHAs)具有优异的力学性能和物理性能因而广泛应用于国防军工与国民经济等尖端技术领域,如人造卫星导航仪、核潜艇陀螺转子材料、穿甲弹的关键材料、核反应堆的隔热与防辐射材料、屏蔽材料等,是一种非常重要的军民两用材料[1,2]。钨基高密度合金主要包括W-Ni-Fe和W-Ni-Cu两大系列,相较于W-Ni-Cu合金析出相析出温度范围宽、制备工艺复杂难以控制以及制备过程易于形成WNi4脆性相而显著降低合金使用性能的特点,W-Ni-Fe合金有效克服了上述问题,因而应用更为广泛和深入[3]。但是,W-Ni-Fe合金的熔点很高(3410℃),采用传统液相烧结工艺烧结时,因烧结温度高、烧结时间长以及烧结过程中晶粒易于迅速长大,从而明显降低了合金的性能,这在一定程度上制约了它的广泛应用[4-6]。

随着科学技术的迅猛发展,对钨合金的使用性能提出了更高更新的要求,传统钨基高密度合金的性能已经无法满足现代材料向小型化、智能化、高集成、高密度存储与快速传输化的发展需求。研究表明,钨晶粒的细化对于钨基高密度合金的综合性能,尤其是其穿甲“自锐”性能的提高效果显著[7-9]。致力于细化合金晶粒,改善合金性能,国内外学者为此做了大量基础研究工作,如采用纳米原料粉末[10]、添加有益合金元素[11,12]、形变强化及热处理[13,14]、强化辅助烧结等[15,16]。其中,原料粉末的细化和烧结过程中晶粒异常长大的抑制是影响合金晶粒组织的重要因素。近年来,采用纳米复合粉末和新工艺制备高性能钨基高密度合金,引起了众多研究者的广泛关注,如溶胶-凝胶法[17]、机械合金化法[18]、冷冻干燥法[19]等。其中尤以机械合金化法应用最为广泛。然而,由于纳米复合粉末存在高反应活性、极易团聚的特点,如何有效抑制烧结过程中的晶粒长大成为技术难题。稀土自发现以来,由于其独特的性能特点,将其加入在其他材料中能改善材料性能,从而受到人们的广泛关注,被称为工业的“维生素”。国内外众多学者尝试将各种稀土元素加入到钨合金中来改善材料性能。范景莲等[20]研究发现添加稀土氧化物有利于细化晶粒和提高材料的动态力学性能,特别是在不形成绝热剪切带的条件下产生“自锐化”提高了穿甲能力。Ryu等[21]的研究也证明了稀土氧化物可以有效降低O, P等杂质元素在晶界的偏聚,对高密度钨合金具有细化晶粒组织的功效。目前对于稀土抑制钨基高密度合金晶粒长大的研究仅仅局限于组织结构和力学性能方面,而关于合金在特殊用途过程中所必须具备的摩擦磨损特性的研究则鲜有报道。基于此,本工作重点研究了稀土氧化物Y2O3的添加(0%~1.0%,质量分数,下同)对机械合金化和放电等离子烧结(Spark Plasma Sintering,SPS)制备W-4.9Ni-2.1Fe高密度合金组织结构和摩擦磨损性能的影响。

1 实验材料与方法

实验所用原料为微米级W,Ni,Fe粉末和亚微米级Y2O3粉末,按93W-4.9Ni-2.1Fe进行成分设计,稀土Y2O3添加量为0%~1.0%。机械合金化过程在QM-3SP04型高能球磨机中进行,球磨环境为无水乙醇,球磨时间为2h,球磨罐材质为304不锈钢,球磨介质为不锈钢球,转速为400r/min,球料比为5∶1,球磨过程中通入氩气以防止合金粉末氧化。球磨后的合金粉末于真空干燥箱中进行干燥。高密度钨合金的烧结过程在SPS-10T-5型放电等离子体烧结设备上进行,烧结温度为1250℃,保温时间为5min,烧结压力为50MPa,烧结气氛为真空,真空度小于10Pa,烧结过程结束后随炉冷却。

采用阿基米德排水法精确测量试样的密度,并除以理论密度得到各合金试样的相对密度;利用HDI-1875型洛氏硬度计测量试样的硬度值,载荷为588N,加载时间为10s,在不同位置测量5次取平均值;利用Empyrean型X射线衍射仪对不同稀土氧化物添加量的合金粉末进行物相分析,管电流为30mA,管电压为40kV;使用HSR-2M型高速往复摩擦磨损试验机测量试样的摩擦磨损性能,载荷为6.86N,往复长度为5mm,加载时间为60min。对偶摩擦副材质为直径5mm的Si3N4球。摩擦磨损实验后,采用NanoMap-500LS型扫描三维轮廓仪测量实验的磨痕轮廓(扫描距离1mm,扫描速率100μm/s),并采用TESCAN MIRA3场发射扫描电子显微镜观察烧结后合金试样的显微组织、磨损后合金及对磨介质的表面组织和磨痕形貌。

2 结果与分析

2.1 物相分析

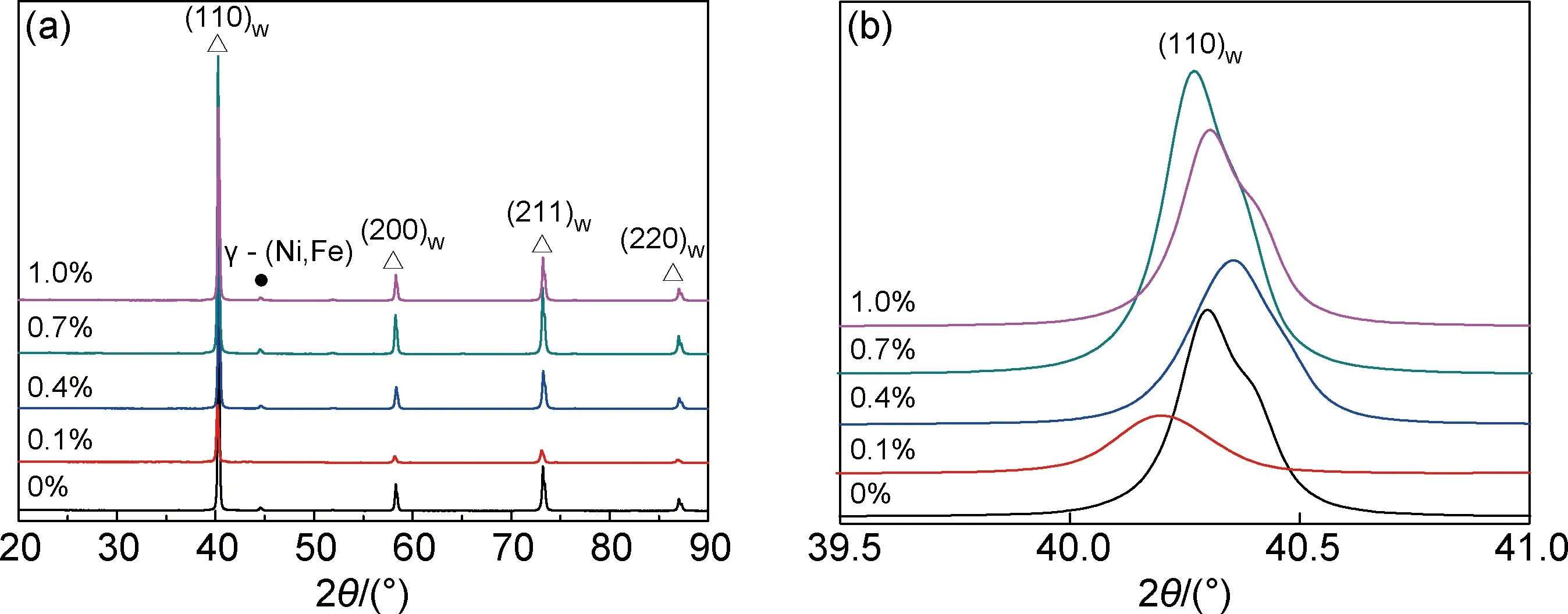

图1所示为W-4.9Ni-2.1Fe-xY2O3(x=0%~1.0%)复合粉末的XRD图谱。由图1可知,复合粉末的主要相成分为W和黏结相γ-(Ni,Fe)。由于稀土氧化物Y2O3的添加量较少,低于XRD的检测下限,因而未能在XRD图谱中显示出来(图1(a))。对衍射主峰 (110)W进行放大观察可以发现,随着Y2O3添加量的逐渐增大,衍射峰呈现出逐渐宽化的趋势(图1(b))。依据Scherrer公式可以得到复合粉末的晶粒尺寸,结果如表1所示。由表1可见,稀土氧化物的添加可以减小粉末的晶粒尺寸,抑制晶粒的长大。但当稀土氧化物添加量较大时,易于出现偏聚现象,抑制效果表现出一定的弱化。

图1 不同Y2O3含量的W-4.9Ni-2.1Fe复合粉末的XRD图谱(a)全谱图;(b)(110)W衍射峰Fig.1 XRD patterns of W-4.9Ni-2.1Fe powders with different Y2O3 contents(a)whole XRD patterns;(b)(110)W diffraction peak

表1 Y2O3添加量对W-4.9Ni-2.1Fe合金晶粒尺寸的影响Table 1 Effects of Y2O3 amount on grain size of W-4.9Ni-2.1Fe alloy

2.2 显微组织观察

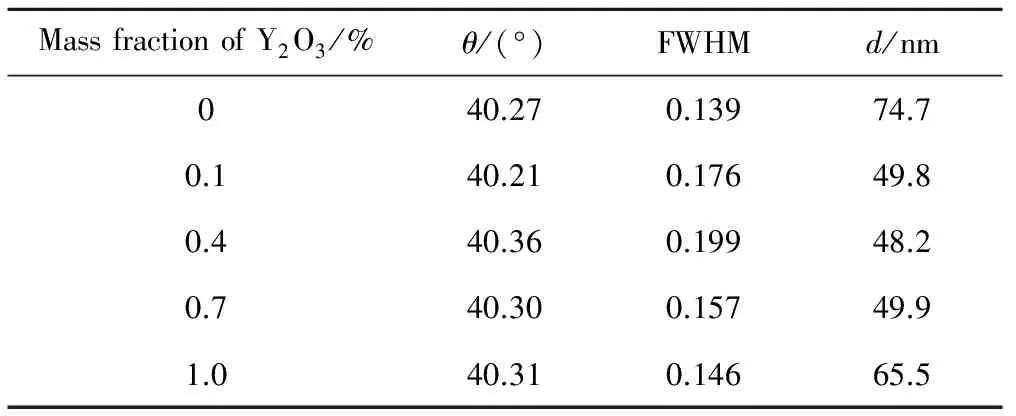

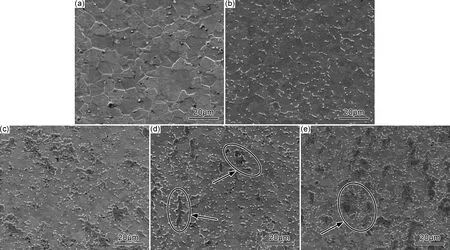

图2为添加不同含量稀土氧化物Y2O3的合金显微组织二次电子SEM像。图2中亮白色的部位为黏结相γ-(Ni,Fe),暗色部分为W晶粒。可以明显地看出,未掺杂稀土氧化物Y2O3时,合金由大块的W晶粒组成,黏结相数量较少,且分布极不均匀,同时可以发现,W-W之间的连接度很大,界面结合弱,这极易造成合金的脆性断裂,导致合金综合性能较差。当合金中适量掺杂Y2O3后,上述情况得到明显改善,黏结相均匀分布,且W晶粒明显细化(图2(b),(c)),这与XRD分析结果一致。但当Y2O3过量添加(>0.7%)时,又容易引起黏结相的不均匀分布(图2(d),(e)箭头所示),且过量的稀土氧化物易于在晶界处偏聚,塑性变形时作为裂纹源致使合金断裂失效[22],因此,稀土氧化物Y2O3的添加量必须适宜。对Y2O3添加量为0.4%的合金进行点扫描EDS分析可以发现,亚微米尺寸的稀土氧化物Y2O3弥散、均匀地分布在晶粒(图3(a)标记Ⅰ处)和晶界(图3(a)标记Ⅱ处)上,钉扎位错,阻碍晶界滑移,细化晶粒组织。

图2 不同Y2O3含量的W-4.9Ni-2.1Fe合金的显微组织(a)0%;(b)0.1%;(c)0.4%;(d)0.7%;(e)1.0%Fig.2 Microstructures of W-4.9Ni-2.1Fe alloy with different contents of Y2O3(a)0%;(b)0.1%;(c)0.4%;(d)0.7%;(e)1.0%

图3 Y2O3添加量为0.4%时W-4.9Ni-2.1Fe合金EDS分析(a)SEM图;(b)EDS谱图Ⅰ;(c)EDS谱图ⅡFig.3 EDS analysis of W-4.9Ni-2.1Fe alloy with 0.4%Y2O3(a)SEM image;(b)spectrum Ⅰ;(c)spectrum Ⅱ

图4 Y2O3含量对W-4.9Ni-2.1Fe合金相对密度和硬度的影响Fig.4 Effects of Y2O3 contents on relative density and hardness of W-4.9Ni-2.1Fe alloy

2.3 密度与硬度分析

图4为微量添加Y2O3对合金相对密度和硬度的影响关系图。可以看出,经SPS烧结致密化后,合金的致密度基本都维持在95%以上。同时观察可发现,合金的致密度及硬度值均随Y2O3添加量的增加呈先增大后下降的趋势。这主要归因于Y2O3的密度远低于合金主元素W的理论密度,当添加Y2O3时,会略微降低烧结后合金的相对密度。另一方面,微量稀土氧化物的添加(<0.4%)对杂质和氧具有较强的吸附能力,能有效降低晶界处杂质原子的偏析,净化组织结构,从而使物质扩散和迁移易于进行,烧结颈更容易形成、长大;同时,稀土氧化物的熔点较高(2410℃),在SPS烧结过程中以细小的颗粒分布在W晶粒的边缘而成为非均匀形核核心,显著提高形核率,从而使晶粒组织细化,烧结驱动力增大,烧结致密化速率提高,合金相对密度和硬度逐渐增大。当Y2O3添加量过多(>0.7%)时,多余的Y2O3颗粒会沉积在W/(Ni, Fe)晶界处[23],阻碍烧结过程中原子的扩散和迁移,延缓烧结颈的形成和长大,使合金致密化进程受阻,并且过量的Y2O3易于溶解在W相中,形成复合稀土中间相Y2WO6[24],阻碍硬质相W相在黏结相γ-(Ni, Fe)中的溶解-析出过程,从而使γ-(Ni,Fe)相流动性变差,致使其不能充分地填充孔隙,导致合金致密度降低。此外,复合稀土中间相的存在降低了合金的脆性[24],使W-W界面的结合力、W-黏结相界面的结合力下降,从而使合金的硬度降低。

2.4 摩擦磨损行为分析

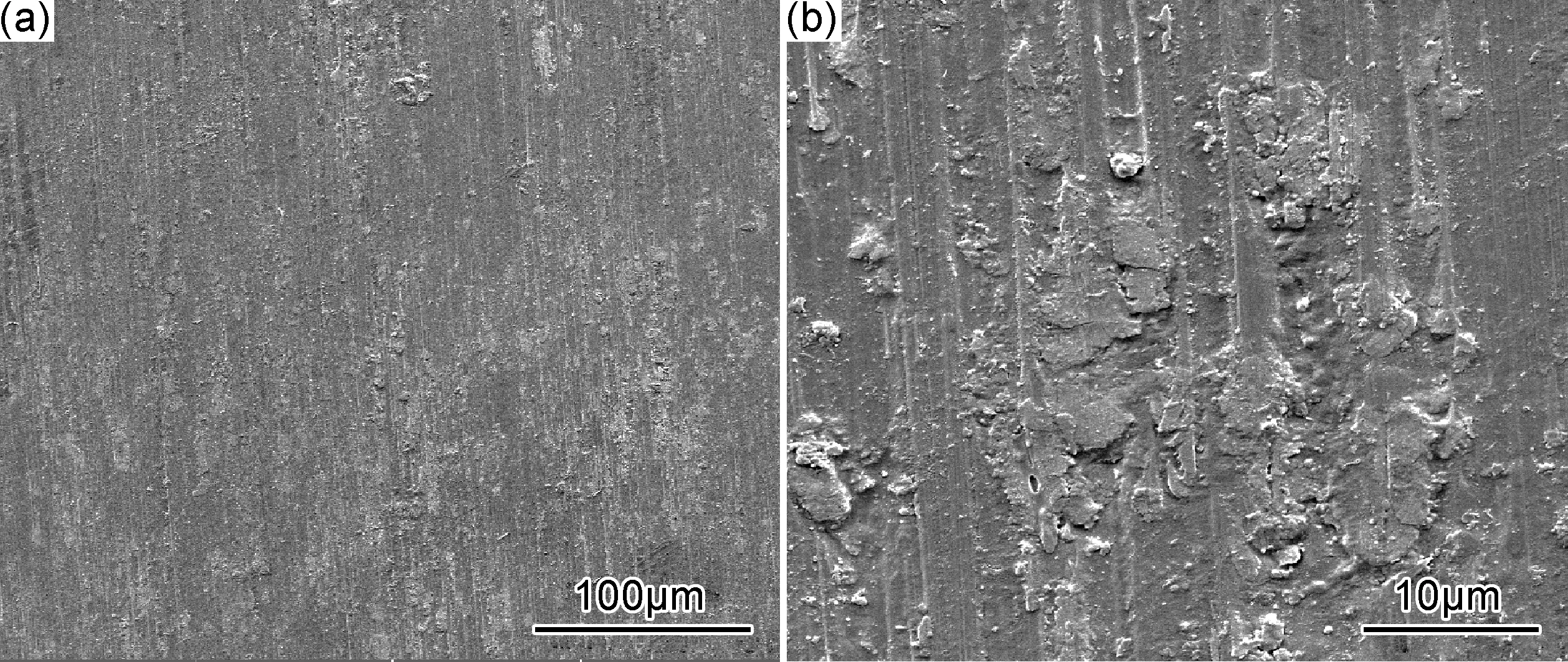

图5所示为稀土氧化物Y2O3不同添加量对SPS烧结态合金摩擦因数的影响关系曲线。由图5可知,添加Y2O3后,试样的摩擦因数都存在一定的升高。当其添加量较大(0.7%和1.0%)时,摩擦因数增加幅度大,且摩擦因数曲线有较大波动。当其添加量为0.4%时,相较于其他添加量,试样的摩擦因数最小且数值比较稳定,但仍略高于未添加时。未添加Y2O3的试样其摩擦因数随磨损时间的变化曲线最为稳定,平均值在0.5左右。图6所示为不同Y2O3添加量的SPS烧结态合金摩擦磨损后的磨痕形貌SEM图。可以看出,不同稀土含量的合金试样的摩擦磨损表面都存在很多凹凸不平的沟槽和划痕,呈现出典型的磨粒磨损特征。这主要是由于在摩擦过程中,脱落的磨屑中含有一些硬质颗粒,这些硬质颗粒在磨件的作用下压入合金,通过往复式摩擦作用,产生磨粒磨损的划痕。大部分磨屑在磨件应力的作用下,沿运动方向被推出摩擦区域,最终导致合金试样中存在很多凹凸不平的沟槽和划痕。未添加Y2O3时其磨痕宽度最小,为472μm。当Y2O3添加量为0.1%~1.0%时,磨痕宽度分别为526,507,625,689μm。且当其添加量为0.4%时,相较于其他添加量的情形,合金磨痕宽度相对较小。通过测试合金试样磨痕的二维和三维轮廓图(图7,8所示)也可以得出与磨痕宽度相同的规律。

图5 Y2O3含量对W-4.9Ni-2.1Fe合金摩擦因数的影响Fig.5 Effects of Y2O3 contents on friction coefficient of W-4.9Ni-2.1Fe alloy

图7 Y2O3含量对W-4.9Ni-2.1Fe合金磨痕深度的影响(2D)Fig.7 Effects of Y2O3 contents on wear depth of W-4.9Ni-2.1Fe alloy (2D)

图8 Y2O3含量对W-4.9Ni-2.1Fe合金磨痕深度的影响(3D)(a)0%;(b)0.1%;(c)0.4%;(d)0.7%;(e)1.0%Fig.8 Effects of Y2O3 contents on wear depth of W-4.9Ni-2.1Fe alloy (3D)(a)0%;(b)0.1%;(c)0.4%;(d)0.7%;(e)1.0%

图9 对磨介质的磨痕形貌 (a)低倍;(b)高倍Fig.9 Wear trace morphologies of the friction pair (a)low magnification;(b)high magnification

研究表明,材料的摩擦磨损性能与其力学性能存在不可分割的关系[25],近乎成正相关性,尤其是材料的硬度指标,但并不是绝对的正相关关系,在具体的磨损环境中还受到致密度、黏结相的分布、硬质相以及磨损机制等因素的综合影响。未添加Y2O3时,合金中黏结相含量较少,且分布不均匀,硬质相W颗粒大而紧密连接在一起,W-W连接度大,当摩擦副Si3N4球与合金直接接触时,与其形成对偶摩擦的是大量硬度高的W颗粒,因此合金表现出较低的摩擦因数与较小的磨痕深度和宽度,但磨损过程中出现了大量摩擦副介质的脱落,如图9所示,脱落的介质在压应力的作用下,沿着磨痕方向运动,使磨损后的小部分磨痕以磨损坑的形式出现。同时,未添加Y2O3时的合金W-W,W-黏结相界面结合弱,材料表现出较强的脆性,综合性能无法达到要求。当添加Y2O3颗粒后,材料中的黏结相数量和分布均得到了改善,W-W连接度小,此时与摩擦副形成对偶摩擦的不仅仅是大量的硬质W颗粒,还有硬度较低的黏结相γ-(Ni,Fe),因此,材料的摩擦因数和磨损性能都略低于未添加的情形。此外,与未添加Y2O3情形相比,添加Y2O3合金试样的摩擦磨损性能主要受硬度的影响较大,而其他因素的影响相对较小。当添加量为0.4%时,合金晶粒尺寸最小,硬度值最大,因而表现出最佳的摩擦磨损性能。而当Y2O3添加量较大(>0.7%)时,由于大量稀土氧化物容易在晶界附近偏聚和少量稀土复合相的生成,致使合金致密化程度下降,孔隙增多,硬度降低,使材料塑性变形能力下降。同时,孔隙处为应力集中区,易产生裂纹源[26,27],致使在后续的摩擦磨损实验中产生较大裂纹,使摩擦因数曲线出现较大波动,耐磨性能急剧下降。

3 结论

(1)掺杂适量稀土氧化物Y2O3后,W衍射峰出现不同程度的宽化,合金晶粒组织得到细化,但当过量添加Y2O3时,抑制晶粒长大效果减弱。

(2)掺杂稀土氧化物Y2O3后,合金试样的相对密度、硬度值及摩擦磨损性能均呈现先增大后下降的趋势,且当其添加量为0.4%时,合金综合性能最优。

(3)稀土氧化物Y2O3掺杂使合金中黏结相γ-(Ni,Fe)的数量和分布得到了有效改善,降低了W-W之间的连接度,提高了合金的塑性性能。

[1] 刘晓俊,任会兰,宁建国.不同配比W/Zr活性材料冲击反应实验研究[J].材料工程,2017,45(4):77-83.

LIU X J,REN H L,NING J G.Experimental study on impact response of W/Zr reactive materials with different proportions[J].Journal of Materials Engineering,2017,45(4):77-83.

[2] 张雪辉,章标,朱太恒,等.W-4.9Ni-2.1Fe高比重合金的摩擦磨损行为[J].有色金属科学与工程,2016,7(4):33-39.

ZHANG X H,ZHANG B,ZHU T H,et al.Frictional wear behavior of tungsten heavy alloys 93W-4.9Ni-2.1Fe [J].Nonferrous Metals Science and Engineering,2016,7(4):33-39.

[3] 赵慕岳,范景莲,刘涛,等.中国钨加工业的现状与发展趋势[J].中国钨业,2010,25(2):26-30.

ZHAO M Y,FAN J L,LIU T,et al.Current situation and development trend of China tungsten processing industry [J]. China Tungsten Industry,2010,25(2):26-30.

[4] HU K,LI X Q,QU S G,et al.Spark-plasma sintering of W-5.6Ni-1.4Fe heavy alloys:densification and grain growth [J].Metallurgical and Materials Transactions A,2013,44(2):923-933.

[5] SENTHILNATHAN N, ANNAMALAI A R, VENKATACHALAM G. Sintering of tungsten and tungsten heavy alloys of W-Ni-Fe and W-Ni-Cu: a review [J]. Transactions of the Indian Institute of Metals, 2017, 70(50): 1161-1176.

[6] 沈宏芳,陈文革,谷臣清.纳米W-Ni-Fe高比重合金的研究[J].稀有金属,2005,29(2):133-137.

SHEN H F,CHEN W G,GU C Q.Nanostructured W-Ni-Fe heavy gravity alloy [J].Chinese Journal of Rare Metals,2005,29(2):133-137.

[7] LU W R,GAO C Y,KE Y L.Constitutive modeling of two-phase metallic composites with application to tungsten-based composite 93W-4.9Ni-2.1Fe [J].Materials Science and Engineering:A,2014,592:136-142.

[8] XIANG D P,DING L,LI Y Y,et al.Fabricating fine-grained tungsten heavy alloy by spark plasma sintering of low-energy ball-milled W-2Mo-7Ni-3Fe powders [J].Materials Science and Engineering:A,2013,578:18-23.

[9] 张雪辉,李晓闲,章标,等.稀土改性高密度W-Ni-Fe合金的研究现状及发展趋势[J].功能材料,2016,47(增刊1):66-71.

ZHANG X H,LI X X,ZHANG B,et al.Current status and development trend on rare earth modified W-Ni-Fe heavy alloys [J].Journal of Functional Materials,2016,47(Suppl 1):66-71.

[10] 蔡立辉,刘桂荣,曹靖.高能球磨对WNiFe合金力学性能影响的初步探讨[J].粉末冶金工业,2005,15(3):15-18.

CAI L H,LIU G R,CAO J.Preliminary study for effect of high energy ball milling on mechanical properties of tungsten heavy alloy [J].Powder Metallurgy Industry,2005,15(3):15-18.

[11] 向道平,丁雷.合金元素或氧化物强化W-Ni-Fe高密度合金的研究进展[J].中国有色金属学报,2013,23(6):1549-1559.

XIANG D P,DING L.Research progress of alloying elements or oxides strengthened W-Ni-Fe heavy alloys [J].The Chinese Journal of Nonferrous Metals,2013,23(6):1549-1559.

[12] 曾毅,范景莲,李勇明,等.微量稀土La对细晶W-Ni-Fe合金显微组织和性能的影响[J].粉末冶金技术,2010,28(6):403-406.

ZENG Y,FAN J L,LI Y M, et al.Influence of trace La on microstructure and properties of fine-grained W-Ni-Fe alloys [J].Powder Metallurgy Technology,2010,28(6):403-406.

[13] 马运柱,张佳佳,刘文胜,等.真空热处理对微波烧结93W-Ni-Fe合金显微组织及力学性能的影响[J].稀有金属材料与工程,2012,41(9):1680-1683.

MA Y Z,ZHANG J J,LIU W S,et al.Effects of vacuum heat treatment on microstructure and mechanical properties of 93W-Ni-Fe alloy by microwave sintering [J].Rare Metal Materials and Engineering,2012,41(9):1680-1683.

[14] 晏建武,周继承,鲁世强,等.热处理对W-Ni-Fe高密度合金组织与性能影响[J].国外金属加工,2005,26(4):43-49.

YAN J W,ZHOU J C,LU S Q,et al.Influence of thermal process on the microstructure and properties of W-Ni-Fe high density alloy [J].Journal of International Metal Working,2005,26(4):43-49.

[15] 刘卫强,岳明,姜涛,等.放电等离子烧结W-Ni-Fe合金的显微组织与性能研究[J].功能材料,2004,35(增刊1):3019-3021.

LIU W Q,YUE M,JIANG T,et al.The microstructure of W-Ni-Fe alloy prepared by spark plasma sintering [J].Journal of Functional Materials,2004,35(Suppl 1):3019-3021.

[16] RAGHUNATHAN S,BOURELL D L.Synthesis and evaluation of advanced nanocrystalline tungsten-based materials [J].Powder Metallurgy Science and Technology,1999,1:9-14.

[17] 逯庆国,李明利,周宇松,等. W-Ni-Fe系纳米复合粉体的制备工艺研究[J]. 兵器材料科学与工程, 2011,34(2): 90-93.

LU Q G, LI M L, ZHOU Y S, et al. Preparation process of W-Ni-Fe nano powders [J]. Ordnance Material Science and Engineering, 2011,34(2): 90-93.

[18] FAN J L,HUANG B Y,QU X H.W-Ni-Fe nanostructure materials synthesized by high energy ball milling [J].Transactions of Nonferrous Metals Society of China,2000,10(1):57-59.

[19] WHITE G D,GURWELL W E.Freeze-dried tungsten heavy alloys [J].Advances in Powder Metallurgy,1989,6(1):355-368.

[20] 祁美贵,范景莲,张骁,等.微量Y2O3对细晶W-Ni-Fe粉末烧结行为和显微组织的影响[J].中国有色金属学报,2009,19(4):656-661.

QI M G,FAN J L,ZHANG X,et al.Influence of trace Y2O3on sintering behavior and microstructure of fine-grain W-Ni-Fe powders [J].The Chinese Journal of Nonferrous Metals,2009,19(4):656-661.

[21] RYU H J,HONG S H.Fabrication and properties of mechanically alloyed oxide-dispersed tungsten heavy alloys [J] .Materials Science and Engineering:A,2003,363(1/2):179-184.

[22] 彭石高,范景莲,刘涛,等.稀土含量和还原温度对制备超细(W, Ni, Fe)复合粉末的影响[J].粉末冶金技术,2009,27(1):36-39.

PENG S G,FAN J L,LIU T,et al.Effects of rare earth content and reduction temperature on preparation of superfine (W,Ni,Fe) composite powder [J].Powder Metallurgy Technology,2009,27(1):36-39.

[23] FAN J L,LIU T,CHENG H C,et al.Preparation of fine grain tungsten heavy alloy with high properties by mechanical alloying and yttrium oxide addition [J].Journal of Materials Processing Technology,2008,208(1/3):463-469.

[24] ZAFARI A,GHASEMI H M,MAHMUDI R.Effect of rare earth elements addition on the tribological behavior of AZ91D magnesium alloy at elevated temperatures [J].Wear,2013,303(1/2):98-108.

[25] 马国亮,田伟,王铀.纳米稀土氧化物对7075铝合金硬度和耐磨性的影响[J].材料热处理学报,2007,28(增刊):79-81.

MA G L,TIAN W,WANG Y.Influence of nanosized rare earth oxide dopant on hardness and wear resistance of 7075 aluminum alloy [J].Transactions of Materials and Heat Treatment,2007,28(Suppl):79-81.

[26] HE Y J,WINNUBST L,BURGGRAAF A J,et al.Grain-size dependence of sliding wear in tetragonal zirconia polycrystals [J].Journal of the American Ceramic Society,1996,79(12):3090-3096.

[27] ZUM G K H,BUNDSCHUH W,ZIMMERLIN B.Effect of grain size on friction and sliding wear of oxide ceramics [J].Wear,1993,162/164:269-279.

江西省自然科学基金青年项目(20151BAB216015,20161BAB216121);江西省自然科学基金面上项目(20161BAB206136,20161BAB206137);江西省教育厅科技计划项目(GJJ150638)

2016-11-23;

2017-07-04

梁彤祥(1966-),男,博士,教授,研究方向:碳素材料、石墨材料及金属基复合材料,联系地址:江西省赣州市章贡区客家大道156号江西理工大学材料科学与工程学院(341000),E-mail:liang_tx@126.com

(本文责编:寇凤梅)

Effect of YO3on Friction and Wear Behavior of W-4.9Ni-2.1Fe Alloy

ZHANG Xue-hui,ZHOU Liang-liang,LI Xiao-xian,ZHANG Chen-zeng, WANG Cheng,ZHANG Biao,CHEN Hao,LIANG Tong-xiang

(School of Materials Science and Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,Jiangxi,China)

The W-4.9Ni-2.1Fe alloy with different addition of Y2O3was prepared by high energy ball milling and spark plasma sintering techniques, the microstructure, mechanical property, friction and wear behavior of the high density alloy were investigated by the Rockwell hardness tester, X-ray diffractometer, reciprocating friction and wear tester, 3D profiler,etc. The results show that adequate doping of the trace Y2O3can effectively inhibit the grain size, promote the γ-(Ni,Fe) bonding phase and tungsten particles uniformly distribute, increase the relative density, hardness, friction and wear properties. But the excessive Y2O3addition can easily aggregate at grain boundary, weaken the inhibition effect, and decrease the mechanical and wear properties of the alloy. So the addition of Y2O3should be appropriate. When the adding mass fraction of Y2O3particles is 0.4%, the comprehensive performance of the alloy is the best.

Y2O3;high density alloy;spark plasma sintering;friction and wear;mechanical property

10.11868/j.issn.1001-4381.2016.001381

TG146.4

A

1001-4381(2017)11-0115-07