炼厂绿色停工条件下的污染物排放控制探讨

2017-11-20曹孙辉龚朝兵魏然波

曹孙辉 龚朝兵 魏然波

(中海油惠州石化有限公司,广东 惠州 516082)

国内外行业发展动态

炼厂绿色停工条件下的污染物排放控制探讨

曹孙辉 龚朝兵 魏然波

(中海油惠州石化有限公司,广东 惠州 516082)

通过完善密闭吹扫和密闭排放流程、落实密闭吹扫废气、废水、废油的去向和排放条件、保证密闭吹扫油气的冷却能力和密闭吹扫废水、废油的外送能力、借鉴泄漏检测与修复技术(LDAR)创新排放油气分析方法,采用大量简易分析仪并加大分析频次;增加柴油循环清洗;高硫部位实施除臭钝化等措施,成功实现了停工过程的密闭吹扫,显著降低了油气的产生,实现了装置的绿色环保停工。污水分质分流处理,最大限度减少外委处理量,产生的各种类型污水在酸性水汽提装置和污水处理场得到及时处理。加氢装置采取氮气工况下的循环降温方式,优化氢气使用,蒸汽错峰吹扫,火炬气全面回收(排放时间控制在8 h以内),公用介质如蒸汽、氮气和天然气消耗得到较大幅度下降。绿色停工取得了较好的环保效益和经济效益。

绿色停工 密闭吹扫 污染物排放

炼厂装置停工吹扫过程中往往会大量排放废气、废水和污油,造成现场气味较大,油污较多,不能满足日益严格的环保要求。中海油惠州石化有限公司(以下简称惠州石化)原油加工规模为12 Mt/a,设计加工高酸低硫重质原油,17套生产装置中主体装置如常减压、蜡油加氢裂化、煤柴油加氢裂化、催化重整、延迟焦化、芳烃联合等均达到世界级规模,随着装置的大型化,停工吹扫难度进一步加大。在停工过程中实现密闭吹扫和密闭排放,实现环保停工有非常重要的现实意义[1-4]。惠州石化在2014年停工检修中,以“气不上天、油不落地、绿色高效”为原则,采取系统性的管控措施,做到了密闭吹扫和密闭排放、污水分质处置,取得了良好的效果和较好的经济效益。

1 停工前的准备

各生产单元确保地下罐、事故罐(或池)、储罐有足够的空间。提前安排降低酸性水汽提、污水处理场的罐存,环保装置坚持“后停先开”的原则。

停工前原油库存降至最低位(250 kt以内),减少资金占用,停工前高凝点中轻质原油加工完毕。除开工物料外,中间物料及半成品库存控制在25%左右;成品库存控制在20%左右。

制定详细的废水分质分流分储公司级统筹方案,充分利用酸性水汽提装置处理高浓度含硫含氨污水,严格控制污水处理场进水指标,降低污水外委处理费。

做好装置停工网络图,主体装置错峰吹扫,减少抢量。

以耐压塔、罐为吹扫中心,完善密闭吹扫的流程,实现密闭吹扫和蒸塔蒸罐。排放量或排放温度不能满足全厂储运系统的限制条件时,应制订相应的应对措施。

停工过程中坚持“气不上天、油不落地、全面回收”的原则,火炬总放空时间控制在8 h以内,实现安全环保有效管控目标。

2 密闭吹扫

2.1密闭吹扫的流程准备

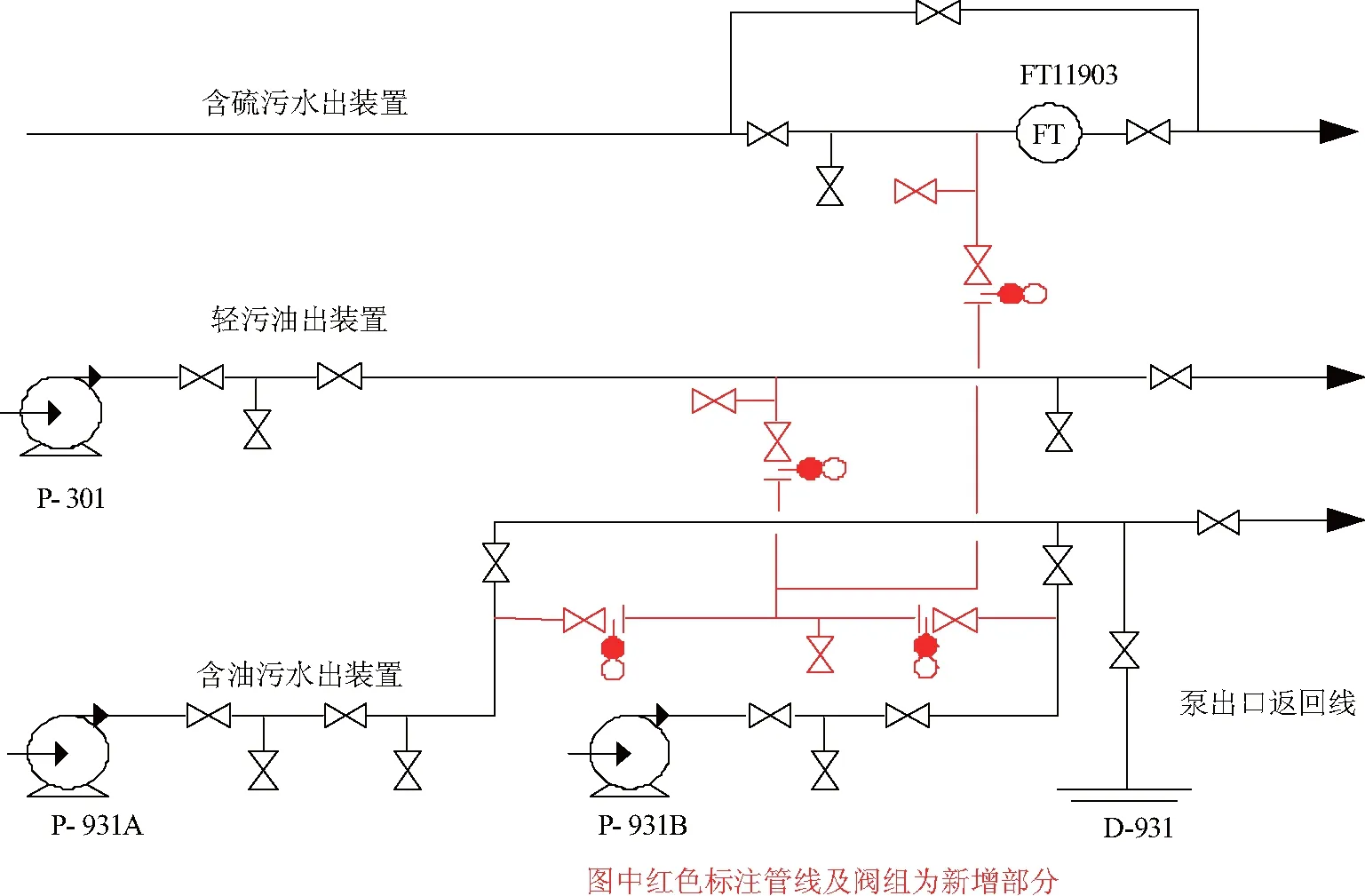

由于公司轻污油罐、低温重污油罐和高温重污油罐未设置油气回收设施或脱臭设施,油品介质管线直接向污油罐区吹扫会产生大量油气,可通过改动流程(借用或新增流程)和双向吹扫的办法实现密闭吹扫和蒸罐。液化气和汽油等组分闪点较低,直接吹扫会产生静电,先用新鲜水将油顶出装置后关闭出装置阀,再从界区给汽改为内部吹扫。柴油与重油向油品罐区退油并粗扫出装置(出装置处发热或罐区见汽)后即关闭出装置阀,再从界区给汽改为内部吹扫,吹扫可考虑接力吹扫、串联吹扫等各种方法。以耐压的塔、罐作为吹扫容器,利用顶部的水冷、空冷或借用其他冷却器进行冷却,不凝气进入火炬,冷凝液根据油含量、氨氮和硫化物浓度送污油罐、污水汽提装置或送污水处理场,但原先为单一流程,需要进行改造。污水污油外送流程改造典型流程见图1(图中虚线标注管线及阀组为新增部分)。

图1 污水污油外送系统改造流程示意

2.2密闭吹扫的排放标准与采样分析

密闭吹扫的管线排放标准为:硫化氢质量分数≤10 mg/m3,烃体积分数≤0.5%,总挥发性有机物(TVOCs)质量分数≤220 mg/m3,异味较小或无异味则认为吹扫合格;对于芳烃装置介质吹扫,除上述要求外,增加苯质量分数≤10 mg/m3,甲苯质量分数≤40 mg/m3以及二甲苯质量分数≤70 mg/m3的分析指标。临氢管线置换标准为:氢+烃体积分数不超过0.5%、硫化氢质量分数≤10 mg/m3,TVOCs质量分数≤220 mg/m3时认为吹扫合格。

吹扫合格的判断分为两阶段:(1)吹扫一定时间后,可稍微打开放空或排凝阀,如有明显气味,则继续吹扫;(2)如果无气味,用便携式分析仪在放空位置周围测量,如分析合格即可不再给蒸汽,如不合格需继续蒸汽吹扫直至合格为止。

国内炼厂检修时缺少对蒸汽吹扫废气进行检测的方法和控制标准。经过借鉴,尝试引入泄漏检测与修复技术(LDAR)快速检测,考虑到蒸汽对火焰例子(FID)法的影响,在原方法上做了适当的改进,形成惠州石化检修蒸汽吹扫废气检测规程,经实践检验效果较好。

2.3密闭吹扫的典型案例

3.6 Mt/a煤柴油加氢裂化装置以常减压直馏煤柴油和部分催化柴油(催化柴油质量分数≤10%)为原料,主要生产重石脑油、航煤和柴油。对于该装置的密闭吹扫,其产品线的吹扫具备流程长,管线垂直跨度大;界区排放点多,且没有现成的密闭排放点;污油罐与污水罐体积小,且属于常压设备,引入蒸汽存在风险等难点。

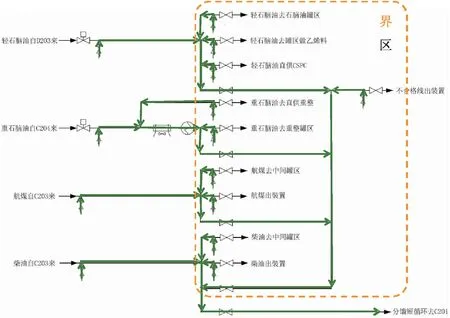

经过停工吹扫讨论对接,装置技术人员决定将装置设计压力最高的塔脱硫化氢塔(C-201)作为管线吹扫汇总点,航煤、轻重石脑油等产品线从吹扫点和界区给汽,扫至不合格线,再通过柴油不合格线和柴油短循环线吹扫至C201。以脱硫化氢塔作为吹扫塔的好处是:(1)C201设计压力高(1.48 MPa),直径大(4 m),能承受大量蒸汽的吹扫,塔顶有空冷,具备良好的冷却条件;(2)界区排放点作为蒸汽引入点,增加了蒸汽吹扫量,更能保证吹扫效果;(3)实现了密闭吹扫和密闭排放,减少了脱硫化氢塔蒸塔时间。装置吹扫流程示意见图2。

图2 煤柴油加氢裂化装置吹扫流程示意

3 异味控制

3.1高含硫部位脱臭钝化

对高含硫部位实行钝化除臭以减少臭气排放。为防止高硫化氢塔/罐检修时发生FeS自燃,对全厂20多个高硫化氢部位进行钝化清洗,除气柜外,其余设备钝化清洗时间均控制在12 h以内。根据装置密闭吹扫的情况,对钝化清洗部位进行了优化,在2014年检修时取消了催化分馏塔、焦化分馏塔、硫磺回收急冷塔和3个干气脱硫塔的钝化清洗,常减压装置停工时取消了油溶性清洗剂的加入,采用催化柴油循环清洗技术进行处理。从清洗结果来看,打开人孔,检查塔内未出现FeS自燃现象;原来附着在器壁和填料表面的垢物通过清洗液的分解、渗透、剥离作用已基本剥落,塔盘和填料表面光洁,说明钝化和清洗效果良好。

3.2柴油清洗技术

对于重油系统采用化学清洗技术,可以缩短停工吹扫的时间,减少停工吹扫时个人的劳动强度,降低吹扫蒸汽用量,缩短了停工周期[5]。惠州石化2014年停工时对常减压、催化裂化、延迟焦化装置以及蜡油加氢裂化装置重油系统进行了柴油清洗。

2014年常减压装置停工首次引进直馏柴油对减二线、减三线系统进行置换清洗,总置换量为500 t左右,置换效果比较明显。在停工前提前将减一线改入减二线,减二线、减三线收直馏柴油进行补充循环,通过溢流进入减四线罐,这样可以将整个减压系统用柴油置换,降低吹扫难度。

为了降低常减压装置吹扫难度,在装置停收原油后开始引入催化柴油对装置进行柴油置换。柴油置换过程电脱盐走副线,置换过程注意塔底泵需定时切换,确保不留置换死角。渣油外甩至重污油4 h后采样,渣油密度不再降低后,装置改闭路循环,停止柴油引入。清洗过程保证进入重污油温度≤100 ℃,但不能太低,保证循环清洗效果,由加热炉火嘴控制循环温度。清洗过程:收催化柴油2 kt,循环时间26 h。

3.3其他控制措施

安排酸性水汽提装置、硫磺回收装置、污水处理场等环保设施“后停先开”,保证各装置吹扫过程中的污水和硫化氢得到全部处理。

停工前期增设密闭吹扫措施,分别采取借用或增加流程等手段,实现了所有应密闭吹扫的装置全部密闭吹扫。对所有排凝点增设软管和污油回收桶回收污油。当分析指标合格后,改为对大气排放,同时控制吹扫蒸汽量,减少进入大气的气体总量。

控制酸性气放火炬量,硫磺回收装置制硫炉在低负荷(10%~30%)时采用瓦斯伴烧技术,防止硫化氢燃烧不完全;硫磺回收装置负荷低于10%时,做好酸性气在尾气焚烧炉的燃烧或火炬瓦斯伴烧[6]。

4 污水分质分储分炼

做好停工期间高浓度污水的分质分流工作,防止大量含油、溶剂、碱以及高浓度有机物的废水对污水处理场的影响,确保污水处理设施的正常运行,是炼厂停工环保工作的关键点。根据2011年检修时的经验数据和2014年的停工统筹网络图,对各装置污染物的排放量、浓度、类型、排放时段、排放去向等基本状况预估,并经多次对接讨论,确定排污统筹方案,最终做到限量、限流、监控排放。

4.1污水的分质处置

塔器含油污水、地下含油污水罐的含油污水和洗塔水以含油量作为判断依据;含油体积分数不超过1%,进污油系统,超过1%则进污水处理场。芳烃装置含苯废水排放前应作预处理(旋分、吸附),含苯系物质量分数≤300 mg/L,排入污水处理场;含苯系物质量分数>300 mg/L,外委处理。

芳烃抽提塔化学清洗水经分析如果化学需氧量(COD)低于15 g/L,去污水处理场事故罐;高于15 g/L,外委处理。硫磺回收装置、脱硫联合装置和酸性水汽提装置的钝化水去酸性水汽提装置的事故罐。其他装置钝化废水经分析如氨氮质量浓度<150 mg/L、硫化物质量浓度<60 mg/L,则去污水处理场,如果超标则去酸性水汽提装置事故罐(T301)。

为了避免常减压、催化、焦化装置停工吹扫相互影响及方便人力调度,安排催化系列装置比常减压装置提前10 d停工,煤柴油加氢裂化装置和蜡油加氢裂化装置错开吹扫。装置实际数据显示,由于芳烃装置钝化废液COD达180 g/L以上,污水处理场无法处理,故选择外委处理;脱硫联合装置液化气脱硫塔的钝化水由于色度高(>800)、硫磺回收装置吸收塔再生塔钝化水的硫化物和氨氮浓度高,此两股钝化废液排放至酸性水汽提事故罐,其余装置的钝化废液均排放至含油污水系统。

4.2污水的排放统筹效果

2014年停工大检修期间产生污水55.695 kt,同比2011年减少43.9%,其中钝化清洗水的增加主要是因为气柜的钝化,其他种类污水均下降。3.975 kt含硫污水、含酚污水和高硫、高氨钝化清洗水由酸性水汽提装置掺炼处理;51.625 kt含油污水根据水质分时段输送污水处理场,实现了高、低浓度污水自行处理。

5 物料优化

绿色停工不只是指停工的环保,也包含公用工程介质的节约使用、少产污油及减少火炬排放等。

5.1停工公用介质使用的优化

装置的错峰吹扫统筹便于人力的调配,同时也具有以下优点:(1)排放的氢气、瓦斯、不凝气控制在气柜接收的范围内,减少火炬直排;(2)蒸汽用量控制在锅炉产汽负荷内,防止装置抢汽吹扫;(3)污水的排放量得到控制,防止出现憋量。

加氢装置本次停工时汽提氢气使用中海壳牌(CSPC)所产的氢气,以避免开制氢装置由于用量少产生大量放空的问题。催化裂化装置、延迟焦化装置等实现停开工不放火炬[7]。装置密闭吹扫虽然增加了蒸汽用量,但由于采用可靠的分析手段、增加分析频次,集中往耐压塔罐吹扫的模式降低了蒸塔的时间。制氢装置、加氢装置反应器降温也首次采用了氮气工况下的循环降温方式(如蜡油加氢裂化装置循环氢压缩机转速可控制在3 500~4 500 r/min),而不再采用常规的充压-泄压的方式来给反应器降温。循环降温不仅能有效降低反应器温度,大大缩短氮气置换降温时间,同时可有效减少氮气用量。煤柴油加氢裂化装置与汽柴油加氢精制装置反应器增加专用氮气置换管线;高压系统置换采用小量多次的置换原则,系统置换效果比较明显。

5.2公用介质的消耗

与2011年全厂换剂小修相比,2014年停工减少蒸汽用量13 kt;减少氮气消耗2.099×105m3;天然气消耗降低2 kt,较2011年下降41.27%;燃料油消耗降低36.46 t;停工期间产生的污油及含油污水,较2011年分别减少23.79%和43.9%,共计节约成本1 229.64万元。

6 结语

实现炼厂绿色环保停工,是使企业与社会、环境和谐发展,打造低耗高效、清洁环保的“城市型炼厂”的要求。系统研究各物料和管线的退油吹扫步骤与流程,通过借用或新增工艺流程,达到密闭处理、减少排放的绿色停工要求。通过优化产氢、耗氢装置停工顺序,减少氢气放空损失;统筹主要装置的错峰吹扫,强化数据分析;污水分质分流,火炬气全面回收等措施,停工过程的公用介质消耗得到较好控制,绿色停工理念使炼厂的环保和效益状况同时提高。

[1] 蔡驰,胡正海,钟湘生,等.常减压装置停工过程实现密闭吹扫的措施与效果[J].炼油技术与工程,2013,43(3):6-9.

[2] 胡斌.炼油装置停工检修密闭吹扫的实践[J].炼油技术与工程,2013,43(8):22-25.

[3] 刘永斌.炼化企业停工大检修污水处理实践[J].石油化工安全环保技术,2012,28(2):41-44.

[4] 王清.蒸馏装置停工过程VOC浓度监测及排放规律[J].安全、健康和环境,2012,12(1):31-34,37.

[5] 何军,马新文,张四清,等.化学清洗技术在10.0 Mt/a常减压装置中的应用[J].炼油技术与工程,2014,44(9):17-19.

[6] 李菲,何保正,耿继常,等.硫磺回收装置低负荷运行存在问题及解决方法[J].现代化工,2013,33(2):83-85.

[7] 白云波,董峰.催化裂化装置开工与停工不放火炬操作[J].炼油技术与工程,2015,45(9):24-27.

DiscussiononPollutantEmissionControlundertheConditionsofGreenShutdownatRefinery

Cao Sunhui,Gong Chaobing,Wei Ranbo

(CNOOCHuizhouPetrochemicalCompanyLimited,Huizhou,Guangdong516082)

The closed purge was successfully implemented through comprehensive measures: improvement of closed purge and closed drain process,good determination of discharge conditions of waste gas,waste water and waste oil in purge operation,revamping of process and equipment to ensure the cooling capacity of purge vent gas and the discharge capacity of waste water and waste oil produced in closed purge,innovative application of analytical method of purge vent gas referring LDAR fast detection method,adopting generous simple analyzer and adding analysis frequency ,utilization of diesel circulation cleaning for heavy oil section,and application of passivation and deodorization treatment in high-sulfur section,etc.Closed purge and closed drain method significantly reduced the disposal quantity of vent gas,green shutdown of the process units at refinery was obtained.Various kinds of wastewaters were handled in a timely manner in wastewater treatment plant and sour water stripping unit according to their type and property,which greatly reduced the outsourcing wastewater quantity.Utility medium consumption reduced by a large margin through comprehensive measures: application of circulating cooling method on nitrogen condition for hydrogenation units,optimizing the use of hydrogen,steam purge optimization by peak load shifting and overall recovery of flare gas (discharge time less than 8 h).Green shutdown of refinery obtained good economic and environmental benefits.

green shutdown,closed purge,pollutant emission

1674-1099 (2017)05-0058-05

TX742

A

2017 - 08 - 29。

曹孙辉,男,1965年出生,高级工程师,现任中海油惠州石化有限公司副总经理,长期从事炼油、化工技术管理工作。