两级克劳斯-离子液组合硫回收技术炼油工业应用

2017-11-20何红梅于海霞

何红梅 于海霞 李 宁

(中国石油华东设计院有限公司,山东 青岛266071)

工业化应用

两级克劳斯-离子液组合硫回收技术炼油工业应用

何红梅 于海霞 李 宁

(中国石油华东设计院有限公司,山东 青岛266071)

环保标准日趋严格对硫磺回收装置尾气处理工艺的选用提出了更高要求。国内某炼厂10 kt/a硫磺回收装置首次采用两级克劳斯-离子液组合硫回收技术,总结了该技术工艺原理及流程、工艺特点、实际操作条件、现场出现问题及改进措施等,指出该组合工艺能够满足标准要求的重点地区二氧化硫排放浓度,是一种清洁脱硫工艺。随着吸收剂的国产化研发,装置长周期运行设备选材及工艺设计成熟度的提高,该工艺在大型硫磺回收装置有广阔应用前景。

两级克劳斯 离子液 组合工艺 环保标准

随着国内炼厂加工高硫原油的增多,环保排放标准也日趋严格,2015年颁布的《石油炼制工业污染物排放标准》(GB 31570—2015)要求一般地区烟气中SO2排放质量浓度小于400 mg/m3,重点地区SO2排放质量浓度小于100 mg/m3。为满足该排放标准,硫磺回收装置尾气处理工艺出现了如络合铁工艺、动力波碱洗工艺、离子液工艺、氨法脱硫工艺等多种形式。国内某炼厂为满足重点地区SO2排放浓度要求,经过综合比选以上几种尾气处理工艺,最终选择两级克劳斯-离子液组合硫回收技术处理该炼厂10 kt/a硫磺回收装置酸性气。

离子液采用壳牌康索夫科技有限公司的专利溶剂,采用由加拿大联合碳化公司开发的一种再生型胺基SO2脱除专利技术Cansolv工艺。该工艺脱硫率高、运行方便并且对进气条件的变化反应很快,相对于传统脱硫工艺在占地面积、基建费、运行成本和对环境的影响等方面都有很大的改善[1]。该技术全球授权30余套,广泛应用于石油和天然气、煤化工、锅炉气脱硫、有色冶炼和制酸等多个领域[2]。

该装置设计为两级克劳斯-离子液组合工艺,首次应用于国内硫磺回收装置上,2016年11月22日装置开始水联运,28日装置进部分酸性气,29日所有酸性气进装置,12月1日发现急冷塔泄露,装置停工。经停工整改后于2017年6月顺利开工。

1 两级克劳斯-离子液组合工艺

1.1工艺流程简述

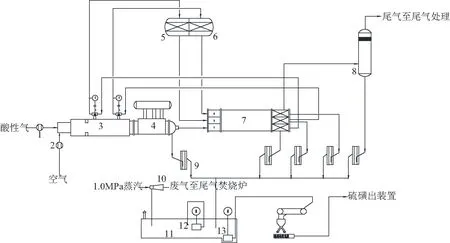

1.1.1 制硫部分

来自原有酸性水汽提装置和原有溶剂再生装置的混合酸性气经预热器预热至160 ℃后,进入制硫燃烧炉火嘴,在炉内根据制硫反应需氧量,通过比值调节和H2S/SO2在线分析仪反馈数据,严格控制进炉空气量。产生的过程气经制硫蒸汽发生器发生1.0 MPa饱和蒸汽,然后经一级冷凝冷却器发生0.4 MPa低低压饱和蒸汽,并使反应生成的元素硫凝为液态,液硫经分离后进入硫封罐。一级冷凝冷却器出来的过程气经高温掺合阀与制硫燃烧炉出口的一部分高温气流混合升温,并与尾气处理部分来的SO2气体混合后进入一级反应器,在催化剂的作用下,过程气中的H2S和SO2进行Claus反应,转化为元素硫,自一级反应器出来的高温过程气进入二级冷凝冷却器发生低低压饱和蒸汽,并使元素硫凝为液态。由二级冷凝冷却器出来的过程气经高温掺合阀与制硫燃烧炉出口的一部分高温气流混合升温,进入二级反应器,使过程气中剩余的H2S和SO2进一步发生催化转化,二级反应器出口过程气经三级冷凝冷却器发生低低压饱和蒸汽并使元素硫凝为液态。三级冷凝冷却器出来的制硫尾气经尾气分液罐后进入尾气处理部分。

该部分流程示意见图1。

1-酸性气预热器;2-空气预热器;3-制硫燃烧炉;4-制硫蒸汽发生器;5-一级反应器;6-二级反应器;7-一、二、三级冷凝冷却器;8-尾气捕集器;9-液硫封罐;10-蒸汽喷射器;11-液硫池;12-液硫脱气泵;13-液硫泵

图1制硫部分流程示意

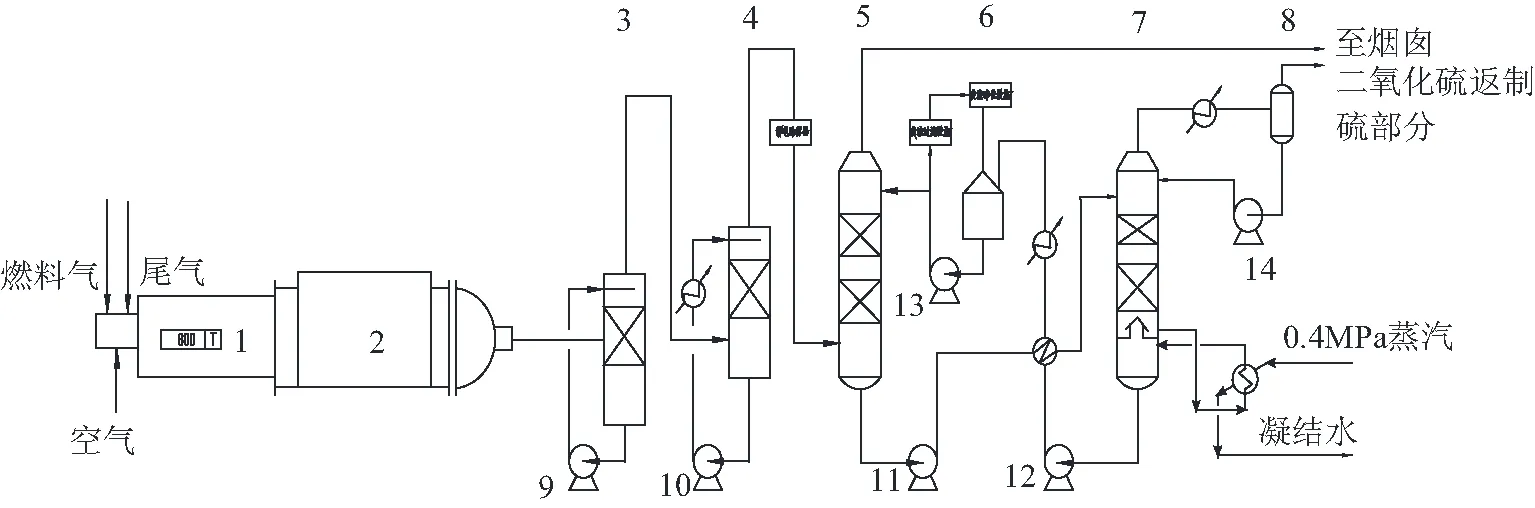

1.1.2 尾气处理部分

制硫尾气与硫池废气经焚烧炉焚烧,经蒸汽发生器回收余热后,进入急冷塔,经急冷塔降温并脱除尾气中的SO2,尾气进入过冷塔。在过冷塔内冷却至38 ℃,经湿式静电除雾器去除酸雾后进入SO2吸收塔,与贫溶剂逆向接触,脱除其中的SO2,净化尾气经尾气加热器升温至160 ℃后达标排烟囱。吸收SO2后的富溶剂经泵升压,经换热器换热至95 ℃后至SO2再生塔。在SO2再生塔中富溶剂经汽提,SO2从塔顶部经换热器、分液罐后,气相至制硫部分,液相回流。贫液自塔底经泵升压后经贫/富液换热器、贫溶剂冷却器后至贫溶剂储罐。贫溶剂经泵升压后至SO2吸收塔循环使用。该部分流程示意见图2。

1-尾气焚烧炉;2-焚烧炉蒸汽发生器;3-急冷塔;4-过冷塔;5-二氧化硫吸收塔;6-贫溶剂储罐;7-二氧化硫再生塔;8-回流分液罐;9-急冷塔泵;10-过冷塔泵;11-富溶剂泵;12-贫溶剂泵;13-贫溶剂进料泵;14-回流泵

图2尾气处理部分流程示意

1.2工艺特点

(1)一、二级反应器入口过程气采用掺和阀再热,充分利用自身热源。

(2)制硫蒸汽发生器、焚烧炉蒸汽发生器产生1.0 MPa低压饱和蒸汽。一、二、三级冷凝冷却器发生0.4 MPa低低压饱和蒸汽。

(3)为保证焚烧后H2S体积分数小于5×10-6,按壳牌康索夫科技有限公司要求,尾气焚烧炉焚烧温度按800 ℃考虑。

(4)离子液吸收工艺脱硫效率高,可达99.5%;适应范围宽,在烟气含硫质量分数从0.02%到5%范围内运行成本稳定;副产品SO2可返回克劳斯单元直接生产硫磺;脱硫设施运行费用低,且不随烟气中硫质量分数上升而明显增加。

(5)离子液对SO2的选择性远远高于CO2,所吸收的CO2不超过其极低的物理溶解度。比SO2强的酸如硫酸,也会得到有效地吸收。但是,它们都不能热再生,这就意味着不能在解吸塔从离子液中解吸出来,而只能通过净化单元将其去除。

(6)采用筒式过滤器或可反冲洗的过滤系统,清除离子液中的悬浮固体,使其浓度在循环使用的离子液中保持在一个可接受的水平。

(7)离子液采用热稳定盐离子交换去除工艺,以间歇操作方式运行。离子液先送到阴离子交换柱,由树脂捕获热稳定盐;树脂吸附饱和热稳定盐后,用除盐水清洗以回收剩余离子液;之后采用碱液来置换捕获的热稳定盐并再生树脂。再生步骤完成后,再一次用水冲出剩余的碱,为离子交换下一循环做准备。

2 两级克劳斯-离子液组合工艺开车运行情况

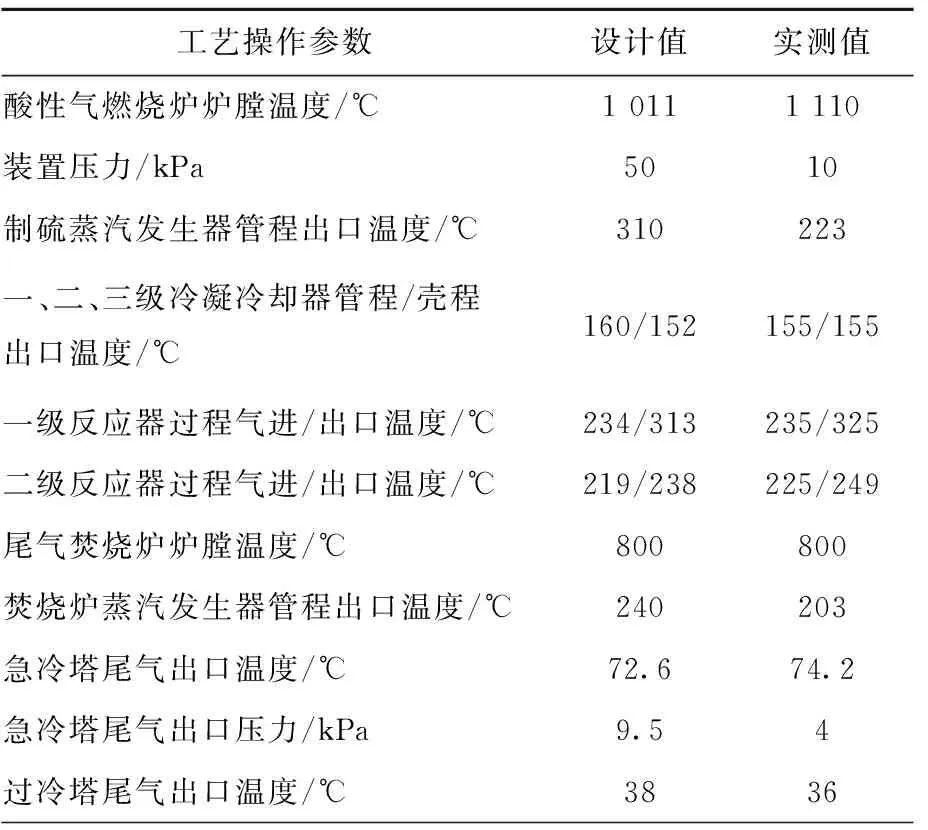

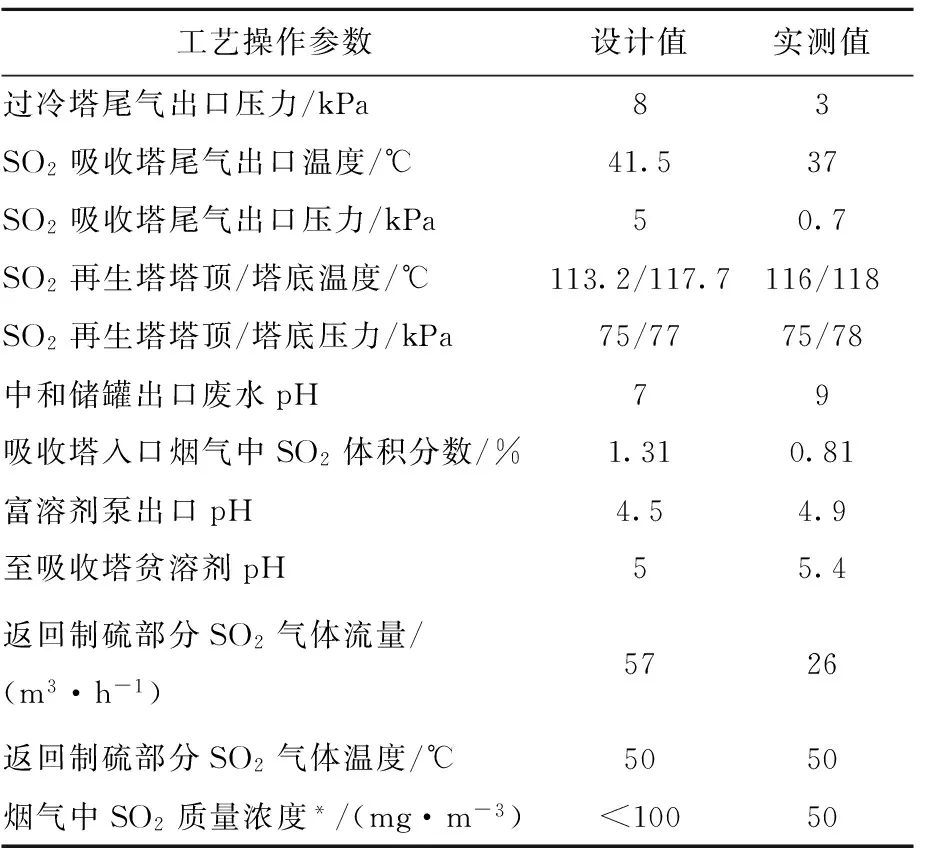

2.1工艺操作参数

两级克劳斯-离子液组合工艺操作参数设计值与实测值对比见表1。

表1 工艺操作参数

续表1

*折算为3%氧含量。

2.2催化剂及离子液使用情况

为增强羰基硫(COS)及二硫化碳(CS2)水解能力,提高制硫部分硫回收率,在一级反应器及二级反应器中都装填了钛基催化剂。

Cansolv过程采用的离子液为二胺结构,有两个胺基,其中一个具有比另一个高的酸度系数(pKa)。具有较高pKa的胺基较强,会在具有较低pKa的胺基(较弱胺基)被质子化之前被质子化。当离子液吸收SO2后,形成亚硫酸盐,亚硫酸盐充当碱,具有较强和较弱胺基之间的碱性强度。两个胺基中至少一个为盐的形式并且至少另一个(吸收氮)呈现3.0~5.5 的pKa,第一胺基质子化将在比使第二胺基质子化更偏碱性的条件下发生。较强胺基被热稳定盐中和。

现场收到的离子液为质量分数46%~49%的原胺。在开车阶段,原胺先被泵送至贫溶剂储罐,然后加入除盐水将其稀释成质量分数为25%的溶液,再加入质量分数为98%的硫酸使其盐化。

2.3运行中出现的问题及应对措施

(1)反应器温升偏高

开工初期一反入口温度为227 ℃时,出口温度为399 ℃,温差为172 K。二反入口温度为212 ℃,出口温度为265 ℃,温差为53 K。初步分析是因烟气脱硫部分SO2气体引入反应器造成剧烈反应,根据以往经验调节酸性气和空气比值,现场酸性气流量计及比值分析仪H2S/SO2测量不准,造成配风比例不合适,催化剂床层温升过高。经过调节操作,加大配风量,降低H2S/SO2比值,一反出口温度略有降低,降至360 ℃。

二次开工一反入口温度为235 ℃时,出口温度为325 ℃,温差90 K。二反入口温度为225 ℃,出口温度为249 ℃,温差为24 K,接近设计数据。

(2)SO2再生塔塔顶冷凝器及部分循环水冷却的板换换热温度达不到设计值

SO2再生塔塔顶冷凝器换热温度达不到要求的50 ℃,只能冷却至约70 ℃。该换热器按工艺包要求选择单管程形式,经讨论,可能的原因是:①换热管太短,循环水走管程(3 m),水没有足够的停留时间;②折流板与壳体之间的间隙太大,生成的凝液来不及换热就从间隙流走,造成出口温度偏高。为确保换热后温度达到50 ℃,在现有塔顶冷凝器后增加了一个板换。对达不到设计温度的循环水冷却的板换(如贫溶剂冷却器需满足两种设计工况),增加了板片数,加大了换热面积。

二次开工后现场显示温度数据接近设计数据。

(3)急冷塔存在泄漏,造成烟气及急冷水外泄

后期停工后发现设备内部衬里大面积脱落,且挡板已经被吹翻,挡在高温气体入口,高温气体被折流到设备内壁,造成局部超温,稀酸直接接触碳钢壳体,腐蚀引起泄露。

现已更换急冷塔、过冷塔、紧急水储罐和中和储罐,材质均由碳钢内衬PO改为254SMo。

(4)静电除雾器用密封空气问题

静电除雾器微正压操作,需用大量空气密封绝缘箱,该气体用量在工艺包资料和厂家的初版资料里均未提及,后自焚烧炉风机出口管线引一股空气至该设备。

(5)中和储罐下中和泵材质问题

中和储罐注碱不及时,造成外送污水pH偏低,存在酸性气体,造成中和泵抽空,增加防汽蚀辅助设施后基本解决了该问题。

3 结论

(1)制硫部分采用一级高温热焚烧,两级低温催化反应,尾气经热焚烧回收热量后采用壳牌康索夫科技有限公司离子液吸收烟气SO2专利技术,可满足国家现行标准对重点地区的排放要求,解析出的SO2返回制硫部分,增加了制硫部分硫磺的产量。

(2)从该套硫磺回收装置目前运行情况来看,Cansolv专利技术急冷部分材质选择有待改进,以满足炼厂3~4 a检修周期的需要。据相关文献报道,Cansolv专利技术在锅炉烟气脱硫已有工业应用。从运行效果看,因锅炉烟气中含有杂质较多,被循环离子液洗涤下来后,烟气对离子液的夹带及烟气中可溶性灰尘在离子液中相互发生化学反应,造成设备结垢、堵塞现象较严重,脱硫系统中文丘里、吸收塔、解析塔、富胺罐等部位易出现腐蚀情况[3]。

(3)国内对离子液脱硫技术的研究起步较晚,北京工业大学、郑州大学、清华大学、洛阳石油化工工程有限公司炼制研究所相继对吸收剂进行了相关实验室研发,在电厂脱硫装置上进行应用。通过经济性分析可知,该工艺的投资是石灰石/石膏法的1/3[4]。离子液脱除SO2技术具有操作过程简单可靠、净化度高、不产生二次污染、脱硫剂可以重复使用等特点,随着吸收剂的国产化研发,装置长周期运行设备选材及工艺设计成熟度的提高,该工艺在大型硫磺回收装置有广阔应用前景。

[1] 徐亚楠,李红霞.胺法烟气脱硫技术的应用前景展望[J].广东化工,2011,38(12):56-57.

[2] 张先春.离子液体脱硫技术在克劳斯硫回收中的应用[J],氮肥技术,2011,32(5):9-10.

[3] 甘国黔.有机再生胺在锅炉烟气脱硫中运用浅析[J],环境工程,2014,32:427-428.

[4] 王智友,陈雯,耿家锐.有机胺烟气脱硫现状[J].云南冶金,2009,38(1):39-42.

ApplicationofTwo-stageClaus-IonLiquidCombinedSulfurRecoveryTechnologyinOilRefiningIndustry

He Hongmei,Yu Haixia,Li Ning

(ChinaPetroleumEastChinaDesignInstituteCo.,Ltd.,Qingdao,Shandong266071)

The increasing strictness of environmental protection standards put forward higher requirements for the selection of tail gas treatment process of sulfur recovery plant.Two- stage Claus-ion liquid combined sulfur recovery technology was first adopted for a 1x104ton/year sulfur recovery unit in a Chinese refinery.The technical process principle,process characteristics,practical operating conditions,on-site problems and improvement measures were summarized,and it was pointed out that the combined process can meet the standard requirements of sulfur dioxide emission concentration,which is a kind of clean desulfurization process.With the domestic research and development of absorbent,the material selection of long period running equipment and the improvement of process design maturity,the process has broad application prospects in large sulfur recovery plant.

two-stage Claus,ion liquid,combined process,environmental standards

1674-1099 (2017)05-0034-05

TQ085+.4

A

2017-07-12。

何红梅,女,1973年出生,1995年毕业于湖南大学化工工艺专业,2001年获石油大学(华东)工学硕士学位,高级工程师,长期从事炼油环保装置的设计。