冰层辅助对电火花-电解复合穿孔的影响

2017-11-20丁飞徐正扬王丰张彦

丁飞, 徐正扬, 王丰, 张彦

南京航空航天大学 机电学院, 南京 210016

冰层辅助对电火花-电解复合穿孔的影响

丁飞, 徐正扬*, 王丰, 张彦

南京航空航天大学 机电学院, 南京 210016

电火花-电解复合穿孔(ECDD)加工方法有望实现难加工材料涡轮叶片气膜冷却孔无重铸层高效加工,为了进一步提升小孔孔壁的加工质量,提出了在工件底部填充冰层的电火花-电解复合穿孔加工新方法。分析了冰层辅助对复合加工过程中两极之间电流电压的波形、复合穿孔的加工效率、小孔的出入口孔径、孔壁重铸层去除等的影响,进行了冰层辅助与无冰层辅助电火花-电解复合穿孔对比试验。试验表明:冰层辅助加工可以在小孔穿透之后形成充分的反向冲液,有效地解决小孔穿透之后的漏液问题。在增加底部停顿时间的基础上,即小孔穿透后管电极到达预设深度继续停留一段时间,延长管电极对孔壁的电解作用时间,可以显著提高重铸层的去除效果,有望实现小孔整个孔壁重铸层的完全去除。

冰层辅助; 电火花-电解复合穿孔(ECDD); 波形; 加工效率; 重铸层

随着航空工业的发展,航空发动机关键零部件上出现了大量微小孔结构,这些孔的孔径一般在0.2~0.8 mm之间[1],由于航空发动机关键零部件的材料一般为高强度、高硬度的难加工材料,如高温合金、钛合金、金属间化合物等,而且这些微小孔还要求加工表面无重铸层、无微裂纹、无热影响区等,所以传统的加工方法,如机械钻孔、机械冲孔等经常难以满足要求[2],特种加工技术是这些小孔有效的加工方法,比如电火花高速穿孔加工[3]、电解射流加工[4-5]、激光穿孔加工[6]等,激光穿孔和电火花高速穿孔加工可以在保证高效率的情况下,加工出符合尺寸要求的微小孔,但由于激光和电火花穿孔加工均通过高热去除材料,导致孔壁产生重铸层、微裂纹及热影响区,将会对航空发动机的疲劳寿命等产生影响。电解射流加工虽然不会产生重铸层、微裂纹和热影响区,但玻璃毛细管易碎、难夹持,且多采用酸性溶液,同时其加工效率较慢,在未来批量生产方面存在问题。为了适应诸如航空发动机涡轮叶片气膜冷却孔高效无重铸层的加工要求,有必要尝试新的加工方式。

由于电火花加工和电解加工具备各自优势,各国研究者尝试将两者组合或者复合起来用于材料的加工,例如日本东京大学Masuzawa等在低电导率的水中进行电火花-电解组合加工,在电导率为0.6 MΩ的水中对电火花加工后的表面进行电解加工,溶解电火花加工表面的重铸层和热影响区等[7-8]。韩国首尔大学Chung等提出了以去离子水为溶液的微小孔电火花-电解组合加工方法,先采用RC回路电源进行电火花穿孔加工,后将回路中的电容移除,对孔壁进行电解光整加工,可以将孔壁的粗糙度从电火花加工后的0.225 μm减小到0.066 μm[9]。Yan等进行了电火花-电化学抛光组合制孔研究,利用电化学溶解作用对电火花加工后的孔壁进行抛光加工,去除孔壁的毛刺、重铸层等缺陷,减小小孔的锥度及孔壁的粗糙度[10]。

新加坡国立大学的Nguyen等利用低电阻率的去离子水,进行微细电火花-电解复合加工微小孔,在脉冲电源频率500 kHz,占空比30%,进给速度0.2 μm/s的参数条件下,可以加工出直径100 μm左右的微孔,且孔型较好,孔壁较光整[11-12],但这是一种利用棒状工具电极进行的微细电火花-电解加工方法,不考虑加工效率,也并不针对重铸层去除,因此无法适应大批量气膜冷却孔的高效加工需求。

南京航空航天大学徐正扬等提出了利用低电导率的中性溶液,进行电火花-电解复合加工微小孔,电火花加工与电解加工同步进行,加工效率接近电火花加工的效率,且已可去除孔壁上大部分重铸层[13-14],但是由于小孔穿透之后溶液流失,造成加工间隙中缺少溶液,导致出口处电解作用不充分,可能会在出口处形成重铸层的残留。

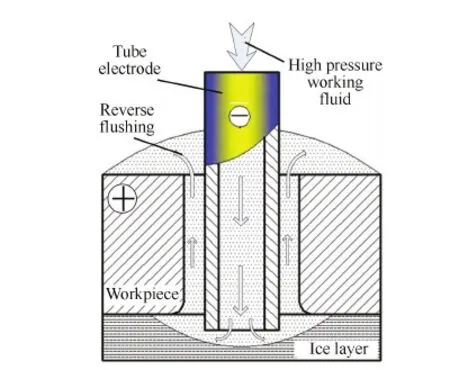

针对上述情况,本文提出了冰层辅助电火花-电解复合穿孔加工的新方法,目的在于找到一种解决小孔穿透后反向冲液问题并适合用于复杂结构涡轮叶片气膜冷却孔的加工方法。增加冰层辅助后,小孔穿透之后溶液会冲击到冰层上,然后沿孔壁向上形成反向冲液继续对孔壁进行电解作用,从而可以实现整个孔壁重铸层的去除。相较于其他可能的背衬方法,冰层辅助加工在小孔穿透后,较高温度的溶液会将底部局部冰层融化,冰层不会对管电极继续进给形成阻碍,即管电极不会因为顶到底部冰层而弯曲,由于水的流动性能较好,可以填充到内部结构复杂的发动机涡轮叶片中,且冰层易于制备、去除和控制,对环境没有污染,因此冰层辅助电火花-电解复合穿孔加工有望成为大批量气膜冷却孔高效加工的有效方法。

1 冰层辅助电火花-电解复合穿孔

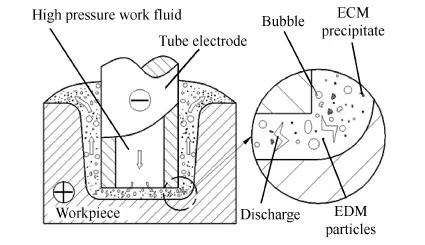

如图1所示,电火花-电解复合穿孔(Electrochemical Discharge Drilling, ECDD)是在电解液中同时进行电火花加工和电解加工,初始阶段,管电极与工件电极之间的端面间隙和侧边间隙都大于电火花放电间隙,此时管电极对工件电极主要产生电解溶解作用,随着管电极向工件电极进给,端面间隙减小到电火花的放电间隙,此时端面主要发生电火花蚀除作用,也同步伴随着电解作用。穿孔过程中,在间隙较小的端面以放电作用去除材料为主,随着侧壁间隙的增大,放电作用逐渐减弱或消失,侧壁材料去除主要依赖于电解作用,理论上可以通过侧壁的电解作用同步去除电火花加工产生的重铸层[13-15]。

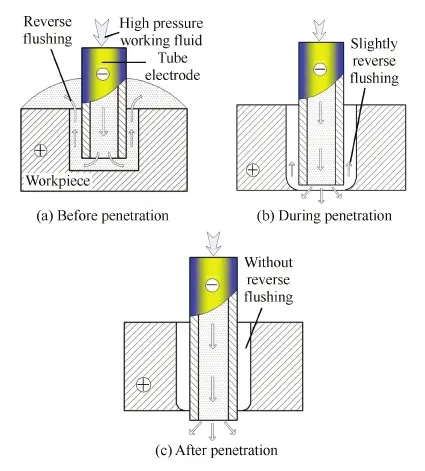

无冰层辅助电火花-电解复合穿孔加工可以分为3个过程,第1个过程为小孔穿透之前,如图2(a)所示,此时管电极中的高压溶液冲击到孔的底部,并迅速从管电极与孔壁之间的间隙中向上冲出,形成反向冲液对孔壁进行电解作用。第2个过程为小孔穿透瞬间,如图2(b)所示,此时工件刚被穿透,但管电极还没有伸出工件外,管电极中的高压溶液一部分从穿透的小孔中漏出,一部分沿管电极与孔壁之间的间隙向上形成反向冲液,但此时反向冲液不够充足和稳定。第3个过程为小孔穿透之后,如图2(c)所示,此时工件已经被完全穿透,管电极完全伸出工件外,管电极中的高压溶液完全漏掉,管电极与孔壁之间无溶液[16]。

图1 电火花-电解复合穿孔加工原理 Fig.1 Machining mechanism of ECDD

图2 无冰层辅助加工过程流场 Fig.2 Flow field during machining process without aided ice layer

因此,无冰层辅助加工时,孔壁大部分重铸层可以通过电解作用去除,但小孔穿透瞬间和穿透之后都会造成管电极与孔壁之间溶液不足,即缺液现象,这种缺液现象会造成加工间隙中加工产物排出不充分,导致侧壁产生二次放电,因此可能会造成孔壁重铸层的残留以及形成收缩形的小孔出口端形状。

为了解决小孔穿透瞬间及穿透之后漏液问题,提高穿透后反向冲液效果,从而提高电火花-电解复合穿孔加工小孔出口重铸层去除效果,同时考虑到航空发动机涡轮叶片内部复杂的结构,本文提出了冰层辅助电火花-电解复合穿孔的新方法,其基本方法如下:加工前,在工件底部储存一定量的水,加工时利用液氮对水进行快速降温,使得水在工件底部迅速结冰,工件底部的冰起到底部反衬的作用。小孔穿透瞬间以及穿透之后,如图3所示,管电极中的高压溶液冲击到工件底部的冰层表面形成反向冲液,对孔壁特别是出口处进行持续电解作用,溶解电火花加工过程中产生的重铸层,直到加工结束[17]。

图3 冰层辅助小孔穿透后流场 Fig.3 Flow field after penetration with aided ice layer

2 试验方案

2.1 试验装置

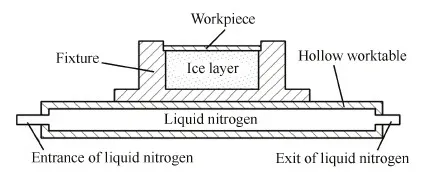

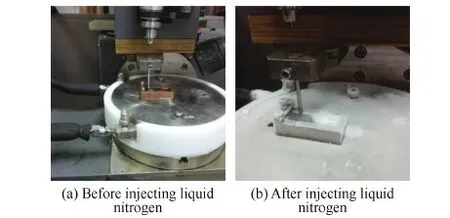

采用电火花-电解复合加工机床作为试验平台,试验采用黄铜管电极作为工具电极,通过机床的高压泵供液系统,将溶液从管电极中喷出。如图4、图5所示,设计了一个空心的金属工作台,工件通过夹具固定在空心工作台上,夹具设计成槽形,可以储存少量的水,加工之前向槽形夹具中,即工件底部加入少量水,空心工作台内部通液氮,通过热传导对槽形夹具和工件降温,使得夹具中的水在工件底部迅速结冰,工件底部的冰起到一个底部反衬的作用。加工过程中,对空心工作台持续通液氮,使底部保持结冰状态,直到加工结束。

图4 液氮制冰设备原理 Fig.4 Principle of equipment for making ice with liquid nitrogen

图5 液氮制冰设备 Fig.5 Equipment for making ice layer with liquid nitrogen

2.2 试验方法

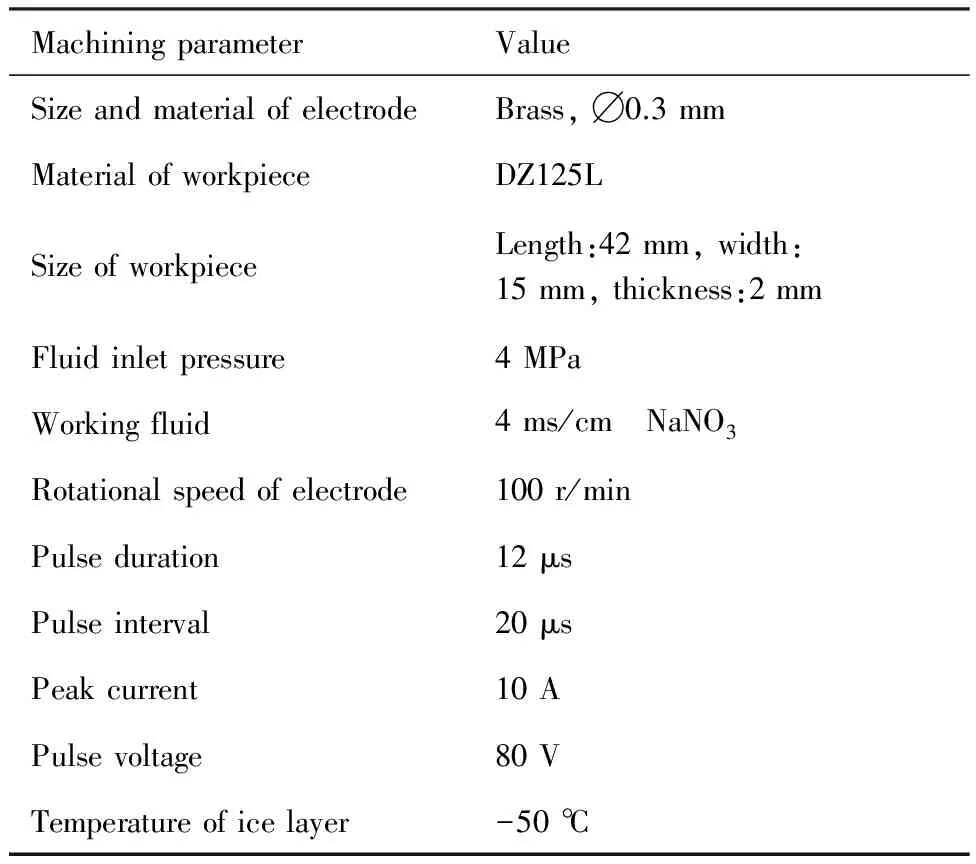

试验采用外径为0.3 mm的黄铜管电极作为工具电极,采用定向凝固镍基高温合金DZ125L作为试验的工件材料,主要试验参数见表1。试验过程中利用波形记录仪对工具电极与工件电极之间的电流、电压进行监测。

表1 电火花-电解复合穿孔主要试验参数Table 1 Main experimental parameters for ECDD

3 试验结果与讨论

3.1 冰层辅助对加工过程中两极之间电压、电流波形的影响

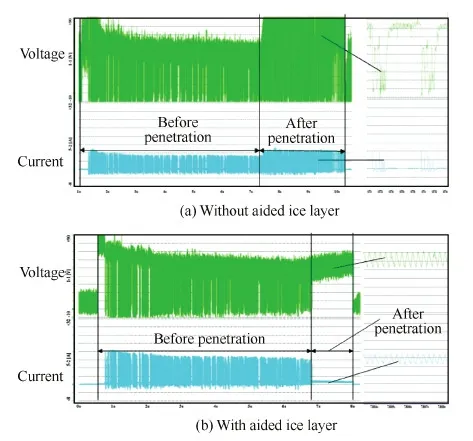

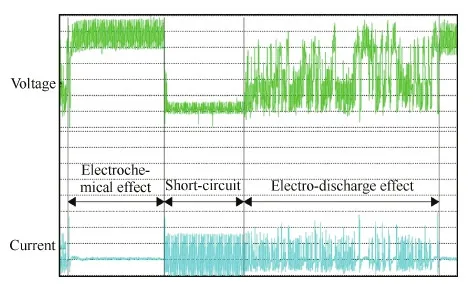

利用记录仪对加工过程中管电极与工件电极之间的电压、电流进行监测并记录,图6(a)、图6(b)分别为无冰层辅助和有冰层辅助整个加工过程的电流、电压波形,图7为电火花-电解复合穿孔过程电压、电流波形局部图。分析发现2种加工情况下的波形有很多异同之处,有、无冰层辅助加工过程都有相似的加工过程,当两极之间某些区域未达到放电条件时,主要发生电解溶解作用,波形如图7最左端所示,当两极之间某些区域达到放电条件时,主要发生电火花蚀除作用,波形如图7最右端所示,当两极之间由于加工间隙中排屑不通畅或者管电极进给过快,导致两极之间发生短路,则波形如图7中间段所示。此外,从图6(a)、图6(b)可以看到,2种加工情况下小孔穿透瞬间电压都会不同程度地升高,但是从图6(a)可以看出,无冰层辅助加工小孔穿透后仍有电火花放电的波形,而冰层辅助加工时,从图6(b)可以看出,小孔穿透之后是电化学溶解效应的锯齿形波形。

图6 有、无冰层辅助穿孔过程电压、电流波形 Fig.6 Waveforms of voltage and current during drilling process with and without aided ice layer

图7 电火花-电解复合穿孔局部波形 Fig.7 Local waveforms of ECDD

原因分析如下:有、无冰层辅助2种加工情况下,小孔穿透之前电解加工面为孔壁与孔底部端面,小孔穿透之后,底部端面突然消失,造成电解加工的加工面积突然减小,两极之间的电压突然增大电流减小。无冰层辅助加工时,小孔穿透之后溶液从孔的出口漏出,造成管电极与孔壁之间无溶液,即缺液现象,这种缺液现象会造成加工间隙中尚存的加工产物排出不充分,从而造成管电极与工件之间的二次放电。而冰层辅助加工时,小孔穿透之后溶液冲击到辅助冰层上形成沿孔壁向上的反向冲液,管电极对孔壁进行电解作用。

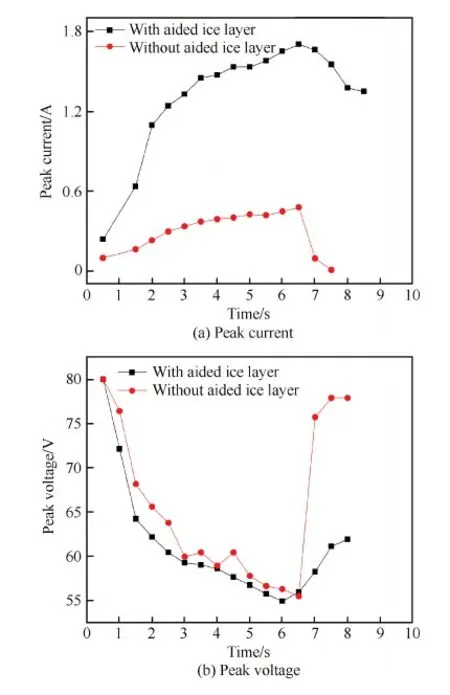

通过统计整个加工过程中电解效应的电压峰值和电流峰值,每隔0.5 s取一个值,分别绘制如图8所示的电解电流、电解电压随时间变化的折线图,可以看到随着加工的进行,2种情况下的电流峰值都会上升,电压峰值都会下降,这是因为随着穿孔深度的增加,加工过程的排屑难度也增加,侧壁间隙中的产物浓度增加,导致管电极与工件电极之间的电阻减小,所以电解电压减小,而电流增大。另一方面,加工过程中电火花放电会产生大量的热量,造成工件的温度升高,加工间隙中的溶液温度也随之升高,溶液的电导率升高,电解电压也会降低,电流也会增大。此外,冰层辅助加工时的电解电流峰值一直高于无冰层辅助加工,而电压峰值一直低于无冰层辅助加工,这是因为冰层辅助加工时,工件温度比无冰层辅助时要低得多,低温的工件导致加工间隙中的溶液温度也相对较低,溶液的电导率降低,电火花的放电间隙显著变小,即电解的加工间隙也显著变小[18],虽然两极之间溶液的电导率降低会导致溶液电阻值一定程度增大,但两极之间总的电阻值会变小,因此冰层辅助加工时的电解电流会较大,电压会较小。

图8 有、无冰层辅助电火花-电解复合穿孔电解电流、电压峰值对比 Fig.8 Comparison of peak current and voltage for electrochemical process between ECDD with and without aided ice layer

3.2 冰层辅助对穿孔加工效率的影响

根据加工过程中记录的电压波形,将整个加工过程分为穿透之前和穿透之后,穿透之前即为穿孔过程,分别统计有、无冰层辅助2种加工情况下穿孔过程的时间,得到冰层辅助加工穿孔时间大约为6.5 s,而无冰层辅助加工时穿孔时间大约为5.8 s,因此冰层辅助加工比无冰层辅助穿孔加工过程慢了大约0.7 s。

讨论冰层辅助对电火花-电解复合穿孔加工效率的影响,电火花的加工效率主要与单个脉冲的蚀除量、放电频率等因素有关,单个脉冲的蚀除量与单个脉冲的放电能量和金属材料的热学常数有关,单个脉冲的放电能量取决于两极之间的放电电压、峰值电流和放电持续时间,有、无冰层辅助2种加工情况下单个脉冲的放电持续时间相同,冰层辅助加工时单个脉冲放电电压略低,而峰值电流略高,因此冰层辅助加工时单个脉冲的放电能量略高。另一方面,当脉冲放电能量相同时,金属的熔点、沸点、比热容、熔化热、汽化热越高,电蚀量越小,加工效率越低;导热系数越大的金属,由于更容易将瞬间产生的热量传导到其他部位,所以会降低金属本身的蚀除量,降低加工效率。两种情况下,工件材料的熔点、沸点、比热容、熔化热、汽化热都相同,由于导热系数与金属材料的温度有关,一般情况下,温度越低,金属的导热系数越高[19-20],无冰层辅助加工时,工件的温度会上升到50 ℃左右,而冰层辅助加工时工件的温度会降到-50 ℃左右,两种情况下工件温度差值较大,所以冰层辅助时工件的导热系数比无冰层辅助时要大,单个脉冲的蚀除量可能会显著降低,虽然冰层辅助加工时单个脉冲的放电能量略高,但综合分析,冰层辅助加工时单个脉冲的蚀除量比无冰层辅助加工时小,因此冰层辅助加工时效率降低。

3.3 冰层辅助对出入口孔径的影响

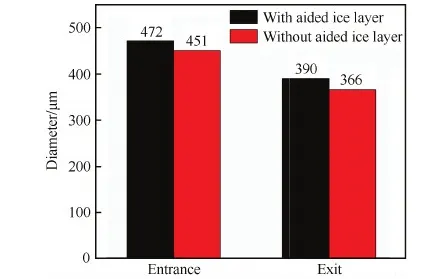

利用徕卡显微镜分别对冰层辅助与无冰层辅助加工出的小孔进行出入口孔径测量,记录并分析孔径数据,得到冰层辅助加工出的小孔平均入口直径为472 μm,平均出口直径为390 μm,而无冰层辅助加工出的小孔平均入口直径为451 μm,平均出口直径为366 μm,孔径对比如图9所示。

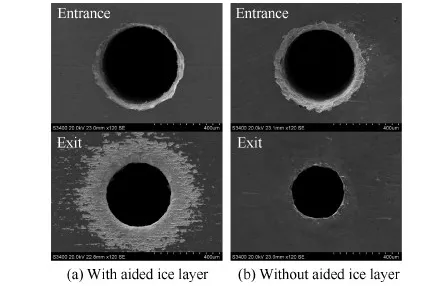

可以发现,相同加工参数下,冰层辅助后小孔的出入口直径都比无冰层辅助加工的要大,且如图10(a)所示,冰层辅助后小孔出口处有明显的杂散腐蚀,而如图10(b)所示,无冰层辅助后的小孔出口处几乎没有杂散腐蚀。原因分析如下:加工过程中同时存在着电火花和电解2种加工形式,加工间隙中只要有溶液,管电极对孔壁及出入口处就有电解作用,无冰层辅助加工时,小孔穿透之前加工间隙中一直有反向冲液,入口处一直有电解作用,小孔穿透之后,即小孔穿透瞬间到管电极到达预设深度过程中,由于存在缺液现象,管电极不能对孔壁及出入口进行电解作用,因此小孔出入口孔径较小且出口处几乎没有杂散腐蚀。

图9 有、无冰层辅助小孔出、入口孔径对比 Fig.9 Comparison of diameters for exit and entrance between holes with and without aided ice layer

图10 有、无冰层辅助小孔出、入口形貌对比 Fig.10 Comparison of morphology for exit and entrance between holes with and without aided ice layer

冰层辅助加工时,穿透之前,加工间隙一直有反向冲液,入口处一直有电解作用,小孔穿透之后,加工间隙中依然有反向冲液,管电极对入口和出口处依然有电解作用,即延长了管电极对出口及入口处的电解作用时间,因此小孔的出入口孔径较大且出口处有明显的杂散腐蚀。

3.4 冰层辅助对孔壁重铸层去除的影响

电火花-电解复合加工时,电火花加工是通过高温蚀除材料,加工过程中熔融的加工产物遇到溶液会冷却附着在孔壁上,形成重铸层,但是由于电解作用的存在,孔壁上产生的重铸层会被电解作用溶解掉,如果电解作用较弱或者电解时间不够,孔壁可能会出现重铸层的残留。

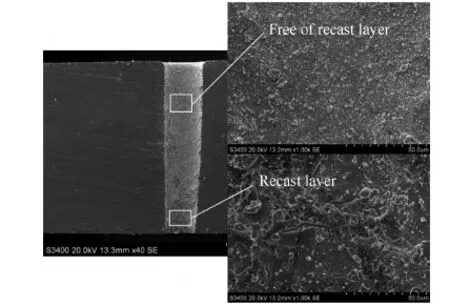

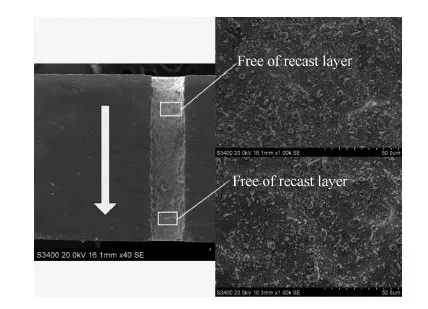

无冰层辅助加工时,小孔穿透之前加工间隙中一直有反向冲液,管电极对孔壁进行电解作用,去除电火花加工产生的重铸层,因此孔壁的上部和中部一般都无重铸层残留。小孔穿透之后,由于加工间隙中的缺液现象,即使设置底部停顿时间,即小孔穿透后管电极达到预设深度继续停留一段时间,也不能形成有效的反向冲液,因此出口处的重铸层无法通过电解作用去除,同时在侧边间隙中尚存的加工产物不能及时充分的排出,造成管电极对孔壁产生二次放电,放电产生的高温熔融产物会冷却附着在孔壁上形成新的重铸层,这些重铸层由于没有电解作用会残留在孔壁上,一般会出现在孔壁的底部。如图11、图12(a)所示,孔壁上部和中部都无重铸层残留,底部孔壁有重铸层残留。

图11 无冰层辅助小孔剖面形貌 Fig.11 Cross-sectional image of holes without aided ice layer

冰层辅助加工时,小孔穿透之后仍会形成充足的反向冲液,所以小孔出口处的重铸层去除比无冰层辅助加工时充分,而且通过设置底部停顿时间,延长管电极对孔壁的电解时间,则可以进一步提升重铸层的去除效果,图12(b)、图13是底部停顿4 s时加工出的小孔剖面图,可以发现孔壁上、中、下部重铸层残留都明显减少。

综上,无冰层辅助加工时,小孔的上部和中部孔壁无重铸层残留,底部会出现重铸层的残留,冰层辅助加工在增加底部停顿时间的情况下,可以显著提高重铸层的去除效果,有望实现小孔整个孔壁重铸层的完全去除。

图12 无、有冰层辅助小孔孔壁重铸层去除效果对比 Fig.12 Comparison of effect of removal of recast layer on hole walls between holes without and with aided ice layer

图13 冰层辅助小孔剖面形貌 Fig.13 Cross-sectional morphology of holes with aided ice layer

4 结 论

1) 提出了冰层辅助电火花-电解复合穿孔加工的方法,通过在工件底部填充冰层解决了电火花-电解复合穿孔加工小孔穿透之后的漏液问题,提升了重铸层去除效果,从而提高小孔的加工质量。设计了辅助冰层的制备装置,搭建了冰层辅助电火花-电解穿孔加工试验平台,并进行了有、无冰层辅助电火花-电解复合穿孔加工的对比试验。

2) 试验结果表明,冰层辅助加工小孔穿透后,管电极中的高压溶液冲击到冰层上可以形成沿孔壁向上的反向冲液,有效的解决了小孔穿透之后的漏液问题,在设置4 s的底部停顿时间的基础上,即延长管电极对孔壁的电解时间,可以获得较好的重铸层去除效果,有望实现小孔整个孔壁的重铸层完全去除。

[1] 朱海南, 齐歆霞. 涡轮叶片气膜孔加工技术及其发展[J]. 航空制造技术, 2011(13): 71-74.

ZHU H N, QI X X. Development of machining technology gas holes on turbine blades[J]. Aeronautical Manufacturing Technology, 2011(13): 71-74 (in Chinese).

[2] 梁洁萍, 周知进. 微小孔加工与微细钻头[J]. 湘潭师范学院学报(自然科学版), 2004, 26(4): 56-58.

LIANG J P, ZHOU Z J. Machining on microvoid and micro-drill[J]. Journal of Xiangtan Normal University (Natural Science Edition), 2004, 26(4): 56-58 (in Chinese).

[3] 应人龙, 曾莉群, 顾大强. 微小孔加工技术综述[J]. 机床与液压, 2008, 36(6): 144-148.

YING R L, ZENG L Q, GU D Q. Review of micro-hole machining technology[J]. Machine Tool & Hydraulics, 2008, 36(6): 144-148 (in Chinese).

[4] 施文轩, 张明歧, 殷旻, 等. 电射流加工工艺研究和发展[J]. 电加工与模具, 2001(1): 36-39.

SHI W X, ZHANG M Q, YIN M, et al. Investigation and development of the electro-stream technology[J]. Electromachining & Mould, 2001(1): 36-39 (in Chinese).

[5] KUNIEDA M, MIZUGAI K, WATANABE S, et al. Electrochemical micromachining using flat electrolyte jet[J]. CIRP Annals-Manufacturing Technology, 2011, 60(1): 251-254.

[6] 段文强, 王恪典, 董霞, 等. 激光旋切法加工高质量微小孔工艺与理论研究[J]. 西安交通大学学报, 2015, 49(3): 95-103.

DUAN W Q, WANG K D, DONG X, et al. Study on machining of high-quality micro-holes by laser trepan drilling[J]. Journal of Xi’an Jiaotong University, 2015, 49(3): 95-103 (in Chinese).

[7] MASUZAWA T. Machining characteristics of EDM using water as dielectric fluid[C]//The 22nd International Machine Tool Design and Research (MTDR) Conference. Manchester: University of Manchester Institute of Science and Technology, 1981: 441-447.

[8] MASUZAWA T, KUO C L, FUJINO M. A combined electrical machining process for micronozzle fabrication[J]. CIRP Annals-Manufacturing Technology, 1994, 43(1): 189-192.

[9] CHUNG D K, SHIN H S, KIM B H, et al. Surface finishing of micro-EDM holes using deionized water[J]. Journal of Micromechanics and Microengineering, 2009, 19(4): 1-7.

[10] HUNG J C, YAN B H, LIU H S, et al. Micro-hole machining using micro-EDM combined with electropolishing[J]. Journal of Micromechanics and Microengineering, 2006, 16(8): 1480-1486.

[11] NGUYEN M D, RAHMAN M, WONG Y S. Transitions of micro-EDM/SEDCM/micro-ECM milling in low-resistivity deionized water[J]. International Journal of Machine Tools and Manufacture, 2013, 69: 48-56.

[12] NGUYEN M D,RAHMAN M,WONG Y S. Simultaneous micro-EDM and micro-ECM in low-resistivity deionized water[J]. International Journal of Machine Tools and Manufacture, 2012, 54-55: 55-65.

[13] ZHANG Y, XU Z Y, ZHU D, et al. Tube electrode high-speed electrochemical discharge drilling using low-conductivity salt solution[J]. International Journal of Machine Tools and Manufacture, 2015, 92: 10-18.

[14] ZHANG Y, XU Z Y, ZHU D, et al. Drilling of film cooling holes by a EDM/ECM in situ combined process using internal and side flushing of tubular electrode[J]. International Journal of Advanced Manufacturing Technology, 2016, 83(1-4): 505-517.

[15] 张建华, 张勤河, 贾志新, 等. 复合加工[M]. 北京: 化学工业出版社, 2015: 154-155.

ZHANG J H, ZHANG Q H, JIA Z X, et al. Combined machining[M]. Beijing: Chemical Industry Press, 2015: 154-155 (in Chinese).

[16] 朱云. 微小孔电火花-电解复合加工穿透检测及实验研究[D]. 南京: 南京航空航天大学, 2016: 1-18.

ZHUN Y. Penetration detection and experiments of EDM&ECM hybrid machining for micro-hole[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016:1-18 (in Chinese).

[17] 朱荻, 张彦, 徐正扬, 等. 基于低温环境的冰冻辅助微小孔加工方法及装置: CN104801801A[P]. 2015-07-29.

ZHU D, ZHANG Y, XU Z Y, et al. Device and method for machining micro-holes under low temperature with aided ice: CN104801801A[P]. 2015-07-29 (in Chinese).

[18] 徐家文, 云乃彰, 王建业, 等. 电化学加工技术[M]. 北京: 国防工业出版社, 2008: 6-35.

XU J W, YUN N Z, WANG J Y, et al. Electrochemical machining technique[M]. Beijing: National Defense Industry Press, 2008: 6-35 (in Chinese).

[19] 赵万生. 先进电火花加工技术[M]. 北京:国防工业出版社, 2003: 13-20.

ZHANG W S. Advanced electrical discharge machining technology[M]. Beijing: National Defense Industry Press, 2003: 13-20 (in Chinese).

[20] 王振龙, 赵万生. 微细电火花加工中电极材料的蚀除机理研究[J]. 机械科学与技术, 2002, 21(1): 124-126.

WANG Z L, ZHANG W S. Research on the erosion process of electrode materials in micro-EDM[J]. Mechanical Science and Technology, 2002, 21(1): 124-126 (in Chinese).

(责任编辑: 李世秋)

URL:www.cnki.net/kcms/detail/11.1929.V.20161019.1313.004.html

Effectsofaidedicelayeronelectrochemicaldischargedrilling

DINGFei,XUZhengyang*,WANGFeng,ZHANGYan

CollegeofMechanicalandElectricalEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China

Theprocessingmethodofelectrochemicaldischargedrilling(ECDD)isexpectedtoachievehighefficiencymachiningofthedifficult-to-machinematerialoffilmcoolingholeswithoutrecastlayeronturbineblade.Inordertofurtherimprovethemachiningqualityofholewalls,anewprocessingmethodofECDDwithicelayerfilledatthebottomoftheworkpieceisproposed.Theeffectsoficelayeroncurrentandvoltagewaveformbetweentoolelectrodeandworkpieceelectrode,machiningefficiency,thediameteroftheentranceandexit,andremovalofrecastlayeronholewallsareanalyzed.ContrastexperimentsbetweenECDDwithaidedicelayerandECDDwithoutaidedicelayerareconducted.Experimentresultsshowthattheaidedicelayercanhelptoformsufficientreverseflushingofworkingfluidandeffectivelysolvetheproblemofworkingfluidleakageafterpenetration.Afterpenetrationofsmallholes,thetubeelectrodestaysforafewsecondsatthepredetermineddepthtoincreasetheelectrochemicaldissolutiontime,sothattheECDDwithaidedicelayercanenhancetheremovaleffectofrecastlayer,andisexpectedtoachievecompleteremovalofentirerecastlayerofthewallofsmallholes.

aidedicelayer;electrochemicaldischargedrilling(ECDD);waveform;machiningefficiency;recastlayer

2016-07-27;Revised2016-08-29;Accepted2016-09-12;Publishedonline2016-10-191313

s:NationalNaturalScienceFoundationofChina(51475237);NationalHigh-techResearchandDevelopmentProgramofChina(2013AA040101)

.E-mailxuzhy@nuaa.edu.cn

2016-07-27;退修日期2016-08-29;录用日期2016-09-12; < class="emphasis_bold">网络出版时间

时间:2016-10-191313

www.cnki.net/kcms/detail/11.1929.V.20161019.1313.004.html

国家自然科学基金 (51475237); 国家“863计划” (2013AA040101)

.E-mailxuzhy@nuaa.edu.cn

丁飞, 徐正扬, 王丰, 等. 冰层辅助对电火花-电解复合穿孔的影响J. 航空学报,2017,38(5):420643.DINGF,XUZY,WANGF,etal.EffectsofaidedicelayeronelectrochemicaldischargedrillingJ.ActaAeronauticaetAstronauticaSinica,2017,38(5):420643.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0256

V261.94

A

1000-6893(2017)05-420643-09