涡轮叶栅通道内颗粒物沉积过程的数值模拟

2017-11-20杨晓军祝佳雄

杨晓军, 祝佳雄

1.中国民航大学 航空工程学院, 天津 300300 2.中国民航大学 中欧航空工程师学院, 天津 300300

涡轮叶栅通道内颗粒物沉积过程的数值模拟

杨晓军1,2,*, 祝佳雄2

1.中国民航大学 航空工程学院, 天津 300300 2.中国民航大学 中欧航空工程师学院, 天津 300300

为了更加准确获得颗粒物在涡轮中的沉积分布,以某涡轮叶片为模型,选用最接近航空发动机内部颗粒组成的Jim Bridger Power Station (JBPS)颗粒为污染物,同时,利用C++编写合适的User Defined Function (UDF)经过调试来分析颗粒沉积后叶片边界的复杂变形和边界网格依赖于时间变化的重构生成,在考虑每个时间步长颗粒沉积在叶片上从而改变叶片几何特性和换热特性的情况下,来深入研究颗粒物沉积在叶片的整个过程,最终得出了沉积的分布情况,并且通过数值研究结果与实验结果的对比,验证了网格重构与融合程序的合理性、准确性。根据叶片变形情况预测腐蚀的发生情况。随后,改变主流温度、颗粒直径来研究颗粒沉积特性。结果表明:颗粒主要沉积在叶片压力面中部,但会使得叶片前缘和压力面中部均产生明显变形;叶片前缘由于颗粒沉积使得粗糙度增加形成锯齿形,最先遭受腐蚀;颗粒直径影响颗粒沉积的分布与沉积生长速度;只影响沉积速度,并不改变沉积分布。

沉积; 变形; UDF; 腐蚀; 涡轮叶片; 粒径; 数值模拟

随着燃气轮机在能源供应上的提高以及天然气资源陆续被耗尽,寻找替代燃料开始变得非常重要。然而,替代燃料含有微量的煤灰和其他杂质。这些杂质会沉积在叶片和涡轮表面从而影响它们的热交换特性,并且会降低气膜冷却的效率。同时伴随着世界工业化的进步,相当多的地区包含了更多杂质颗粒,从而引发严重的安全以及性能问题。因此,颗粒物在航空发动机内部的沉积以及由此带来的发动机性能的损失相关问题和所引发的环境问题[1]已经成为国际上高度重视的一个研究课题[2-5]。

为了提高涡轮的工作效率,预测涡轮叶片的寿命,也为了优化叶片的设计,必须深入研究叶片表面的换热特性,在众多影响叶片换热特性的因素当中,颗粒的沉积是唯一随着叶片工作时间的增长而对叶片换热影响愈加重要的关键因素,这是因为颗粒的沉积主要影响叶片表面的粗糙度,甚至会造成对叶片的热腐蚀,因此研究颗粒沉积过程对于叶片设计与维护都有重要的意义[6]。

颗粒沉积与其影响在国外研究得非常早。在沉积机理的研究方面,David和Karen[7]进行实验研究发现,熔融程度不同的粒子沉积对于冷却效果的影响可以忽略。Wright等[8]发现颗粒很有可能通过相互碰撞或者撞击叶片而重新分配并且沉积在叶片上。同时,Wright通过实验证明了处于端壁处的前缘气膜冷却区域更易吸引颗粒沉积。对于颗粒黏附的主要影响因素的实验研究方面,David和Kaven[7]主要研究了冷却孔的结构对于粒子沉积带来影响的抵御作用。根据实验结果,槽式孔可以有效地降低由于颗粒沉积而损失的冷却效率。同时,他们通过对前缘气膜冷却与端壁冷却进行实验,得出横向槽可以更有效地改善端壁冷却的效率。Ahluwalia等[9]研究了煤灰在涡轮叶片上面的沉积和黏附现象。他们发现压力面的黏着系数在0.000 3~0.11范围内变化并且与主燃气和壁面温度有着很强的联系,但是冲击角的变化对于黏着系数的影响是可以忽略的。对于沉积与腐蚀的关系以及影响沉积因素的研究方面,Crosby等[10]利用涡轮加速沉积设备(Turbine Accelerated Deposition Facility,TADF)研究颗粒的大小、气体的温度和沉积面的温度如何影响沉积过程。他们发现当气体温度跨过1 230 K 这个门槛,沉积增长会越来越快。同时发现,保持主流气体温度不变,随着沉积面温度的降低,沉积的粗糙度会下降(即沉积更加均匀)。

国内方面航空发动机制造起步较晚,涡轮进口温度不够高,因此研究颗粒物沉积起步较晚,关于沉积物的数值与实验研究很少。火箭固冲发动机研究者研究了颗粒组分对于沉积情况的影响,主要针对液体燃料。王德全等[11]研究了固冲发动机中颗粒沉积的主要分布位置,并无其他细致研究。关于航空发动机方面,对颗粒沉积生长研究甚少,国内大多数学者研究与颗粒沉积相似的机翼结冰生长过程,以及结冰对于机翼的影响等,其对于颗粒沉积的研究有着借鉴作用。2004年,张大林和陈维建[12]应用Navier-Stokes方程和紊流模型计算结冰表面外的空气流场。在研究过程中发现数值模拟结果与实验结果总是有相对较大的误差,经过仔细研究之后,发现是由于网格的重构与融合方面没有定义。随后2005年,陈维建和张大林[13]提出了一种可考虑粗糙度影响的瘤状冰结冰过程数值模拟方法。并且与国外文献实验数据对比,结果吻合较好。2011年,孙志国等[14]专门对于机翼结冰过程中二维以及三维的网格重构进行了研究,提出了网格重构与融合的思想,并且将网格模块NI-GRID集成于结冰计算软件NUAA-ICE3D中,并对二维翼型和三维机翼的网格生成与重构进行了验证。

这些研究为颗粒物沉积生长方面的探索提供了重要的理论依据和实验数据,但是这些研究对于全面探索颗粒物沉积的过程机理还有一定的不足,有必要进一步展开数值模拟研究来弥补实验研究过程中所不能覆盖的部分。本文尝试利用有几何数据以及沉积实验数据的叶片来进行颗粒物在涡轮叶片方面的沉积数值研究,与实验结果相结合检验数值研究的可靠性,并分析影响颗粒物沉积的因素与颗粒物沉积对于涡轮叶片的影响。

1 颗粒沉积数值模拟方法

1.1 控制方程

关于流体方面的三大方程,根据流体力学中的无量纲化结果,可以得知,在航空发动机工作的情况下,可以得到

(1)

由于涡轮内部流动的复杂性和高速度性,在整个涡轮叶片表面温度的梯度的分布,在微米以及亚微米级别的颗粒,其主要受4个力的作用: 阻力,Saffman升力、热泳力(热迁移力)以及布朗力。

这其中,在一定时间内起主导作用的是阻力,随着时间延长,Saffman升力占的比重会越来越大,而热泳力只在温度梯度大的地方稍微对固体的运动有些影响,就叶栅通道全局来看,影响不大。布朗力是分子随机运动而产生的力,只会对整体的运动有轻微的波动性影响,并不会影响固体颗粒宏观的运动趋势。进一步简化之后,对固体颗粒列三大方程最终无量纲化的结果为

(2)

(3)

(4)

式中:St为Stokes数,其表示颗粒松弛时间和流体特征时间的比;下标p表示颗粒,下标conv表示对流,下标k表示动量。

由式(2)~式(4)可以看出,固体颗粒的运动受到Stokes数、主流温度和主流速度的影响。其中,Stokes数主要是由颗粒的直径来决定的,主流温度与主流速度都是流场特性,通过改变进口温度与进出口压强比实现。

1.2 沉积模型

Tafti和Sreedharan[15]基于颗粒的黏性发展了一种沉积模型。颗粒的黏性随着温度改变并且可以根据煤灰颗粒的性质进行预测。煤灰颗粒的软化温度被认为是临界的沉积温度,记为Ts。高于临界温度的颗粒100%会沉积,低于临界温度的颗粒有根据以下函数的沉积概率

(5)

式中:μcrit为颗粒在临界温度时候的黏度;μTp为熔融颗粒在目前温度的黏度。

Senior和Srinivasachar[16]提出了一种根据煤灰颗粒的组分来计算煤灰颗粒黏性的方法。随后,N’Dala等[17]显示了温度和黏性之间的关系式

(6)

式中:A和B是依赖于化学组分的常数,Tp为颗粒温度。Senior和Srinivasachar通过实验做出了A和B的变化曲线。更详细的情况以及机理在文献[15]中。

由于研究对象是第一级涡轮,涡轮进口温度较高,并且涡轮温度场分布较速度场梯度变化更加剧烈,因此,数值模拟基于此沉积模型进行模拟研究,并且与真实沉积结果进行对比,来验证在涡轮工作条件下,温度场对于沉积的影响是主要的。

2 网格的重构与融合

2.1 网格生成思想

首先,利用椭圆型偏微分方程的方法生成网格。因为椭圆形偏微分方程生成的网格有优秀的光滑性,并且在椭圆偏微分方程的右侧可以加入源项来控制调节生成网格的正交性。同时,椭圆型偏微分方程生成的网格质量更加容易调节,利用Hilgenstock法源项可以有效地提高网格的质量,从而保证迭代的稳定性。

ξi=Pi

(7)

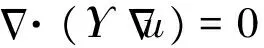

另一种方法是利用求解扩散方程来进行网格边界的调整,扩散光顺调整即通过求解扩散房产成对于网格的重构进行光顺处理,从而优化网格的质量,减少产生负体积的危险,其扩散方程为

(8)

式中:

Υ=1/Vα

(9)

其中:α为扩散参数;V为正则体积,其分别代表了取决于壁面距离的扩散光顺与取决于单元体积的扩散光顺。

2.2 网格的重构与融合思想

网格重构和沉积模型是构成User Defined Function (UDF)的主要部分,其编写和选取方法对结果的影响非常大。目前发现主流的重构方法主要包括以下2种:

1) 法线重构法

将颗粒的体积分别投影到3个正方向上面,分别计算3个正方向上面的位移量,然后再将其合成为总的变形量,以二维来举例,则可利用以下关系式进行网格重构与融合:

(10)

(11)

(12)

(13)

三维的情况只是多了z方向,此种方法依然需要对网格进行光顺处理,否则依然会很快出现负体积。

2) 顺序重构法[13]

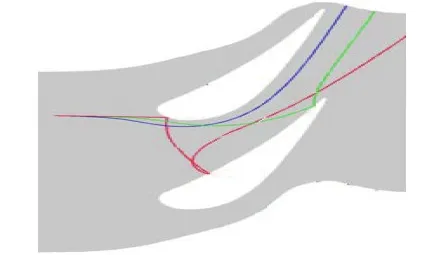

首先,假设不存在颗粒沉积之后由于形状而产生的滚转以及其余位移形态选取贴近叶片表面的两层网格为例,粗线表示叶片边缘。虚线表示该时间步长之内颗粒沉积的总量。对于计算网格边界而言,只需要确定阴影边界即图1中虚线与法线部分的交点坐标即可,这是由于颗粒沉积沿着贴面网格的法线方向,而结构网格即六面体网格的边恰好是贴面的法线方向,因此极大简化了网格的重构过程。具体的计算过程如下:

① 根据颗粒的沉积模型来设定颗粒沉积的条件。

② 计算颗粒单位时间步长内的沉积数量和沉积质量,随后根据颗粒的密度求解变形量。

③ 寻找最近的没有颗粒沉积的控制体,如图1(b)中的控制体8。

④ 从控制体7开始计算各控制体内颗粒沉积的量与形状。具体方法为:根据控制体7内的沉积量计算出颗粒在控制体7内沉积的体积,然后从a点引射线到控制体6与7的交界处,即d点,使得Δacd与颗粒沉积的体积相等,即可求解出d点坐标;之后的方法与计算d点相同,在控制体6中以d作射线与线段ef的交点记为g,将其类比为梯形面计算,则可计算出梯形面积,从来可以得出控制体6内的沉积体积;

⑤ 控制体1~5内的颗粒沉积体积与控制体6中的计算方法相同。

图1 等体积顺序重构法 Fig.1 Equal-volume sequence method

2.3 重构方法的比较与选择

顺序重构方法的优点在于网格的重构有着顺序性,因此在编辑UDF的工作量上面要小很多,逻辑光面的思考量比较小,同时,这种顺序方法重构的网格对于负体积的接纳能力要优于法线重构方法。但是它有着一个致命的缺陷,经过计算发现,此种方法的计算速度慢,并且对处理器和内存的要求高。

同顺序重构方法相比,法线重构方法属于非结构方法,Fluent本身就是非结构计算软件,不适用规定顺序的结构化计算,这种方法首先不需要寻找出现沉积量较少的网格,更不需要再去寻找临近网格进行计算,从而节省了给沉积网格排序的时间,在网格数量达到一定程度的情况下,这2种方法的计算结果是一致的,并且法线重构方法比较节约时间和计算内存。它也有自身的缺陷,即法线重构法对于负体积的接纳能力要差于顺序重构方法,不适合长时间的或者浓度很大的颗粒沉积的数值模拟。

综合起来,根据航空发动机的工作状况,颗粒直径和颗粒浓度都非常小,而且每经过1 000飞行小时基本上就会进行洗发工作,因此适合使用法线重构方法来模拟颗粒的沉积过程。

3 沉积过程的模拟与验证

3.1 模型与网格

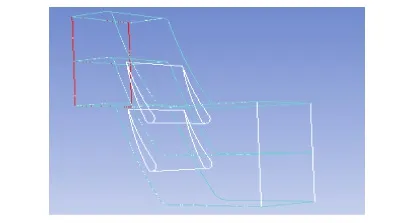

首先,建立三维叶片模型,如图2所示。进行边界条件设置,随后设置并且编译UDF进入Fluent,进行模拟并且与实验结果对比从而验证数值模拟和UDF的正确性。叶片弦长为120 mm,叶高为30 mm,叶片材料使用铝合金,其密度为 2 719 kg/m3,比热容为871 J/(kg·K),其物理属性见文献[19]。计算域包括叶栅通道,前后延长大于一倍弦长。

图2 叶片三维模型图 Fig.2 3D modeling schema of blade

由于叶片表面是个曲面,因此用近似六面体的网格,并不完全是六面体,在壁面边界(左右壁面)第1层使用非结构化网格,其余网格均使用六面体网格,主要保证叶片表面的网格正交性比较好就可以了,计算网格如图3所示。

图3 叶片计算网格 Fig.3 Computing grid for blade

网格的单元总数为170 880,为了延长负体积的时间,可以进一步进行优化,通过mesh/repair-improve/improve-quality指令进行进一步的优化,此指令在优化正交性的同时会降低扭曲度。

采用欧拉-拉格朗日方法进行描述,选取离散相模型(Discrete Phase Model,DPM),因为颗粒的Stokes数变化范围比较大,欧拉模型和混合物模型都只适用于Stokes数一定范围内的多相模拟。关于网格的重构与融合部分,利用法线重构法,在UDF里面对于变形进行第一次光顺,完成UDF轮询之后,在时间步长结尾对网格进行第2次光顺,此次光顺通过求解扩散方程来进行光顺。

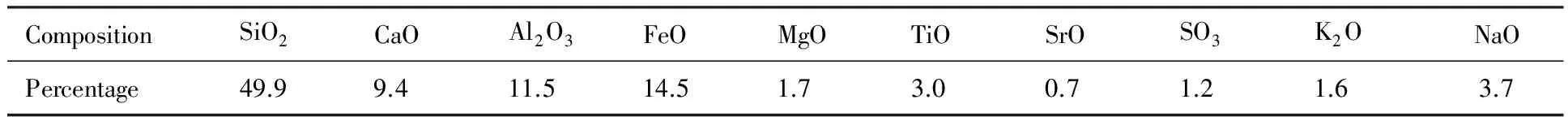

颗粒选择为Jim Bridger Power Station(JBPS)颗粒,其组成成分如表1所示,其颗粒的特性如表2所示。

表1 JBPS颗粒组成Table 1 JBPS composition

表2 JBPS颗粒特性Table 2 JBPS properties

3.2 轨迹模拟

在Fluent中,可以画出颗粒的轨迹,在同样进出口温度和进出口压比的条件下,分别取射入直径d为1,10和100 μm的颗粒,观察它们的曲线,如图4所示。

图4中,红色轨迹代表100 μm颗粒,绿色代表10 μm颗粒,蓝色代表1 μm颗粒,由图中可以看出,随着颗粒直径的增大,在遇到叶片压力面的情况下,主流体沿着压力面表面流走,而颗粒却由于惯性使得运动状态不能及时改变,因此撞击在压力面上面。同时,由于主流体与颗粒之间有了相对速度,这种相对速度相对于颗粒来说是向下的,根据动量定理,此时颗粒会受到向下的作用力,因此,这也在一定程度上促使颗粒撞击在叶片表面上。比如红色颗粒由于直径过大,因此撞击区域在叶片前缘,进行一次反弹后再次撞击到相邻叶片的前缘和中部,再次进行反射,由于叶片几何构型的原因,才使得其顺利流走,同时,10 μm的绿色颗粒同样撞击在叶片尾缘区域,而1 μm的蓝色颗粒基本上就跟随着主流运动,不与叶片进行接触。随着颗粒直径的减小,惯性力的作用就会越来越小,颗粒倾向于与主流体一起顺着压力面流走,因此,小直径的颗粒更不容易撞击在叶片上,连叶片都接触不到,沉积下来的小直径颗粒自然更低。

图4 颗粒轨迹示意图 Fig.4 Schematic of particle tracking

3.3 网格变形模拟

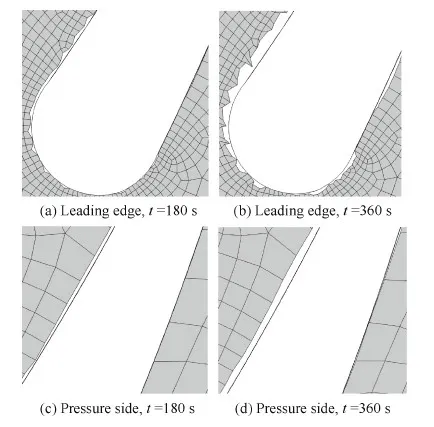

进口压强约选为1.8 MPa,出口为1 MPa,进口温度选为1 650 K,颗粒的入射速度为81 m/s,沉积模型选取临界黏度模型,A与B如表2所示,模拟沉积生长情况从而得到叶片的变形情况,如图5所示。

从图5中可以看出,编译过UDF之后的Fluent可以模拟在沉积情况下的叶片变形情况,前缘的沉积大大增加了叶片的粗糙度,使得叶片形成锯齿状,而压力面中部均匀沉积,因此粗糙度改变并不大,只是增加了厚度。这种现象与叶片的几何构型和温场分布有关,在前缘温场梯度较密,因此沉积量不均匀,而到了叶片压力面中部,温度场分布较为均匀,叶片开始变得接近平板,因此更接近均匀沉积。

图5 叶片变形情况 Fig.5 Deformation of blade

3.4 叶片沉积生长模拟与验证

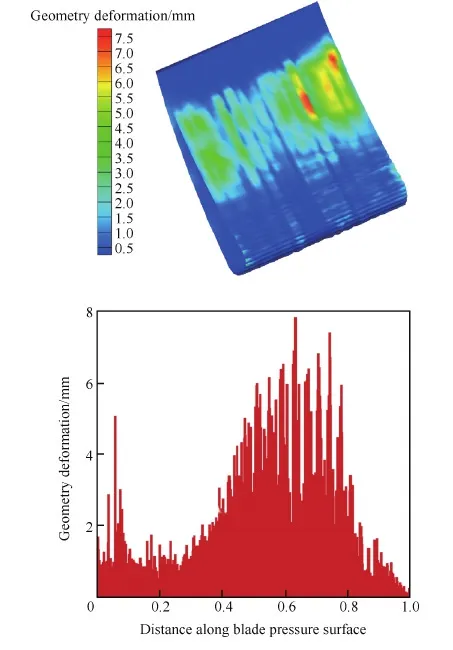

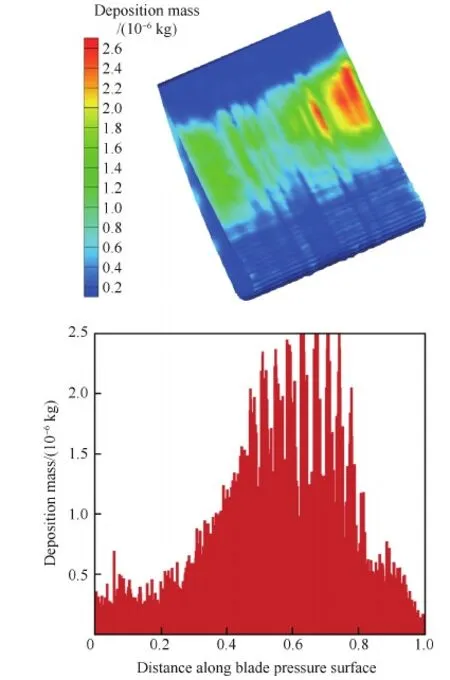

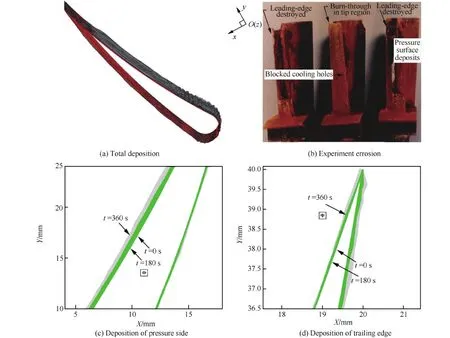

进口压强约选为1.8 MPa,出口为1 MPa,进口温度选为1 650 K,颗粒的入射速度为81 m/s,沉积模型选取临界黏度模型,A与B如表2所示,图6和图7表示压力面颗粒的沉积变形量与沉积质量。

由图6与图7可以看出,叶片发生了明显变形,沉积变形量分布基本上与沉积质量保持一致,对于叶片压力面来说,沉积使得叶片呈现横向条纹式的变形,在压力面中部,也就是直径10~100 μm 颗粒的主要沉积区域,沉积使得纵向呈条纹式的变形,并且其随着时间的推进程度呈现抛物线形式从叶根与叶冠向着叶片中部发展。

图7中,对于直径在10~100 μm之间的颗粒,其沉积主要从叶片压力面的中部进行生长,逐渐向叶片前缘和尾缘生长,并且由于颗粒直径的原因,前缘和尾缘很难造成大面积的沉积,这是因为在尾缘区域叶片压力面法线与颗粒速度方向角度变小,使得大直径的颗粒更加容易撞击进而反弹,前缘法线几乎与颗粒入射速度角度重合,因此更加容易造成颗粒的反弹,这是由于颗粒的直径变大,惯性力和动量也会增大,其黏性不足以平衡反作用力,从而导致颗粒无法沉积,只能反射。

图6 叶片变形量 Fig.6 Blade deformation

图7 沉积质量 Fig.7 Deposition mass

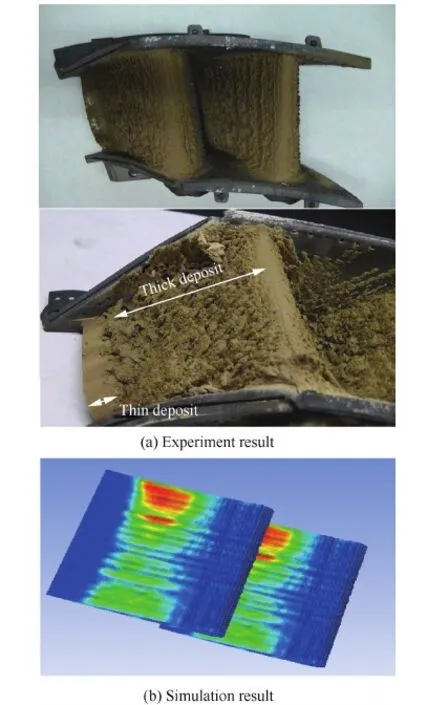

图8 实验结果与数值模拟对比 Fig.8 Comparison of experiment and CFD simulation

图8中的沉积实验是在TADF装置中进行的快速沉积实验,实验叶片为CFM56系列高压涡轮叶片,其入射颗粒的流量是200 μg/s,基本上接近于北京地面的PM2.5的浓度,入射颗粒为JBPS颗粒,入射粒径估算为1~30 μm,进口压强为1.8 MPa,出口压强为1 MPa,入射温度为1 500 K,作用3 h。

实验与数值研究所选用的沉积物颗粒组分完全相同,但是其质量流量增大了万倍;另一方面,由于真实的入射颗粒直径无法控制,因此只能通过统计学理论来估算平均颗粒直径为10 μm,其真实入射颗粒直径为正态分布,期望值为10 μm。

至于沉积量的测量方面,在实验中测量沉积量和沉积速度是非常难办的,往往采用估算的方法,误差非常大,因此主要对比实验与数值研究的沉积分布,只要分布一致,即以相同条件下数值研究量化分析来弥补实验不足。

从图8可以看出,数值模拟和实验结果[20]的沉积分布量非常一致,均分布在叶片压力面中部(数值研究沉积程度为:蓝<绿<红),其次是前缘,尾缘沉积非常少。并且实验与数值研究压力面中部的沉积变形均为纵向扩展,而前缘部分变形为横向锯齿。在前缘变形的体现上面,实验与数值计算均不能明显体现出变形,这说明前缘沉积量至少与压力面中部的沉积量积累差一个等级。

数值计算相对于实验的优势即在于可以完美控制颗粒直径,并不需要利用统计学估计出平均直径;另外,数值研究可以无休止地计算下去,而不仅仅是实验所能进行的几小时的沉积实验,这避免了实验单方面增大太多浓度而造成的误差。

图8验证了在气体刚刚从燃烧室进入涡轮中,其气动速度比较低,并没有经过多级涡轮加速,并且同时发动机内部的杂质颗粒直径比较小,根据Tafti[15]的研究,在较小颗粒直径的沉积模拟方面,临界速度模型与临界黏度模型的沉积效率相差不多,因此为研究燃烧室沉积而利用的临界黏度模型完全可以胜任前几级涡轮的沉积生长与分布数值研究,并且与真实的沉积情况有着惊人的一致性。

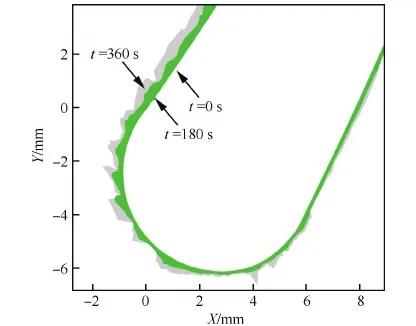

3.5 腐蚀预测

首先,由图9可以看出,前缘的沉积呈现锯齿状,这样会大大增大叶片前缘的粗糙度,从而增大颗粒的碰撞概率,最终加剧颗粒的磨蚀作用,使得叶片前缘最先遭受腐蚀。

在图8实验的基础上,利用同样的叶片进行长时间的沉积实验,将颗粒入射流量提高到200 mg/s,

温度提高至1 700 K,其条件仍然与图8相同,提高颗粒流量与主流温度可以使得颗粒尽快沉积,造成腐蚀的时间缩短,实验6 h之后的结果如图10 所示。

图9 叶片前缘变形 Fig.9 Deformation of blade leading edge

图10 沉积分布与腐蚀实验结果 Fig.10 Experimenal results of deposition and errosion

下面将叶片沉积的模拟与叶片腐蚀的实验结果进行对比:

从图9中可以看出,X和Y分别为基准坐标轴,沉积会使得叶片表面尤其是前缘粗糙度增加,而腐蚀最严重的区域恰恰是沉积变形量分布最不均匀的区域,即粗糙度最大的区域叶片前缘,这是与腐蚀的形成机理有着重要关系的。正是因为粗糙度的增加,使得腐蚀速度大大加快,因此前缘和尾缘角落处最先受到腐蚀。腐蚀形成的原因是多方面的,其中比较重要的两个方面是熔融颗粒物沉积并且渗透到叶片涂层中和颗粒的磨蚀撞击,这2个腐蚀的主要形成原因造成了这种腐蚀与多步长法计算的沉积分布有着惊人相似这种结果。

从沉积变形图与腐蚀实验图的对比来看,沉积不均匀的区域预示着腐蚀严重的区域,因此,沉积变形可以预测腐蚀的区域。

4 颗粒沉积特性研究

4.1 粒径对于沉积的影响

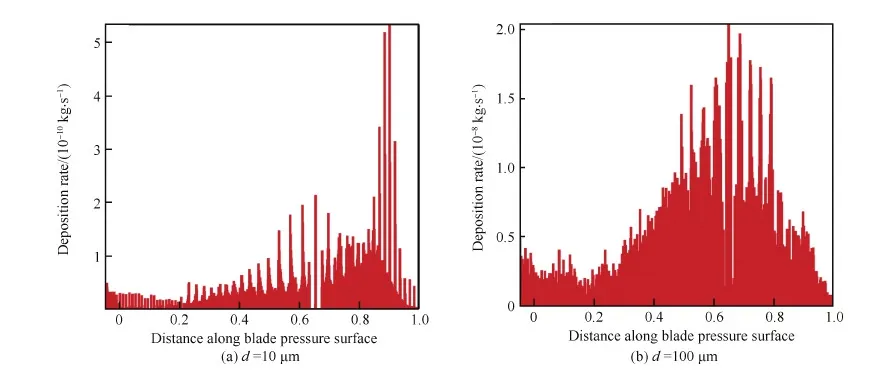

颗粒直径影响粒子的Stokes数,粒子的直径越大,其对应的Stokes数也越大,而Stokes数是影响沉积分布与沉积速度的重要因素。其余边界条件同3.4节相同,改变粒径,从而研究颗粒直径对于沉积分布与沉积生长速率的影响。对于各直径区间内部颗粒在叶栅通道内的流动特性3.2节已经进行了分析,选用直径1~10 μm与直径10~100 μm的颗粒进行数值模拟。

图11表示进行360 s沉积之后,直径为10 μm 的颗粒与直径为100 μm的颗粒沉积情况的对比,横坐标表示从压力面前缘至尾缘(0~1),从图11中可以看出,小直径的沉积分布更倾向于叶片尾缘,而大直径颗粒的沉积分布有向叶片前缘移动的趋势,在直径增大10倍的情况下已经移动到了叶片中部。如果使用更大直径的颗粒进行沉积生长的数值与实验研究会发现,随着颗粒直径的增大,沉积区域会从叶片尾缘向叶片前缘移动,这正是颗粒的运动机理造成的结果。

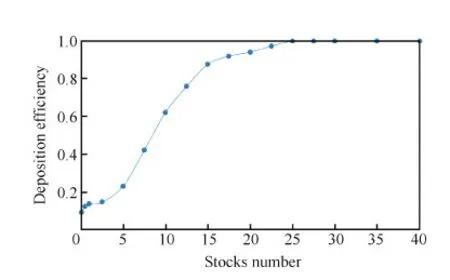

图12还表明了颗粒直径对于沉积速度也是有很大影响的,同样进行360 s的沉积,10 μm的颗粒沉积速度为5×10-10kg/s,而100 μm颗粒沉积速度为2×10-6kg/s,并且100 μm颗粒沉积密度远大于10 μm颗粒。从1~100 μm选取多组不同粒径进行模拟。

以Stokes数为100的颗粒沉积速度为标准进行无量纲化,即可得到一个无量纲数,表征为Stokes数小于100的颗粒沉积效率,发动机的内的颗粒Stokes一般不超过10。从图12可以看出,直径的增大会使得沉积速度增大,从而导致沉积效率增加,当颗粒直径增大到一定程度,由于惯性力的作用,颗粒会100%沉积下来,达到最大沉积速度,之后不再改变。

图11 粒径对沉积的影响 Fig.11 Effects of diameter on deposition

图12 Stocks数对沉积效率的影响 Fig.12 Effects of Stocks number on deposition efficiency

4.2 主流温度对沉积的影响

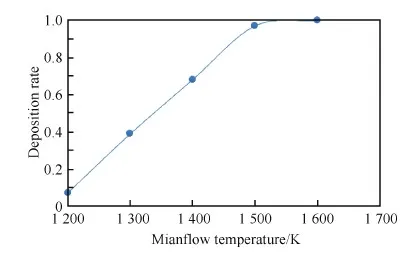

保持其余边界条件不变,与3.4节相同,改变主流温度,从而研究主流温度对于沉积的影响,将主流温度1 200 K提高1 600 K,每隔100 K进行一次研究,将各个温度点对应的沉积速度均除以1 800 K的沉积速度得到无量纲沉积速度,得到如下结果:

主流的改变不影响沉积的分布,颗粒沉积的分布如图13所示,其变化的只是沉积速度的大小,换而言之,主流温度只影响沉积的生长速度,主流温度在一定范围内升高,沉积速度加快;根据颗粒的性质以及入射速度的不同,存在一个临界主流温度,超过临界温度之后主流温度的提高对沉积无影响。

图13 主流温度对沉积的影响 Fig.13 Effects of mainflow temperature on deposition

5 结 论

1) 基于临界黏度模型与法线网格重构法编写了颗粒沉积计算与叶片变形方面的程序模块,将其用UDF嵌入Fluent数值模拟,并且与国外已有实验结果进行对比,验证本文计算方法的合理性。

2) 由沉积使得叶片变形的结果来预测了叶片腐蚀的情况,同时进行关联原因分析,并且与国外已有腐蚀方面的实验进行对比,从而验证了预测方案的可行性。

3) 颗粒直径既影响颗粒分布区域也影响颗粒沉积速度,这是由于颗粒直径影响其受力状态,惯性力在颗粒沉积方面有着很大影响。

4) 主流温度对颗粒沉积分布无影响,与沉积速度正相关,其通过改变颗粒的物性从而对沉积速度与效率进行影响。

[1] DONKELAAR A, MARTIN R, BRAUER M, et al. Global estimates of ambient fine particulate matter concentrations from satellite-based aerosol optical depth: Development and application[J]. Environmental Health Perspectives, 2010, 118(6): 847-855.

[2] BRUN K, NORED M, KURZ R. Particle transport analysis of sand ingestion in gas turbine engines[J]. Journal of Engineering for Gas Turbines and Power, 2012, 134(1): 012402.

[3] DUNN M G, PADOVA J, MOLLER J E, et al. Performance deterioration of a turbofan and a turbojet engine upon exposure to a dust environment[J]. Journal of Engineering for Gas Turbines and Power, 1987, 109(3): 336-343.

[4] KIM J, DUNN M G, BARAN A J, et al. Deposition of volcanic materials in the hot sections of two gas turbine engines[J]. Journal of Engineering for Gas Turbines and Power, 1993, 115(3): 641-651.

[5] SCHNEIDER O, DOHMEN H J, BENRA F K, et al. Investigations of dust separation in the internal cooling air system of gas turbines: GT-2003-38293[R]. New York: ASME, 2003.

[6] EKKAD S, HAN J C. Detailed heat transfer distributions on a cylindrical model with simulated TBC spallation: AIAA-1997-1595[R]. Reston: AIAA, 1997.

[7] DAVID G, KAREN A. Simulating particle deposition and mitigating deposition degradation effects in film cooled turbine sections: DE-FC21-92MC29061[R]. Washington, D.C.: UTSR, 2010.

[8] WRIGHT I G, LEVENS C, PINT B A. An analysis of the potential for deposition, erosion, or corrosion in gas turbines fueled by the products of biomass gasification or combustion: GT-2000-0019[R]. New York: ASME, 2000.

[9] AHLUWALIA R K, IM K H, WENGLARZ R A. Flyash adhesion in simulated coal-fired gas turbine environment[J]. Journal of Engineering for Gas Turbines and Power, 1989, 111(4): 672-678.

[10] CROSBY J M, LEWIS S, BONS J P, et al. Effects of temperature and particle size on deposition in land based turbines[J]. Journal of Engineering for Gas Turbines and Power, 2008, 130(5): 819-825.

[11] 王德全, 夏智勋, 胡建新, 等. 固冲发动机沉积数值模拟与试验研究[J]. 固体火箭技术, 2009, 32(1): 38-42.

WANG D Q, XIA Z X, HU J X, et al. Numerical simulation and experimental study of deposition for ducted rockets[J]. Journal of Solid Rocket Technology, 2009, 32(1): 38-42 (in Chinese).

[12] 张大林, 陈维建. 飞机机翼表面霜状冰结冰过程的数值模拟[J]. 航空动力学报, 2004, 19(1): 138-141.

ZHANG D L, CHEN W J. Numerical simulation of the rime ice accretion process on airfoil[J]. Journal of Aerospace Power, 2004, 19(1): 138-141 (in Chinese).

[13] 陈维建, 张大林. 飞机机翼结冰过程的数值模拟[J]. 航空动力学报, 2005, 20(6): 1010-1017.

CHEN W J, ZHANG D L. Numerical simulation of ice accretion on airfoils[J]. Journal of Aerospace Power, 2005, 20(6): 1010-1017 (in Chinese).

[14] 孙志国, 朱程香, 付斌, 等. 结冰计算中翼面网格重构研究[J]. 航空学报, 2011, 32(2): 231-241.

SUN Z G, ZHU C X, FU B,et al. Research of grid reconstruction on wing surface for icing calculation[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(2): 231-241 (in Chinese).

[15] TAFTI D K, SREEDHARAN S S. Composition dependent model for the prediction of syngas ash deposition with the application to a leading edge turbine vane, GT-20110-23655[C]//ASME Turbo Expo 2010: Power for Land, Sea, and Air. New York: ASME, 2010: 615-626.

[16] SENIOR C J, SRINIVASACHAR S. Viscosity of ash particles in combustion systems for prediction of particle sticking[J]. Energy and Fuels, 1995, 9(2): 277-283.

[17] N’DALA I, CAMBIER F, ANSEAU M R, et al. Viscosity of liquid feldspars. Part I: Viscosity measurements[J]. Transactions & Journal of the British Ceramic Society, 1984, 83(4): 105-107.

[18] SHIH T I P, BAILEY R T. GRID2D/3—A computer program for generating grid systems in complex-shaped two- and three-dimensional spatial domains: NASA-TM-102453[R]. Washington, D.C.: NASA,1990.

[19] Allegheny Ludlum Corporation Company. Stainless steel types 309 and types 310[S]. Pittsburgh, PA: Allegheny Lulum Corporation Company, 2002.

[20] WEBB J B, CASSADAY B. Coal ash deposition on nozzle guide vanes: Part II—Computational modeling[J]. Journal of Turbomachinery, 2011, 135(1): 1757-1767.

(责任编辑: 张晗)

URL:www.cnki.net/kcms/detail/11.1929.V.20161221.1520.004.html

Numericalsimulationofparticledepositionprocessinsideturbinecascade

YANGXiaojun1,2,*,ZHUJiaxiong2

1.CollegeofAeronauticalEngineering,CivilAviationUniversityofChina,Tianjin300300,China2.Sino-EuropeanInstituteofAviationEngineering,CivilAviationUniversityofChina,Tianjin300300,China

AnumericalsimulationisconductedtoobtainmoreaccuratedistributionofparticledepositiononturbinebladewithJimBridgerPowerStation(JBPS).C++isusedtocodesuitableUserDefinedFunction(UDF),whichreconstructsgridstoaccomdatecomplexboundarydeformationineverytimestep.Insuchawaythatdepositioncanchangegeometryfeaturesandheattransfercharacteristics,andthewholedepositionprocessonbladecanbeanalyzedandtheexactdepositiondistrbutioncanbeobtained.Afaircomparisonofnumericalresultswithexistingexperimentalresultsshowstherationalityandaccuracyofgridreconstructioncode.Onthebasisofdepositiondistributionandgeometrydeformationofturbineblade,theerosionareaonthebladeispredicted.Thereafter,theeffectofmainstreamtemperatureandparticlediameterisanalyzed.Theresearchresultsshowthatthemaindepositionoccursonthecentralareaofbladepressureside,whereasthereisobviousdeformationinleadingedgeandcentralarea.Theobviousdeformationrevealsthatroughnessisincreasedanderosionismoresevereonleadingedge.Thediameterofparticlehasimportantinfluenceonparticledepositionanddepositionrate,whereastemperatureofmainstreamonlyhasinfluenceondepositionrate.

deposition;deformation;UDF;erosion;turbineblade;particlediameter;numericalsimulation

2016-06-14;Revised2016-07-18;Accepted2016-08-15;Publishedonline2016-12-211520

s:JointFundsoftheNationalNaturalScienceFoundationofChinaandCivilAviationAdministrationofChina(U1633113);TianjinResearchProgramofApplicationandAdvancedTechnology(14JCQNJC06800);theFundamentalResearchFundsfortheCentralUniversities(ZXH2012H004)

.E-mailxiaojunyoung@hotmail.com

2016-06-14;退修日期2016-07-18;录用日期2016-08-15; < class="emphasis_bold">网络出版时间

时间:2016-12-211520

www.cnki.net/kcms/detail/11.1929.V.20161221.1520.004.html

国家自然科学基金委员会与中国民用航空局联合资助项目 (U1633113); 天津市应用基础与前沿技术研究计划 (14JCQNJC06800); 中央高校基本科研业务费 (ZXH2012H004)

.E-mailxiaojunyoung@hotmail.com

杨晓军, 祝佳雄. 涡轮叶栅通道内颗粒物沉积过程的数值模拟J. 航空学报,2017,38(5):120530.YANGXJ,ZHUJX.NumericalsimulationofparticledepositionprocessinsideturbinecascadeJ.ActaAeronauticaetAstronauticaSinica,2017,38(5):120530.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0237

V231.1

A

1000-6893(2017)05-120530-12