不同浓度NaCl溶液下典型铝/钛合金电偶腐蚀当量折算关系

2017-11-20陈跃良王哲夫卞贵学王晨光张勇

陈跃良, 王哲夫, 卞贵学, 王晨光, 张勇

海军航空工程学院 青岛校区, 青岛 266041

不同浓度NaCl溶液下典型铝/钛合金电偶腐蚀当量折算关系

陈跃良*, 王哲夫, 卞贵学, 王晨光, 张勇

海军航空工程学院 青岛校区, 青岛 266041

通过电化学试验,分别测量了不同浓度NaCl溶液中2A12铝合金和TA15钛合金的极化曲线,利用极化曲线外推法,得到自腐蚀电流密度和自腐蚀电位,并分析其变化规律;测量了不同浓度、不同阴阳极面积比的电偶腐蚀电流;建立电偶腐蚀仿真模型,得到电偶电流仿真结果;基于仿真结果,利用当量折算系数法,计算不同浓度NaCl溶液与水介质的折算关系。结果表明:2种金属在溶液中存在电位差导致电偶腐蚀的发生;电偶电流的测试结果与仿真结果吻合较好,仿真模型可以用来对电偶腐蚀进行模拟;得到了2A12铝合金与TA15钛合金偶接后不同浓度NaCl溶液与水介质的折算系数。

2A12铝合金; TA15钛合金; 数值仿真; 电偶腐蚀; 当量关系

沿海地区服役的飞机受海洋气候影响强烈,高温、高湿、高盐雾的环境导致飞机腐蚀情况严重[1-2]。为探究腐蚀发生的原因和规律,工程上一般采用建立加速试验环境谱[3-8],进行加速腐蚀试验的方法,使模拟件在较短的时间达到与地面停放较长年限相同的腐蚀效果。目前研究人员大都采用的方法是在试验室加速环境谱编制完成后,根据当量折算法、腐蚀程度对比法和疲劳寿命对比法来确定当量关系[3,9-11]。其中,常用的当量折算法是基于金属电化学腐蚀规律的方法,这种方法以腐蚀电流大小与电量累积量分别描述腐蚀损伤发展快慢与指定时间的腐蚀严重程度,基于腐蚀损伤等效原则,以腐蚀电量相等为准则来建立当量加速关系[12],文献[12-14]给出了典型环境之间的折算系数。但其内容局限于单一金属在不同条件下的折算关系。飞机结构中,异种材料不免相互接触,在腐蚀介质中会形成电偶腐蚀,目前对此主要利用腐蚀形貌对比方法进行辨识,程度不高,而基于电化学方法对其进行量化研究的报道尚不多见。

本文通过试验对飞机典型异种金属2A12铝合金和TA15钛合金[15-18]在不同浓度NaCl溶液中的电化学行为进行测量,并利用Comsol有限元软件对两种材料偶接时的电偶电流进行仿真计算。最后,根据当量折算法求得两种材料偶接后在不同浓度NaCl溶液与水介质中的当量加速关系。

1 试 验

1.1 试件制备

将2A12铝合金和TA15钛合金均切割成10 mm×10 mm×3 mm大小,令其中一个10 mm×10 mm面为工作面,并在另一10 mm×10 mm面引出一根铜导线用于电化学测量。除工作面外,其他部分用直径3 cm的PVC管和环氧树脂进行封装。待环氧树脂完全固化后,用水砂纸将外露工作面逐级打磨至1 500#,并用无水乙醇和丙酮清洗、除油,吹干后,放入干燥器中备用。

1.2 试验方法

用NaCl分析纯及去离子水分别配制质量分数为0.35%、0.50%、1.72%、3.50%、5%和7%的NaCl溶液1 000 g,充分搅拌溶解后置于室温下。

将制备好的试件(工作电极Working Electrode, WE)、饱和甘汞电极(参比电极Reference Electrode, RE)和铂电极(辅助电极Counter Electrode, CE)置于电解槽溶液中,接入PARSTAT 4000电化学工作站,组成三电极体系,如图1所示。采用动电位扫描法,扫描范围为相对于工作电极的开路电位-300~300 mV,扫描速率为0.166 7 mV/s,并利用VersaStudio软件对试验数据进行采集测量,得到极化曲线。

将制备好的2种材料试件及饱和甘汞电极置于溶液中,接入PARSTAT 4000电化学工作站,并利用VersaStudio软件对试验数据进行采集测量,得到电偶电流。

在电偶腐蚀过程中,阴阳极面积比通常对电偶腐蚀影响较大[19]。在一般情况下,当阳极面积不变时,随着阴极面积的增大,阴极电流增加,阳极金属的腐蚀速度会加快。因此试验过程中考虑阴阳极面积比对试验结果的影响。

1.3 试验结果与分析

1.3.1 极化曲线

图2为2A12铝合金与TA15钛合金在不同浓度NaCl溶液中的极化曲线,c为NaCl的质量分数。

从不同浓度NaCl溶液中2A12铝合金的极化曲线(图2(a))发现,2A12铝合金的自腐蚀电位随着NaCl浓度增加而不断降低,由NaCl浓度为0.35%时的-480 mV下降到7%时的-590 mV,这是由于NaCl溶液浓度增加,溶液中的Cl-含量增多,对铝合金表面钝化膜的破坏作用加剧,使裸露的金属面积增加。另外,随着NaCl浓度的增加,溶液电导率增大,导电性能更好,从而腐蚀速率增大,自腐蚀电位负移。其中,NaCl浓度分别为0.35%和0.50%的极化曲线很接近,主要是因为溶液中NaCl溶液浓度变化很小,实际表现出来的电位差值也很小。在浓度比较高时(浓度为分别为3.50%、5%、7%时),三者的极化曲线也很接近,这是由于溶液中的Cl-在铝合金表面呈饱和状态,随着浓度的增加,自腐蚀电位负移不大。

从不同浓度NaCl溶液中TA15钛合金的极化曲线(图2(b))发现,TA15钛合金的自腐蚀电位几乎不受溶液浓度的影响,稳定在-280 mV到-300 mV之间,这说明TA15钛合金在NaCl溶液中是相对稳定的。而同时对比两图不难发现,TA15钛合金的自腐蚀电位均高于2A12铝合金的自腐蚀电位,即2种材料相互接触时,存在较大的电位差,容易形成电偶腐蚀,且电位较高的(钛合金)为阴极,电位较低的(铝合金)为阳极。

在计算自腐蚀电流密度的过程中经常会由于阳极极化区难以找到理想的Tafel区而不易直接求得,此时自腐蚀电流密度将主要利用阴极极化区(数据不充分时,个别体系也会利用阳极弱极化区数据)求解[20]。通过观察发现2A12铝合金的极化曲线阳极极化区十分平稳,即无明显Tafel区,故用阴极极化区来求解2A12铝合金的自腐蚀电流密度。求解过程利用Cview软件,对图2(a)中的极化曲线进行处理,选取腐蚀电位以下100~150 mV 的电位区间,求得不同浓度NaCl溶液中2A12铝合金的自腐蚀电流密度,列于表1。

表1 不同浓度NaCl溶液中2A12铝合金的自腐蚀电流密度Table 1 Self-corrosion current density of 2A12 aluminium alloy in NaCl solution with different concentrations

根据表1中数据可以发现,2A12铝合金的自腐蚀电流密度并没有像自腐蚀电位那样的变化规律,总体趋势为:随着NaCl溶液浓度的增加,自腐蚀电流密度先增大,后减小。通过分析可知由于NaCl浓度较小时,对溶液中的溶解氧的浓度影响不大,但当溶液中NaCl浓度进一步增大,溶解氧浓度降低,抑制了阴极的极化反应,从而导致自腐蚀电流密度减小。

1.3.2 电偶腐蚀电流

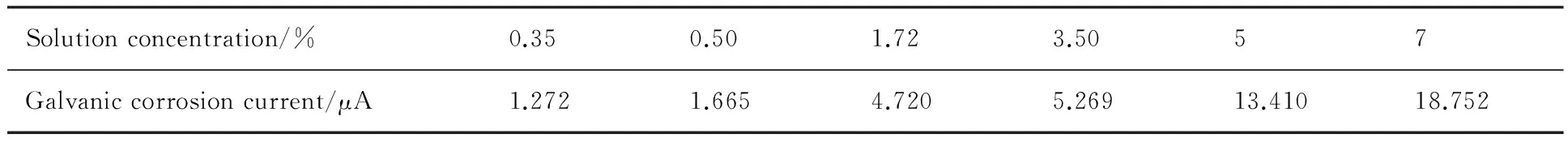

为便于说明问题,选取一组阴阳极面积比为3∶1时测量结果(见图3),分析其变化规律,其他面积比测量结果见附录A附表A1。

在测量初期,阴阳极自身极化过程不稳定,导致电偶电流变化过程不一致,但随着测量的进行,大约750 s左右,反应逐渐达到平衡,电偶电流趋于稳定。另外电偶电流随NaCl溶液浓度的增加而变大。对图3中曲线进行拟合,可得到2种金属在不同浓度NaCl溶液中的电偶腐蚀电流,如表2所示。

Solutionconcentration/%0.350.501.723.5057Galvaniccorrosioncurrent/μA1.2721.6654.7205.26913.41018.752

2 模型与验证

2.1 数学模型

溶液中的离子存在扩散、电迁移和对流3种移动方式,传输量Ni满足Nernst-Planck方程:

(1)

式中:Di为扩散系数;zi为电荷数;F为法拉第常数;ui为迁移率;ci为离子浓度;φ为电势;U为溶液流动速度。

式(1)可整理为

(2)

式(2)描述了试验样品周围电场的电势分布规律。用有限元法对其进行求解,求解域为试验样品所处溶液。

2.2 边界条件

根据图1所示的极化曲线可以获得电位与电流密度的关系,将此关系用分段线性插值函数表示,并以此为数值仿真的边界条件。

2.3 仿真计算与验证

在电化学测量试验中,溶液中两种金属并不直接接触,而是由导线连接到电化学工作站,在电化学工作站内部“接触”。这样电偶电流流经电化学工作站,通过测量可以得到试验过程中的电偶电流值。这与实际结构的电偶腐蚀基本一致,只是将相互接触部分移到电化学工作站内部,外部同样被腐蚀介质包围。另外,有研究发现,一般的电偶腐蚀主要集中在接触边缘的5~10 mm范围内[21-22]。同时考虑到搭接件结构试验件一般为等宽度,因此在仿真计算的过程中,依上述内容在Comsol有限元软件中建立如图4所示电偶腐蚀模型,偶间距设为10 mm。

图4给出2A12铝合金和TA15钛合金面积比为1∶3时的电偶腐蚀几何模型,通过计算得到不同浓度NaCl溶液中的电偶腐蚀电流,如表3所示。

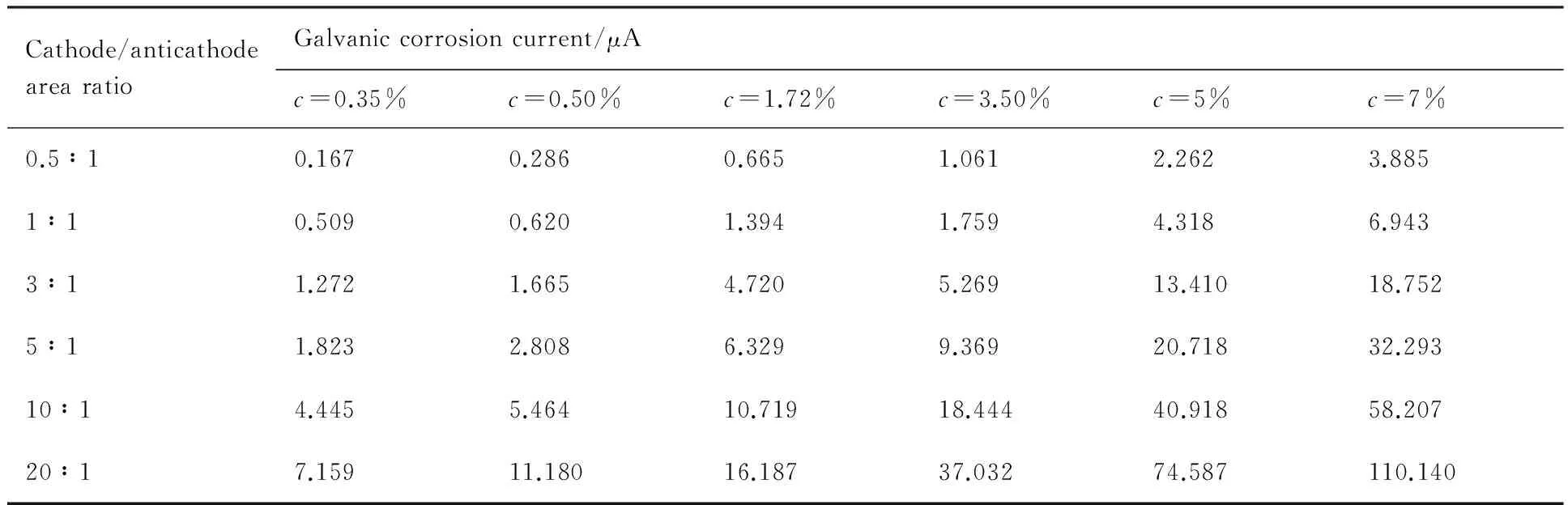

将根据试验和仿真2种方法得到的电偶腐蚀电流结果绘成折线,如图5所示。可以看出,当NaCl浓度较小时,电偶电流变化不大,当浓度大于1.72%时,电偶电流变化较大,可见较高的NaCl浓度对电偶电流影响较大。试验和仿真2种方法得到的电偶电流及变化趋势基本一致,说明仿真结果良好。在此基础上,又计算了不同阴阳极面积比条件下的电偶腐蚀电流,结果如表4所示。

将表4与附录A中的附表A1数据相比较发现,两者吻合良好,进一步证明了在研究电偶腐蚀的过程中,可以利用计算机进行仿真。考虑到试验测量过程中,由于操作、试验设备、室内温度变化等因素均可能对试验结果产生影响,故在计算折算系数时,直接利用电偶腐蚀电流仿真数据来进行计算。

3 异种金属加速腐蚀当量折算系数

3.1 当量折算法原理[12]

电化学腐蚀反应过程中,电荷的转移与反应物质的变化量之间有着严格的等量关系,服从法拉第定律,以电量Q作为腐蚀量的变量,则有

(3)

式中:Ic为不同环境下的电流;t为环境作用时间。

(4)

根据腐蚀损伤等效原理有Q=Q′,即

(5)

(6)

由此导出

(7)

引入折算系数

(8)

则有

t′=αt

(9)

式(9)给出了2种不同环境下腐蚀量相等对应的作用时间关系,这是计算折算关系的基础。

3.2 折算关系

在计算折算关系的过程中,实际测得的电偶腐蚀电流并不是电偶腐蚀现象中的腐蚀电流,而是在异种金属接触时,电偶腐蚀对腐蚀加速作用的增量,因此假设腐蚀电流为阳极金属自腐蚀电流与电偶腐蚀电流之和,即

(10)式中:Is为自腐蚀电流;Ig为试验测量得到的电偶腐蚀电流。且设在求不同NaCl浓度下电偶腐蚀与水介质(日常生活用水)条件下的折算系数时,有

Ic=Iw

(11)

则

(12)

式中:Iw为水介质中自腐蚀电流。需要注意的是,电偶腐蚀电流单位为μA,自腐蚀电流密度单位为A/cm2,两者单位不同,但由于试验过程中,铝合金的规格为10 mm×10 mm×3 mm,即工作面面积为1 cm2,此时电偶电流与自腐蚀电流密度数值相等,故认为自腐蚀电流密度为自腐蚀电流。考虑到文献[12-14]中单一金属在盐溶液与水介质中的折算关系被工程上计算加速当量关系中广泛应用,故式(11)中水介质中的自腐蚀电流取文献[13]中的0.834 6 μA。表5给出了无电偶腐蚀时2A12铝合金在不同浓度NaCl溶液中与水介质的折算系数。而将表1和表3中数据代入式(12)计算即可得到有电偶腐蚀时阴阳极面积比为3∶1时的折算系数,如表6所示。

表5 无电偶腐蚀时2A12铝合金不同浓度NaCl溶液与水介质的折算系数

Table 5 Conversion coefficient of 2A12 aluminium alloy between different concentration NaCl solution and water without galvanic corrosion

Solutionconcentration/%0.350.501.723.5057Conversioncoefficient0.40530.39660.32330.25900.30330.7643

表6 电偶腐蚀时2A12铝合金不同浓度NaCl溶液与水介质的折算系数

Table 6 Conversion coefficient of 2A12 aluminium alloy between different concentration NaCl solution and water in the presence of galvanic corrosion

Solutionconcentration/%0.350.501.723.5057Conversioncoefficient0.26300.21810.12340.09450.05360.0412

通过对比表中的数据可以发现,溶液浓度越高,腐蚀速率越快;电偶腐蚀对金属腐蚀的加速作用明显,在阴阳极面积比为3∶1条件下,大约加速了2~6倍。当浓度较大时,加速现象更加明显,这是由于溶液中氧气溶解度下降。所以异种金属组合结构加速谱当量折算关系应考虑电偶效应。

3.3 不同面积比下的折算系数

根据仿真数据,针对不同阴阳极面积比的情况,对存在电偶腐蚀时不同浓度NaCl溶液与水介质的折算系数进行计算,结果如表7所示。

表7 不同阴阳极面积比时的折算系数Table 7 Conversion coefficient with different cathode/anticathode area ratios

附表A2是目前工程上广泛应用折算系数表,与表7对比可以发现,电偶腐蚀加速作用明显。把表7中的数据转换成图6中的曲线,能够更加直观地发现在同一面积比η时,NaCl溶液浓度的增大,对折算系数影响很大。浓度越大,加速作用越明显,腐蚀速率越快。当浓度增大到一定程度时,腐蚀速率继续增加,但趋势明显减弱。同样,当NaCl溶液浓度一定时,阴阳极面积比η对折算系数的影响也很大。大致规律是,面积比η越大,折算系数越小,加速作用越明显,腐蚀速率越快。不同面积比的折算系数的差别随NaCl溶液浓度的增加逐渐减小。可见存在电偶腐蚀时,面积比和NaCl溶液浓度是折算关系的重要影响因素。所以当确定存在电偶腐蚀的当量折算关系时要考虑这2种因素的影响,另外在实际飞机结构设计中避免使用电位差较大的金属相接触和金属接触时的大阴极小阳极的现象,以及在飞机日常维护中避免盐雾的大量沉积。

4 结 论

1) 通过电化学试验测量得到2A12铝合金和TA15钛合金在不同浓度NaCl溶液中的极化曲线和二者接触时的电偶电流,发现2A12铝合金的自腐蚀电位随NaCl溶液浓度的增加而负移,而TA15钛合金的自腐蚀电位明显高于2A12铝合金的且相对稳定,两者间存在电位差,接触时产生电偶腐蚀;电偶电流受阴阳极面积比和NaCl溶液浓度影响,且阴阳极面积比增加,电偶电流增大,NaCl溶液浓度增加,电偶电流增大。

2) 利用计算机建模并通过数值仿真计算得到了不同阴阳极面积比下的电偶电流,结合电化学试验测量得到的电偶电流,证明了模型的建立和仿真结果的正确性,并可将此方法应用于其他电化学腐蚀的研究中去。

3) 根据当量折算系数法,利用电化学试验和计算机数值仿真结果得到的数据,计算得到了不同阴阳极面积比、不同浓度NaCl溶液中2A12铝合金和TA15钛合金发生电偶腐蚀时与水介质中的折算系数,为当量折算关系的确定提供了依据。

[1] 胡建军, 陈跃良, 刘军. 飞机结构搭接件腐蚀试验研究[J]. 强度与环境, 2011, 38(4): 49-53. HU J J, CHEN Y L, LIU J. Investigation on lap-joints material corrosion test of aircraft structure[J]. Structure & Environment Engineering, 2011, 38(4): 49-53 (in Chinese).

[2] 徐火平, 刘慧丛, 朱立群, 等. 盐雾环境中高强铝合金点腐蚀行为与暴露面积的关系[J]. 航空材料学报, 2010, 30(4): 59-64. XU H P, LIU H C, ZHU L Q, et al. Relation between pitting corrosion behavior and exposed area of high strength aluminum alloys in neutral salt spray[J]. Journal of Aeronautical Materials, 2010, 30(4): 59-64 (in Chinese).

[3] 刘文珽, 李玉梅, 陈群志, 等. 飞机结构腐蚀部位涂层加速试验环境谱研究[J]. 北京航空航天大学学报, 2002, 28(1): 109-112. LIU W T, LI Y M, CHEN Q Z, et al. Accelerated corrosion environmental spectrums for testing surface coatings of critical areas of flight aircraft structures[J]. Journal of Beijing University of Aeronautics and Astronautics, 2002, 28(1): 109-112 (in Chinese).

[4] 陈跃良, 段成美, 金平. 飞机结构局部环境加速腐蚀当量谱[J]. 南京航空航天大学学报, 1999, 31(3): 338-341. CHEN Y L, DUAN C M, JIN P. Local environment and accelerating corrosion equivalent spectrums of aircraft structure[J]. Journal of Nanjing University of Aeronautics and Astronautics, 1999, 31(3): 338-341 (in Chinese).

[5] 李晨钰, 朱立群, 刘慧丛, 等. 温度对2A12铝合金在模拟油箱积水环境中初期腐蚀行为的影响[J]. 航空学报,2013, 34(6): 1493-1500. LI C Y, ZHU L Q, LIU H C, et al. Influence of temperature on initial corrosion behavior of aluminum alloy 2A12 in simulated tank water environment[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(6): 1493-1500 (in Chinese).

[6] WANG B B, WANG Z Y, HAN W, et al. Effects of magnesium chloride-based multicomponent salts on atmospheric corrosion of aluminum alloy 2024[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1199-1208.

[7] DAN Z, MUTO I, HARA N. Effects of environmental factors on atmospheric corrosion of aluminum and its alloy under constant dew point conditions[J]. Corrosion Science, 2012, 57(4): 22-29.

[8] 张海威, 何宇廷, 范超华, 等. 腐蚀/疲劳交替作用下飞机金属材料疲劳寿命计算方法[J]. 航空学报, 2013, 34(5): 1114-1121. ZHANG H W, HE Y T, FAN C H, et al. Fatigue life prediction method for aircraft metal material under alternative corrosion/fatigue process[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(5): 1114-1121 (in Chinese).

[9] 宋恩鹏, 刘文珽, 杨旭. 飞机内部腐蚀关键部位加速试验环境谱研究[J]. 航空学报, 2006, 27(4): 646-649. SONG E P, LIU W T, YANG X. Study on accelerated corrosion test environment spectrum for internal aircraft structure[J]. Acta Aeronautica et Astronautica Sinica, 2006, 27(4): 646-649 (in Chinese).

[10] 张丹峰, 陈跃良. 当量加速试验条件下铝合金腐蚀形态演化规律[J]. 南京航空航天大学学报, 2010, 42(3): 340-342. ZHANG D F, CHEN Y L. Corrosion damage evolvement rule of aluminum alloy under equivalent accelerated condition[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2010, 42(3): 340-342 (in Chinese).

[11] 张有宏, 吕国志, 陈跃良. LY12-CZ铝合金预腐蚀及疲劳损伤研究[J]. 航空学报, 2005, 26(6): 779-782. ZHANG Y H, LV G Z, CHEN Y L. Predicting fatigue life from pre-corroded LY12-CZ aluminum test[J]. Acta Aeronautica et Astronautica Sinica, 2005, 26(6): 779-782 (in Chinese).

[12] 刘文珽. 飞机结构腐蚀/老化控制与日历延寿技术[M]. 北京: 国防工业出版社, 2010: 80-81. LIU W T. Corrosion/aging control and prolonging the calendar life technology of aircraft structure[M]. Beijing: National Defence Industry Press, 2010: 80-81 (in Chinese).

[13] 陈跃良, 段成美. 海军飞机环境谱加速腐蚀当量折算研究[R]. 青岛:海军航空技术学院, 1995. CHEN Y L, DUAN C M. Study on equivalent of accelerated corrosion of naval aircraft environment spectrums[R]. Qingdao:Naval Aeronautics & Astronautics Institute, 1995 (in Chinese).

[14] 刘文珽. 飞机结构日历寿命体系评定技术[M]. 北京:航空工业出版社, 2004: 110-111. LIU W T. The evaluation technique of calendar life for aircraft structure[M]. Beijing: Aviation Industry Press, 2004: 110-111 (in Chinese).

[15] 董超芳, 生海, 安英辉, 等. Cl-作用下2A12铝合金在大气环境中腐蚀初期的微区电化学行为[J]. 北京科技大学学报, 2009, 31(7): 878-883. DONG C F, SHENG H, AN Y H, et al. Local electrochemical behavior of 2A12 aluminum alloy in the initial stage of atmospheric corrosion under Cl-conditions[J]. Journal of University Science and Technology Beijing, 2009, 31(7): 878-883 (in Chinese).

[16] 张睿, 张慧霞, 贾瑞灵. 钛及其合金的腐蚀[J]. 材料开发与应用, 2013, 28(4): 96-103. ZHANG R, ZHANG H X, JIA R L. The corrosion resistance of titanium and its alloy[J]. Development andApplication of Materials, 2013, 28(4): 96-103 (in Chinese).

[17] JARFALL L. Verification of the damage tolerance of a fighter aircraft[J]. Fatigue, 1994, 16(1): 67-74.

[18] DURET N. Titanium for damage tolerance application on A380[C]//The 10th Conference on Titanium. Hamburg: TMS, 2003, 2667-2671.

[19] CHANG H Y, PARK Y S, HWANG W S. Initial modeling of crevice corrosion in 316L stainless steels[J]. Materials Processing Technology, 1998, 103(2): 206-217.

[20] 姜应律, 吴荫顺. 用极化曲线研究钛合金在水、醇中腐蚀机理的差异[J]. 腐蚀科学与防护技术, 2005, 17(3): 154-158. JIANG Y L, WU Y S. Study of mechanism of electrochemical reaction for titanium alloy TC4 in 3% NaCl solution and ethanol by polarization curve[J]. Corrosion Science and Protection Technology, 2005, 17(3): 154-158 (in Chinese).

[21] 王玲, 宣卫芳, 牟献良. 2A11铝合金/碳钢偶接件在强化自然环境条件下的腐蚀特性[J]. 表面技术, 2011, 40(5): 1-4. WANG L, XUAN W F, MOU X L. Corrosion performance of 2A11 aluminum alloy coupled with carbon steel in accelerated natural environmental condition[J]. Surface Technology, 2011, 40(5): 1-4(in Chinese).

[22] 李金桂. 腐蚀控制系统工程学概论[M]. 北京: 化学工业出版社, 2009: 55-57. LI J G. An introduction to system engineering science for corrosion control[M]. Beijing: Chemical Industry Press, 2009: 55-57 (in Chinese).

(责任编辑:李世秋)

附录A

表A1 试验测量得到不同阴阳极面积比条件下的电偶腐蚀电流Table A1 Galvanic corrosion current with different cathode/anticathode area ratio by electrochemical tests

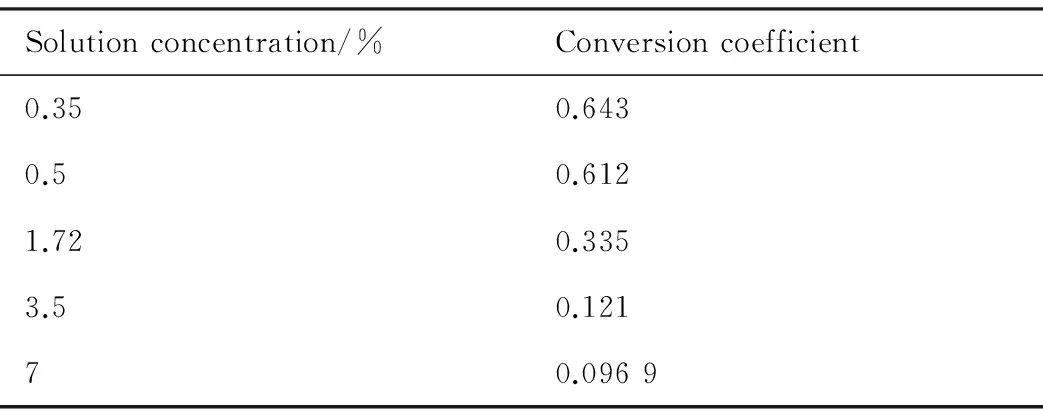

表A2[14]2A12铝合金不同浓度NaCl溶液与水介质的折算系数

Table A2[14]Conversion coefficient of 2A12 aluminium alloy between different concentration NaCl solution and water

Solutionconcentration/%Conversioncoefficient0.350.6430.50.6121.720.3353.50.12170.0969

*Corresponding author. E-mail: CYL0532@sina.com

Equivalent conversion of galvanic corrosion of typical aluminum-titanium alloy in NaCl solution with different concentrations

CHEN Yueliang*, WANG Zhefu, BIAN Guixue, WANG Chenguang, ZHANG Yong

QingdaoExtention,NavalAeronauticalEngineeringInstitute,Qingdao266041,China

Polarization curves of 2A12 aluminum alloy and TA15 titanium alloy in NaCl solution of different concentration are measured by electrochemical tests separately. Self-corrosion current density and self-corrosion potential are obtained by the polarization curve extrapolation method, and change rules of them are analyzed. Galvanic corrosion current in different concentrations and different cathode/anode area ratios is measured. A galvanic corrosion simulation model is established, and simulation result of galvanic corrosion current is obtained. On the basis of the simulation results, equivalent relationships between the NaCl solution of different concentration and the aqueous media are calculated through an equivalent conversion coefficient method. Results indicate that galvanic corrosion occurs due to potential difference between two metals in a solution; Simulation results of galvanic current coincide well with electrochemical test results, and the simulation model can be used for simulating galvanic corrosion. Conversion coefficients of 2A12 aluminum alloy coupled with TA15 titanium alloy in the NaCl solution of different concentration and the aqueous media are obtained.

2A12 aluminum alloy; TA15 titanium alloy; numerical simulation; galvanic corrosion; equivalent relationship

2016-05-19; Revised:2016-06-07; Accepted:2016-06-27; Published online:2016-08-10 08:47

URL:www.cnki.net/kcms/detail/11.1929.V.20160810.0847.002.html

National Natural Science Foundation of China (51375490)

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0204

2016-05-19; 退修日期:2016-06-07; 录用日期:2016-06-27; 网络出版时间:2016-08-10 08:47

www.cnki.net/kcms/detail/11.1929.V.20160810.0847.002.html

国家自然科学基金 (51375490)

*通讯作者.E-mail: CYL0532@sina.com

陈跃良, 王哲夫, 卞贵学, 等. 不同浓度NaCl溶液下典型铝/钛合金电偶腐蚀当量折算关系[J]. 航空学报, 2017, 38(3): 420450. CHEN Y L, WANG Z F, BIAN G X, et al. Equivalent conversion of galvanic corrosion of typical aluminum-titanium alloy in NaCl solution with different concentrations[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(3): 420450.

TG172.2; V252

1000-6893(2017)03-420450-09