GH4169合金航空叶片类零件楔横轧制坯工艺的研究

2017-11-17甘洪岩陈岩程明宋鸿武张士宏中国科学院金属研究所

文/甘洪岩,陈岩,程明,宋鸿武,张士宏·中国科学院金属研究所

GH4169合金航空叶片类零件楔横轧制坯工艺的研究

文/甘洪岩,陈岩,程明,宋鸿武,张士宏·中国科学院金属研究所

本文介绍了一种短流程可实现成形成性一体化控制的GH4169合金航空叶片类零件高效、高精密楔横轧制坯方法,其有助于实现叶片类零件短流程高效无余量精密塑性成形成性一体化制造。

背景介绍

镍基GH4169高温合金因具有优异的高温性能而被广泛应用于制造航空航天关键零部件。然而,GH4169合金制造零件的机械性能受成形后微观组织影响很大,晶粒尺寸主要依靠热成形工艺控制。目前GH4169合金叶片类零件制坯常采用热成形(热锻、热挤压)及机械加工方法。

普通热锻法效率低、精度难以保证,一般必须进行后续切削加工。一方面切削加工会严重降低加工效率和材料利用率,另一方面破坏了锻造流线和表层组织,改变了表面残余应力分布,导致锻件变形和疲劳性能严重降低,需要进一步校形、喷丸处理和光整加工。因此,国内外工业界不断寻求叶片类零件高效无余量精密塑性成形成性一体化制造技术——楔横轧制工艺。

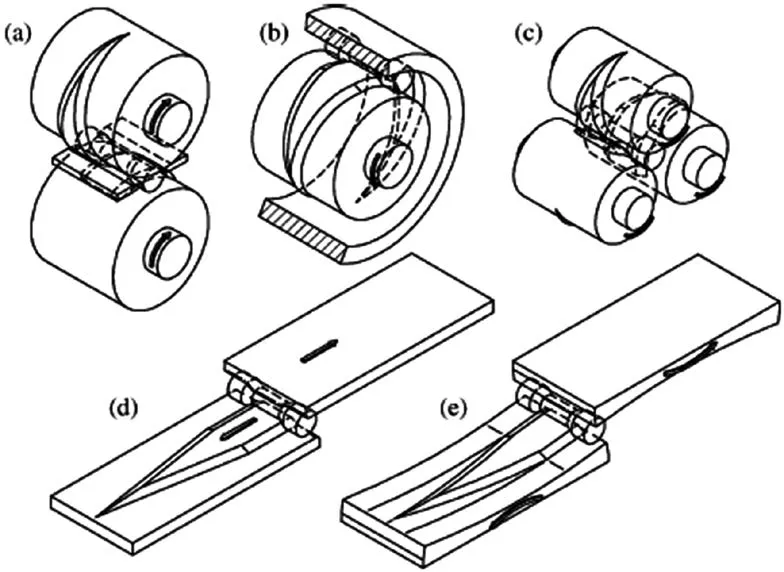

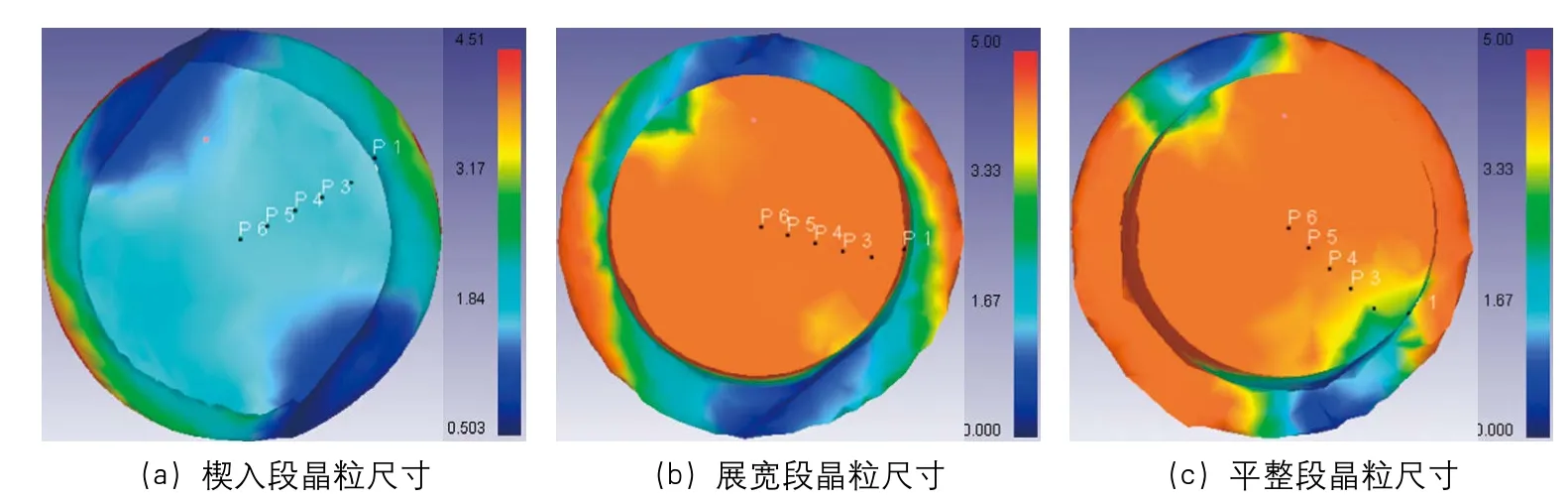

楔横轧指圆柱形坯料在两轧辊的模具间或在两平板模具之间发生连续局部变形,轧制零件形状和模具底部型槽形状一致的工艺技术。楔横轧技术是一种高效、近净成形的金属塑性成形工艺。加工时材料同时发生径向压缩变形和轴向延伸变形,能充分发挥金属材料的塑性潜力。与其他轧制成形相比,楔横轧可高效地加工出变截面零件,利用该工艺所轧制的产品具有较高的强度和耐磨性,适用于各种结构钢、工具钢、铜基、钛基、镍基和锆基等合金进行塑性加工。目前,楔横轧技术在世界范围内受到重视,主要用于汽车轴类件和工程机械轴类件的生产。目前楔横轧主要有以下几种形式(图1)。

GH4169合金航空叶片类零件制坯现状

目前,GH4169合金航空叶片类零件制坯加工制造方法主要有铸造法和多道次热锻法。铸造法由于其组织缺陷难以避免,在不能满足组织性能要求时一般需要采用塑性加工法。

其中利用航空材料超塑性特性提出的等温精密锻造成形技术已经成功应用于航空发动机涡轮盘、压气机叶片等航空复杂锻件精密成形。近年来等温精密锻造技术在国内航空制造领域发展较快,但远未达到大量推广应用的工业化技术水平,这主要是因为其模具由特殊材料制造,费用比普通模具高得多;且需要稳定均匀可控的模具加热系统;为防止工件和模具氧化,还需要额外的真空或惰性气体保护装置等。制造成本高、成形效率低成为限制该技术推广应用的重要瓶颈。

图1 楔横轧结构

近年来叶片冷辊锻技术在国内外受到了极大重视,取得了一定应用成果。然而,叶片传统冷辊轧技术由于模具和工艺设计复杂,主要采用试错法反复调试,工业界还需保留0.1~1mm的切削加工余量,难以达到无余量的精确成形成性一体化制造。

中科院金属研究所张士宏老师课题组在高温合金叶片传统冷辊锻技术基础上,创造性的提出了高温合金压气机叶片无余量冷辊轧精确成形工艺。该工艺无需后续的切削和喷丸工序,实现了高效短流程制造,材料利用率提高30%以上,加工效率提高近一倍,给航空发动机叶片及其复杂型面关键零件的成形成性一体化制造提供了新的思路。因此高效的精确制坯技术和无余量辊锻设计理论方法是推动航空叶片类复杂零件无余量高效精密成形的关键技术,对推动我国航空零件关键零部件的制造,提升航空零件成形成性一体化具有长远意义。

高温合金GH4169合金楔横轧制坯

目前,采用楔横轧制坯大都集中于汽车轴类件的加工中。由于航空零件性能要求高,大都采用高性能难成形材料如高温合金、钛合金等,但尚未采用楔横轧制坯方法。在高温合金航空叶片类零件楔横轧方面的研究也仅限于有限元分析,而且报道也较少。课题组结合在高温合金GH4169合金材料成形性能分析及塑性加工方面的优势,创造性的提出了高温合金压气机叶片无余量冷辊轧精确成形工艺,即楔横轧制坯-辊锻成形的高效成形方式。

首先,采用有限元仿真软件DEFORM对楔横轧全过程进行仿真模拟,轧制结果以图形化形式显示,便于对轧件在轧制过程中金属的流动规律、应力、应变状态进行分析,对模具的设计起到指导作用。通过楔横轧过程轧制不同位置及不同轧制阶段的温度场变化云图,分析楔横轧过程中轧件在同一横断面上不同位置的温度场变化趋势以及在不同轧制阶段轧件的温度场变化规律、不同位置不同轧制阶段等效应力、等效应变的变化规律以及不同轧制速度对楔横轧不同阶段等效应力的变化规律,为分析组织演变规律提供理论基础。

⑴有限元模拟模型建立。

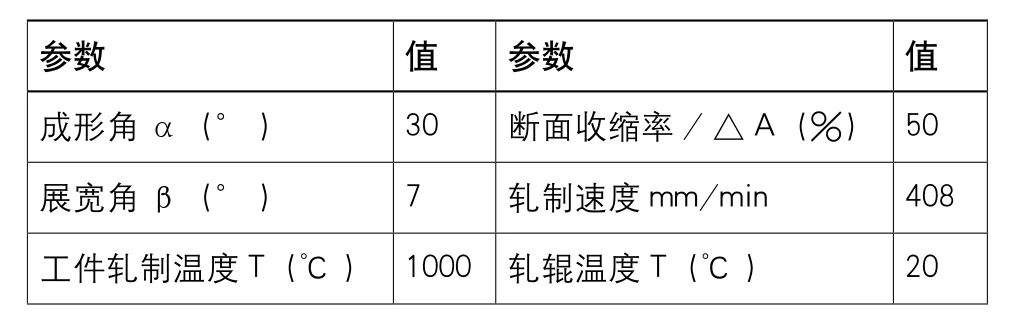

结合零件的结构特点、材料利用率、成形精度及成形效率等因素,采用板式楔横轧加工。模具设计的主要参数见表1。采用三维建模软件SolidWorks进行楔横轧模具建模并保存为STL文件格式。图2为有限元模拟采用的楔横轧模型。

表1 主要模具设计参数

图2 板式楔横轧模型

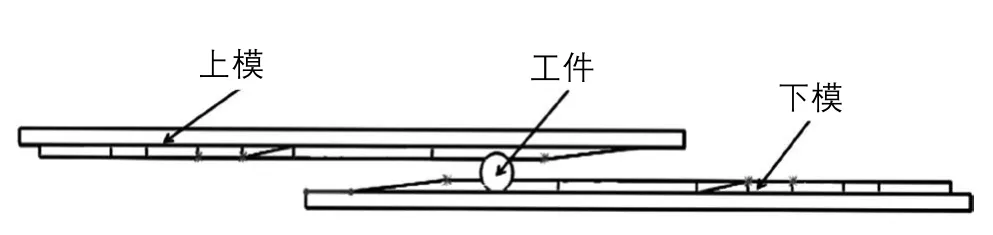

⑵楔横轧不同阶段动态再结晶体积分数、晶粒尺寸。

将固溶态高温合金GH4169的动态再结晶模型及晶粒尺寸模型应用FORTRAN语言写入DEFORM软件二次开发接口文件,应用表2所示的GH4169合金的动态再结晶模型得出楔横轧不同阶段动态再结晶体积分数分布图(图3)和晶粒尺寸图(图4)。从图3中可以看出,轧件动态再结晶体积分数由楔入段-展宽段-平整段逐渐增加,这是由于随着轧制过程的进行,轧件的等效应变由轧件表面向轧件心部逐渐增大,只有等效应变到达GH4169合金的开始发生动态再结晶的临界应变时才能发生动态再结晶。对应图4可以清晰的发现在发生动态再结晶位置晶粒尺寸得到明显的细化。从图3和图4分析中可以看出在展宽段后期和平整段,再结晶体积分数和晶粒尺寸并未发生明显变化。

楔横轧制坯件微观组织分析

⑴温度对楔横轧成形的影响。

试验中采用不同的热处理温度和热处理时间,分析热处理温度和热处理时间对楔横轧成形性的影响。热处理工艺如下:试验温度范围1100~1250℃,保温时间10~60min,不同的热处理工艺得到的轧制状态如图5所示:从轧制件情况看,GH4169合金的轧制温度及保温时间对楔横轧成形有较大影响。

⑵楔横轧件微观组织及第二相球化分析。

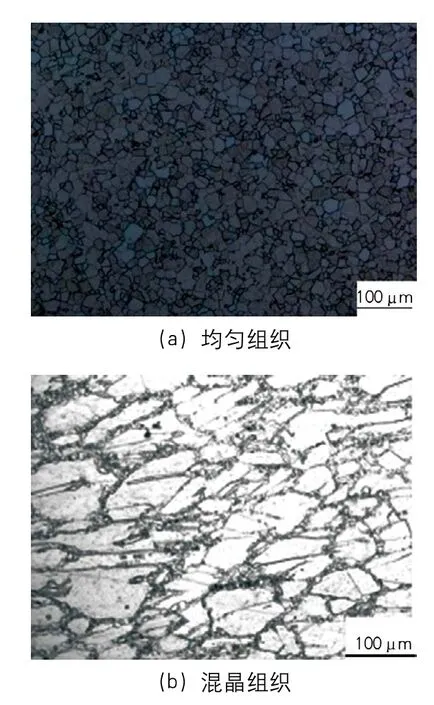

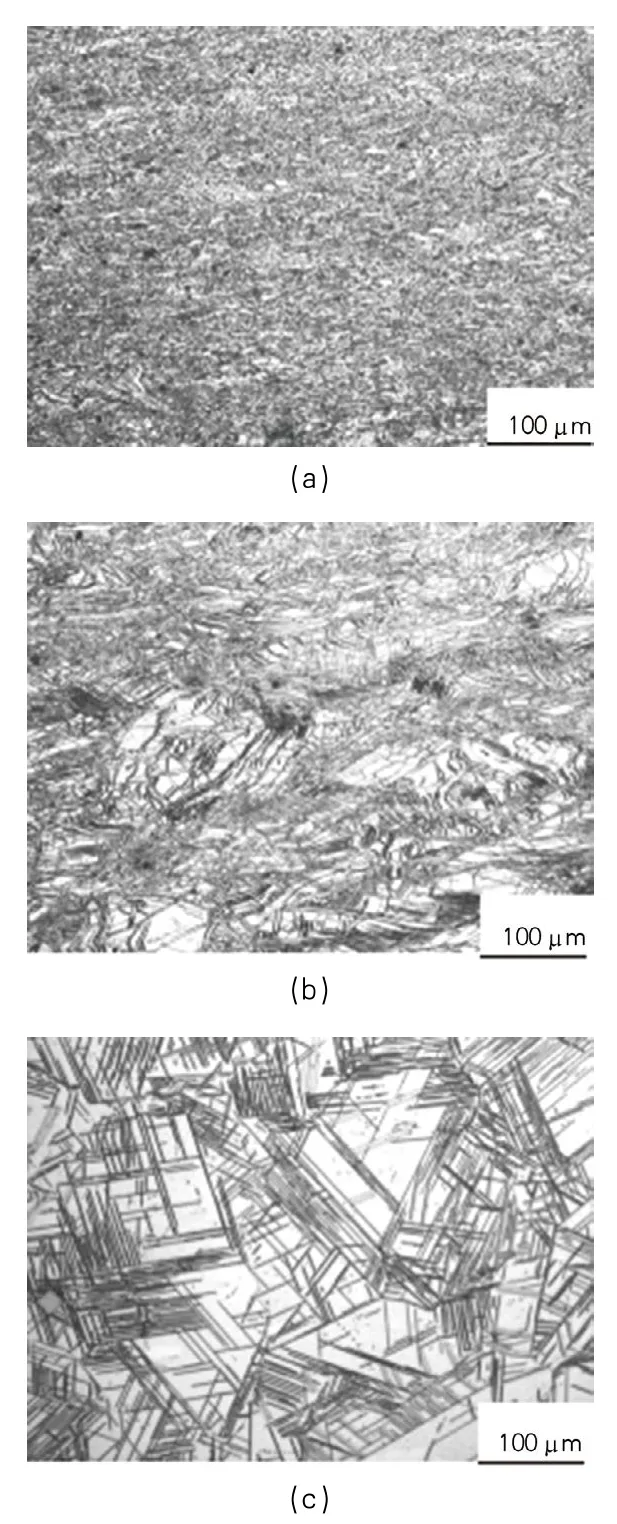

将高温合金GH4169楔横轧件沿轴向剖开,对不同工艺条件下楔横轧件的金相组织及第二相球化进行分析,楔横轧件的金相组织及δ相形貌如图6、图7所示,通过对不同工艺条件下组织形貌的分析得出楔横轧对GH4169高温合金组织演变的影响规律。从金相图中可以看出楔横轧件表面晶粒较心部晶粒细小,这是由于轧件表面变形量要大于轧件心部,轧件表面动态再结晶较心部充分。在工艺条件设置不佳时,容易出现混晶现象影响轧件的性能;第二相粒子δ相在楔横轧后会出现明显的“球化”现象,“球化”程度与楔横轧工艺条件及轧件径向不同位置有关,越靠近轧件表面δ相“球化”程度越大,在心部“球化”效果不明显。通过调整工艺参数可以实现整个轧件内部δ相完全“球化”。

表2 GH4169合金动态再结晶模型

图3 动态再结晶体积分数

图4 楔横轧各阶段晶粒尺寸

图5 不同热处理工艺下楔横轧成形件

图6 GH4169楔横轧金相组织

结束语

楔横轧具有高效、节材、易于实现成形成性一体化控制的技术优势。结合材料特性开发航空叶片类难变形材料复杂件的楔横轧制坯技术,加强难变形材料成形特性、楔横轧过程中的组织演变规律等的研究对航空叶片类零件楔横轧制坯应用具有重大意义。

图7 δ相演化规律

此外,楔横轧技术有望应用于高温合金材料的零件制坯工艺,并实现这种高效加工技术的工业化拓展。

甘洪岩,副研究员。主要研究楔横轧技术在高温合金成形成性一体化中的应用,拥有发明专利一项。