模锻压力机传动系故障分析处理探讨

2017-11-17张平平陕西法士特齿轮有限责任公司

文/张平平·陕西法士特齿轮有限责任公司

模锻压力机传动系故障分析处理探讨

文/张平平·陕西法士特齿轮有限责任公司

热模锻压力机在锻造行业使用比较普遍,其承载力大、工作台面宽、生产的锻件精度高,特别适合要求多工位锻造的锻件。但是热模锻压力机传动系部件存在大、重、拆卸不便等特点。本文着重探讨热模锻压力机的传动系故障,介绍如何判断与维护。并列举案例对于传动轴及大小齿轮的修复提出自己独到见解。

背景介绍

热模锻压力机结构图如图1所示:采用二级传动结构,电机8带动小皮带轮,大皮带轮7和传动齿轮11分布在传动轴9两侧,传动轴9支撑在轴承10上,通过传动齿轮11将力传递到曲轴和滑块上,利用离合器12和制动器5来实现曲轴和滑块的运动和停止。

图1 热模锻压力机机构图

本公司2500t压力机采用类似结构的二级传动,曾经生产时突然出现压力机变频器工作过载故障。工作时主电机功率为160kW,压力机大齿轮空转时电流100A左右,压力机带载工作时瞬间电流大于700A,从如下几个方面对压力机进行检查,并对设备进行成功修复。

平衡缸

平衡缸有如下作用:⑴平衡滑块和模具的重量。在滑块向上回程时, 使传动系工作平稳,减少飞轮能量消耗;⑵加速飞轮转速恢复,促使飞轮动能更有效的发挥作用;⑶防止工作时压力机连杆轴瓦同曲轴发生冲击;⑷防止滑块在上死点时制动器失效,防止滑块在回程时离合器失效以及连杆断裂时滑块脱落对人员造成伤害;⑸平衡缸始终有一个向上的力,用来消除机械机构的间隙。

对平衡缸机构进行检查:⑴调整平衡缸的压缩空气压力4~6bar,用“寸动”行程规范使制动器脱开,这时观察滑块动作。如果滑块下落,说明平衡器气压偏低;如果滑块静止不动或非常缓慢地上升,说明气压调整正确;如果滑块上升较快,说明气压偏高。⑵检查平衡缸有无漏气。

离合器和制动器

根据压力机的工作特点,当压力机运行时,制动器要先工作脱开,然后离合器才工作。如果制动器偶尔没有脱开也会出现瞬间电流过大等现象。检查凸轮开关的触点及各个接触器没有发现线路虚接及触点粘点接触不好等现象;检查双联安全阀工作正常,制动器处接近开关检测正常,说明制动器工作正常。

温度检测

传动轴9上的支撑轴承10温度监控没有发现异常。轴承温升20度后比较稳定。曲轴轴承6和连杆铜瓦温度都没有超过60度,未发现异常。

大齿轮停车检查

手动盘车传动轴皮带轮感觉很轻,不沉重。盘车离合器大齿轮也很轻,说明轴承滚珠没有咬死现象发生。测试电机断开电源后,大齿轮由正常运转到转速为0时时间太短,有时候不到1分钟就立刻停止转动。很明显传动系工作异常,继续拆检护罩,发现有如下问题点:

⑴小齿轮外侧有4个齿破裂,大齿轮与小齿轮的同侧部位已经有裂纹出现。如图2所示。

图2 齿轮裂纹图

⑵手动盘车大齿轮可以发现大齿轮孔跟轴承外圈存在相对转动。

⑶传动轴靠近齿轮侧的轴承内孔磨损比较严重,最大间隙达到1.2mm。且两处轴承内孔都是靠近齿轮方向的磨损量大于另一侧,比较明显。

原因分析:传动轴轴承的内孔同轴长时间使用后,出现相对转动,导致轴径磨损加剧,轴径磨损图如图3所示。设备运转时,小齿轮的跳动较大,导致大齿轮和小齿轮啮合时产生偏载,将小齿轮外侧的齿挤断。大齿轮出现裂纹,裂纹出现在齿根部,沿齿宽方向长度70~80mm,齿根方向深度20mm左右。

图3 轴径磨损图

处理方法

⑴小齿轮已经没有修复价值,准备新件。

⑵传动轴轴承全部换新。

⑶大齿轮由于齿面较宽,裂纹出现在一侧,齿数为142,发生裂纹的数量大于等于100个,裂纹集中出现在齿根部位,其中出现裂纹沿齿宽方向长度70~80mm,齿根方向深度20mm左右的齿数量大于50个,有向齿顶方向发展的趋势。由于齿面宽360mm,裂纹发生在一端齿根部位,其长度为80mm,焊接修复价值较大,可采用焊接处理。

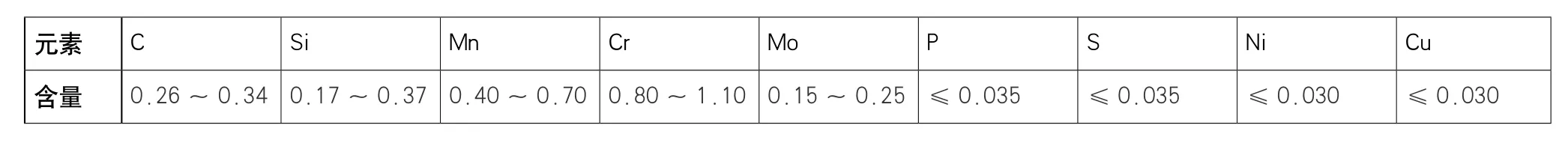

采样大齿轮对材料进行化验,确定材料为30CrMo,其化学成分如表1所示。

修复工艺如下:

1)磁粉探伤检查裂纹,确定裂纹位置。并用碳弧气刨打开,直到裂纹消失为止,清渣处理。

2)选用CHE858焊条,焊前焊条需350~400℃烘焙一小时,随烘随用。

3)焊前大齿轮整体预热200℃左右,焊接时,每层焊完,用电铲对焊接部位敲击,去除应力。焊后整体放入地坑炉中500℃保温6小时,消除应力。

4)修复完毕后,对焊接部位进行探伤。

5)检查齿轮变形情况,用齿形样板进行检查,并对变形部位进行打磨。

表1 大齿轮材料化学成分(%)

⑷大齿轮修复后,根据机加工后的孔尺寸配非标轴承。

⑸传动轴的修复。一般的轴、轴承支撑部位磨损,可采用几种方案进行处理:1)将磨损部位尺寸加工掉后,配非标轴承。2)在磨损的部位,采用过盈配合镶套处理,配标准轴承。3)修复磨损部位到正常尺寸,配标准轴承。根据轴的结构特点,本次修复采用第3种修复方案。刷镀,焊接等手段都可以对磨损部位进行修复。但是焊接修复后,有以下问题:①轴的变形量无法控制。②容易在台阶部位产生应力,长时间使用后有疲劳断裂风险。图4是我们的4000t传动轴进行焊接修复后,使用时间1年在台阶部位发生断裂图。根据以上情况,本次维修优先选用刷镀或冷焊的修复方案。

图4 台阶部位断裂图

刷镀和冷焊进行比较,刷镀工艺步骤:⑴机械预处理,目的是对长期使用后磨损的部位进行处理,包括去除掉剥落层、高点、锈蚀等。尽量使磨损部位平整,这样刷镀时不会出现凹点刷镀不上的情况,优先使用机床进行加工处理,其次是电动工具。⑵零件表面电化学处理,目的是去除零件表面的油污和氧化物。⑶刷过渡层,目的是改善轴同工作镀层的结合强度和稳定性,可刷红铜打底。⑷刷工作层,工作层位于打底层之上,通常和打底层交替进行。⑸进行机加工磨到实际尺寸,刷镀后不能用车刀对刷镀部位进行机加工,可能会使刷镀的区域成片脱落。

冷焊工艺步骤:⑴机械预处理。⑵零件表面清理。⑶焊接,根据磨损部位大小,裁好焊材的尺寸,用焊笔进行表面焊接,焊笔一般在焊材上滚动。⑷进行机加工,对焊接部位进行车削或磨削。由于轴的磨损量较大,个别部位磨损量大于1mm,且本厂的车床不带磨头,最终采用冷焊修复方案(图5)。

图5 冷焊修复方案

安装调试

⑴ 轴承热装温度不超过100℃,采用油浴加热,温度均匀。

⑵ 轴承10安装就位后,调试传动轴9,检查转动是否轻松,如果较费劲,检查端盖是否安装合适到位。

⑶大齿轮安装完毕后检查大小齿轮的啮合情况,将红丹粉涂在接触面,手动盘车,进行检查。

⑷电机启动时首先采用慢速转动,进行跑合。再采用快速转动跑合。最初电流最大值偶尔超过120A,经过跑合稳定后,变频器频率50Hz时,电流可控制在85A左右。经过几天跑合后电机关闭时,大齿轮自由转动的时间最大可达到5分钟以上。

⑸设备点动运行后,再自动运行。自动运行时,变频器频率50Hz,滑块向下运动到下死点时,电流由550A左右降到100A左右;滑块运动到上死点时,电流又升到500A左右,且锻件打到终锻时,感觉有对击的声音。变频器偶尔过载跳闸,瞬时电流达到730A,经检查发现平衡缸的气压表指针在4bar左右不停的晃动,左右摆幅在1bar以上,检查发现平衡缸上的安全阀松动,存在漏气现象,紧固后压力稳定不晃动。测试压力机工作时电流由450A降到85A左右,没出现滑块上升时电流上升现象。

结束语

热模锻压力机传动系比较简单,但是压力机部件具有大、重、拆卸不便等特点,决定了压力机传动系故障的判断方法和维修方案必须准确可靠,本文给出了压力机传动系故障的判断方法和修复方案,希望可以给同行一些参考。

张平平,锻造车间技术员,工程师。主要从事设备的管理,维修保养及设备TPM推进工作。参与完成俄罗斯2500t自动生产线,德国米勒·万家顿3500t自动生产线项目建设和维护。其中3500t生产线改善分别获得公司级二等奖和三等奖各一次。