海上天然气除重烃方案比选

2017-11-17,,,,,

, , , , ,

(1.中海石油(中国)有限公司天津分公司 渤海石油研究院,天津300452;2.中海石油(中国)有限公司蓬勃作业公司,天津300452)

海上天然气除重烃方案比选

朱梦影1,程涛2,唐宁依1,郝铭1,钱欣1,刘爱明1

(1.中海石油(中国)有限公司天津分公司渤海石油研究院,天津300452;2.中海石油(中国)有限公司蓬勃作业公司,天津300452)

为设计渤海某油田的除重烃流程,对渤海地区现有的天然气处理系统进行适用性分析,对2种低温分离法、膜分离技术以及活性炭吸附技术进行比选分析。研究发现:满足设计要求的低温分离法工艺成熟,但该流程比较复杂、设备多、占地大,不适合海上平台使用;膜分离技术设备简单,操作费用低,推荐使用。

重烃;低温分离;膜分离技术;活性炭吸附技术

0 引 言

渤海某油田开发项目前期研究中,根据油田自身伴生气量大的特点,电站选用三燃料往复式发电机组,该机组具有燃料适应性强、可以最大限度地利用伴生气、减少原油消耗、节能减排、海洋油气平台推广前景广阔等特点。但三燃料往复机组对气质有明确要求,重烃含量不能太高,根据此油田伴生气气质特点需要设计一套除重烃的工艺来满足发电机组用气要求。

天然气脱除重烃方法主要有低温分离技术、吸附分离、膜分离、超音速分离等方法。低温分离技术是应用较为广泛的天然气脱重烃方法,这类方法能耗较高,在海上平台较少使用.吸附法分离技术需要2个或2个以上的吸附塔切换操作,在处理量较大的情况下,设备体积庞大,投资大,操作费用高,且吸附剂在使用中会产生机械性破坏,使用寿命短,需要经常更换。天然气膜分离法脱重烃工艺是近年来发展起来的天然气“净化”技术,是当代最具代表性的高新技术之一,它与固体催化转化技术相结合,既克服了传统工艺分离性差的不足,又使集成工艺的优势得到充分发挥,具有显著的技术优势和经济竞争力。

对于除重烃,渤海自营区域并无先例,而且海上液烃处理工艺也较少有,这就造成对于此方面研究难度增大,可参考资料较少。本项目位于海洋平台上,受位置所限,要求装置尽可能简单可靠实用,给方案选择带来了一定限制。在经过现场调研以及查阅资料之后,设计除重烃方案,并对不同方案进行分析比较,从而解决项目中的实际问题。

1 气质要求

根据三燃料往复机组厂家的要求,机组用气中甲烷数(Methane Number, MN)需达到80。项目目标气质MN为51.1,MN值太低,不满足机组要求。然而,MN为80时,气质要求为:丙烷降低至1%左右,丁烷基本除干净。根据该要求对现有几个方案进行比选。

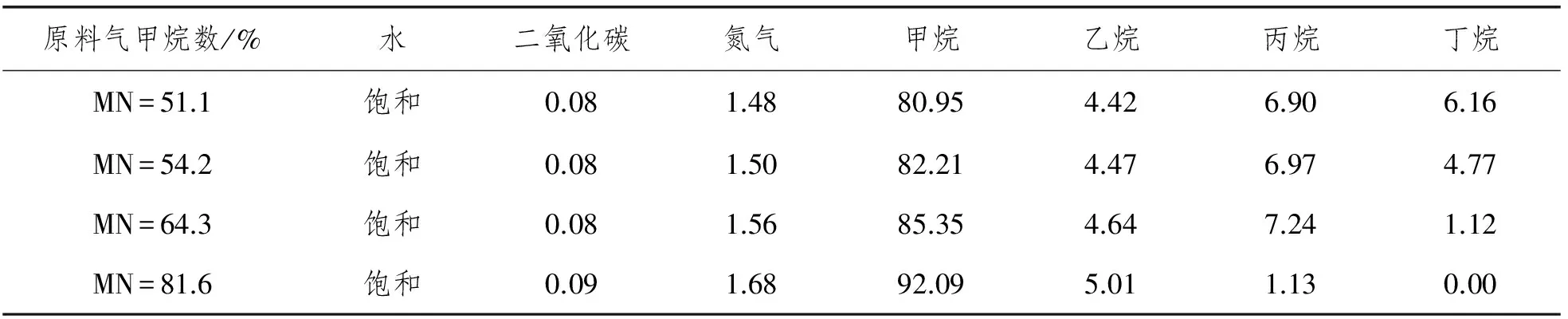

表1 不同MN值原料气组成

2 除重烃方案比选

2.1“蓬勃号”FPSO天然气处理系统适用性分析

“蓬勃号”FPSO拥有渤海区域唯一针对三燃料透平发电机用气设计的天然气处理系统,该系统目的是对增压后的天然气进行脱水、脱重烃,使其满足FPSO三燃料透平发电机、CPC索拉发电机等设备的用气要求,对除重烃流程有一定指导意义。

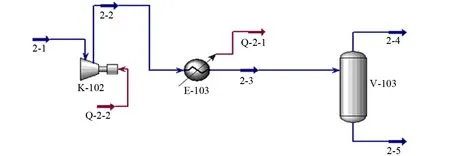

天然气处理系统流程如图1所示,可以看出:来自出口分液罐出来的天然气(约5 000 kPa,35 ℃)分成2股,分别进入气液换热器和气气换热器与处理系统处理的凝析油/天然气换热降温;然后又合成一股进入天然气冷冻器,冷却降温至-2 ℃;之后进入气液换分离器,分离之后气相经气气换热器去往燃料气用户,而液相进入液液分离器继续分离,轻液相凝析油经气液换热器进入液烃回收系统,较重液相乙二醇富液进入乙二醇再生系统。

图1 “蓬勃号”FPSO露点控制系统HYSYS模拟

将项目天然气组分和工况代入“蓬勃号”天然气处理系统流程中,利用HYSYS软件进行模拟计算,结果见表2。

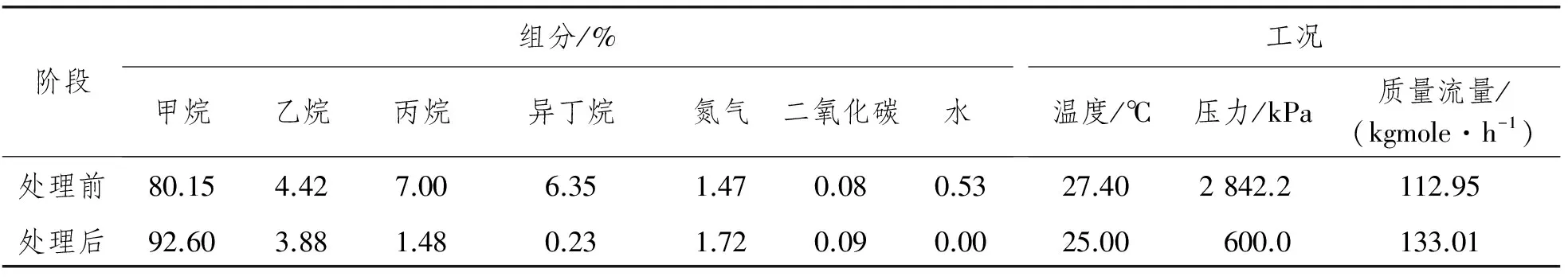

表2 项目天然气处理前后组分 %

由表1可知:丙烷含量由处理之前7%降至5.23%,异丁烷含量由处理之前6.35%降至3.41%,含水量由处理前0.53%降至0.01%,但重烃含量仍偏高,不满足往复式三燃料发电机组用气要求。

2.2低温分离法

该方案基于低温分离法除重烃,工艺流程分为A和B 2种。

2.2.1 流程A

流程A如图2所示,可以看出:饱和含水的待处理天然气增压至1 000 kPa后,通过公用冷媒冷却至40 ℃,经过分离器除掉液相之后进入分子筛脱水;然后进入二级压缩机增压至2 100 kPa,接着冷却至40 ℃,再进入分离器去液相;之后进入冷箱,使用节流降温的天然气降温至0 ℃;再进入冷箱降温至-10 ℃;进入吸收塔除重烃,吸收塔处理后的天然气经减压阀减压至800 kPa,温度降为-20℃左右,在冷箱为待处理的天然气提供冷源,待升温至25 ℃左右后输出。

图2 A流程HYSYS模拟

通过HYSYS模拟计算发现:处理之后丙烷含量仍有4.84%,不满足往复式三燃料发电机组的用气要求。

2.2.2 流程B

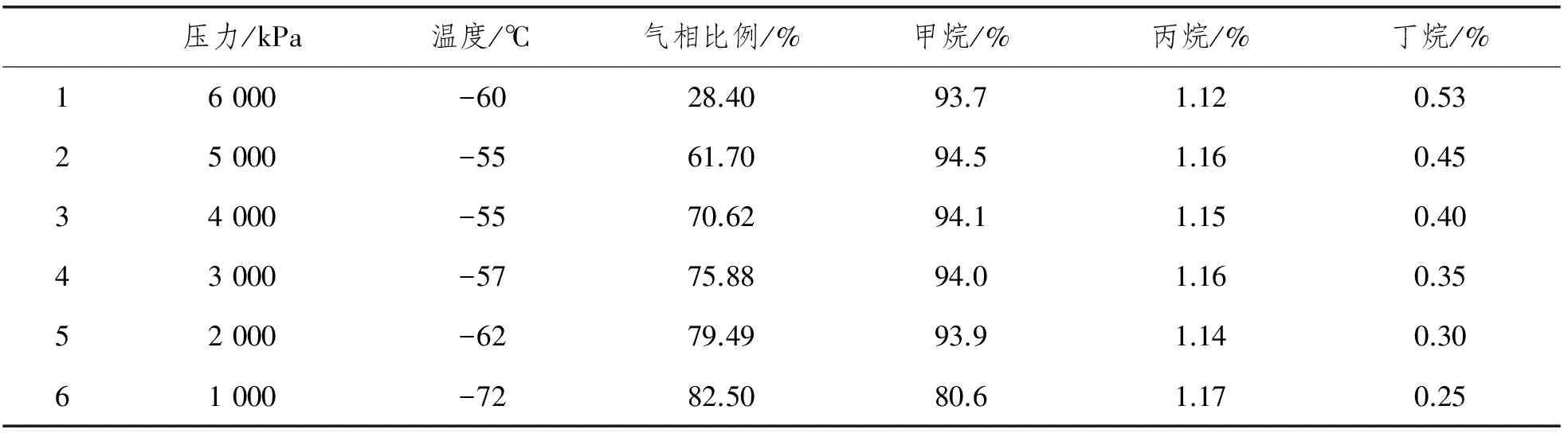

(1) 参数确定。低温分离法中,分离压力和温度是低温分离工艺的重要参数,根据这一结果,使用冷却器和压缩机将目标气体的工况提升至不同工况下,研究达到目标贫气时所需的温度和压力。图3为确定极限条件的压力、温度建立的简易流程,低温分离法极限条件见表3。

图3 简易流程

压力/kPa温度/℃气相比例/%甲烷/%丙烷/%丁烷/%16000-6028.4093.71.120.5325000-5561.7094.51.160.4534000-5570.6294.11.150.4043000-5775.8894.01.160.3552000-6279.4993.91.140.3061000-7282.5080.61.170.25

处理前的气质以及极限气质要求的相包线如图4所示,只有工况达到冷疑分离法极限条件曲线左边的区域内时,才能得到合格的天然气。

图4 低温分离法极限条件图

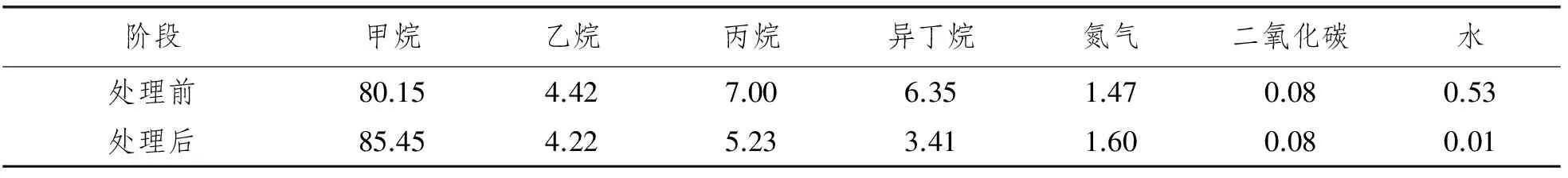

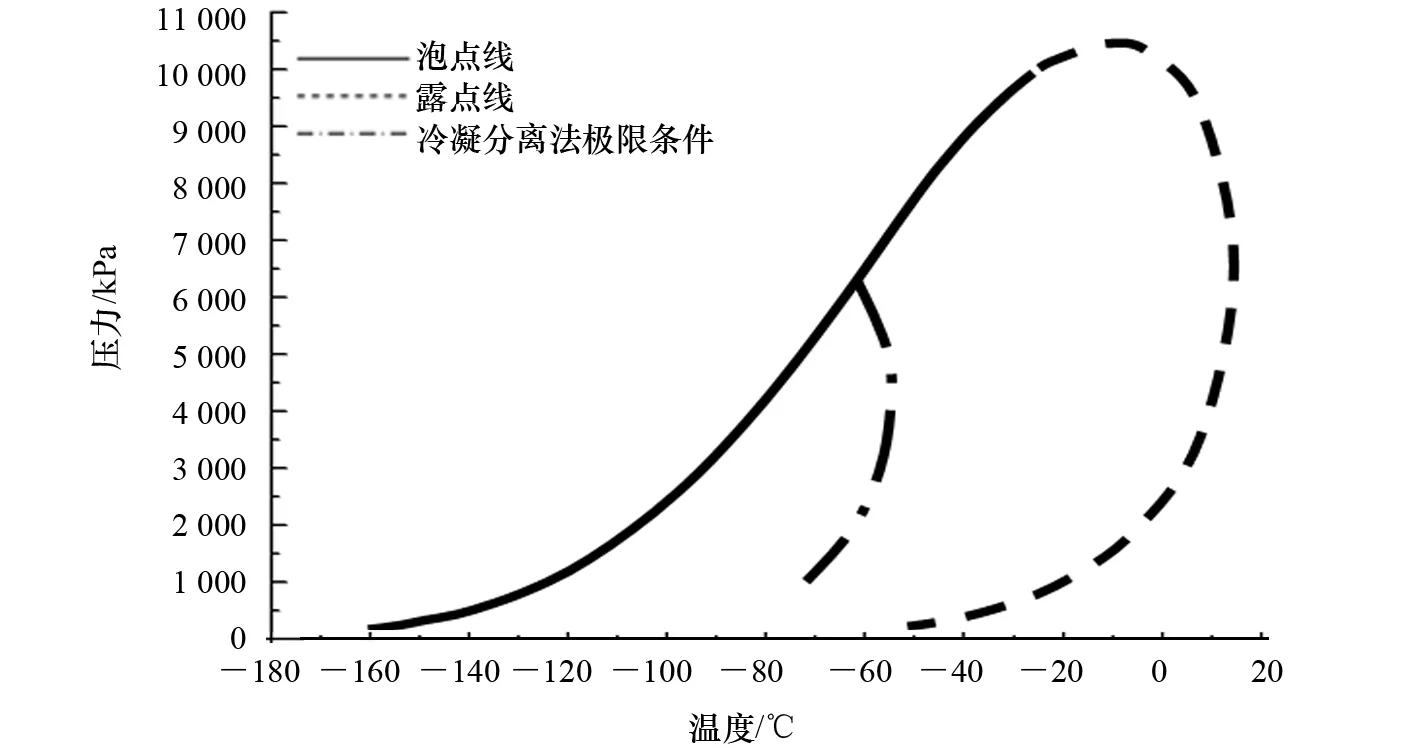

(2) 新流程建立。根据表3可知,要达到分离效果,温度需在-55℃以下,但此时单纯的冷剂制冷法已无法满足,必须使用混合制冷法。利用HYSYS软件建立低温分离流程,如图5所示。

图5 低温分离流程

首先对原料气进行压缩,进气压力为600 kPa。由表3可知:要达到气质要求,压力需达到4 000 kPa左右,设置两级压缩,每级压缩设置冷却器和分液罐;分离之前采用处理之后的低温气相和液相对预处理的天然气预冷,可合理利用能源;由于气量不大,不选用乙二醇等脱水工艺,而利用分子筛脱水;利用丙烷为气体制冷,使其达到-37℃左右,再进行冷箱换热,利用处理之后的高压气相和液相膨胀或节流之后的低温流体(-70℃左右)为处理天然气降温,使其达到设置温度(根据表3进行设定);低温分离之后的液相经T-J阀节流和2次冷箱升温之后进入二级入口分液罐(因为压力等级相似所以不进入一级入口分液罐)、气相经膨胀机膨胀之后也经过2次冷箱升温,再利用膨胀做功压缩之后供给燃料气用户。

(3) 效果分析。对图5的低温分离流程模型进行计算,处理前后天然气组分工况见表4。

表4 低温分离法处理效果

由表4可知:分离之后的天然气满足要求,但是该流程比较复杂、设备多、占地大,需要做详细的经济性分析研究。

2.3新技术适用性分析

除了传统工艺方法外,也出现了一些新型技术:膜分离处理技术及活性炭吸附技术。

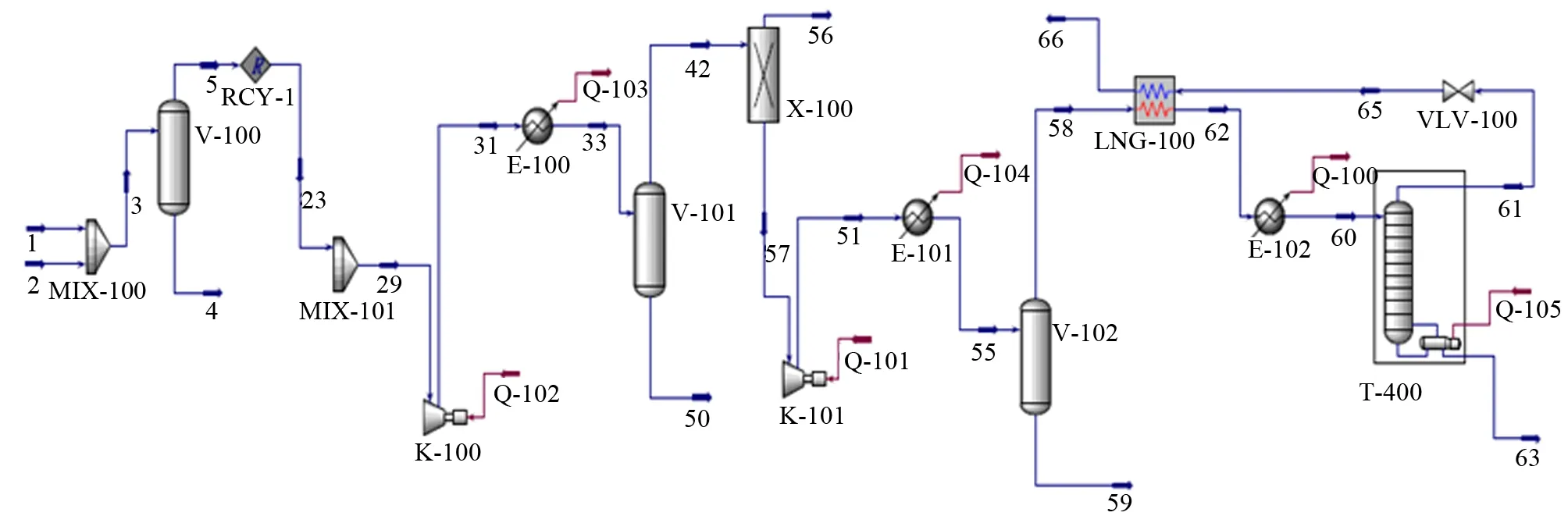

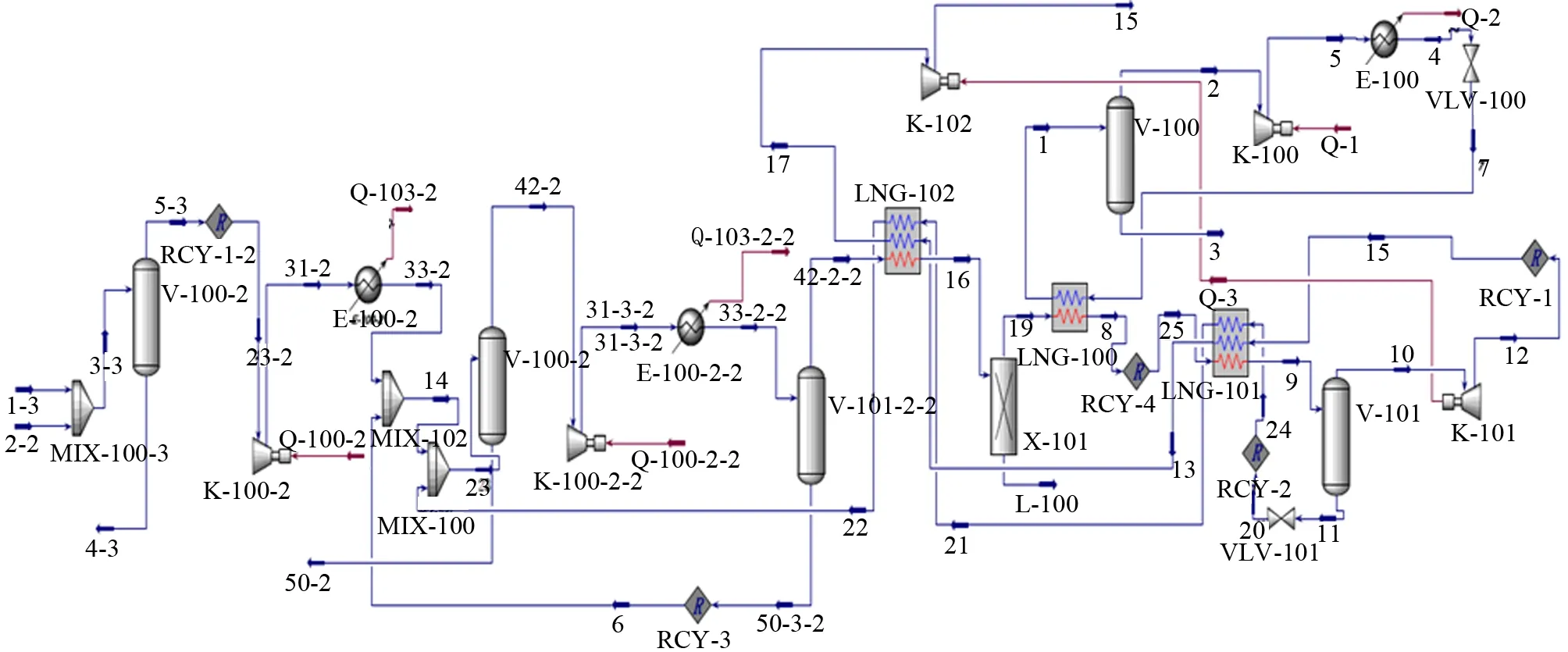

2.3.1 膜分离技术

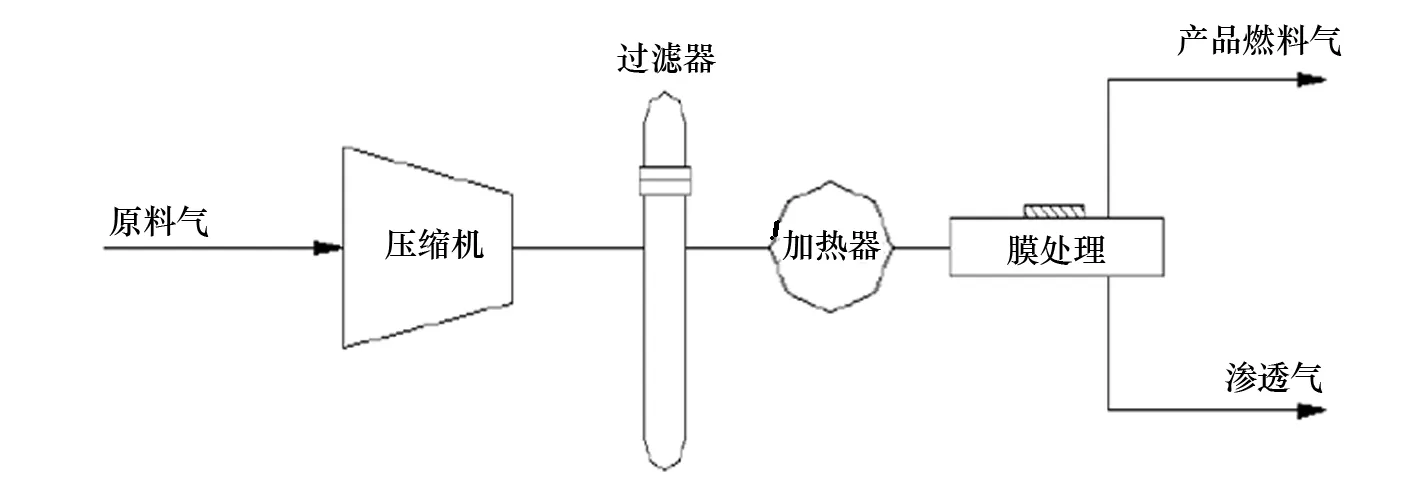

系统在一定渗透推动力(压差)的作用下,天然气通过高分子膜的速率不同(乙烷以上烃类渗透速率比甲烷快),因此将天然气的混合物通过膜分离器,可以达到把甲烷与其他烃类气体分离的目的[1]。天然气气体压力为2.0 MPa,首先经过过滤系统,排除掉来气中的油、水和固体颗粒(过滤精度达到0.01 μm)后,进入加热器。加热器的作用是为了防止原料气体在后续膜分离过程中会产生冷凝,一般加热到比原料气体温度高5 ℃~10 ℃后(本文初步考虑加热到45 ℃~55 ℃),进入膜分离系统。膜分离系统对进气进行分离,一部分甲烷值低的气体(渗透气)排放,另外一部分甲烷值高的气体(渗余气,甲烷值达到81.6,气量为3 192 NM3/h)作为燃料气送往用户。膜分离流程如图6所示。计算结果见表4。

图6 膜分离方案示意图

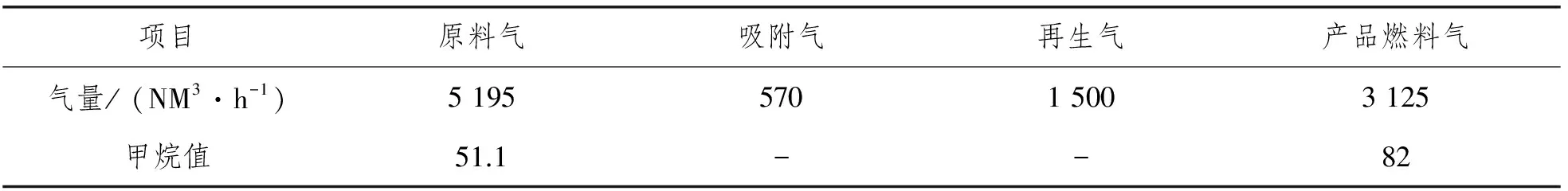

项目原料气渗透气产品燃料气气量/(NM3·h-1)520020083192甲烷值51.1-81.6

2.3.2 活性炭吸附技术

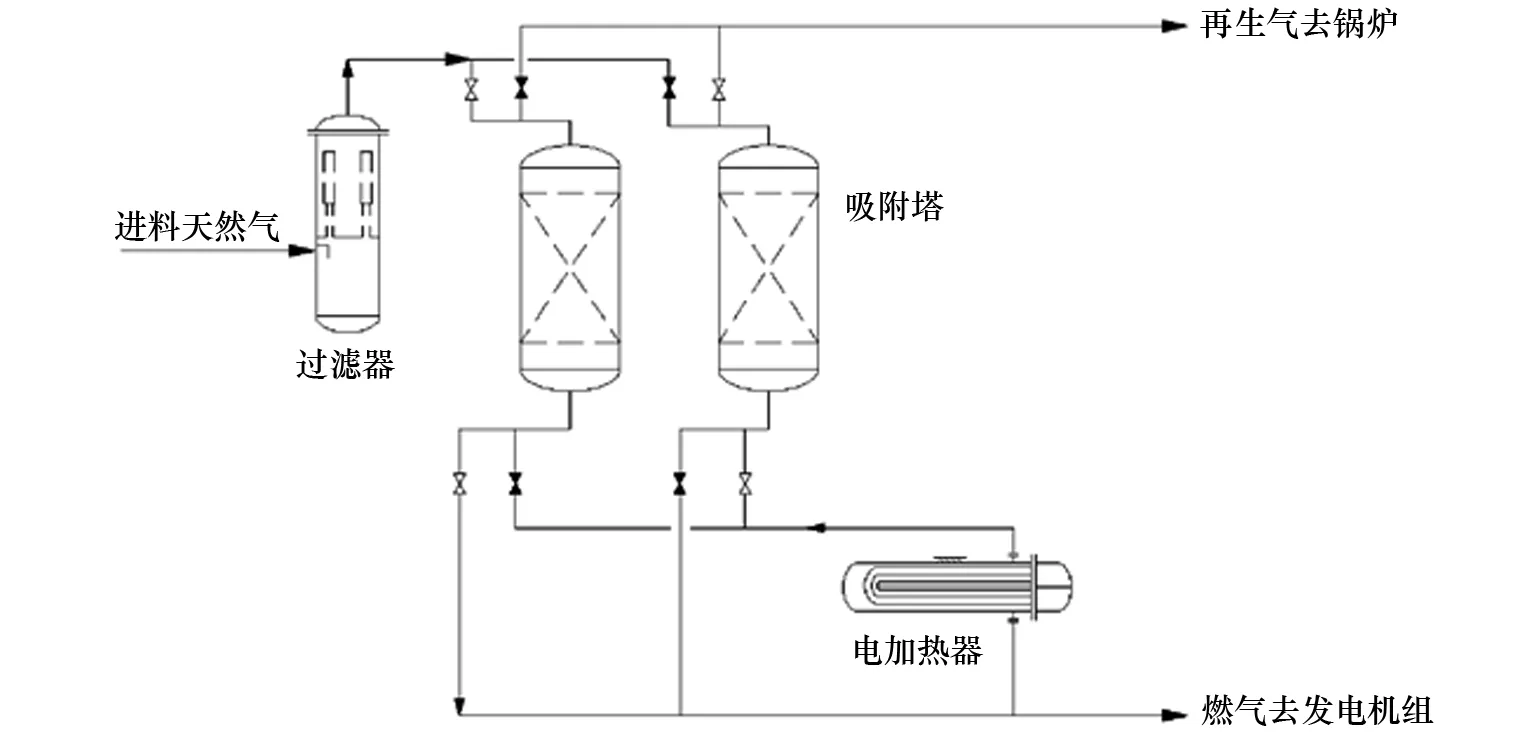

活性炭除重烃部分[2]由进口过滤器、吸附塔、脱重烃再生气加热器和脱重烃粉尘过滤器组成。2台吸附塔采用等压变温吸附工艺,吸附和再生过程交替进行,再生过程分为加热和冷却2个步骤[3]。

天然气通过进口过滤器后直接进吸附塔A进行吸附脱重烃,吸附周期时间为2 h[4]。脱烃后的干气分为2部分:一部分进入脱重烃粉尘过滤器过滤填料粉尘后去往燃气发电机组;一部分进入热油加热炉,加热后进入吸附塔B进行加热再生,将塔内吸附的重烃解吸出来,从塔顶出来的再生气用作海上平台锅炉的燃料气,再生一段时间后,再生气不再加热,而是常温进入吸附塔B,对吸附塔进行冷吹[5],使吸附塔达到常温,以便切换成吸附状态。活性炭吸附流程如图7所示。

图7 活性炭吸附方案示意图

项目原料气吸附气再生气产品燃料气气量/(NM3·h-1)519557015003125甲烷值51.1--82

2.3.3 结果分析

通过对膜分离技术和活性炭吸附技术的分析发现:2种方案均能满足气质要求。膜分离技术的特点是设备简单、投资少、操作安全可靠简便、产品质量高,脱烃过程中不会带有其他杂质,分子筛使用寿命长,适合进料物流流量小的工况,辽河油田某重烃回收项目曾使用该方法;与常见的吸附法类似,活性炭吸附的主要缺点是需要2个或2个以上的吸附塔切换操作,操作费用高;吸附剂再生能耗较高,且吸附剂在使用中会产生机械性破坏,使用寿命短,需要经常更换。

3 结论

对比“蓬勃号”FPSO天然气处理方法、2种不同流程的低温分离法、膜分离技术和活性炭吸附技术法等5种方法,发现:低温分离法工艺成熟,但该流程比较复杂,具有设备多、占地大的特点,不适合海上平台使用。膜分离技术设备简单,操作费用低,推荐使用。根据厂家提供的参数,压差越高,使用的膜组件越少、分离效果越好,温度越低,分离效果越好。因此,推荐膜分离技术作为此项目的除重烃方案进行研究,可尝试在海上进行应用推广。

[1] 韩玲,李莉.膜分离技术在轻烃生产中的应用[J]. 山东工业技术,2015(18):5.

[2] 张家铎.东北地区车用压缩天然气脱水脱硫研究[D].黑龙江:东北师范大学,2009.

[3] 焦玉雪,吴峰.利用变压吸附(PSA)技术从焦炉煤气中制取氢气的工艺探讨[C]//苏、鲁、皖、赣、冀五省金属学会第十五届焦化学术年会,2010.

[4] 石少敏,万新,丛延刚.边远气井小型橇装脱烃工艺研究[C]//中国油气田地面工程技术交流大会,2013.

[5] 李彩云.天然气处理厂脱重烃系统工艺优化[D].四川:西安石油大学,2015.

SchemeComparisonandSelectionofHeavierHydrocarbonRemovingforOffshoreGas

ZHU Mengying1, CHENG Tao2, TANG Ningyi1, HAO Ming1,QIAN Xin1, LIU Aiming1

(1.Bohai Oil Research Institute,Tianjin Branch of CNOOC Ltd.,Tianjin 300452,China;2.Pengbo Operation Company of CNOOC Ltd.,Tianjin 300452,China;)

In order to design the scheme of heavier hydrocarbon removing for a Bohai oilfield, the existing natural gas processing system applicability on the Bohai region is analyzed and the scheme comparison and selection is made on the two kinds of low temperature separation, membrane separation technology, and the analysis of the technologies of activated carbon adsorption. The study found that the design requirements of low temperature separation technology mature are met, but the process is more complex, more equipment, covering an large area, which is not suitable for offshore platform, membrane separation technology is of simple and low operation cost,which is recommended to use.

heavy hydrocarbon; methane values; membrane separation technology; activated carbon adsorption technology

TE54

A

2016-10-21

朱梦影(1990-),女,助理工艺工程师

1001-4500(2017)05-0068-06