硅酸钙板成型机成型筒结构优化与分析

2017-11-17赖玉活张南媚李志敏

赖玉活,张南媚,李 健,李志敏

(1.广西科技大学 机械工程学院,广西 柳州545006; 2.广西科技大学 鹿山学院,广西 柳州545000)

国家科技部中小企业技术创新基金资助项目(13C26214504836)

赖玉活(1966—),男,高级工程师.E-mail:laiyuhuo@126.com

硅酸钙板成型机成型筒结构优化与分析

赖玉活1,2,张南媚1,李 健1,李志敏2

(1.广西科技大学 机械工程学院,广西 柳州545006; 2.广西科技大学 鹿山学院,广西 柳州545000)

针对在实际生产中硅酸钙板成型机成型筒主轴断裂后需更换成套成型筒设备这一缺陷,引入锥套结构对原有成型筒主轴与筒体的装配形式进行了优化改进.对改进后结构进行受力分析,计算了此锥套结构的承载能力,并对其强度进行了校验.通过理论计算表明,此结构满足生产中可靠性要求.目前,此新型成型筒已应用于实际工业生产中,效果显著.

成型筒; 优化设计; 锥套; 受力计算; 可靠性

硅酸钙板成型机作为生产硅酸钙板中重要的成型设备,它是通过成型机上的成型筒与主动胸辊之间的挤压作用将脱水后的浆料压实成为一定厚度的坯料,既要承受挤压力也要传递转矩.在实际生产中我们发现,现有成型筒轴与滚筒焊接处易发生断裂,而轴断裂后需更换整套成型筒,这极大地增加了生产成本,成为企业亟待解决的难题.因此,急需设计一种新的结构来解决这一问题.

1 硅酸钙板成型机成型筒的工作原理

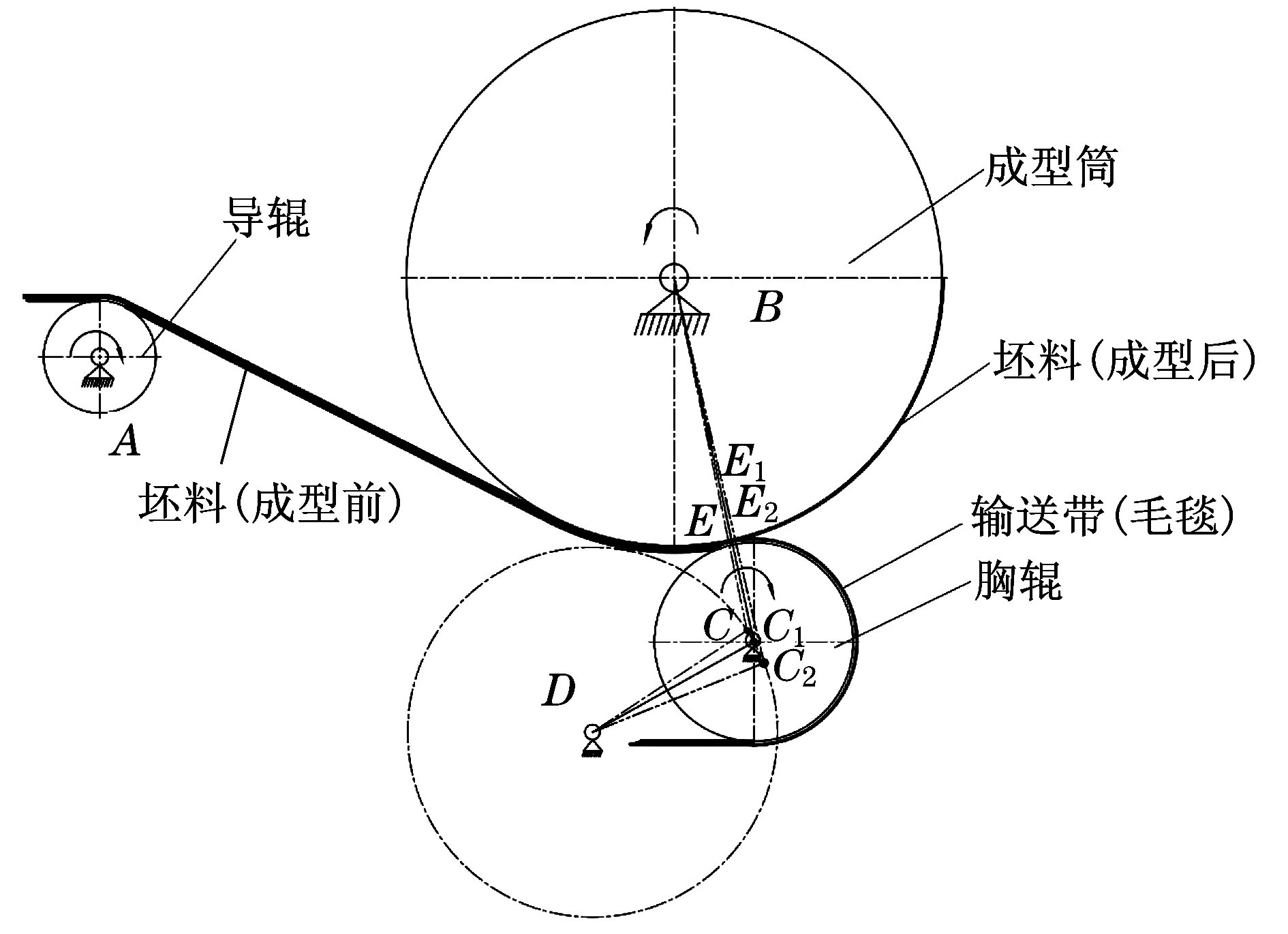

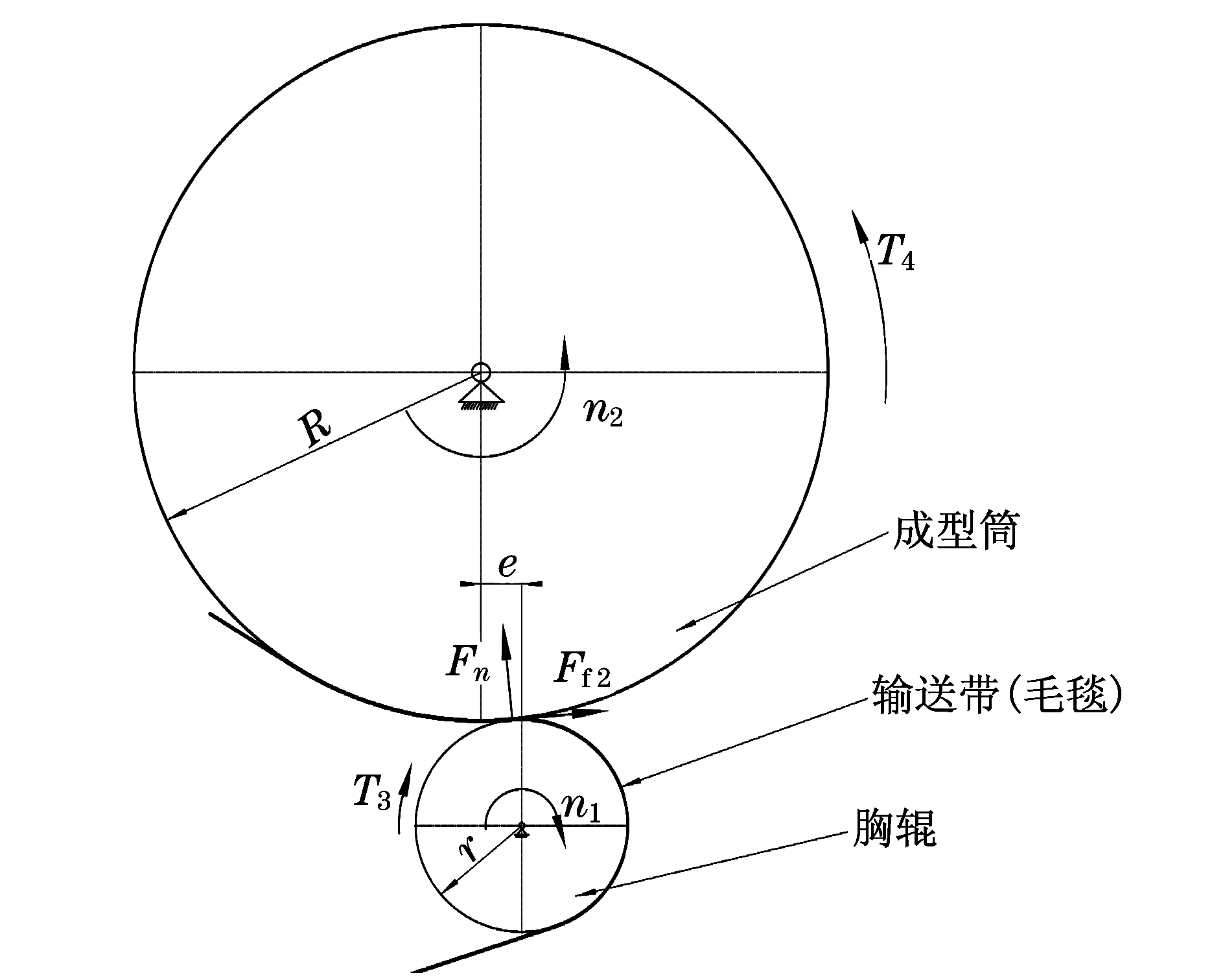

硅酸钙板成型机是将输送带(工业毛毯)输送过来的湿坯料通过胸辊与成型筒的挤压作用而使坯料之间孔隙减小,结构致密化的设备.从流浆箱均匀流出的料浆,在运行的工业毛毯上滤水、脱水后形成薄料层缠绕在成型筒上,经过多层缠绕达到设定的板坯厚度将其与成型筒脱离[1].成型机理如图1所示.图中,A点为导辊轴心,B点为成型筒轴心,C点为胸辊轴心,D点为胸辊轴承座固定架的铰接中心.其中胸辊通过万向联轴器与电机相连,胸辊带动毛毯运动,而成型筒的转矩由毛毯及坯料与辊筒之间的摩擦力提供.当处于无坯料状态时,成型筒和胸辊轴心、挤压点及铰接点之间的连线可以表示为BECD;当有坯料时,胸辊在外载荷作用下开始挤压坯料,此时C点在反作用力下会绕D转动一定的角度,到达C1点,挤压点也有E点变为E1点,第1圈挤压状态为BE1C1D.同样地,成型筒进行第2圈坯料挤压状态可以表示为BE2C2D,达到设定圈数后将坯料与成型筒分离.由此可见,成型筒对于产品产量和质量息息相关,出现故障将无法进行后面工序.

图1 坯料挤压过程Fig.1 Billet extrusion process

2 原有成型筒结构特点及缺陷

原有成型筒滚筒与主轴的安装方式主要有如下2种:① 滚筒轮毂与主轴过盈配合安装,此种方式对加工精度要求较高,对过盈量的选择很重要,因而加工成本也比较高;② 将主轴分为2段短轴,分别与成型筒的左右轮毂焊接成一体.这2种都是不可拆卸连接形式,且一旦成型筒上的主轴或者筒体发生损坏均只能更换一整套成型筒设备,但滚筒辊面本身加工较为繁琐,要求高,耗时长,不利于企业生产效率的提高和长远发展.

3 结构改进及分析

由于成型筒筒体本身强度较高,出现报废的情况比较少,主要问题出现在主轴与筒体轮毂连接处,为此结合原有成型筒结构存在的缺陷,将原有主轴加工做成通轴,并引入了锥套装配形式.锥套联接形式不仅装拆方便,装拆时配合面不易擦伤,而且还比较易于控制过盈量或压入力,在机械设计中经常利用锥面联接来紧固两部件传递转矩[2],同时还具有定心性好、承载能力高等优点[3].

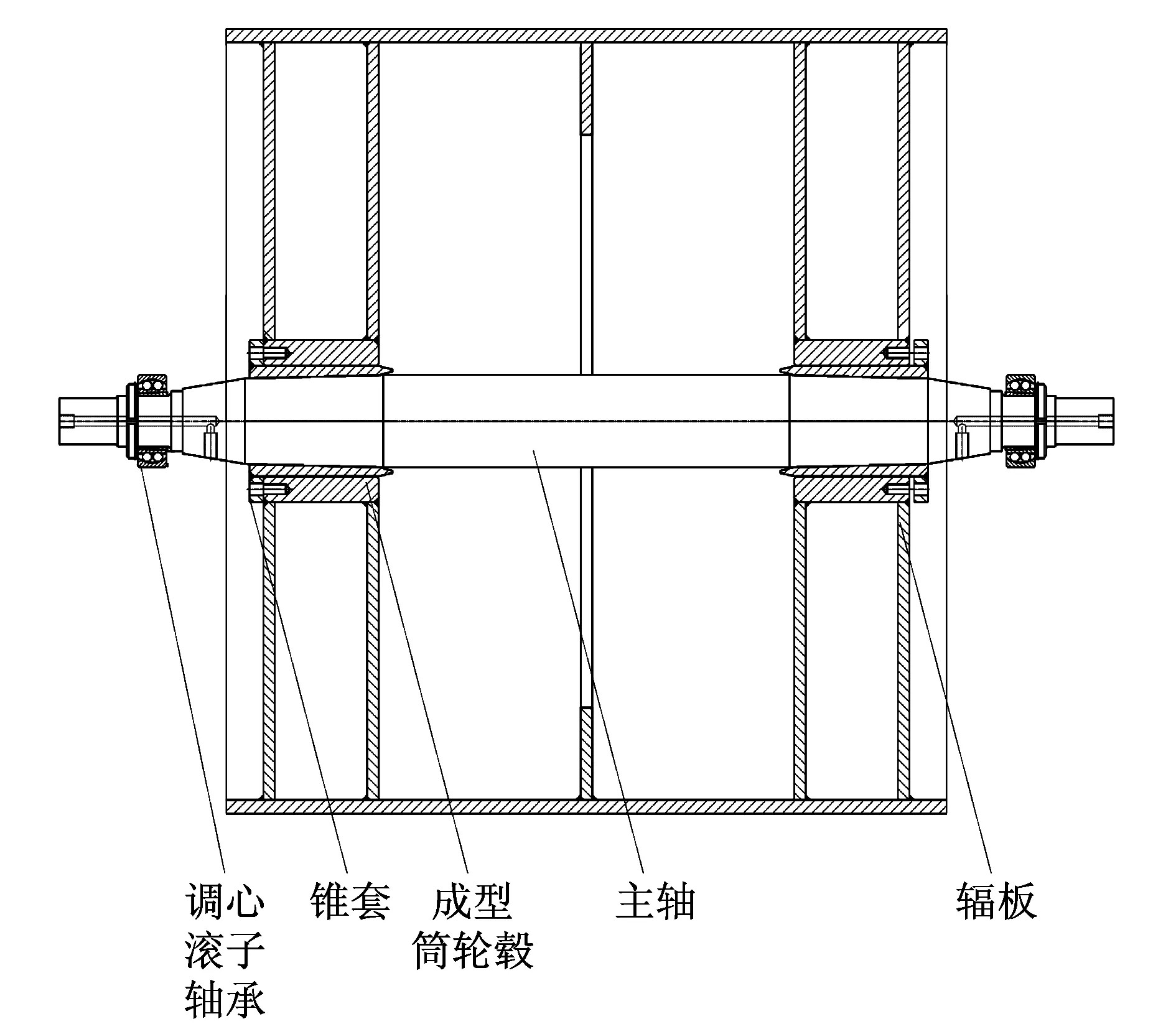

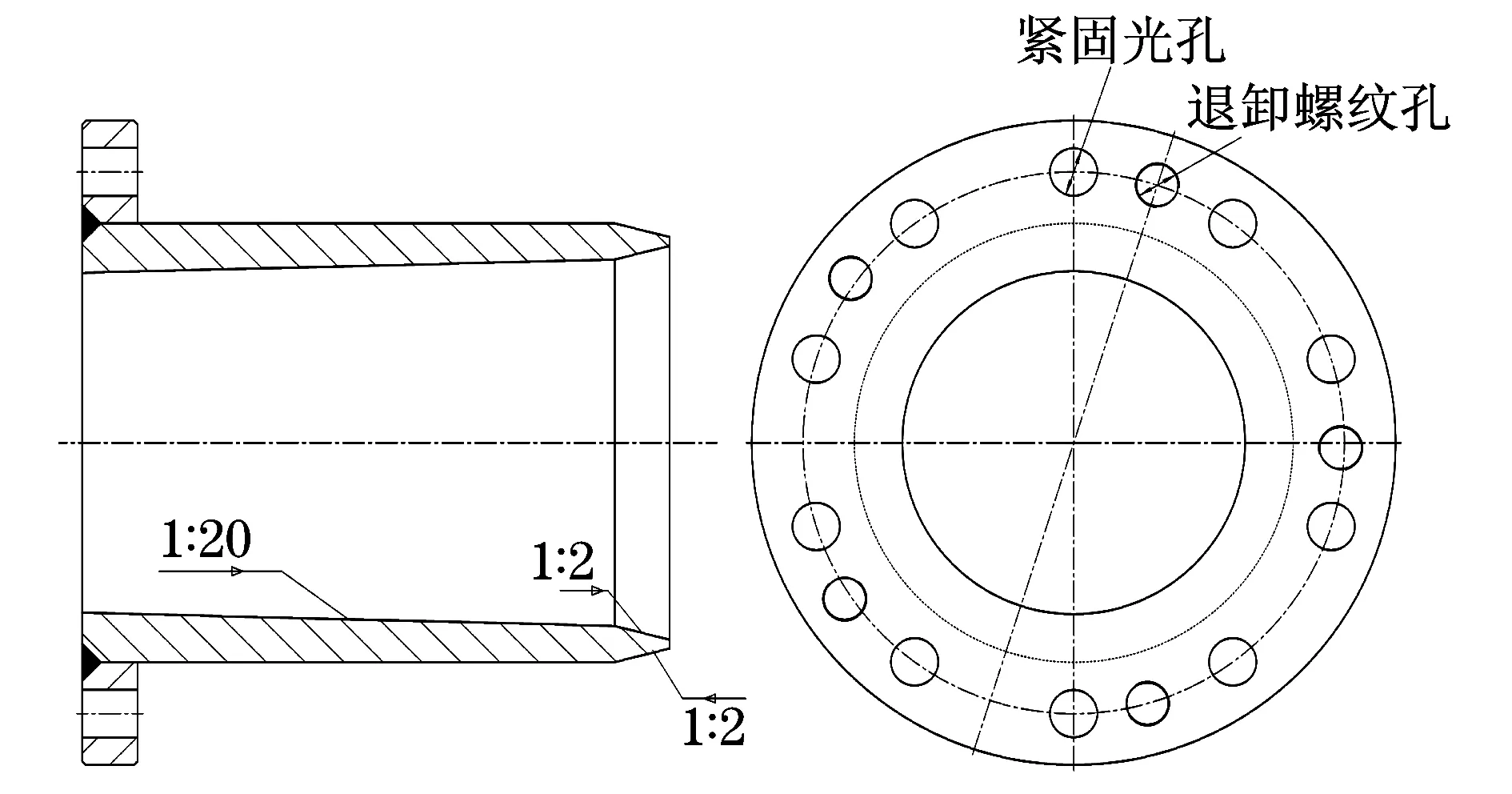

改进设计后的结构如图2所示,锥套锥面与主轴锥面配合,圆柱面与成型筒轮毂相配.锥套结构包括均匀布置的紧固光孔和退卸螺纹孔,内侧为锥面,外侧为圆柱面,紧固螺钉穿过紧固光孔与成型筒轮毂上的螺纹孔固定,而退卸螺纹孔则是用来退出锥套(见图3).由于锥套结构锁紧是轴向力作用使结合面之间产生结合力(压强),从而由这一结合力产生的切向摩擦力来传递一定的转矩,故为了验证此结构的可靠性,保证许用转矩大于工作过程所需的最大转矩,且有一定的裕度.

图2 成型筒结构Fig.2 Molding tube structure

图3 锥套结构Fig.3 Cone sleeve structure

4 分析计算

4.1锥套受力分析

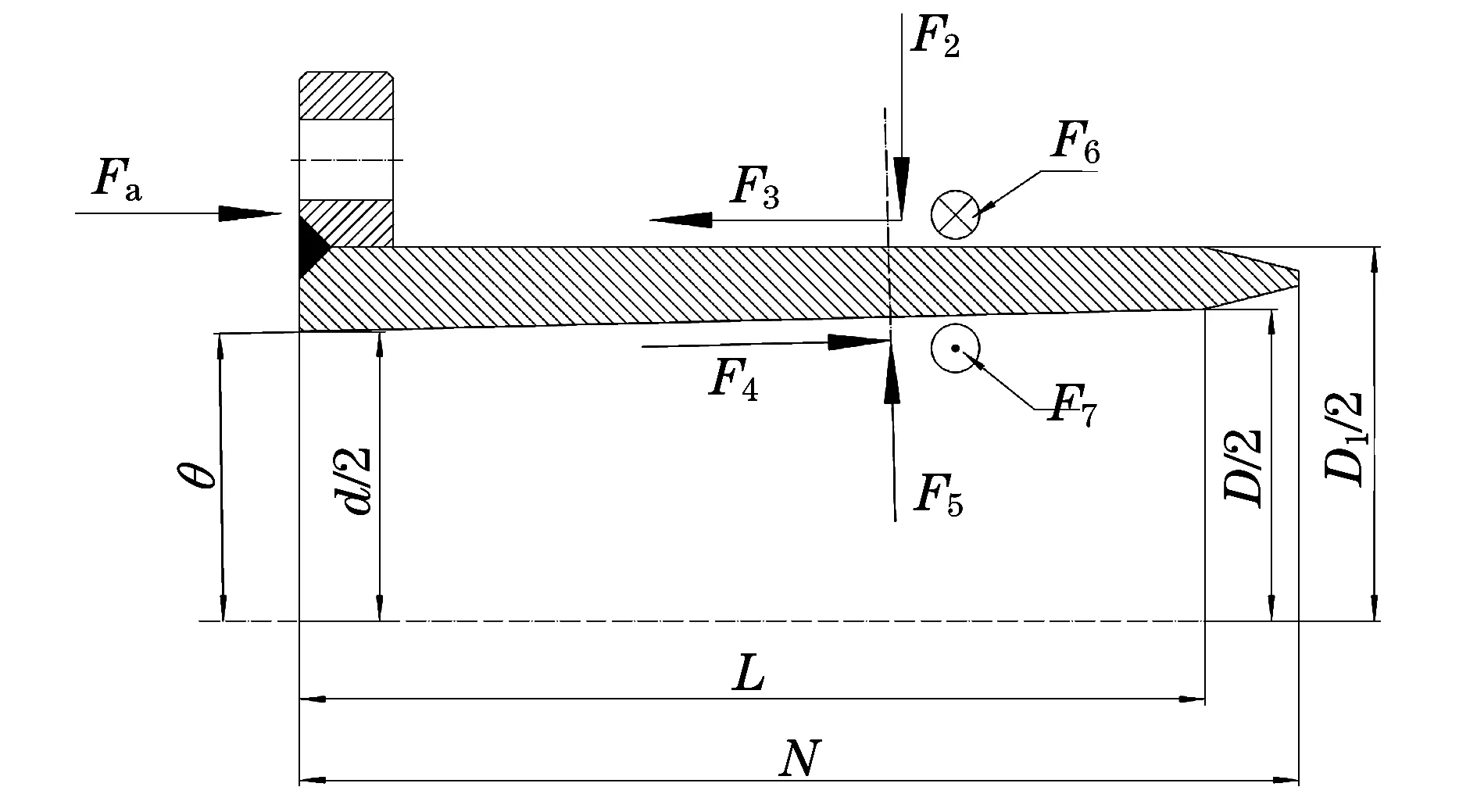

锥套装配形式传递扭矩,主要是由锥套与锥轴、锥套与筒体结合面之间的结合压力产生的静摩擦力来实现扭矩的传递,因此,我们主要对锥套进行受力分析(见图4).为了简化计算,做如下假设:① 在整个结合面上,结合面压力为均匀分布的常量;② 结合面应力在弹性范围内,无塑性变形;③ 结合面上摩擦力符合库伦第一摩擦定律;④ 锥套内外周面与主轴和成型筒内圈周面间的无润滑动摩擦系数一致.

图4 锥套受力图Fig.4 Cone sleeve force diagram

取锥套一半为分离体分析,在旋紧紧固螺钉过程中,锥套端面受到轴向压入力,内外周面受主轴及成型筒轮毂内周面压力共同作用.由理论力学静力平衡有[4]

∑Fx=0;∑Fy=0

通过对锥套受力沿x,y方向进行正交分解得

Fa=nF1=F3-F4cosθ+F5sinθ

(1)

F2=F4sinθ+F5cosθ

(2)

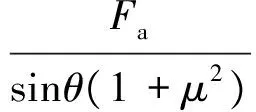

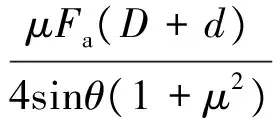

由F4=μF5,F3=μF2,代入式(1)和式(2)得

(3)

(4)

式中:θ为锥套半锥角;μ为结合面间的摩擦系数;n为紧固螺钉的有效数目;F1为单个螺钉预紧力.

4.2承载能力计算

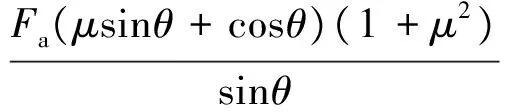

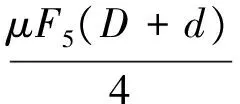

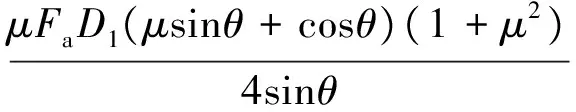

由于锥套是靠与主轴和成型筒轮毂内周面产生的抱紧力来传递转矩,而抱紧力实质为由结合面处的法向压力产生的摩擦力:锥套内周面与主轴间正压力F5产生切向摩擦力F7,锥套外圆柱面与成型筒轮毂间正压力F2产生切向摩擦力F6.摩擦力矩为T=μFnr,其中Fn为结合面处正压力,r为摩擦力到轴心的距离.由此可得

(5)

(6)

将式(3)和式(4)分别代入式(5)和式(6),得

(7)

(8)

式中:T1为锥套锥面所能传递的扭矩;T2为锥套圆柱面所能传递的扭矩.若取T=min(T1,T2),则T为该锥套结构的最大传递扭矩.

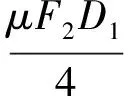

4.3螺钉连接轴向力的计算

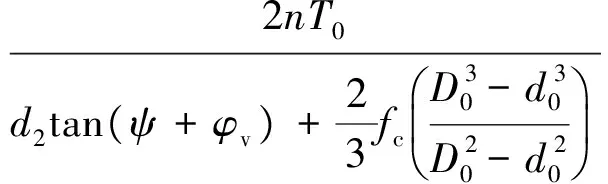

螺钉在拧紧力矩作用下产生的轴向预紧力即为该锥套结构的轴向压入力,则由拧紧螺钉产生的轴向预紧力的数值为[5]

Fa=nF1=

(9)

式中:T0为单个螺钉拧紧力矩,N·m;d2为螺纹中径,m;ψ为螺纹升角;φv为螺旋副的当量摩擦角;fc为螺钉头部与锥套端面之间的摩擦系数;D0为螺钉的头部直径;d0为锥套法兰面上光孔直径.

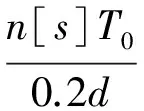

通过查机械设计手册得出上述各参数后,将式(9)简化为

(10)

式中:[s]为螺钉拧紧力矩安全裕度.

4.4成型筒转矩计算

成型筒的运动是靠毛毯与辊面或坯料之间的摩擦力产生的摩擦力矩提供所需的转矩,其中胸辊为主动辊,拖动输送带运转(见图5).滚筒在启动瞬间达到均匀转速这一阶段转矩最大,在空转启动过程时,成型筒受正压力Fn作用,由于输送带与辊面接触区压力远小于Fn,为了简化分析,不考虑此部分作用力.毛毯所用的主要原料为锦纶短纤维,因其具有优异的强度、耐磨和回弹性[6],工业毛毯与结构钢之间的动摩擦系数取0.35~0.50[7],假设T4为成型筒驱动力矩,则应有

T4=μcFnR

(11)

式中:μc为动摩擦系数;R为成型筒的半径,R=850 mm;实际生产过程中Fn约为 2.45×105N.

代入式(11),得T4=1.062×105N·m.

图5 成型筒受力简图Fig.5 Force diagram of molding tube

5 可行性分析

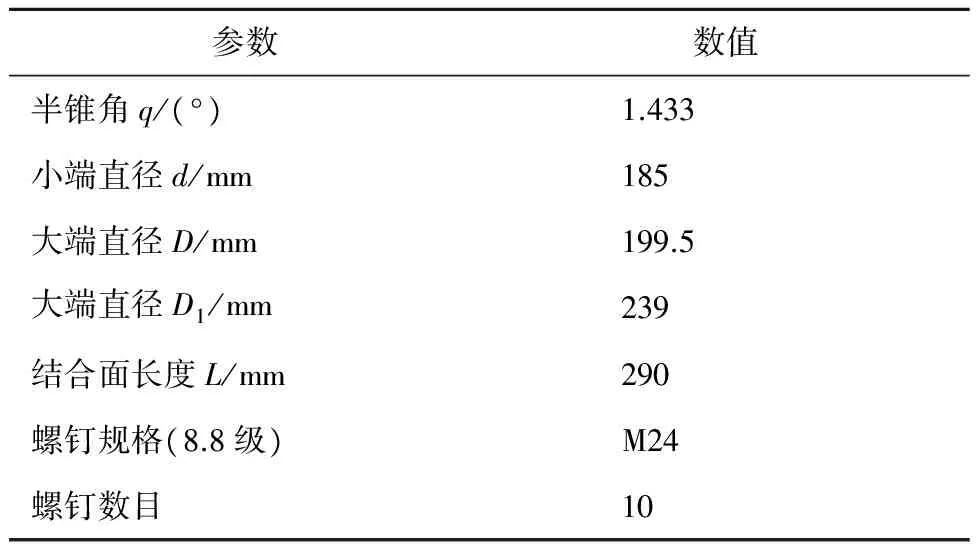

为了验证此结构的可行性,将表1所示结构设计参数代入上述式(7)~式(10)式中进行验证.

表1 锥套尺寸结构参数Tab.1 Taper sleeve dimension structure parameters

查机械设计手册可知其拧紧力矩一般为686 N·m,取安全系数为0.7,与主轴和成型筒内圈无润滑动摩擦系数μ取0.10~0.16.将结构数据代入上述各式可得

T=T2=3.71×105N·m

Fa=1.28×106N

(1) 比较T和T4可知:T4 (2) 螺钉强度校核.查机械设计手册可知8.8级M24螺钉σB=800 MPa,σs=640 MPa,安全系数S取1.5,则由机械设计中螺钉拉伸强度条件 (12) 代入数据计算得σca=369.8 MPa<[σ]=426.7 MPa,因此,满足强度要求. 通过对成型筒上的锥套装配形式进行了理论分析和计算,得出了采用此锥套结构是完全可以满足强度要求和成型筒传递所需转矩要求.同时,成型筒结构中引入锥套装配形式还存在如下优点: (1) 摒弃了原有成型筒在轴由损伤或成型筒磨损后需整套设备更换的缺陷,提高了各部件的可替换性,装配、拆卸方便,节约了时间和成本; (2) 由于结合面抱紧力的存在,使得此结构能传递较大的转矩和一定的径向力; (3) 加工制造精度相对其他装配要求较低,定心性好. 目前,引入锥套装配形式的成型筒已应用于实际生产中,并取得了比较显著的效果.作为机械传动中一种比较高效的形式,此种装配形式应用前景广阔. [1] 冯铭,杨聪武.浅谈硅酸钙板的生产与应用[J].新型建筑材料,2012(11):82-84. FENG M,YANG C W.Discussion on the production and application of calcium silicate board[J].New Building Materials,2012(11):82-84. [2] 袁荣娟.锥面联接零件设计计算[J].机械设计,2003(2):42-43. YUAN R J.Design can calculation of cone joint parts[J].Mechanical Design,2003(2):42-43. [3] 魏延刚.轴毂过盈联接的应力分析和接触边缘效应[J].机械设计,2004(1):36-39. WEI Y G.Stress analysis and contact edge effect of interference joint of shaft hub[J].Mechanical Design,2004(1):36-39. [4] 李俊峰,张雄.理论力学[M].北京:清华大学出版社,2010. LI J F,ZHANG X.Theoretical mechanics[M].Beijing:Tsinghua University Press,2010. [5] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,1991:68-70. PU L G,JI M G.Mechanical design[M].Beijing:Higher Education Press,1991:68-70. [6] 徐秀宝.造纸毛毯用合成短纤维[J].产业用纺织品,2001(5):4-5. XU X B.Synthetic staple fiber for paper making blankets[J].Industrial Textiles,2001(5):4-5. [7] 蒋红,俞权.绢纺精干绵纤维摩擦系数的测试与分析[J].丝绸,1995(3):11-15,4. JIANG H,YU Q.Test and analysis of refined waste silk friction coefficient[J].Silk,1995(3):11-15,4. Theoptimizationdesignandanalysisoftherollerofmake-upmachineforcalciumsilicateboardLAIYuhuo 1,2,ZHANGNanmei1,LIJian1,LIZhimin1 (1.School of Mechanical Engineering,Guangxi University of Science and Technology,Liuzhou 545006,Guangxi,China; 2.Lushan College,Guangxi University of Science and Technology,Liuzhou 545000,Guangxi,China) According to the flaws which should change whole equipment after the main shaft of the roller of make-up machine for calcium silicate board was broken in the actual production,a new assembly form is introduced in the original structure,which use a couple of sleeves to connect the main shaft and cylinder.By the stress analysis of the improved structure,loading capacity of this sleeves are calculated,and the numerical result shows that the reliability of this new structure is satisfied after the strength calibration.Now the new type of roller has been applied in actual industry manufacture,and made a significant effect. roller; optimization design; sleeve; loading capacity; reliability TH 16 A 1672-5581(2017)04-0338-04

6 结论